一、调速器机械液压系统

和普通水轮机调速器机械液压系统一样,它也由动力、控制、执行三个功能部分和辅助部分组成,即由压力油系统、机械柜、接力器和漏油系统等组成,与调速电气柜共同完成水轮机工况下调节机组转速和出力以及水泵工况下调节机组流量的功能。压力油系统在辅助系统内有详细论述,本节不再赘述。

(一)机械液压系统的主要单元

调速器机械液压部分动力油源来自油压装置压力油罐,它控制着调速器的接力器。其主要由以下几部分组成:电液转换单元、事故停机回路、导叶锁锭液压回路、主配压阀、分段关闭规律装置、机械反馈装置、油过滤器、开关、仪表等。

1.油压装置

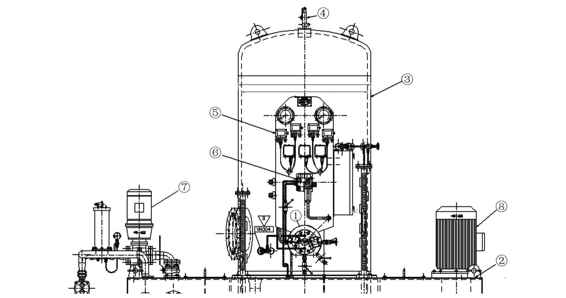

油压装置给调速器电液转换单元和各控制阀提供连续稳定的压力油源。油压装置由集油箱、主油阀、压力油罐、安全阀、油泵、油过滤器、卸载阀、油冷却系统等组成(见图4-2-1)。其中压力油罐内充满了压力油和压缩空气,能够在短时间内给高压用户提供比油泵流量高很多倍的压力油,并有足够的容量在油泵停止时,使机组停机。

2.电液转换单元

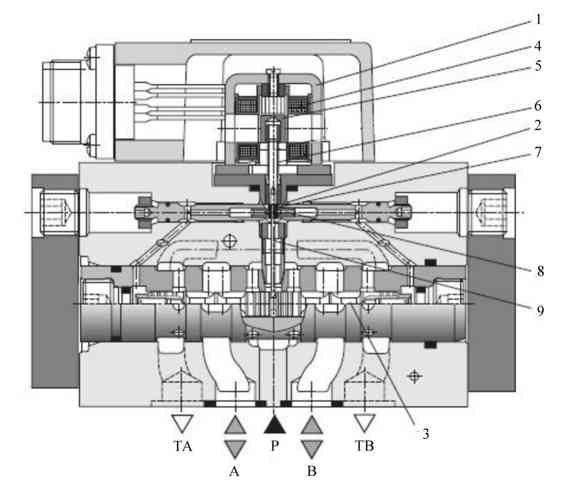

电液转换单元接受调节器传来的电气调节信号,并把其转换成与电气量成正比的油流信号。电液转换单元——伺服阀要求能准确快速的动作。图4-2-2所示是天荒坪抽水蓄能电站的电液转换单元——电液伺服阀的原理结构图。

该阀为电控制,由一个电机械转换器(力矩马达)①、一个液压放大器②、一个阀套内的控制阀芯③组成,阀芯通过机械反馈连接到力矩马达上。在力矩马达的线圈④输入一电信号,通过电枢的永久磁铁⑤产生一个力,这个力传到扭矩管⑥上产生一个扭矩,通过扭矩管⑥的连杆连接到挡板⑦,使其离开两喷嘴⑧之间的中心位置,这样就导致一个压力差,作用

1—主油阀;2—集油箱;3—压力油罐;4—安全阀;5—压力开关;

6—电磁阀组;7—循环油泵及冷却系统;8—油泵

图4-2-1 天荒坪抽水蓄能电站水泵水轮机调速器油压装置系统图

1—电机械转换器;2—液压放大器;3—控制阀芯;4—线圈;5—永久磁铁;

6—扭矩管;7—挡板;8—喷嘴;9—反馈弹簧

图4-2-2 电液转换单元——伺服阀原理结构图

于控制阀的端面。压力差使得阀芯移动,由此压力腔连到一执行器上,同时另一执行器与回油腔连接。控制阀芯通过一反馈弹簧(机械反馈)⑨连到喷嘴挡板和力矩马达上。控制阀芯不断改变位置,直到反馈弹簧的反馈力矩和力矩马达的电磁转矩相平衡,喷嘴挡板系统的压差变为零。阀芯的行程和通过先导控制阀的流量实现了闭环控制,与输入电信号成正比。

3.主配压阀

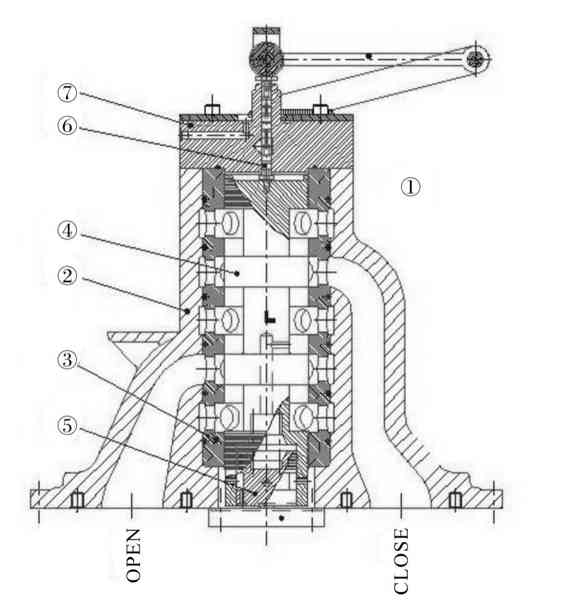

主配压阀(见图4-2-3)由阀体、分段关闭控制阀、柱塞、节流板、引导柱塞、平衡活塞、综合浮杆组成。主配压阀用来控制主接力器。导叶机械反馈信号在浮动杆上综合后作用于主配的引导阀,控制主配引导柱塞的行程。主配引导柱塞通过一个液压放大系统来控制主配的位置。在主配压阀内,通过调节主接力器开启回油管路上的节流片的面积,可控制机组开机速度,并且通过控制主配内主接力器关闭回油管上的分段关闭规律控制阀来实现导叶的分段关闭规律。

1—主配压阀;2—阀壳;3—衬套;4—阀芯;5—活塞;6—引导活塞;7—阀盖

图4-2-3 主配压阀结构图

4.机械反馈装置(https://www.xing528.com)

机械反馈装置连接主配压阀浮杆和主接力器活塞。机械柜布置应尽量靠近接力器以减少机械反馈装置长度。机械反馈装置在机组运行调节过程中使主配压阀尽快回复至中间位置,以利于调速系统的稳定。反馈装置上装有限位开关和导叶开度转换器。

5.分段关闭装置

在机组运行时,可能出现某种故障使机组在水轮机工况和水泵工况下甩负荷。为了保证在水轮机工况下和水泵工况下都能满足调节计算的要求,调速器装有一个液压引导阀和电磁引导阀来实现水轮机工况下甩负荷和水泵工况下甩负荷时的导叶关闭规律。通过机械反馈装置上的楔形块动作液压引导阀实现不同的关闭规律。

6.事故停机电磁阀和导叶锁锭电磁阀

为了防止机组在运行中发生故障后出现更严重的事故,在调速器液压柜内调速系统的液压回路上并联了一个事故停机液压回路,此回路可以在机组出现故障时,直接让机组停机而不再受调速系统的控制。事故停机电磁阀与导叶锁锭电磁引导阀之间有一个闭锁关系,即导叶锁锭电磁引导阀不动作,事故停机电磁阀就不会退出。在运行中,如果手动操作线圈或停机线圈动作,则锁锭将投入且使事故停机电磁阀动作。为了防止机组在导叶锁锭未完全退出的情况下开机,在事故停机电磁阀给主配的供油回路上装有一个可控逆止阀,通过锁锭来控制可控逆止阀的控制回路的液压引导阀来实现锁锭与导叶的闭锁。事故停机电磁阀与导叶锁锭电磁引导阀的结构基本相似,都有三个线圈,一个线圈用来使机组开机,另两个线圈用于紧急情况下和正常情况下的机组停机。由于这两个阀之间存在着闭锁关系,因此在事故阀内存在一个闭锁腔结构,闭锁腔内的油压如果不泄掉,即使开机线圈动作,事故停机电磁阀也不能动作,机组就无法开机。

7.机械—液压负荷限制器

机械开限由液压马达、限位螺母、双稳态电磁引导阀、辊式支架、自动调节节流片、限制角杆、摩擦式离合器、限制开度变送器、蜗杆、限位开关臂、手轮、限位开关等组成。机械开限用来在手动工况下开停机和出力调整,以及自动工况下启动开度限制和机组最大开度限制。机械开限在正常情况下由双稳态电磁引导阀操作,也可以在现场由手轮操作,两者各自独立,互不影响。当机组正常运行时,机械开限处于允许导叶开度的最大位置。当机组运行到最大开度或带开限运行时,将发出一个信号。此时负荷限制器的角杆直接与主配的浮杆相接触,执行器大活塞处于最大开度位置,小活塞上端的压力腔充满压力油,使浮杆紧紧地压在负荷限制器的角杆上,调节负荷限制器的角杆位置就可调整机组导叶开度。

(二)机械液压系统工作原理

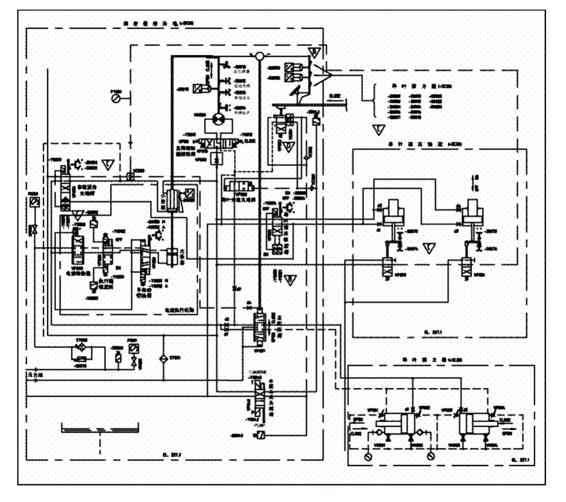

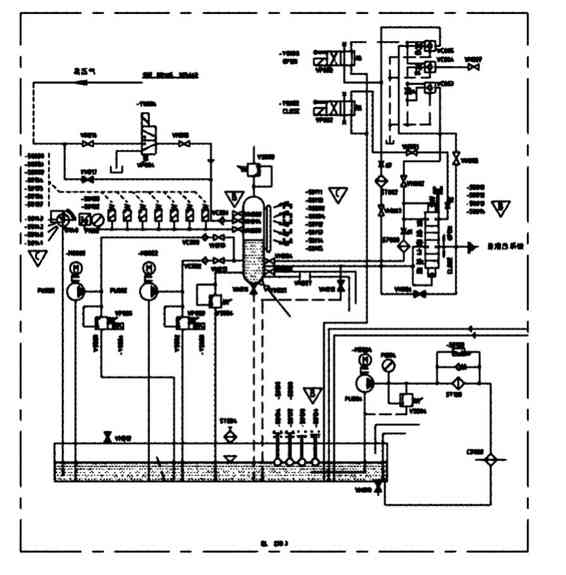

图4-2-4 天荒坪抽水蓄能电站水泵水轮机调速器机械液压系统图

针对蓄能机组的各工况转换,调速器电气系统和机械系统相互配合,协调一致,共同实现机组导叶的控制功能。图4-2-4所示是天荒坪抽水蓄能电站水泵水轮机调速器机械液压系统图,以下简要介绍蓄能机组发电工况和抽水工况启动时,调速器机械液压系统各部件的动作情况。

1.停机(stop)到暂态转换(standstill)

(1)调速器油压装置主油泵启动、主油阀开启

调速器油压装置的主用油泵随机组的启停而启停,而备用油泵则根据压力油罐的油压来启停。为了保护油泵,启动程序同时将油泵的出口卸载阀打开,使油泵空载启动,并延时关闭。

调速器油压装置的压力油系统如图4-2-5所示。当监控系统发出主油阀的开启命令后,电磁阀的开启线圈SE10-Y000励磁,电磁阀VP000接通交叉位,从压力油罐来的压力油经过VH003、过滤器,开启电磁引导阀VP000(交叉位),使可控逆止阀VC005和VC004导通。这样压力油就可流过可控逆止阀VC005,给主油管系统慢慢预压。由于可控逆止阀VC004已经导通,当从主油管反馈来的压力油上升到50%额定压力时,将通过可控逆止阀VC004使可控逆止阀VC003导通。这样,主油阀关闭腔的压力油就通过节流片d3和可控逆止阀VC003排掉。当主油阀达到全开度后,主油阀位置指示杆内的引导阀油路进行切换,使主油阀关闭腔通过节流片d2和关闭电磁引导阀VP002排油,此时主油阀位置开关发出主油阀开启信号。开启电磁引导阀失磁,主油阀保持在开启位置。

图4-2-5 天荒坪抽水蓄能电站水泵水轮机调速器油压装置压力油系统图

(2)导叶液压锁定退出和事故停机电磁阀复位

液压系统收到监控发出导叶液压锁锭的退出命令后,VP020的退出线圈SE20-Y0024励磁压力油经VP020(平行位)、d2和d4进入导叶液压锁锭的退出侧,同时投入侧接通排油,使液压锁锭向下运动,带动串联的两个配压阀VP000/VP001动作,接通平行位置,使压力油通过VP000/VP001后,控制可控逆止阀VC000双向导通。监控系统发出SDV Reset COM令后,SE20-Y0032励磁,压力油通过SDV的平行位,再经过已经被导通的逆止阀VC000和节流片d4后,给主配压阀的开启腔供油,使得主配压阀可以动作。从油压图上可见,SDV内有一个闭锁腔,与导叶液压锁锭的投入侧油管接通,因此二者之间存在闭锁关系,即导叶液压锁锭没有退出,则SDV不能复位;若在机组运行中,将导叶液压锁锭投入,则同时会使得SDV动作,导叶关闭,机组停机。

2.从暂态转换(standstill)到发电(G.O.)

(1)开启机械开限

机械开限用来限制导叶的最大允许开度。在正常情况下机械开限由双稳态电磁引导阀操作,也可以在现场由手轮操作。开机时,监控系统发出开限的开启令后,SE20-Y0010励磁,导叶开限在液压马达的作用下打开,角杆向下运动,直到启动开限位置开关SE20-S0012动作,打开命令复归。

(2)启动电调

监控系统收到启动开限位置开关SE20-S0012动作的信号后,发出电调启动指令,电调柜输出电流信号至动作伺服阀VP000以及执行器,主配压阀随之动作,导叶开启到启动开度。机组转速上升,待同期装置启动后,电调柜根据同期装置的增减速脉冲,控制输出到伺服阀的电流信号,调节机组转速直到并网。

(3)开至计算开度

机组并网后,液压开限迅速打开至全开,同时电调柜根据给定的出力参考值,导叶开度增加,使机组带上预定负荷,调速器进入功率调节模式。

3.从暂态转换(standstill)到抽水(P.O.)

机组进入抽水工况前,一般都要先进行抽水调相工况运行。机组处于调相模式运行时,调速器接到启动令后,导叶按程序设置分级开至优化开度。优化开度即调速器根据扬程、电网频率的变化,利用经验公式计算出的使抽水效率最大化的导叶开度。在一个抽水运行全过程,随着扬程变化,导叶开度会实时变化。为了避免因水力波动引起优化开度计算偏差,一般在调速器程序内设置对优化开度的限制,即将增大或减小的幅度限制在一定范围内。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。