液化石油气槽罐车检验中的耐压试验周期及耐压程序设置的探讨

刘晓东 易 菡

陕西省锅炉压力容器检验所

1 前言

随着国民经济的发展,液化石油气槽罐车以其高效、低耗和灵活机动的特点得到迅猛的发展。做好在役槽罐车的检验对于保障安全生产,降低移动式压力容器事故率,提高在役压力容器定检率有着十分重要的意义。

经过数年来对近千台液化石油气槽罐车的检验,深深认识到加强液化石油气槽罐车定期检验工作的重要性,但同时也感觉到过去的一些规定和固有的检验程序不尽合理和必要。从而造成过剩检验或抓不住检验重点。不同程度地影响了检验质量。

本文仅就液化石油气罐车定期检验中的耐压试验周期和试验程序的设置谈一点不成熟的想法和意见,仅供大家参考,也欢迎同行们批评指正。

2 耐压试验的周期

根据《液化气体汽车罐车安全监察规程》第55条的规定,罐体每6年进行一次全面检验。依据第57条规定,全面检验包括耐压试验(P试=1.5P设);再看2004年新颁布的TSG R7001——2004《压力容器定期检验规则》中的附件一“移动式压力容器定期检验附加要求”一、(三)3条的规定:耐压试验每6年至少进行一次。这即意味着罐体每6年必须进行至少一次耐压试验。从多年的检验实践中,我个人认为:这样的规定和要求是偏于保守和非必要的,应当根据其实际情况适当延长罐体的耐压试验周期,比较合理可行的周期是10~12年,也即每两个全面检验周期进行一次耐压试验,理由如下:

(1)长期实践证明,在役压力容器耐压试验作用不大(近千台次的罐车检验的经验和事实亦是如此)。在我所经历的数百次各种在役设备(主要是液化气罐车的罐体)的耐压试验中,可以说还从未发现和遇到过“可见的变形”及“异常的响声”等导致耐压试验不合格的情况,危及安全的大部分缺陷和裂纹是靠宏观检查和无损检验发现的。国外一些标准和规范对此亦提出异议。如英国《锅炉压力容器检查规范》和美国API510《压力容器检查规范》明文规定:“通常压力试验不作为周期检验的一部分。”这即说明,定期检验中耐压试验对于发现缺陷是无甚帮助的。

(2)耐压试验是为考核在役压力容器的强度性能是否合格。而从大量事故分析可知,因为强度不足所造成的压力容器破坏事故对早期因材料韧性差、强度低、制造管理不规范、工艺落后、焊接质量差或采用铆接工艺制造的压力容器较为普遍,因而采用耐压试验方法对该类容器的强度性能进行考核和检查就尤显必要。而对现今选材有严格要求,设计有明确规定,制造工艺又日臻成熟和完善,制造技术制造装备极大提高,各制造厂又普遍实行全面质量管理,我国又早已成功实行压力容器的设计许可证和制造许可证制度下生产出来的液化气体汽车罐体,因强度不足而造成破坏的已是极为罕见。也即其罐体的强度性能是毋庸置疑的。因此再通过耐压试验进行考核验证的作用和意义也就显其多余无甚必要了。

(3)有人会说,耐压试验不仅仅是强度试验,还是对不进行气密试验的压力容器的致密性进行检查考核的综合试验。也即一方面验证该容器是否具备在设计压力下安全运行所必需的承压能力,另一方面也是检验焊缝及各人孔、阀门、接管的密封部位的密封性能以防漏液漏气,尤其对充装液化石油气一类易燃易爆介质的压力容器,对其焊缝及各连接部位的密封性要求更为重要和必要。但须知,液化气汽车罐体在每一次检验过程中都必不可少的有一道气密试验工序。因而以耐压来考核密封性就显多余。

(4)90版《压力容器安全技术检查规程》第118条第6款特别指出,对无法进行内部检验的压力容器,内外部检验合格后必须进行耐压试验。而液化石油气汽车罐体都开有人孔。在每一次检验中都必须进行严格认真的内部宏观检验。所以每个全检期对液化气体汽车罐车罐体进行耐压试验就显不必要。

(5)过多的强度试验对罐体不一定有益。特别是对一些在制造过程中就存在一定不超标缺陷或存在因制造过程中出现的结构不连续缺陷的在役压力容器,结构不连续在使用中已经通过变形协调和应力再分配,使结构处于稳定状态。但经过强度试验,则有可能产生新的缺陷。一方面使原一定尺寸的不超标缺陷扩展而成为超标缺陷并转化为不安全因素。另一方面,可能使原本已稳定的结构转变为新的不稳定结构。这样就扩大了压力容器的隐患,从而可能在运行使用中造成本不该出现的事故。

(6)液化石油气槽罐车上装有完备的安全阀、液面计、温度计、压力表、紧急切断、易熔塞等安全附件。这些都对罐体安全运行起着至关重要的保证作用。尤其安全阀在每年的年度检验中都经过全面介体清洗、研磨、调试、定压等过程的认真校验,基本保证罐体始终在罐体设计压力下工作而不会超过1.1P设计(此为安全阀最大稳定开启压力)。

(7)根据《中国锅炉压力容器安全》2003-3期所载“液化石油气体铁路罐车技术鉴定案例”一文可知:经对一台已使用20年以上的液化石油气体铁路罐车进行全面技术鉴定(除常规的内外部检验外还对罐体对接焊缝做100%UT或RT检查;罐体每块钢板不少于20%的UT检查;对罐体内壁母材、焊缝、热影响区进行硬度和金相分析;根据罐体最小壁厚进行强度较核;对支座连接件和连接螺栓进行100%表面探伤。请注意作为非常重要的技术鉴定,这里同样未把耐压试验作为必检项目)。最后结论是:该罐车材质和结构稳定、罐体强度满足原设计条件的要求、结构仍有较长的抗疲劳寿命、其安全等级定为2级可继续使用,并按正常的周期进行年检和全检。由此可见目前我国生产的液化气体槽罐车的质量可靠、性能稳定、寿命持久,在检验过程中减少耐压试验的次数或延长耐压试验的周期不会对检验质量和安全使用造成危害。

基于上述理由,我认为,液化气体汽车罐体的耐压试验在正常情况下不必要每个全面检验周期进行一次(见《液化气体汽车罐车安全监察规程》第57条的要求)或每6年至少进行一次(见TSG R7001——2004《压力容器定期检验规则》中的附件一“移动式压力容器定期检验附加要求”一.(三).3条的规定),同时参照《压力容器安全技术监察规程》第132条第3款“对固定式压力容器,每两次内外部检验期间内,至少进行一次耐压试验”的规定,同时考虑《压力容器安全技术监察规程》第132条对在役压力容器内外部检验周期应根据该压力容器安全状况等级确定的原则,在《液化气体汽车罐车安全监察规程》未做出调整液化气体汽车罐车耐压试验前,建议可以采取对压力容器安全状况等级为1、2级的液化气体汽车罐体至少每两个全检周期,也就是每10~12年做一次罐体耐压试验;而对压力容器安全状况等级为3级的液化气体汽车罐体则仍然执行每一全检期或每3年进行一次耐压试验的规定。(https://www.xing528.com)

3 耐压试验程序问题

根据检验常识及各罐车检验站制定的“液化气体汽车罐车定期检验工艺”液化气体汽车罐体的耐压试验都是在罐体检验合格,各安全附件检修装设完毕(不含安全阀),整车进行气密试验之前进行。

然而由于罐体所充装的液化石油气的特性,这种典型的惯常所用的检验程序却不是最合理的,更违背了提高工效、减少消耗、保证检验质量的原则。这可通过对典型检验工序进行分析就可知晓。

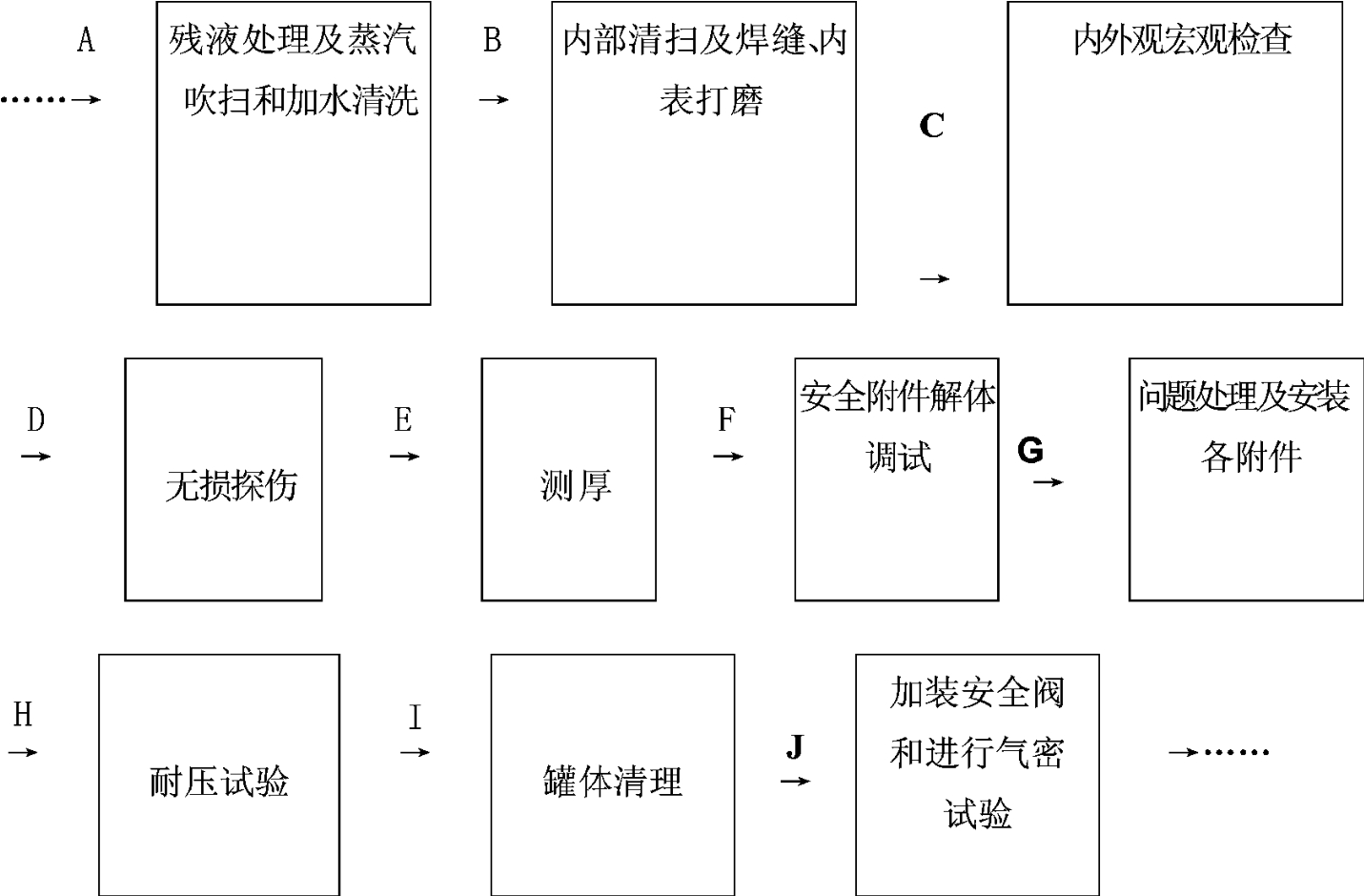

下面所示是包含耐压试验在内的液化气体汽车罐车全面检验工序方框图(不必要的未标出)。从图1中不难看出:

(1)按此工序进行检验需要对罐体两次加水。第一次是在工序A,第二次是在工序H。

(2)需要两次打开人孔盖,也就是进行两次密封。一次是在工序B,一次是在工序I。

第一次加水是为了蒸汽吹扫后,更彻底有效地置换罐内的挥发气体或是由于蒸汽吹扫效果不佳而靠加满的水溶剂来稀释置换排出罐内剩余介质和气体从而达到罐内含氧量>20%,进而保证检验和操作人员可以安全进罐的目的。第二次开人孔盖则是为了将罐内积水彻底除尽,吹干积水所必需的。否则罐内积水造成罐体内表面的腐蚀,进而易造成使用中切断阀、球阀及液面计等的密封不严,漏气、密封面夹渣及阀门启闭不畅等故障。

由于两次加水,两次开罐,两次密封。一方面增加了宝贵的水资源浪费,一方面延缓了检验时间,同时两次开大盖和两次密封既浪费消耗了密封材料,又增加工时,并对密封件长期稳定持续正常的工作带来不利影响。

如果考虑到耐压试验非做不可,不一定非要遵循常规所认定的“耐压试验必须在内外观检验和探伤检验合格后才能进行”的程序,而应具体情况具体分析,实行将耐压试验工序提前进行,也即将工序H与工序A合并进行。也就是在加水冲洗时,当水介质充满罐体后,先进行水压试验,然后放水开人孔盖。这样做既可节约用水,又精简了工序,节省了大量的时间。即便罐体存在裂纹或可能影响罐体强度和其他诸如变形、泄漏等,也可通过工序A时的

图1 液化气体汽车罐车罐体全面检验工序简图

耐压试验而提前发现并及早采取措施进行处理,并在此条件下恢复原程序中的工序H进行修理后的耐压试验;或是通过在提前进行的耐压试验中出现严重的通透裂纹或大面积大范围的异常变形,则检验员可根据实际情况做出无修复价值建议报废的决定。从而免去其后的所有检验工序而提高检验工效,缩短检验时间。

4 结 语

综上所述,液化石油气槽罐车的耐压试验周期的确定须符合液化石油气槽罐车的实际情况。液化石油气槽罐车在定期检验时,其耐压试验的程序可与水清洗同时进行,这样既可节约水源,又可提高工作效率。以上是我们在长期实际检验过程中所形成的点滴思考和想法,说不上有独到的论点、论据和论证,真真是有感而发,其中定有许多偏颇和不当之处。真诚期望各位学长、专家批评指导。

(注:该论文发表于《特种设备安全技术》2007年第3期)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。