关于QXL240-10/115-AⅡ型锅炉连续发生爆管事故的原因分析及改进意见

马天榜

陕西省锅炉压力容器检验所

1 引 言

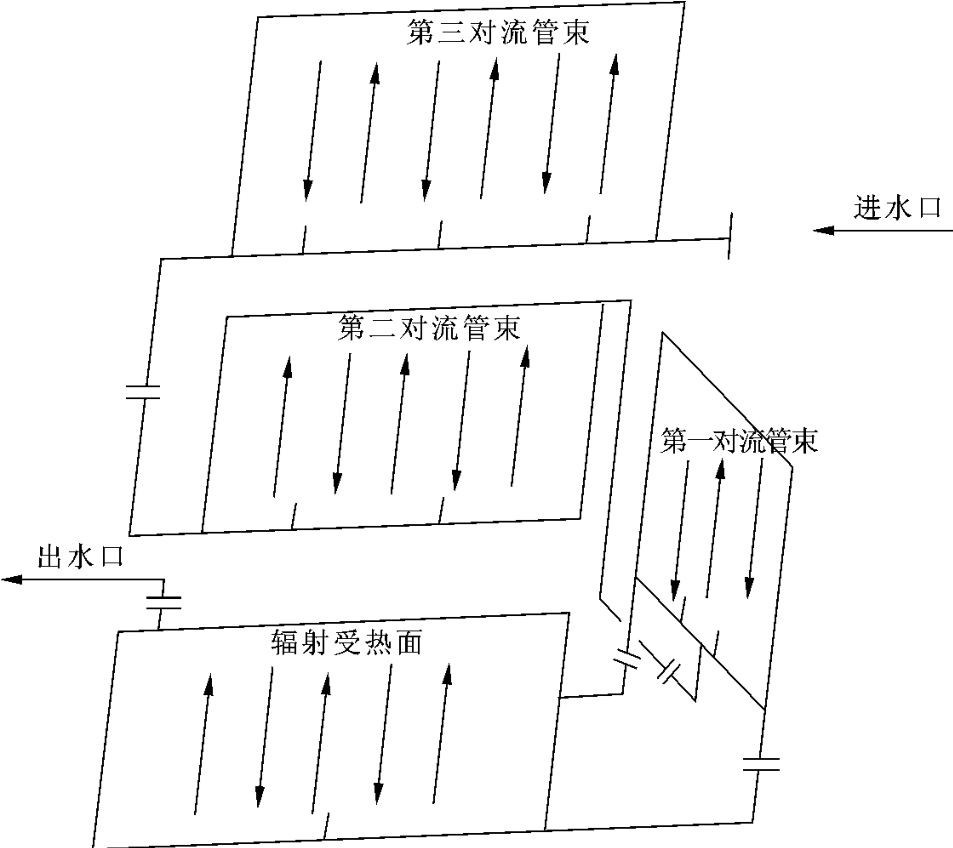

1990年3月,我们应当地劳动部门的邀请,对该辖区内某教学单位一台连续发生爆管事故的QXL240-10/115-AⅡ型热水锅炉进行了全面检验。该锅炉系1986年10月制造,1988年9月安装,在1989年度采暖期间,短短的20多天内连续发生三次爆管事故,且三次发生在锅炉第一组对流管上,(见图1)严重影响了正常的教学秩序。

图1 原型设计的水流程示意图

2 检验结果

经过对该锅炉本体的全面检验和操作人员座谈及运行记录的检查,发现该锅炉存在以下问题:

(1)锅炉第一组对流管束,由炉前看左起第三排第三根管子上下焊口处因裂口泄露已割堵,第四排第三根管子上部因爆裂而泄露。

(2)锅炉后拱上部积灰高达700mm左右,辐射受热面结灰垢38mm左右。

(3)在割下的管子中结有10mm厚的水垢(管子规格为φ38×3材料为10无缝钢管)。锅炉各集箱内部均无水垢水、水渣。

(4)据操作人员讲:采暖运行期间,锅炉第一组对流管束上每次排放气体时均为汽水混合物,而其他排水管中排放出的全是水。锅炉给水采用氢离子交换器和加纯碱法进行处理,但加碱设备已于1989年4月损坏,除二氧化碳器也于1989年12月损坏。运行中经常不定期突然断电。

3 原因分析

根据上述检验结果分析,我们认为引起该锅炉连续爆管的主要原因有以下几点:

(1)锅炉结构设计不尽合理。由图1可知在发生爆管事故的第一组对流管束中,热水向下流动的速度较小,不足将水中产生的气泡带走(一般要求,对强制循环热水锅炉,低温水向下流动的速度应不低于0.5m/s)。该锅炉上热水在第一组对流管束中向下流动的速度仅为:

![]() (https://www.xing528.com)

(https://www.xing528.com)

(2)炉膛受热面积灰垢,后拱上严重积灰,使得炉膛吸热量减少,造成炉膛出口烟温升高,即经过第一组对流管束处烟温升高,热负荷增加,引起汽化(司炉操作中也证实了这一点)。

综上所述,一个下降流速小,一个热强度大,再加上不定期地停电,这样必然导致在这束管排中出现气塞或滞留现象,水处理中的加碱设备、除二氧化碳设备的积气处管壁遭到腐蚀,同时大量汽化使锅水浓缩,结垢从而使管子得不到及时冷却,引起过热而爆管泄露。

4 改进意见

由上述分析原因可知,要从根本上解决出现的问题,可采取以下改进意见:

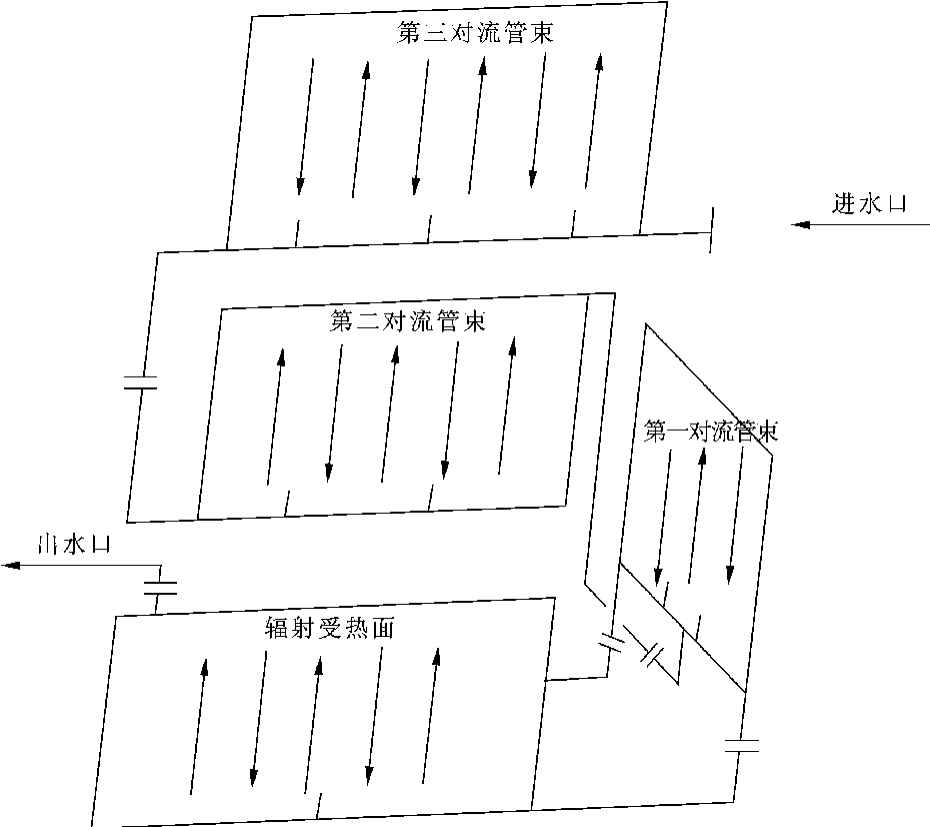

(1)改变水的流程路线,即由原型设计的图1改为改进后的图2,这样便可以提高水在第一组对流管束的流动速度,防止汽塞或滞留现象的发生。改进后的下降流速度为:

![]()

(2)彻底清除第一组对流管束中的水垢。

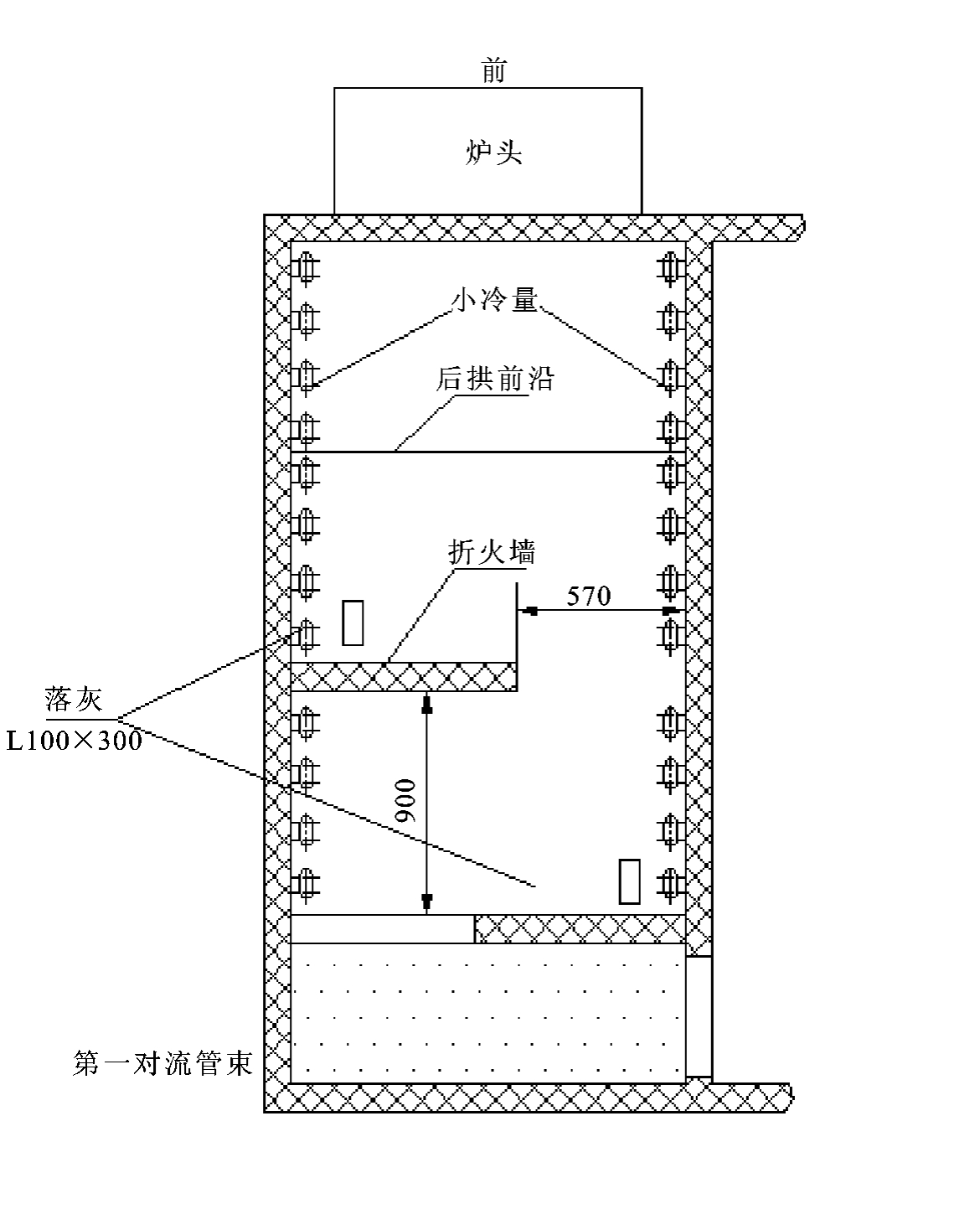

(3)在炉膛后拱上适当的位置开设2~3个落灰孔,并在后拱上部贴右侧水冷壁,距后墙约900mm左右处砌一折火墙(见图3)。

(4)修复已坏的投碱设备和除二氧化碳器,司炉人员应坚持定期排污,吹灰。

经采取以上措施后,该锅炉已连续安全运行三个采暖期,设备状况一直良好。

图2 改进后的水流程示意图

图3 改进后的炉膛俯视图

(注:该论文发表于《锅炉压力容器安全技术》1994年第1期)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。