第四章 服装水洗常用化学药剂与辅助材料

第一节 服装水洗用水及其处理

服装水洗是整个服装加工过程中耗水的主要工序,一般每加工100kg牛仔服装需耗水6~8t。水质的好坏对服装水洗的质量影响巨大,水洗用水的来源大体分为三类。

第一类,自然界中的地表水,如江、河、湖泊中的水。

第二类,含较多可溶性有机物和少量无机物的地下水,如深地下水(深井水,不含有机物,含有较多的矿物质)、浅地下水(深度<15m的浅泉水、井水,含有可溶性有机物和较多的二氧化碳)。

第三类,由天然水加工而成的水,如自来水、纯净水等,质量较高。

一、水的硬度及其表示方法

1.水中的杂质

水中的杂质可分为两类,一类是悬浮物(泥沙)、胶体物(较少,主要是硅、铝等的化合物),此类杂质可通过过滤去除;另一类是可溶性杂质,如钙、镁、铁、锰盐等,这类杂质比较难处理。

2.水的硬度表示方法

通常把含有较多钙、镁盐的水称为硬水,含有较少钙、镁盐的水称为软水。钙、镁盐含量的多少用硬度表示,一般可分为暂时硬度和永久硬度。暂时硬度是指水中含钙、镁酸式碳酸盐的量,此类的酸式碳酸盐在水沸煮时能生成碳酸盐沉淀而被去除,其反应式为:

![]()

永久硬度是指水中含钙、镁的氯化物、硝酸盐和硫酸盐的量。这类化合物不能用沸煮生成沉淀的方法去除。

暂时硬度和永久硬度之和称为总硬度。

我国通常以mg/L(ppm)来表示硬度,即1L水中所含的Ca、Mg盐类的量相当于1mg CaCO3(也称1ppm)。软水与硬水可按下表划分。

软水与硬水的硬度值

![]()

3.水的硬度测定方法

测定地下水和地表水中的总硬度,一般常用EDTA滴定法(GB 7477—87),该法具有仪器价廉、操作步骤简单、操作方便、准确可靠的优点。

(1)仪器。分析天平、酸式滴定管、移液管。

(2)试剂。氨缓冲溶液[pH≈10,氨水(1∶1)]、10%NaOH溶液、固体EDTA、铬黑T指示剂(1%的三乙醇胺—无水乙醇溶液)、钙指示剂。

(3)测试步骤。

①EDTA标准溶液的配制。称取约0.24~0.26g的EDTA二钠盐,加入约100mL热水溶解,冷却后,转移至250mL容量瓶中,定容摇匀。

②水中Ca、Mg盐总量的测定。用移液管吸取40mL自来水于锥形瓶中,分别加入5mL、pH=10的缓冲溶液和少许铬黑T指示剂,摇匀,用EDTA标准溶液滴定至终点(溶液颜色由酒红色突变为纯蓝色),记录EDTA的体积V1(平行三次)。

③水中Ca盐含量的测定。用移液管吸取水样40mL于锥形瓶中,加入3mL、10% NaOH溶液和少许钙指示剂,摇匀,用EDTA标准溶液滴定至终点(溶液颜色由酒红色突变为纯蓝色),记录EDTA的体积V2(平行三次)。

(4)计算水的总硬度。有关计算式如下:

二、服装水洗用水的要求

1.硬水对水洗加工的影响

(1)影响服装水洗后的手感、光泽。

(2)染色时与阴离子染料生成沉淀,造成色斑,降低摩擦牢度,改变色光。

(3)易破坏化学品的稳定性,如硅油,造成硅斑疵病。

(4)水垢消耗燃料,易造成爆炸,恶化水蒸气,引起锅炉和管道腐蚀。

2.服装水洗对水质的要求

服装水洗加工要求所使用的水无色、透明、无臭,pH=6.5~7.4,铁、锰离子含量<0.1mg/L,水的硬度<60mg/L。

三、水的软化方法

1.沉淀法

用石灰、纯碱处理,使水中的Ca2+、Mg2+生成沉淀析出,过滤后即得软水,其中的锰、铁等离子也可以去除。

2.软水剂

软水剂可与Ca2+、Mg2+结合,生成沉淀析出,或与Ca2+、Mg2+产生络合,形成水溶性的络合体,防止Ca2+、Mg2+与其他物质发生作用,或形成水垢。主要的软水剂有:

(1)磷酸三钠。

![]()

(2)六偏磷酸钠。

![]()

(3)乙二胺四乙酸(EDTA)。能与Ca2+、Fe2+、Cu2+等生成螯合物。

3.离子交换法

(1)原理。用无机或有机物组成一混合凝胶,形成交换剂核,四周再包围不同电荷的双电层,当水通过时,水中的Ca2+、Mg2+与交换剂中的H+、Na+发生离子交换而被去除。

(2)常用的离子交换剂。

①泡沸石,即水化硅酸钠铝。

![]()

②磺化煤。

![]()

③离子交换树脂。是带有官能团(有交换离子的活性基团)、具有网状结构、不溶性的高分子化合物,通常是球形颗粒状。离子交换树脂是当前采用最多的软水法,主要采用阳离子交换树脂。

第二节 服装水洗常用化学药剂

一、基础化学品

1.酸碱盐

(1)醋酸(Acetic Acid)。学名乙酸,分子式为CH3COOH,相对分子质量60.04。纯醋酸是无色的液体,98%~100%的醋酸在16℃时可结成冰状物,故又名冰醋酸,为无色吸湿性的结晶体,有强烈刺激性酸味,有腐蚀性,对皮肤有刺激和灼伤作用。醋酸是一种弱酸,能与碱类起中和作用,生成醋酸盐。醋酸容易与水相混合,醋酸的性质比较温和,几乎对棉纤维没有脆损作用。服装水洗过程中常用醋酸调节酸碱度,或配合酸性纤维素酶用于脱布毛、毛头等。

(2)草酸(Oxalic Acid)。学名乙二酸,其晶体分子式为H2C2O4·2H2O,相对分子质量126.07,商品形状为一种无色透明的结晶体,在干燥空气中能风化而成白色粉末。草酸为最简单的饱和二元酸,也是有机酸中的强酸之一。

草酸可用于清洗服装上的锈斑,也可以洗除服装上残留的高锰酸钾液,或用于服装漂洗后的解漂。

(3)磷酸(Phosphoric Acid)。又名正磷酸,是5价磷的含氧酸,分子式为H3PO4,相对分子质量98。50%和75%的磷酸水溶液都是易流动的液体;市售磷酸是浓度为85%的无色糖浆状稠厚液体,相对密度1.70,能溶于任何量的水或酒精;它的酸性介于强酸和弱酸之间,较硫酸、盐酸、硝酸等强酸为弱,但较醋酸、硼酸等弱酸为强;磷酸对皮肤有些腐蚀性,能吸收空气中的水分。

在服装水洗厂,磷酸通常用来与高锰酸钾配制马骝液,对服装进行漂白脱色,这主要是由于磷酸酸度适中,一方面避免了如硫酸等对织物的损伤,同时又能提供比醋酸等更强的酸度,以保证高锰酸钾的漂白脱色能力,同时磷酸不易挥发,没有刺激性气味也是原因之一。

(4)烧碱(Sodium Hydroxide)。又名苛性碱,学名氢氧化钠,分子式为NaOH。常温下是一种白色晶体,具有强腐蚀性。烧碱不可与皮肤接触,否则会造成严重灼伤,烧碱使用、操作过程中须佩戴防护用品,并要先用水溶解化开。烧碱可使各种动物纤维如蚕丝、羊毛完全溶解;一般用于棉等天然纤维的煮练,可去除纤维中的杂质,也可用于棉纤维的丝光处理;服装水洗中用作退浆剂、漂白的碱剂,洗浅颜色的功效比纯碱更强。

(5)纯碱(Sodium Carbonate)。又名苏打,学名碳酸钠,分子式为Na2CO3。普通情况下为白色粉末,易溶于水。纯碱的碱性比烧碱弱,可软化水质,并可作活性染料的染色固着剂;有的服装,需要经过水洗褪浅颜色时,可加纯碱煮;纯碱也用于调节溶液的酸碱度。

(6)元明粉(Sodium Sulphate)。俗称芒硝,学名硫酸钠,分子式为Na2SO4,白色、无臭、有苦味的结晶或粉末,有吸湿性。元明粉用作直接染料、活性染料、硫化染料等染棉的促染剂。这些染料都很容易溶解在配制的染液中,但不容易上染棉纤维。由于染料不容易吸尽,脚水中残存的染料很多。加入元明粉能减少染料在水中的溶解度,从而增加染料的上色能力。这样,染料的用量可减少,而染成的色泽则加深,提高上染率和颜色深度。

(7)氯化钠(Sodium Chloride)。俗称食盐,分子式为NaCl,相对分子质量58.45,无色立方结晶体或白色结晶体,易溶于水、甘油,微溶于乙醇、液氨,不溶于盐酸,在空气中微有潮解性。食盐常用来代替元明粉为直接、活性、硫化等染料染深色时的促染剂,每100份食盐相当于无水元明粉100份或227份晶体元明粉。

2.软水剂、pH值调节剂

(1)六偏磷酸钠(Sodium Hexametaphosphate)。又称六聚磷酸钠,分子式为Na4[Na2(PO3)6],是无色、透明片状或白色粉末。易溶于水,不溶于有机溶剂。吸湿性很强,暴露于空气中能逐渐吸收水分而呈黏胶状物。可与钙、镁、钡、铜、铁等金属离子形成可溶性螯合物。六偏磷酸钠是一种良好的软水剂,水里的Ca2+或Mg2+进入六偏磷酸钠分子中,变成很稳定的可溶性络合物Na4[Ca(PO3)6]和Na4[Mg(PO3)6],这种络合物里面的Ca2+或Mg2+很难再跑出来,因此不会再因遇到染料或肥皂产生沉淀或结块,从而可以节约染料及肥皂,达到净水的效果。

(2)磷酸氢二钠(Disodium Hydrogen Phosphate)。其晶体分子式为Na2HPO4·12H2O,相对分子质量358.14,为无色半透明单斜结晶体;在空气中易风化,极易失去五分子结晶水而形成七水合物(Na2HPO4·7H2O);可溶于水、不溶于醇,水溶液呈微碱性。磷酸氢二钠可用作锅炉软水剂,织物、木材和纸张的阻燃剂,还可用作生产洗涤剂、印刷版的清洗剂和染色用媒染剂。在印染工业中可用作双氧水漂白的稳定剂、黏胶纤维的填料(增强丝的强度和弹性);在服装水洗中,通常与磷酸二氢钠配合使用,以调节中性纤维素酶的pH值。

(3)磷酸二氢钠(Sodium Dihydrgen Phosphate)。分子式为NaH2PO4,相对分子质量119.958。无水物为白色结晶粉末,微吸湿,极易溶于水,水溶液呈酸性(pH=4.5),不溶于醇,微溶于氯仿。目前作为产品的以二水合物为主,用于锅炉水处理,电镀、制革、焙粉、染料助剂、洗涤剂、酸性缓冲剂等领域,也是制取六偏磷酸钠和缩聚酸盐的原料。在服装水洗中通常与磷酸氢二钠配合使用,以调节中性纤维素酶的pH值。

(4)磷酸三钠(Trisodium Phosphate)。商业上称磷酸钠,分子式为Na3PO4· 12H2O,是白色的三角形结晶状颗粒。可溶于水,不溶于有机溶剂,水溶液呈碱性,对皮肤有一定的侵蚀作用。一般用于硬水软化剂、去垢剂、金属清洁剂;化验室用1%磷酸钠溶液洗瓶子,以去除污垢。

磷酸三钠用作棉布煮练助剂,可使练液中的烧碱不致被硬水所消耗,促进烧碱对棉布的煮练作用。磷酸三钠与硬水中的钙、镁离子反应,可生成不溶性的磷酸钙和磷酸镁盐,这些磷酸盐没有黏性,不会像肥皂的钙、镁盐那样粘在织物上。此外,还具有渗透和乳化作用。磷酸三钠作为碱剂,用于服装活性染料染色的固色。

3.漂白剂

(1)次氯酸钠(Sodium Hypochlorite)。俗称漂水,分子式为NaClO。商品次氯酸钠为无色或淡黄色液体,有效氯含量在10%左右,用于漂白靛蓝染料染色牛仔布。次氯酸钠的水溶液在酸性和中性条件下很不稳定,在碱性条件下(与氢氧化钠共存时)比较稳定,所以常见的都是它的碱性水溶液。碱度较小的溶液分解较快,并释放出不稳定的次氯酸(HClO),次氯酸再分解而失去氯或氧。总的说来,次氯酸钠溶液的稳定性较一般商品差,故不宜久贮。

不同pH值条件下,次氯酸钠对纤维素纤维的强力影响不同,近中性时,纤维强力下降最大,而在pH值为2~4和pH值为9~11范围内对纤维强力影响最小。考虑到pH值为2~4时,次氯酸钠分解速度极快,并有大量氯气逸出,不仅造成漂白剂的浪费,还会造成严重的环境污染,所以,次氯酸钠漂白一般需在碱性条件下进行,目前这种漂白方法已逐步被淘汰。

(2)双氧水(Hydrogen Peroxide)。学名过氧化氢,分子式为H2O2,相对分子质量34.02。纯双氧水(100%)是一种油状无色液体,在常温时可与水任意混合,市售的都是它的30%或50%的水溶液,能使皮肤起水泡。双氧水是一种优良的漂白剂,对棉纤维的损伤一般较次氯酸钠少,漂后的白度较高,且失重也较少。通常织物采用双氧水漂白的温度要求在80~100℃,对设备要求较高,成本较次氯酸钠漂白高,适用于高级及质量要求高的产品。

(3)高锰酸钾(Potassium Permanganate)。又名过锰酸钾,俗称灰锰氧,分子式为K2MnO4,相对分子质量158.03。难溶于冷水,易溶于热水,水溶液有异味,浓溶液呈紫红色,淡溶液为带紫的浅红色。

高锰酸钾拥有特殊的强氧化性,在酸性溶液中氧化能力更强,是一种极好的氧化剂和漂白剂。在服装水洗中,用于颜色的去除和漂白,如喷PP(马骝)、手扫PP(马骝),炒PP(酸洗、炒雪花),是非常重要的化学品之一。

4.还原剂

(1)大苏打(Sodium Thiosulphate)。俗称海波,学名硫代硫酸钠,分子式为NaS2O3· 5H2O,是无色透明的单斜晶体,无臭,有清凉而带苦的味道,易溶于水,具有还原性,在纺织工业中用作棉纺织品漂白后的脱氯剂、靛蓝染料的防白剂。在服装水洗中,经过次氯酸钠漂洗的服装,要用大苏打解漂,这是由于大苏打具有较强的还原性,能将氯气等物质还原。

(2)保险粉(Sodium Hyposulphite)。学名低亚硫酸钠,又名联二硫酸钠,分子式为Na2S2O4。不含结晶水的保险粉为淡黄色粉末,含两分子结晶水的为白色细粒结晶体。保险粉贮存时要密闭,切忌着湿、着热及暴露于空气中;保险粉着火后不能用水扑灭,要用干燥的黄沙和泥土压盖,使其与空气隔绝而熄灭。保险粉是强还原剂,用于染色物的剥色,pH值在10时最稳定。

(3)焦亚硫酸钠(Sodium Metabisulfite)。分子式为Na2S2O5,白色或微黄色结晶粉末。易溶于水、甘油,微溶于乙醇,水溶液呈酸性。受潮易分解,暴露于空气中易被氧化成硫酸钠。焦亚硫酸钠可用作漂白剂、媒染剂、还原剂、橡胶凝固剂,也可用于有机合成、制药及香料等。由于价格便宜,在服装水洗行业中被广泛用于高锰酸钾漂白后的中和之用。

二、生物酶

1.退浆酶(Desizing Enzyme)

退浆酶以α-淀粉酶(α-amylase)为主,并复合多种助剂。α-淀粉酶又称液化型淀粉酶,是一种催化淀粉水解生成糊精的淀粉酶,系统命名为α-1,4-D-葡聚糖葡萄糖水解酶(α-1,4-D-Glucan-glucanohydrolase,EC 3.2.1.1),是工业生产中应用最为广泛的酶制剂之一。

通常情况下,α-淀粉酶的最适作用pH值一般在2~12之间变化。真菌和细菌类α-淀粉酶的最适pH值在酸性和中性范围内,如芽孢杆菌α-淀粉酶的最适pH值为3,碱性α-淀粉酶的最适pH值为9~12。另外,温度和钙离子、钠离子对一些α-淀粉酶的最适pH值有一定的影响,会改变其最适作用范围。不同微生物来源的α-淀粉酶的最适作用温度存在着较大差异,其中最适作用温度最低的只有25~30℃,而最高的能达到100 ~130℃。

牛仔服装上含有大量淀粉或变性淀粉浆料,退浆酶的退浆作用在于它能催化淀粉大分子链发生水解,而生成相对分子质量较小、黏度较低、溶解度较高的一些低分子化合物,再经水洗除去水解产物而达到退浆目的。

淀粉酶也能退除一般以淀粉为主的混合浆。其作用机理是分子较小的物质往往包围住分子较大的物质,即化学浆(如聚乙烯醇)会包裹淀粉,淀粉酶从化学浆的空隙中进入到里面,与淀粉作用;当淀粉水解后,外层的化学浆破裂变形而从织物上被洗落下来。但淀粉酶对纯化学浆无直接作用。

退浆酶退浆的特点是对淀粉转化力高,能够完全破坏淀粉,同时又不损伤纤维素,这是酶的专一性所表现出的非常突出的优点。它能提供全面的退浆功能,有助于衣物后处理的稳定性及流畅性。

2.纤维素酶(Cellulase)

纤维素酶是生物产生的一种多组分的混合蛋白质,在适当的条件下能水解纤维素中的β-1,4-葡萄糖苷键,使纤维素变成纤维二糖和葡萄糖。纤维素酶催化纤维素水解的效率比一般酶高106~107倍,反应具有高度专一性,对其作用底物有严格选择性,反应条件温和。

纤维素酶选择性地用于纤维素纤维和纤维素纤维的衍生物,能改善纺织品表面性能和色光,产生仿旧的效果,并可去除织物表面的死棉及绒毛;能使纤维素纤维降解,达到织物手感柔软的舒适性效果。纤维素酶能溶于水,与润湿剂、净洗剂相容性良好,但遇还原剂、氧化剂,酶效会降低。

根据水洗过程中对水洗浴pH值的要求,纤维素酶可分为酸性纤维素酶和中性纤维素酶。

(1)酸性纤维素酶(Acid Cellulase for Biopolishing)。也叫抛光酶,是一种能在纤维素的β-1,4-葡萄糖苷键上起特殊作用的蛋白质,其酶分子要比水分子大1000倍以上,因此不能渗透到纤维内部,水解只能在纤维素纤维的表面或附近的β-1,4-葡萄糖上进行,最佳使用pH值为4.5~5.5。经过酸性纤维素酶抛光整理过的衣物,表面绒毛几乎难以见到,不易产生起毛起球现象,衣物吸湿性、悬垂性、手感都明显改善。经酸性纤维素酶抛光整理后,有部分颜色色光变化较大,且长时间酶洗可造成织物的强力损伤,在使用中应注意。在牛仔服装酶洗加工中,酸性纤维素酶与中性纤维素酶相比,防回染性能稍差,对比度也不如中性纤维素酶,故适合用于低品味服装和各种石磨漂洗工艺。酸性纤维素酶在用于牛仔炒花和手擦前的酶洗时,其去毛效果好于中性纤维素酶,酶洗后的服装布面光洁、纹理清晰,服装的手感得到改善,柔软性提高,给后续再加工提供了良好的条件,使手擦马骝或炒花效果更好。

(2)中性纤维素酶(Neutral Cellulase)。是一种经基因改性的、可在中性范围内使用的新型酶制剂。中性纤维素酶作用比较温和,纤维强力损失小,回染程度低。用中性纤维素酶进行水洗,可大大减少浮石用量,甚至可不用浮石;同时,可增加水洗机的洗衣容量,减轻环境污染。由于衣物上浮石粉末的减少,洗后衣物磨痕少、自然、色泽亮丽。在石磨水洗过程中,会有靛蓝染料脱落在水洗浴中,此时,若水洗浴的pH值在6以下,则会有明显的返沾色现象,导致牛仔布缝含嵌线和内口袋材料变蓝,整理后的蓝白对比风格降低;当水洗浴的pH值在7以上时,返沾色现象将明显减少,故中性纤维素酶适用于高品味服装整理。

3.漆酶(Laccase)

漆酶是一种含铜多酚氧化酶,能催化酚类物质的氧化还原反应。漆酶的氧化底物极为广泛,包括酚类及其衍生物、芳胺及其衍生物、芳香羧酸及其衍生物等,已证明,许多染料的降解与其胞外漆酶有直接关系。NOVO公司通过基因工程改造,用黑曲霉经深层发酵制得的漆酶DeniliteⅡS,可用于牛仔布靛蓝染料的脱色。漆酶可催化氧化不溶性的靛蓝染料,使靛蓝分子降解,起到褪色作用,从而改变靛蓝染料染色牛仔布的外观。

漆酶在牛仔布水洗中的应用有两个方面:

(1)替代或部分替代纤维素酶进行酶洗。与纤维素酶的作用机理不同,漆酶是针对靛蓝染料作用的,故而,有效避免了因纤维损伤而出现的磨破现象。

(2)替代次氯酸钠漂洗。传统的氯漂在洗涤过程中控制困难,重现性也差,同时,次氯酸钠对纤维的损伤和对设备及操作者的伤害是氯漂存在的严重缺陷。利用漆酶对靛蓝染料的专一性和高效性,漂洗可以达到以下效果。

①赋予制品一种全新的外观、全新的风格和独特的整理效果。

②增强制品的磨洗程度,提供快速的磨洗工艺。

③保持最佳强力的牛仔整理工艺。

④易控制,重现性好。

⑤绿色生产。

三、表面活性剂

表面活性剂是指具有固定的亲水亲油基团,在溶液的表面能定向排列,并能使溶液的表面张力显著下降的物质。传统观念上认为,表面活性剂是一类即使在很低浓度时也能显著降低表(界)面张力的物质。随着对表面活性剂研究的深入,目前,一般认为只要在较低浓度下能显著改变表(界)面性质的物质,都可以划归入表面活性剂范畴。表面活性剂在工业生产和日常生活中有着广泛的应用,它的主要作用有润湿、增溶、乳化、起泡、消泡、分散、去污等。

1.润湿剂(渗透剂)

润湿剂主要有阴离子表面活性剂和非离子表面活性剂。由于服装水洗过程中,所用的温度一般在60℃以下,同时生物酶和树脂硅油会与阴离子润湿剂发生相互作用,易产生沉淀析出,所以,非离子润湿剂特别适合于与酶等较敏感物质同浴,在退浆过程中可以增加酶分子对织物的渗透,提高作用效果;在柔软整理过程中加入非离子润湿剂可显著改善柔软效果。

2.防染剂

防染剂由聚丙烯酸类高分子化合物和非离子表面活性剂组成,可防止水洗过程中靛蓝染料、直接染料、活性染料对服装的标牌、兜布、绣花、帖花等部位的沾色,也可防止印花布、色织布水洗过程中的沾色返染,适用于牛仔服装酶洗全过程。防染剂不仅具有超强的防沾色效果,还具有非凡的退浆和净洗功能,与纤维素酶同浴,可对纤维素酶起促进作用,大幅提高牛仔服装水洗的花度,缩短水洗时间,减少酶用量20%~30%。各个厂家生产的防染剂产品成分和组成不尽相同,目前商品出售的有粉剂和水剂等多种剂型。

3.净洗剂(枧油)

枧油(商品俗名)是环氧乙烷的缩合物,无色无臭,澄清如水,呈油液状,是一种非离子型洗涤剂,溶解在冷水中能形成透明溶液,在硬水中不受钙盐、镁盐及酸碱的影响。

枧油的主要成分为非离子表面活性剂,最早采用NP—8.5,具有超强的乳化、分散、润湿、渗透能力,广泛用于服装水洗行业。近年来,由于对含APEO产品的限制,不含APEO的各种枧油得到重视和发展。目前,一般采用脂肪醇聚氧乙烯醚为主要成分的非离子表面活性剂,不仅具有超强的防沾色效果,还具有非凡的退浆和净洗功能,用于休闲服装酶洗前的净洗时,可去除浮色,提高渗透性,用于酶洗后的净洗时,可以获得干净、明快的布面光泽。枧油作为服装水洗中最为常用的净洗剂,其性能的好坏可以通过测试分散力、乳化力和去污力来评价。

四、助剂

1.固色剂

用直接染料、活性染料染纤维素纤维后,如果直接洗涤,会造成未固色染料的移色。为了防止这种现象的发生,达到所需要的色牢度,通常纺织品染色后需要进行固色处理。固色剂是提高染料与纺织品结合牢度的一类重要化合物。现有的固色剂大致可分为三类:

(1)双氰胺类固色剂。由双氰胺与甲醛的缩聚物组成,是最早的固色剂。这类固色剂以上海大祥公司的固色剂DX为代表,是目前固色剂中皂洗牢度最好的一类,大多用于直接染料染色后的固色处理,价格便宜,湿牢度好,也能提高耐汗渍、耐氯牢度。但处理后的布会发生色变,色泽鲜艳度不如其他两类固色剂,且耐日晒牢度大幅度降低。含有甲醛,会造成对环境的负担。

(2)高分子季铵盐固色剂。是用氯丙烯与二甲胺反应制成二甲基二烯丙基氯化铵单体,再经游离基聚合反应生成的高分子化合物。这类固色剂以上海助剂厂的固色剂DUR、原杭州银湖化工公司(北京油田杭州分公司)的固色剂CS、Uniqema公司的固色剂CXF和固色剂F为代表。它们是具有阳离子季铵盐基团的高聚物,能在织物上成膜,其季铵基能与直接染料、活性染料分子中的磺酸基结合而提高皂洗牢度,是一种完全透明的黏稠液,对染料色泽无影响,色泽鲜艳度好,但提高耐湿烫、耐汗渍、耐氯牢度的能力不如其他两类固色剂。(https://www.xing528.com)

(3)具有季铵基和反应性基团的线型聚合物固色剂。这是一类以二乙烯三胺为骨架,与环氧氯丙烷缩合,再引入季铵基的产品。这类固色剂以宜兴周铁曾球化工厂(原飞龙化工厂)的产品为代表。因具有反应性基团和季铵盐的阳离子基团,这类固色剂能与染料上的磺酸基成盐结合,又能与纤维、染料反应,因而能提高耐湿烫及皂洗牢度,但在翠蓝色布上提高皂洗牢度的幅度不如第一类固色剂。这类固色剂固色后不会发生色变,也不影响色泽鲜艳度,并且能提高酸性染料染锦纶织物的染色牢度,所以特别适合于锦/棉织物一次固色。活性染料印花布的耐湿烫牢度过去用交联剂交联来解决,该固色剂可代替交联剂使耐湿烫牢度达到出厂要求,还能提高耐汗渍、耐氯牢度,是一只功能比较全面的固色剂。

2.漂白助剂

(1)氨纶氯漂保护剂。含氨纶的弹力牛仔服装用次氯酸钠进行漂白时,往往造成氨纶分解,使服装失去弹性,尺寸变大。氯漂保护剂与次氯酸钠同浴使用可以防止由于漂白造成的弹力丝损伤和织物洗后泛黄。

(2)双氧水漂白稳定剂。双氧水在碱性条件下进行漂白的同时,也在分解,特别是某些重金属离子的存在对双氧水的分解具有强烈的催化作用,同时还会使纤维素氧化受损,造成纤维强力下降。因此,双氧水漂白时,必须控制双氧水的有效分解,一般须在漂液中加入稳定剂。

(3)双氧水漂白增效剂。这是氧漂稳定剂与净洗剂的混合物,与烧碱和双氧水一起使用对硫化黑染色牛仔服装的漂白脱色有特效。

(4)除锰剂(中和剂)。高锰酸钾处理后的牛仔织物表面残留有二氧化锰,必须清除干净,才能使漂白后的面料呈现出光亮的色彩和外观,此过程又称中和。这实际上是一种氧化还原反应,未反应的高锰酸钾以及生成的二氧化锰与还原剂作用,最终产物为二价锰盐,可溶于水而被清除。传统的除锰剂主要是草酸和焦亚硫酸钠。草酸具有反应速度快,洗后白度好,无刺激性气味的特点,但成本较高,同时草酸易结块,容易使有些金属扣等装饰品在服装上留下痕迹。焦亚硫酸钠价格便宜,但反应速度慢,有时需加热,还会释放出有毒气体,污染环境,同时对锰垢清除不净。市场上近年来有很多除锰剂出现,其主要成分均为还原剂。除锰剂应具有以下特点:

①无毒无味,使工作环境得到大幅改善。

②具有净洗功能,无须再添加其他助剂,除锰速度快。

③经除锰剂处理后的服装,花度清晰,白度好,锰离子去除干净。

④操作工艺简单,一步即可完成。

⑤与使用焦亚硫酸钠相比,综合使用成本降低。

3.树脂整理剂

(1)树脂整理的作用。纤维素纤维织物,包括棉、麻、黏胶织物,穿着舒适、吸湿透气性好,但穿后易变形、缩水、起皱,挺括性差。这是因为在水或外力作用下,纤维内无定形区大分子链之间产生相对滑移,当水或外力去除后滑移的大分子不能回到原来的位置,从而造成褶皱。若在无定形区大分子链间通过“联姻”方式,产生交联性网络,纤维素大分子在外力或水分子影响下不产生大的滑移,最终就不会产生褶皱和缩水现象。经树脂处理后,服装挺括,不易起皱变形,可免熨烫。除了防皱以外,牛仔服装水洗中的抓绉、压绉工艺也需要树脂定形,树脂可以让起绉效果长期保持不变。树脂整理技术在服装水洗中的应用主要包括以下几点:

①定褶。树脂是在纤维素的分子链段或纤维的结构单元间生成共价交联,使纤维具有更好的回复性。如在纤维变形状态下形成交联,就能在此形态下产生稳定的定褶效果,因此,可以利用此方法对制作出的特定形状进行定形整理,如3D猫须和膝盖效果等。

②固色。树脂和纤维上的染料分子也可形成共价键交联,而共价键交联能产生很好的耐洗等作用。防皱整理对染色产品的耐水洗牢度有所提高,用羟甲基酰胺类树脂可作固色整理。

目前意大利Garmon &Bozzetto公司和德国Tanatex公司已将该技术应用到牛仔RAW效果的整理中,其中,Tanatex公司还专门开发了SMART-FIX保色工艺,使经树脂整理过的原色牛仔具有原坯布未经处理的效果,同时解决了原色牛仔色牢度不好的问题,并使牛仔具备免烫效果。

③提高成衣染色色牢度。在成衣(主要是牛仔服装)套色工艺中,一般低温套色后织物的色牢度较差,现可采用树脂和染料一起处理,不但可提高面料套色的色牢度,同时也可对面料进行免烫和定形等效果处理。

目前,成衣喷色较多采用树脂和染料混合再喷色,与常规染料必须采用水浴中固色的工艺相比,不但简化了工艺,也可以大大提高喷色后织物的色牢度,并获得特殊的风格效果。根据共价交联理论,成衣在经过树脂处理后染料不能和纤维直接结合,只能和表面树脂发生反应。在成衣染色中,前处理后再浸泡树脂整理液,染料只能上色在纤维表面,然后经手擦、水洗等处理可以得到特殊的效果,即地色发白,类似涂料染色效果,但又不同于涂料染色的风格。

(2)常用的树脂整理用剂。

①二羟甲基二羟基乙烯脲树脂。简称DMDHEU,这是英文名称Di-Methylol Di-Hydroxy Ethylene Urea的缩写,俗称2D树脂。二羟甲基二羟基乙烯脲为淡黄色液体,相对密度(20℃)1.2左右,游离甲醛1%左右,含固量40%~45%。2D树脂作织物耐久定形整理剂储藏稳定性好,甲醛味小,耐洗性和耐水解性优良,整理后织物手感丰满、挺括而富有弹性,曾在服装免烫整理中应用较广。近年来,用醇对2D树脂进行醚化处理,由于2D树脂中第4和第5位的羟基被烷氧基所取代,阻止了转位反应的发生,从而可降低甲醛的释放量,实现低甲醛的整理。

②猫须压绉树脂。猫须压绉树脂整理剂是二羟甲基二羟基乙烯脲的醚化物,目前主要用于牛仔定形做猫须处理,广泛用于棉、麻、毛、丝及黏胶纤维等织物的防缩防皱整理。猫须压绉树脂为微黄色透明液体,pH值6~7,整理后的织物具有极佳的定形保绉性能和突出的回弹性,甲释释放量极低。

③三合一猫须专用树脂。三合一猫须专用树脂是具有多羟甲基活性的合成树脂初缩体,不用加入催化剂,属于自交联型树脂,甲醛含量极低。主要用于纺织品的耐久定形整理,广泛用于棉、棉与化学纤维混纺织物的压绉整理和含棉纤维的厚、薄牛仔的猫须加工。产品具有良好的相容性,可与其他同类产品配伍使用,也可与柔软剂等同浴使用,改善织物的性能指标,赋予织物滑爽的手感。

④树脂整理催化剂。纺织品在树脂整理中,除了根据织物品质与要求合理选用树脂初缩体外,还必须加入促使树脂与纤维发生化学反应的催化剂,促使交联反应在适当的温度下加速完成。凡能加速树脂或交联剂与纤维进行交联反应,并能降低反应温度、缩短反应时间的化学药剂,一般称为树脂整理催化剂。

对催化剂的要求,一是在工作液中有高度稳定性,如加入催化剂后不过早发生聚合物水解,与工作液中各种添加剂的相容性要好,至少在8h内树脂与催化剂的混合物不发生化学变化。二是要有优良的焙固作用,如在一定温度下能释放出H+,在一定时间内能使树脂在纤维中完成交联或缩聚反应;在室温下不产生催化作用,只有在高温时显示催化作用;对织物的色泽、白度、染色牢度基本无影响;焙烘时不产生臭味或有色物质。因此,常用催化剂是一种潜酸化合物,其主要品种和应用效果如下。

a.锌盐(硝酸锌、氯化锌)和镁盐(氯化镁)。硝酸锌一般在140℃就能发挥催化作用,但会影响漂白织物的白度;氯化锌和氯化镁在160℃以上高温焙烘时才释酸,氯化镁适用于漂白织物,可与增白剂同浴使用。

b.铵盐。如氯化铵、硫酸铵、硝酸铵、磷酸二氢铵、磷酸氢二铵等。此类催化剂一般都要在较高温度下才能释放出酸和氨,其中,氨还能与树脂中的游离甲醛反应,生成环六亚甲基四胺和H+,可降低游离甲醛的释放量。但使用铵盐作催化剂时,织物的脆损较大;用于脲醛树脂、氰醛树脂整理时,工作液pH值下降较大,容易造成树脂初缩体不稳定。氯化铵和硫酸铵用于脲醛树脂整理时,反应温度不能过高、时间不宜过长,否则易产生三甲基胺[(CH3)3N]而使织物带有鱼腥味。

c.协合催化剂。这是由两种或两种以上的催化剂组成的混合物。该混合物的催化作用比其中任何单一组分都强。如含碱式氯化铝等组成的协合催化剂有氯化铝+草酸+酒石酸、氯化铝+氯化铵+醋酸等,此类协合催化剂焙烘温度可降至110~120℃,交联效果好,可减少织物泛黄,提高耐洗性和弹性;含氯化镁等组分的协合催化剂有氯化镁+氟硼酸钠+柠檬酸三铵、氯化镁+硝酸铝等,此类协合催化剂焙烘温度可降至140℃,作用时间短,织物弹性比单独使用一种催化剂好,织物强力损伤少。目前所用的催化剂主要为柠檬酸和氯化镁的混合物。

⑤纤维保护剂。聚乙烯树脂类柔软剂是织物抗皱整理中首选的柔软剂,它能在纤维上形成一层柔韧易弯曲的拨水树脂薄膜,能有效地保护纤维素纤维的强力,增加耐磨性。同时,与各种低甲醛或无甲醛整理剂同浴性好。

⑥改善织物强力的添加剂。织物经整理后,强力的下降除了通过添加柔软剂加以调节外,其他一些添加剂对改善织物强力也有一定的作用。多羟基化合物是最常用的一类添加剂,主要有多元醇和三乙醇胺。无论是在多元酸整理还是在乙二醛整理中加入多元醇,都能有效地改善织物的强力。如在BTCA整理液中加入多元醇,多元醇在高温下可与BTCA在棉纤维上发生共聚反应,形成低分子量的聚酯与纤维素共价结合,可产生较长的、高度分支的支链结构,这样可以增加交联的平均长度、柔顺性和支链度,从而提高纤维的断裂强力、撕裂强力和耐磨性。

4.抗静电剂

(1)静电的危害。纤维及其制品在生产加工和使用过程中,由于受摩擦、牵伸、压缩、剥离及电场感应和热风干燥等因素的作用而易产生静电。特别是随着合成纤维的生产和应用越来越多,这些高分子聚合物所固有的高绝缘性和憎水性,使之极易产生和积累静电。静电的危害主要体现在以下几个方面:

①服装与服装、服装与人体相吸附。

②织物易吸附空气中带异性电荷的尘埃微粒,尘土吸附后不易被刷掉。

③穿脱合成纤维内衣时有针刺感。

④使用合成纤维织物过程中易产生电击现象。

⑤使用合成纤维织物易引起意外事故,如穿着合成纤维织物在周围存在易燃易爆气体的环境中活动时,静电放电产生小火花,能够使周围易燃易爆气体着火或爆炸,引起重大事故。

⑥静电现象对人体健康有危害,过于频繁的放电作用,会使皮肤产生一定的过敏反应,甚至产生皮疹。

(2)常用的抗静电剂。对服装施加抗静电整理剂,可使在织物表面形成的活性剂分子中的亲水端吸附空气中的水分子,在纤维表面形成一层薄薄的水膜,从而降低织物表面的电阻率,加速电荷的逸散,达到抗静电的目的。

抗静电整理剂一般属于表面活性剂,包括阳离子型、阴离子型和非离子型,其中,阳离子型表面活性剂的抗静电效果最好,高分子量非离子型表面活性剂的抗静电耐久性最好。实际生产中经常使用的抗静电剂主要有以下几种。

①抗静电剂P。抗静电剂P为磷酸酯和二乙醇胺的缩合物,是外观呈淡黄色到酒红色的黏性液体,属阴离子型表面活性剂,其抗静电效果和稳定性很好,但不耐水洗。

②抗静电剂PK。抗静电剂PK为烷基磷酸酯钾盐,属阴离子型表面活性剂。外观为淡米色至淡黄色半固体状物,其0.1%水溶液pH值为7~9。

③抗静电剂TM。抗静电剂TM属季铵盐型阳离子表面活性剂,外观为淡黄色透明黏液,游离三乙醇铵含量≤4%,易溶于水,具有吸湿性。生产中,可以与阳离子型表面活性剂、非离子型表面活性剂并用。它对涤纶、腈纶、锦纶等合成纤维有优良的抗静电效果。

④抗静电剂SN。抗静电剂SN属阳离子型表面活性剂,外观为棕红色油状黏性液体,pH值为6~8,季铵盐含量为60%±5%。能溶于水、丙酮、苯、正丁醇、二甲基甲酰胺、乙二醇及醋酸等。对5%的酸液或碱液均稳定,但180℃时会分解。它可与阳离子型或非离子型表面活性剂混用。

以上各种抗静电剂的抗静电效果都比较理想,但都不耐水洗。如果要达到比较耐久的抗静电效果,可以选用对苯二甲酸二甲酯、乙二醇和聚乙二醇的嵌段共聚物进行处理。但对处理涤棉混纺织物效果不好,因为它的酯组分虽能与涤纶共容,醚组分在涤纶表面形成亲水层,即导电层,但在棉纤维上则相反,醚组分与棉结合在一起,会在棉纤维表面形成疏水层,即绝缘层,导电层与绝缘层两者相互抵消,不能形成连续的导电层。

5.柔软剂

(1)柔软剂的作用。当柔软剂施加到纤维上并被吸收后,可以提高纤维表面的光泽;施加到纺织品表面上,可以提高柔软性。柔软剂作为一种润滑剂被吸附在纤维表面,因此可减少纤维之间的相互作用,同时提高纤维的光滑度以及它们的迁移率。

除了提高柔软性和光滑度外,在选择柔软剂时至少还有四个方面需要考虑:

①在加工过程中,性能保持稳定。

②不会降低服装的白度和固色性。

③加热时不会发黄和变色。

④存放一段时间后不会引起商品颜色和手感的改变。

(2)常用柔软剂。在纺织品中使用的柔软剂分为阳离子型、阴离子型、非离子型和有机硅型,其中,阳离子型和有机硅型柔软剂使用比较广泛。

阳离子型柔软剂呈浅黄色,可在牛仔布上形成一层薄膜,增加牛仔布对臭氧的抵抗能力。有机硅型柔软剂比阳离子型柔软剂效果更好,可形成极好的光滑度,但其成本较高。有机硅柔软剂通常和阳离子型联合使用。现将常用的一些柔软剂产品介绍如下。

①冷水软片。米黄色薄片,弱阳离子型,易溶于25~30℃的冷水,可与阳离子型、非离子型助剂互容,耐酸、耐硬水。适用于天然纤维和化学纤维及其混纺织物的柔软处理。

②热溶型非离子软片。米白色薄片,高级脂肪酸衍生物,极弱阳离子/非离子型,易溶于75℃以上的热水。适用于所有类别的纤维及其混纺织物的柔软处理,尤其是色泽要求严格的染色织物及漂白、加白型织物的柔软处理。不影响漂白、加白织物的白度,不会产生色相变化,耐热性好,黄变度低。

③蓬松柔软剂。集蓬松、柔软、平滑和光亮多种功能为一体,一剂合成,使用方便,特别适用于含涤纶的仿牛仔服装。

④光亮柔软剂。专门用于厚重服装的柔软整理,其超强的渗透能力可产生超柔的手感和光亮的外观。

⑤保湿软油。可赋予服装特殊的柔软、爽滑和蓬松的手感。长久保持湿润的感觉,解决了服装熨烫或长期放置后手感发干、发板、粗糙等问题。与硅油配合使用,效果奇佳。

⑥抗黄变硅油。纳米级产品,超强的抗氧化能力,能使整理后的服装经受日晒和长期存放的考验。

⑦防黄变柔软剂。有防臭氧功能,可避免衣物尤其是牛仔服装被阳光或人造光线长期照射而产生氧化变黄。

⑧渗透硅油。微粒子乳化硅油,对纤维有极强的渗透性,可使衣物更加柔软。

⑨平滑硅油。超大分子量硅油,能在衣物表面产生持久的柔滑手感。

⑩亲水硅油。由多元共聚而成的亲水性硅柔软剂,渗透力强,可使衣物手感顺滑、柔软。

五、荧光增白剂

荧光增白剂是利用光学上的作用,增加日光下织物白度的一种制剂,因此又称光学增白剂,是近于无色的染料。服装水洗加白用的荧光增白剂主要为棉用增白剂,分为蓝光增白剂和红光增白剂。蓝光增白剂有荧光增白剂VBL、挺诺宝尔BVA、勃兰克福B等,红光增白剂有荧光增白剂R、尤辉得斯RS、雷可福R等。常用的增白剂介绍如下。

1.荧光增白剂VBL

荧光增白剂VBL是二苯乙烯双三嗪型衍生物,属阴离子型化合物,外观为淡黄色粉末,荧光色调为青光微紫。荧光增白剂VBL的性质是:

(1)可溶于80倍量以上的软水中,开始溶解时有凝聚现象,加水稀释并充分搅拌后可获得透明溶液。

(2)荧光增白剂VBL的染浴须呈中性或微碱性,以pH值8~9最为适宜。它能耐碱至pH=11、耐硬水至300mg/kg、耐游离氯至0.25%,但不耐铜、铁等重金属离子。

(3)荧光增白剂VBL的细度为通过100目筛的残余物含量小于5%。它的最高白度用量达0.6%(对织物重),实际使用时一般远低于此值。

(4)荧光增白剂VBL可与阴离子型及非离子型表面活性剂,直接、酸性等阴离子型染料混合使用;但不宜与阳离子型染料、阳离子型表面活性剂、合成树脂初缩体整理液同浴使用。可用于棉(纤维素纤维)、维纶(聚乙烯醇纤维)等制品的增白。

2.荧光增白剂R

荧光增白剂R是二苯乙烯二氨基型衍生物,国外同类商品名为勃兰克福R、雷可福R、尤辉得斯RS等。荧光增白剂R的性质是:

(1)荧光增白剂R为黄色粉末,易溶于水,溶液呈中性,有优良的匀染性和渗透性,能在中性浴或弱碱性浴中直接上染棉、麻和再生纤维等织物,对羊毛织物亦很有效。

(2)荧光增白剂R微有阴荷活性,所以不能与阳离子型染料、阳离子型柔软剂等混合使用,否则会产生沉淀。

(3)荧光增白剂R耐中等硬度的硬水,但不耐铁或铁化合物,所以容器宜用铜质。一般不耐日光,所以它的水溶液应储于棕色瓶中。

(4)荧光增白剂R整理后的织物色泽牢度佳,能耐日晒,耐洗、耐氯漂性尚好。

3.荧光增白剂VBU

荧光增白剂VBU又名耐酸增白剂VBU,是二苯乙烯双三嗪型衍生物,属阴离子型化合物。荧光增白剂VBU为淡黄色粉末,荧光色调为青光微紫;可溶于水,耐酸至pH=2~3,耐碱至pH=10。荧光增白剂VBU可与阴离子表面活性剂、阴离子型染料、非电离活性剂、合成树脂初缩体等同浴使用。

4.荧光增白剂CXT

荧光增白剂CXT是一种目前被认为是洗涤剂用的优良荧光增白剂,由于其分子中引入了吗啉基团,使其许多性能得到了改善,例如耐酸性能增加、耐过硼酸盐性能也很好。荧光增白剂CXT为阴离子型化合物,外观为白色或淡黄色均匀粉末,荧光色调为青光。荧光增白剂CXT的耐氯漂性能较好,优于荧光增白剂VBL和荧光增白剂31#,使用的最佳染浴pH=7~10,耐日晒牢度为4级。适用于棉纤维、锦纶等织物的增白,对再生纤维、聚酰胺、维纶有优良的增白效果,对蛋白质纤维、氨基塑料也有良好的增白作用。

六、其他化学药剂

(1)磨粒剂。用于轻薄面料的石磨处理,可替代浮石,以避免布面受损及出现石痕、抓痕。

(2)石磨粉。浮石的最佳替代品,效果优于磨粒剂。

(3)砂洗粉。能使织物表面产生绒毛效果,可替代浮石。

(4)硬挺剂。可加强衣物的厚重手感。

(5)起毛剂。可增强衣物的起毛手感,可与酶制剂相容。

(6)涂料。有的款式服装需要喷上不规则的涂料,以产生特殊的视觉效果。操作时按衣物重量及效果要求,以不同比例的涂料兑水,再加上10%的固色浆,在服装需要喷涂的部位以喷或滴或用笔描画的方式创造出不规则的图案,然后放入高温锔炉中固色,再进行柔软整理即可。

第三节 服装水洗常用辅助材料

一、浮石

浮石是一种多孔的轻质玻璃质酸性火山喷出岩。天然浮石孔隙率71%~81%,吸水率50%~60%,相对密度小于0.25~0.45,耐碱、耐酸、耐腐蚀,质量轻,能浮在水面上。水洗中常用的浮石有土耳其浮石、印度尼西亚浮石和我国国产浮石。

1.土耳其浮石

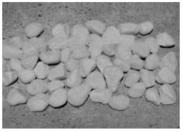

见图4-1,土耳其浮石的主要成分为碳酸钙,含铁量很低,是一种独特的方解石微晶,耐磨性强、价格比较贵、颜色较白。用土耳其浮石水洗的服装,颜色明亮,容易起花,层次感强。常用于一般浅色服装或对检针要求高的服装水洗。

2.印度尼西亚浮石

见图4-2,颜色比较深,耐磨性不如土耳其浮石。由于印度尼西亚浮石硬度低、耐磨性差,用印度尼西亚浮石水洗后,花度细腻,但水洗液颜色偏暗。

图4-1 土耳其浮石

图4-2 印度尼西亚浮石

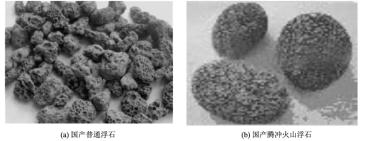

3.我国国产浮石

见图4-3,与印度尼西亚浮石相比,颜色深、发黄,更加不耐磨,但价格便宜。一般对颜色要求较低的产品选用我国国产浮石。

图4-3 我国国产浮石

牛仔服装石磨水洗中,浮石的用量根据返旧整理程度在0~0.5kg/kg衣物左右。近年来,采用纤维素酶进行石磨水洗,大大减少了浮石的用量(可不加浮石或只用原浮石用量的25%左右)。水洗时,浮石的体积大小、表面状况等,对水洗后成衣风格影响较大。水洗用的浮石直径以1~7cm较合适,太小的浮石,摩擦力不够,达不到起花的效果;太大的浮石,摩擦力太大,容易使衣物表面过多地磨损,影响服装的外观。有时为了减小起花,可选择用过的、表面磨损的浮石。

浮石在水洗过程中,由于摩擦造成破碎,一方面造成服装损坏,另一方面产生的碎石易进入到衣兜等处,难于清除;大量的碎石还会造成环境污染。可以用发泡胶球取代部分浮石,优点是可重复使用,缺点是磨蚀效果不如浮石。

二、其他辅助材料

1.发泡胶球

白色、质轻、无毒、无味;有良好的耐水性、绝热性、绝缘性、很强的抗震强度,坚固、易成形、美观、价低。水洗发泡胶球的球径为6~400mm,具有耐磨、耐高温,不褪色等优点,适用于水洗机、炒雪花机。

2.网袋

将衣物放入网袋后水洗,能减轻衣物的缩水率,如法国罗纹做成的成衣;还可减轻摩擦,避免长丝织物勾纱。

3.钢锯条

用于牛仔服装的破洞处理,在需要破洞效果的位置用钢锯条沿着纬纱方向刮过,即可获得刮断经纱而保持白色的纬纱破洞效果。另外,现在还有一种气动介烂工具,是利用高速流动的压缩空气通过气嘴来进行介烂处理的,操作极灵活,适用于小范围介烂,如后贴袋双线之间的介烂。

4.砂纸

用于局部手擦,如猫须。大面积连续性的手擦一般用电动刷进行,并需要根据不同的面料及效果选择粗糙度不同的砂纸。

5.砂轮(轮为布轮)

利用高速转动进行服装的磨边处理,在针织、机织休闲面料及牛仔面料上都有应用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。