第十三章 液压盘刹及安全操作

第一节 液压盘刹工作原理

一、概述

本节以ZJ90DB液压盘刹系统为例,介绍液压盘刹系统工作原理、维护及安全操作规范。

二、ZJ90DB液压盘刹系统简介

ZJ90DB钻机绞车盘刹控制系统主要是通过司钻操作紧急制动、驻刹和盘刹手柄,实现对绞车盘刹安全钳和工作钳的控制。盘刹控制系统原理实际上包括安全钳及工作钳的松、抱闸逻辑,这些逻辑是通过司钻操作紧急制动按钮、驻刹旋钮、刹车手柄以及盘刹液压站内的电磁阀、气控阀来实现的。盘刹液压站主要由控制阀组、溢流阀、蓄能器、球阀、柱塞泵、单向阀、电机、过滤器、手动泵及液压油加热系统等组成。盘刹液压站的电气设备通过液压站电控箱进行控制,包括温度、整流电源、电机的控制以及刹车阀的控制等。安装调试中,常出现一些在出厂前可以避免的故障,如液压管线接错、电气接线错误、气管线接错。安装调试步骤包括出厂准备、现场调试两方面的内容。

ZJ90DB钻机盘刹控制系统对系统的可靠性和安全要求极高,因此厂家在设计时采用了较为复杂的电、气、液部件,以满足高可靠的要求。由于设计在不断完善之中,图样也在不断修改,因此给现场调试人员和现场使用人员带来一定困难,因此应掌握和熟悉ZJ90DB钻机盘刹控制系统控制原理,一旦出现问题,才能快速有效地进行分析和处理。

三、绞车盘刹控制系统原理

(一)盘刹结构

ZJ90DB钻机绞车如图13-1所示,控制系统主要包括两对四只安全钳和两对四只工作钳的液压控制。安全钳又称为闭钳,即没有油压时通过弹簧闭合,锁住绞车滚筒。工作钳又称为开钳,即正常工作时通过弹簧打开。

图13-1 绞车盘刹

①绞车滚筒 ②绞车制动盘 ③安全钳④工作钳 ⑤工作钳液压管线 ⑥安全钳液压管线

(二)盘刹控制原理

绞车盘刹控制逻辑如下:

安全钳抱闸=液压站无电+液压站无油压+急刹+上碰+驻刹

安全钳松闸=液压站供电·液压站油压正常·未急刹·未上碰·未驻刹

工作钳抱闸=急刹+上碰+手柄刹车

工作钳松闸=未急刹·未上碰·手柄释放·液压站无电·液压站无油压

安全抱闸条件为或逻辑,即任一个条件发生,如上碰发生,安全钳就应该抱闸。而安全钳松闸条件则为与逻辑,即必须所有的条件都满足时,安全钳才能松闸。

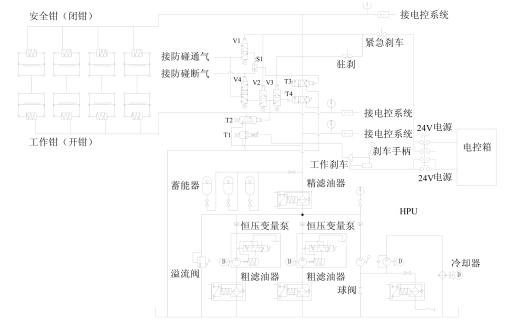

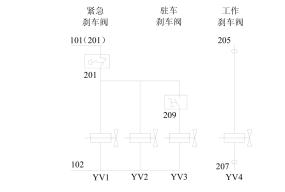

绞车控制通过电、气、液实现对安全钳和工作钳的控制,如图13-2所示。

图13-2 盘刹控制原理

安全钳为闭钳,液压站无电或无油状态时为抱闸。工作时,紧急刹车或上碰或驻车,任一种情况,安全钳立即闭钳,绞车盘刹刹住。液压站通电、油压正常时,在未急刹以及未驻车等所有这些条件都满足时,安全钳才能松闸。

司钻右侧操作台上端包括实现紧急刹车的紧急制动按钮,实现驻刹的驻车制动旋钮,防碰气管进入盘刹液压站。正常时,紧急刹车处于常闭状态,通过24V电源,控制电磁阀V1,气源进入单向阀S1,控制电磁阀T3处于通油位。未上碰时,气源控制气控阀V4,气源通过V4;24V电源控制V2,气源通过V2;无驻刹时,24V电源通过驻刹常闭触点控制V3,气源通过V3控制气控阀T4。这样,电磁阀T3和气控阀T4同时处于导通状态,压力油通过T3和T4进入安全钳,使安全钳松闸。此时,安全钳松闸压力经变送器进入电控系统,作为绞车电机运行的必要条件之一。

工作钳为开钳,当液压站无电、无油压时以及未急刹、未上碰、手柄处于释放状态时,当这些条件全部满足时,工作钳释放。

一旦发生急刹、上碰或手柄刹车任何一个情况时,工作钳立即抱闸。

工作钳的松闸是通过气控阀T2和比例电磁阀T1实现的。当未急刹时电磁阀V2导通,未上碰时气控阀V4导通,此气控阀T2导通,刹车手柄处于刹车位时,液压油以最大流量进入工作钳,使其仍处于全抱闸状态。当司控操作刹车手柄离开刹车位,即开始释放工作钳时,在安全钳未抱闸的情况下,绞车处于部分抱闸状态,即绞车可以转动。当司钻操作手柄处于全释放状态时,工作钳无油泵入,使其处于全松闸状态。

当司钻操作手柄时,比例电磁阀T1通过节流,调节泵入工作钳的油压,实现工作钳的制动力矩调节。

工作钳油压信号通过变送器进入电控系统,作为绞车电机的运行条件,并可显示盘刹制动力矩。

三、液压站控制原理

(一)原理及结构

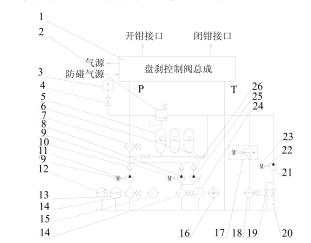

如图13-3所示,电机11通过联轴器9带动柱塞泵8,液压油经单向阀10、滤油器7,向钻机盘刹系统提供液压油,盘刹系统回油直接流回油箱。两个油泵,一个工作,一个备用。当两个泵均出现故障,手压手动泵25通过单向阀26提供应急压力油。

图13-3 盘刹液压站液压原理图

1—盘刹控制阀组 2—溢流阀 3—压力表 4—压力表开关 5—蓄能器 6—球阀7—滤油器 8—柱塞泵 9—联轴器 10—单向阀 11—电机 12—液位继电器13—位计 14—吸油过滤器 15—空气滤清器 16—加热器 17—冷却器 18—回油过滤器19—球阀 20—加油管 21—齿轮泵 22—联轴器 23—电机 24—热电阻 25—手动泵 26—单向阀

3个蓄能器5,可为盘刹液压缸提供大流量压力油,使刹车迅速,并保证压力稳定。

溢流阀2限制系统的最高压力。压力表3显示刹车油压力。

当环境温度低于10℃时,可开启加热器16,对油箱液压油加热,也可通过热电阻24按设定温度自动控制液压油温度。

当油箱液压油油位太低时,液位继电器12发出报警信号,并切断电机电源,此时应及时加油。

加油管20插入油桶液压油中,打开加油管处球阀,启动齿轮泵21,液压油经回油过滤器18加入油箱。液位计13显示油箱液位高度。

空气滤清器15使油箱与大气相通,保证进入油箱空气的干净。

液压站为油箱上置式,油箱为全密封结构,箱盖上设有清洗口、空气滤清器和液位继电器。前面装有液位计、加热器、两个吸油过滤器、热电阻。油箱下面装有盘刹油泵电机组、加油泵电机组、手动泵、蓄能器、充气工具、滤油器、压力表机组、单向阀、溢流阀、液控阀组、气控阀组,箱底有放油口。

电控柜装在液压站前左方。各控制开关及指示灯均装在电控柜门上,电控柜后面设有备用蓄电池。

冷却器安装在油箱左侧,备用蓄电池后面。

(二)电气原理

1.概述

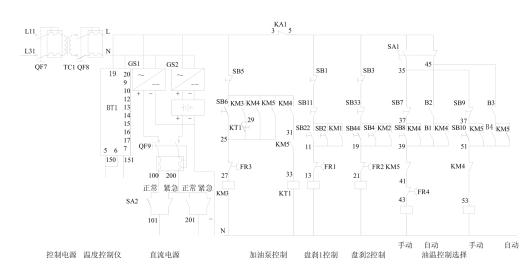

电气系统供电采用3-50Hz/380V电源供电,设备的总容量为10kVA。电源总开关的额定电流为40A,电源线的截面积大于或等于4×10mm2,并对泵站体可靠接地,确保供电安全。

电机主回路供电为50Hz/380V,经过控制变压器降压的操作控制回路电压为220V。指示灯、电磁阀的工作电压为直流24V。

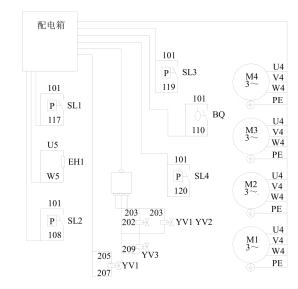

直流24V供电除了有电箱内的稳压电源模块提供外,在电箱外还有一备用的直流电源。在供电正常时,由电源模块和备用直流电源同时供电,电网供电有故障时,将SA2转换开关置于“紧急”状态则由备用直流电源供电,供电时间为17Ah。电气控制如图13-4所示。

图13-4 电气控制原理

去司控房有两根电缆,一根将司钻房控制两盘刹电机的控制开关信号引入泵站,另一根将司钻房控制电控盘刹信号引入泵站,从而达到远程控制的效果。

2.操作

电源开关合上后,电源指示灯HL11亮,表示电已送入电柜,可以对泵站进行操作。控制指示如图13-5所示。对各电机开停控制分别是由一个旋钮开关控制的,按标牌所示方向,旋钮置向右方45°处,然后放开,电机即可启动旋转,同时对应的状态信号灯点亮;停止时旋钮置向左45°处放开,电机即可停止。风冷电机及加热器的控制则先要选择工作状态是手动还是自动,SA1置于手动状态时,对油温的控制由操作者根据实际情况决定,风冷及加热器的开停操作与前面叙述的几个电机起停操作一样;SA1置于自动状态时冷却及加热的控制则与对温控仪的设定有关,油温低于10℃时自动启动加热,高于25℃时停止加热;油温高于55℃时冷却电机启动,低于35℃时冷却停止。无论是加热或冷却开始,加油泵都同时运转,加速温度交换。(https://www.xing528.com)

图13-5 控制指示

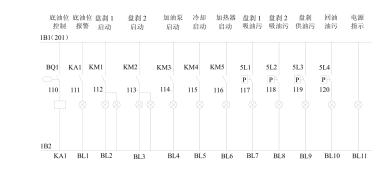

液位传感器检测到油箱的油位低于设定值时,控制继电器KA1动作,低油位报警信号报警,同时切断控制回路电源,整个泵站除加油泵外其余电机无法启动。盘刹1、2泵吸油,盘刹供油、回油等油路均设有滤油器,当油内异物致使滤油器堵塞时,相对应的检测装置都会发出指令,控制电路发出报警信号:相对应的信号为点亮,提醒操作人员注意。如图13-6所示为刹车阀控制。

图13-6 刹车阀控制

系统直流供电部分有备用蓄电池。正常时智能充电器给蓄电池充电,蓄电池与直流电源模块同时给直流回路供电。当发生系统停电等事故时,操作SA2旋钮为“紧急”态,这时直流回路供电则由备用蓄电池供电。

对电机保护主要是热过载及短路保护,电气互连图如图13-7所示。热继电器在出厂时热开关触头调整在自动态“A”,当电机运行过载时,热继电器动作,电机停转,经过一段时间,热继电器开关自动复位,过载故障排除后,即可重新启动。

图13-7 电气互连图

四、安装调试常见故障

1. 第一次安装时,由于盘刹控制系统液压管线较多,也未作线号标志,安装人员不易区分,造成液路管线接错。

2. 盘刹液压站供电标志不清晰,SA2选择开关标志为“正常 直流 紧急”,挡位含义不清,表面上有三个挡位,实际上只有两个挡位。操作人员误将挡位处于紧急位,造成液压站无电,而导致现场调试人员全面检查液压站。实际上,处于紧急时,是通过蓄电池向液压站直流电气元件供给24V电源,而在出厂前未将蓄电池充够,在现场时基本无电,因此盘刹液压站不能工作。

3. 气控阀无明显标志,无法气控管路进行有效检查,气控管路标志定义不清,如接防碰通气,实际上就是气源入口。起井架前没有使用防碰,因此没有接防碰通气,导致盘刹液压站无气源,因此无法工作。

4. 比例阀应提前调试。比例电磁阀和比例放大器均为Atos配套产品,比例参数可在厂内一次调好,无须在现场调试。

由于9000m钻机对绞车盘刹要求更高,因此需要现场调试人员熟悉掌握盘刹控制系统,否则会延长钻机的安装调试周期。

五、盘刹控制系统安装调试步骤

(一)出厂准备

1. 将盘刹液压站、绞车盘刹安全钳及工作钳、司控房盘刹控制器之间的连接,做好标志,如线号等。

2. 整定比例放大器与比例电磁阀的电压值,一般为9V左右。

3. 厂内调试时,将电源选择开关旋至“正常 直流”位置,并检查蓄电池是否充满。

(二)现场调试

1. 按标志连接盘刹液压站、绞车盘刹安全钳及工作钳、司控房盘刹电缆。

2. 正确连接盘刹液压站电源。

3. 将供气管线接在“防碰气源”位置。

4. 将防碰器出气管管线与盘刹液压站“防碰断气”连接。

5. 启动液压站电源开关,检查液压站四个电机的工作情况以及油压。

6. 在司钻台进行控制,检查安全钳、工作钳状态。

第二节 开机前准备工作

1. 检查各管路连接是否正确,可靠,且游车处于低位状态。

2. 确保盘刹液压站柱塞泵的吸油口和卸油口阀门都已安全打开,否则将造成柱塞泵的严重烧毁。

3. 关闭蓄能器回油阀门。

4. 接通外部电源。

5. 开启气源。

第三节 安全操作规程

1. 将刹把、紧急刹车按钮、驻车自动手柄复位,即刹把处于“松”位,紧急刹车按钮处于“刹”位,驻车手柄处于“刹”位。

2. 启动盘刹液压站电机。此时系统处于紧急制动状态。

3. 解锁。先拉动刹把,使其处于“刹”位以刹住载荷。然后推动驻车制动开关,拔出紧急刹车按钮,使其处于“松”位。

4. 工作制动。拉动“刹把”即可进行工作制动,操作角度为0°~60°,拉动角度越大,制动力越大。

第四节 注 意 事 项

1. 下放钻具,特别是下放较重的钻具(当负荷达到30吨前)时,均应配合使用辅助刹车,否则会减少盘式刹车的使用寿命,或由于速度过快引起动载过大,造成设备损坏、人身伤害。

2. 在驻车制动时,只有安全钳在工作。要转换到工作制动时,必须先解除驻车制动,即拉动刹把,使其处于“刹”位,以刹住载荷。再拔动驻车制动开关至“松”位,然后进行工作制动。

3. 司钻要离开司钻位置时应驻车,必须用卡瓦悬持重负载,严禁运用盘式刹车长时间悬持重负载。

4. 当按下紧急制动按钮,即实现了紧急制动。若要转换到工作制动,必须先解除紧急制动,即先拉刹把,使其处于“刹”位以刹住绞车,再拔出紧急制动按钮,方可进行工作制动。

5. 辅助刹车基本用来降低大钩负载运动速度。司钻必须利用盘刹和辅助刹车的组合能力来安全下放钻柱和套管,不允许进行负载自由下降,必须连续减速。

6. 起下钻时,轻拉刹车手柄,使刹车块轻触刹车盘,使制动快速响应,避免溜钻现象。

警告:

起下钻时,要使辅助刹车处于通电状态。如果不利用辅助刹车控制负载下降,可能会引起制动失灵,损坏设备,甚至造成人身伤害!

7. 驻车制动。拉动驻车制动手柄至“刹”位,实现驻车制动。转换到工作制动时,必须先解除驻车制动,即先拉动刹把,使其处于“刹”位以刹住载荷,再推动驻车制动手柄至“松”位,然后进行工作制动。

注意:

驻车制动只有安全钳参与制动。为了确保安全钳油钳内大刚度碟簧有足够的弹力,每12个月至少更换一次碟簧组。

8. 紧急制动。按下紧急制动按钮,实现紧急制动。转换到工作制动时,必须先解除紧急制动,即先拉动刹把以刹住载荷,再拔出紧急制动按钮,然后进行工作制动。

说明:司钻离开司钻位置时,需用卡瓦悬持重负载。严禁运用盘式刹车悬持重负载。

注意:起下钻过程中,特别在快速起下钻过程中,严禁操作驻车制动手柄、紧急制动按钮,否则将造成钻机设备的严重损害。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。