2.2.4 CSCMC/PLA复合膜的制备与性能

2.2.4.1 CSCMC/PLA复合膜形貌SEM分析

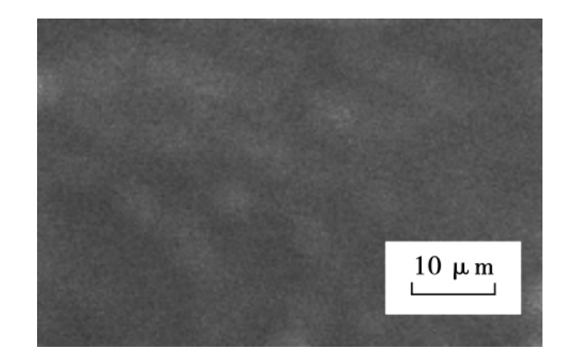

为确定复合材料中CSCMC在基体中的分散性,以PLA-10复合材料为例,其扫描电镜断面形貌观察如图2.16所示。可见,CSCMC较均匀地分散于PLA膜中,二者结合良好,没有发生明显的团聚。说明二氯甲烷作为一种极性有机溶剂,可以较好地分散CSCMC,同时也是PLA的优良溶剂。

图2.16 复合膜(PLA-10)的断面微观形貌

2.2.4.2 CSCMC/PLA复合膜XRD分析

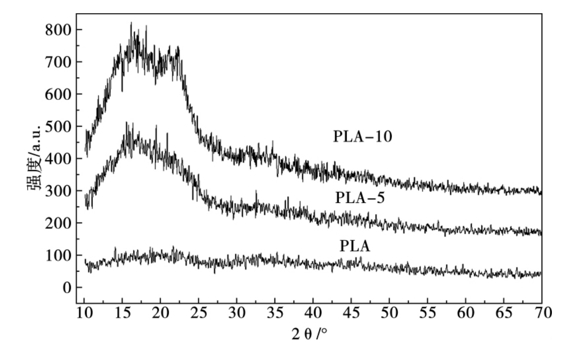

图2.17是PLA膜及CSCMC/PLA复合膜的XRD谱图。可以看出,纯PLA膜未出现明显衍射峰,说明纯PLA膜没有晶体结构。当添加CSCMC质量分数为5%时,在2θ为18.91°出现了明显的衍射峰。当CSCMC质量分数为10%时,衍射峰的位置没有改变,峰值增强。除在2θ为18.91°处出现衍射峰外,在21.94°处又出现一弥散峰,这说明复合膜中的PLA与CSCMC两组分间存在较强的相互作用,改变了原有组分的部分结晶结构。

图2.17 PLA膜和CSCMC/PLA复合膜的XRD谱图(https://www.xing528.com)

2.2.4.3 CSCMC/PLA复合膜TGA分析

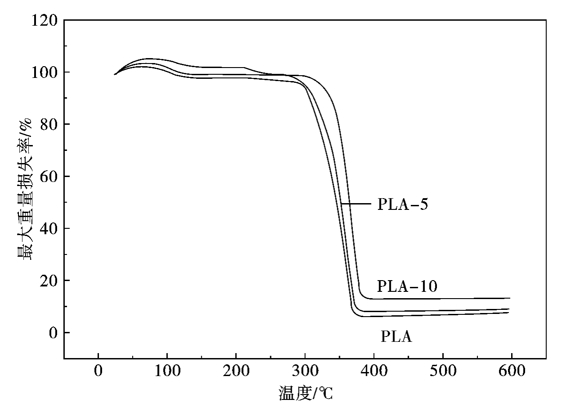

图2.18是PLA膜及CSCMC/PLA复合膜的TGA图,图中纯的PLA膜的起始分解温度为295.62℃,当添加CSCMC的质量分数为5%时,分解温度为308.47℃,当CSCMC的质量分数为10%时,分解温度达到330℃,说明起始分解温度随着CSCMC添加量的增加而升高。纯的PLA膜的残渣量为6.92%,PLA-5的残渣量9.6%,PLA-10的残渣量为13.12%,说明添加CSCMC可明显提高复合材料在高温下的残渣量。TGA测试结果说明CSCMC的添加提高了PLA的热稳定性和热分解温度。

图2.18 PLA膜和CSCMC/PLA复合膜的TGA图

2.2.4.4 CSCMC/PLA复合膜力学性能分析

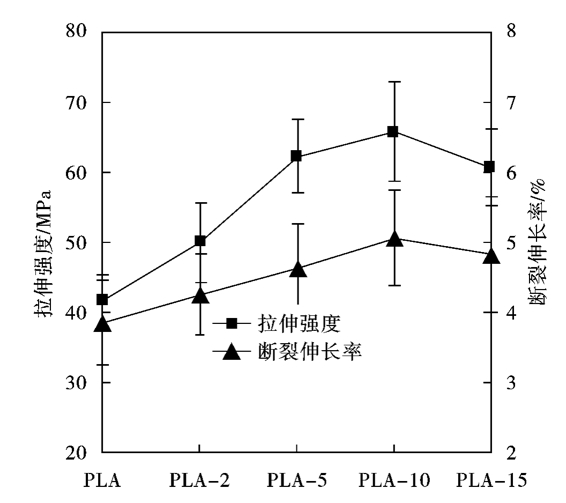

图2.19为PLA膜及CSCMC/PLA复合膜的拉伸性能测试结果。可以看出,随着CSCMC质量分数的增加,复合膜的拉伸强度、断裂伸长率逐渐增大,当CSCMC质量分数为10%时,复合膜的机械性能最好,拉伸强度达到65.8 MPa,比纯PLA膜提高了58.3%,断裂伸长率提高了31.1%。主要由于CSCMC是尺度较小的物质,且具有大的比表面积、表面能和活性,PLA与CSCMC之间可能形成了氢键。这使得CSCMC能够均匀地分散在PLA溶液中,并与PLA有良好的界面结合,使复合膜具有一定的强度和韧性,因而复合膜表现出良好的机械性能。但CSCMC的质量分数超过10%后,使CSCMC的分散均匀性降低,影响了PLA与CSCMC之间氢键的形成,导致拉伸强度降低。拉伸性能测试结果说明,CSCMC的添加提高了CSCMC/PLA复合膜的力学性能。

图2.19 PLA膜和CSCMC/PLA复合膜的抗张强度和断裂伸长率曲线

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。