作业间切换是经常发生的事情,短时间的切换如果缺乏控制的话,往往带来效率的降低和品质的异常。

1.切换的效率控制

切换效率控制的着眼点是切换的时间,切换时间根据作业的不同,可以分为内程序、外程序和调整时间,它们的定义如下。

①内程序:指在切换时,如设备不停止,就无法进行作业的程序。

②外程序:指在切换时,即使设备还在运转,也可以进行作业的程序。

③调整:两个机种之间交换的过程,是切换的核心时间。

(1)程序切换作业改善步骤

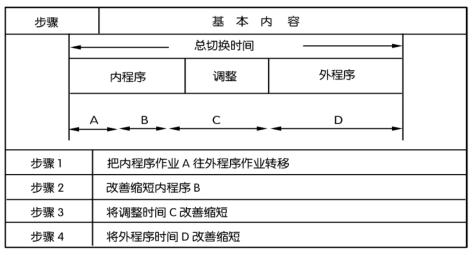

具体的程序切换作业改善步骤见表1-5。

表1-5 程序切换作业改善流程表

(2)切换程序的改善体系

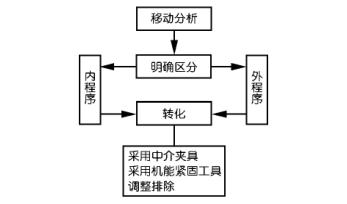

①内程序向外程序转换,如图1-4所示。

图1-4 内程序向外程序转换示意图

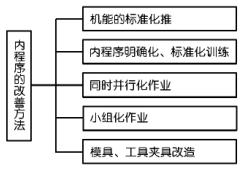

②内程序改善,如图1-5所示。

图1-5 内程序改善示意图

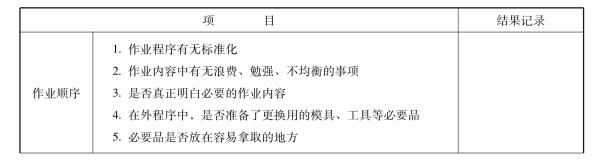

③程序切换确认清单,具体见表1-6。(https://www.xing528.com)

表1-6 程序切换确认单

续表

2.切换的品质控制

切换的实质是一个短时间内的体制变更,因为忙乱的原因,所以导致品质问题发生较多。下面就以组装生产线的切换控制为例进行详细说明。

(1)切换的标志警示

作为流水线生产,把某种产品全部生产完毕,然后停下整条流水线,再布置另外一种产品的生产。这种方式虽然“稳妥”,却牺牲了效率。较好的方法是不停线切换方式,即在第一台切换机种上标志“机种切换”的字样,那么这台机下流的过程中谁都知道它与前面的机种有不同,从而用不同的方法来处理。

(2)首件确认

首件确认是指对切换后生产下来的第一台产品进行全面的形状、外观、性能、相异点确认,担当者可以是检查员,也可以是工艺员或者班组长。由于首件确认是最重要的确认工作,可以发现一些致命的批量性缺陷,比如零部件用错等问题。所以,要特别认真。

(3)不用品的撤离标志

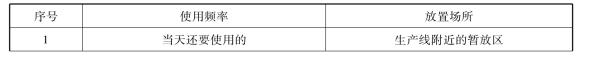

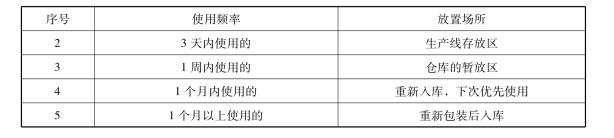

首件确认合格后,意味着切换成功,可以连续生产下去。但是,对撤换下来的零部件不可轻视,一定要根据使用频率安排放置,其具体安排见表1-7。

表1-7 撤换下的零部件的安排表

续表

放置完成以后,为了防止误用错用,还要做好标志,并且在标志上还要明确产品的名称、型号、暂放时间及管理责任人员等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。