8 数控机床日常维护、保养和安全操作规程

8.1 数控机床日常维护与保养

数控机床特别是加工中心是一种自动化程度高、结构复杂且价格昂贵的先进加工设备,在现代工业生产中发挥着巨大的作用。为了充分发挥数控机床的功效,做好机床的日常维护、保养,降低加工中心的故障率,显得十分重要。

数控机床的日常维护、保养,一般情况下是由操作人员来进行的。作为操作人员应了解所用设备的结构,如机械、数控装置、液压气动装置、电器箱等各部分的位置及规定的使用环境,并严格按照机床的使用说明手册正确合理地使用机床。操作人员应熟悉所使用机床的规格,如主轴驱动电动机功率、主轴转速范围、进给速率、机床行程范围、工作台承载能力、ATC所允许最大刀具尺寸、最大刀具质量等,还需了解各油标的位置及使用何种牌号润滑油等。

在操作机床前必须确认主轴、导轨及其他部位的润滑油油标是否符合要求,确认气压压力是否符合要求。确认符合要求后方可启动机床,并且使机床空运转三分钟,检查机床是否异常。

保持机床周围环境清洁,空气过滤器要定期除尘,以免冷却空气通道不畅,引起数控柜内温度过高而使系统不能正常工作。电器柜内电路板和电气元件也要定期除尘,保证电气系统正常工作。

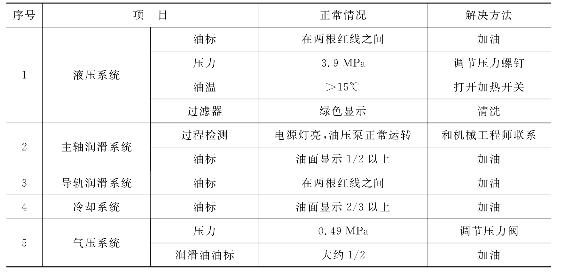

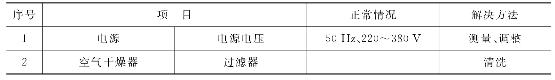

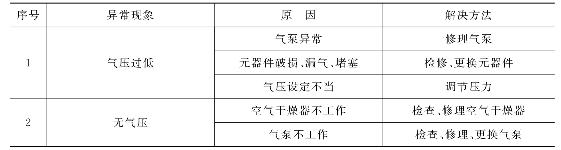

下面介绍数控机床的日常维护、保养及出现异常现象的解决方法,见表8.1~表8.6。

表8.1 日 检

表8.2 周 检

表8.3 月 检

表8.4 半年检

表8.5 油压系统异常现象的原因与处理

表8.6 气压系统异常现象的原因与处理

8.2 安全操作规程

由于数控机床的高科技含量,在操作上比普通机床要复杂得多,必须严格按照操作规程操作,才能保证机床正常运行。作为一个熟练的操作人员,必须在了解加工零件的要求、工艺路线、机床特性后,方可操纵机床完成各项加工任务。为了正确合理地使用数控机床,保证数控机床正常运转,必须制定比较完整的操作规程。

1)数控机床加工前注意事项

(1)机床通电后,检查各开关、按钮和键是否正常、灵活,机床有无异常现象。

(2)检查电压、油压、气压是否正常,有手动润滑的部位先要进行手动润滑。

(3)各坐标轴手动回零(机床原点)。若某轴在回零点位置前已处在零点位置,必须先将该轴移动到距离原点60mm以外的位置,再进行手动回零点。

(4)在进行工作台回转交换时,台面上、护罩上、导轨上不得有异物。

(5)为了使机床达到热平衡状态,必须使机床空运转15min以上。

(6)NC程序输入完毕后,应认真校对,确保无误。其中包括代码、指令、地址、数值、正负号、小数点及语法的查对。

(7)按工艺规程安装、校准好夹具。

(8)正确测量和计算工作坐标系,并对所得结果进行验证和验算。(https://www.xing528.com)

(9)将工件零点输入到偏置页面,并对坐标、坐标值、正负号及小数点进行认真核对。

(10)未装工件以前,程序要进行空运行,看程序能否顺利执行,刀具长度选取和夹具安装是否合理,有无超程现象。

(11)刀具补偿值(刀长、半径)输入偏置页面后,要对刀具补偿号、补偿值、正负号、小数点进行认真核对。

(12)装夹工件时,注意螺钉压板是否妨碍刀具运动,检查零件毛坯和尺寸是否有超常现象。加工时要注意刀具是否会铣伤工装、钳口。

(13)检查各刀头的安装方向及刀具旋转方向是否符合程序要求。

(14)查看各刀杆前后部位的形状和尺寸是否符合加工工艺要求,是否碰撞工件与夹具。

(15)镗刀头尾部露出刀杆直径部分,必须小于刀尖露出刀杆直径部分。

(16)检查刀柄拉杆在主轴孔中是否都能拉紧。

2)数控机床加工中注意事项

(1)无论是首次上机床加工的零件,还是周期性重复上机床加工的零件,都必须按照图样工艺、程序和刀具调整卡,进行逐把刀逐段程序的试切。

(2)单段试切时,快速倍率开关必须置于较低挡。

(3)每把刀首次使用时,必须先验证它的实际长度与所给补偿值是否相符。

(4)在程序运行中,要重点观察数控系统上的几种显示:

①坐标显示。可了解目前刀具运动点在机床坐标系及工作坐标系中的位置,了解这一程序段的运动量,还剩余多少运动量等。

②寄存器和缓冲寄存器显示。可看出正在执行程序段各状态指令和下一程序段的内容。

③主程序和子程序。可了解正在执行程序段的具体内容。

(5)试切进刀时,在刀具运行至工件表面30~50mm处,必须在进给保持下,验证Z轴剩余坐标值和X,Y轴坐标值与图样是否一致。

(6)对一些有试刀要求的刀具,采用“渐进”的方法。如镗孔,可先试镗一小段长度,检测合格后,再镗到整个长度。使用刀具半径补偿功能的刀具数据,可由小到大,边试切边修改。

(7)试切和加工中,刃磨刀具和更换刀具辅具后,一定要重新测量刀长并修改好刀补值和刀补号。

(8)程序检索时应注意光标所指位置是否合理、准确,并观察刀具与机床运动方向坐标是否正确。

(9)程序修改后,对修改部分一定要仔细计算和认真核对。

(10)手轮进给和手动连续进给操作时,必须检查各种倍率开关所选择的位置是否正确,确认正负方向,认准按键,然后再进行操作。

3)数控机床零件加工完毕后注意事项

(1)全批零件加工完毕后,为便于下一次加工,应核对刀具号、刀补值,使程序、零点偏置、调整卡及工艺中的刀具号、刀补值完全一致后存档。

(2)从机床刀库中卸下刀具,按调整卡和程序,清理编号入库。

(3)卸下夹具,某些夹具应记录安装位置及方位,并做出记录,存档。

(4)清扫保养机床。

(5)将各坐标轴停在导轨中间位置,绝对不要压在超程开关触点上。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。