5 数控车床、铣床、加工中心实用编程例题

5.1 数控车床编程切削实例

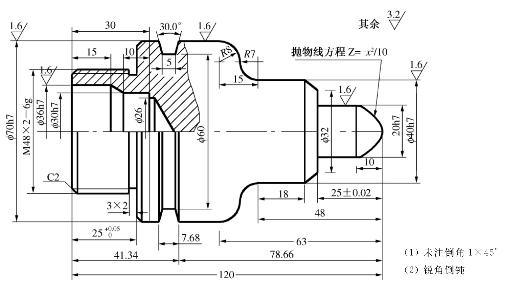

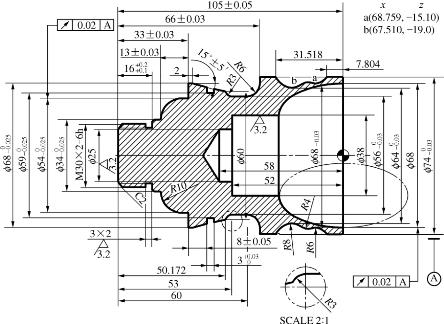

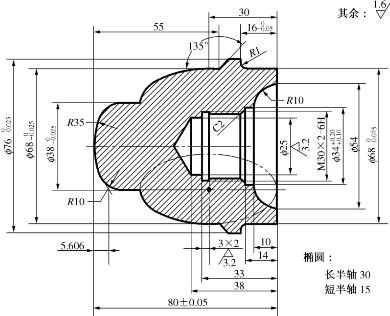

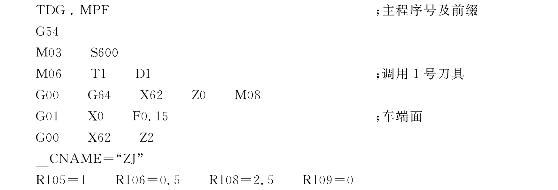

车削实例一 编程系统FANUC oi-TB,SIEMENS 802S见图5.1。

图5.1 车削实例一

毛坯下料:75×125 45#钢棒料,加工工艺数据表如表5.1所示,按此工艺分别用FANUC oi-TB和SIEMENS 802S两种系统编程。

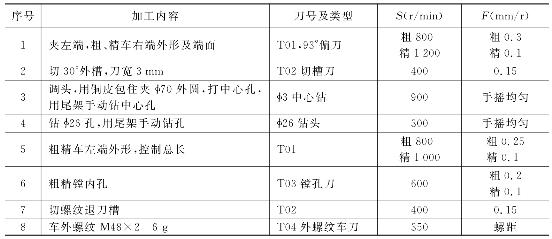

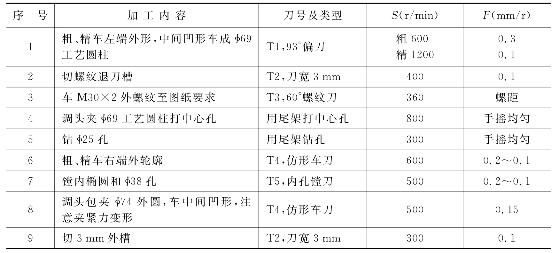

表5.1 加工工艺数据表

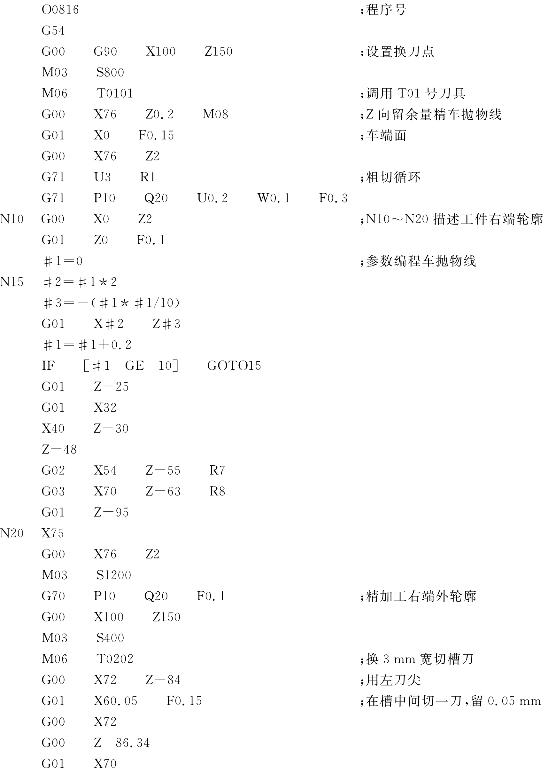

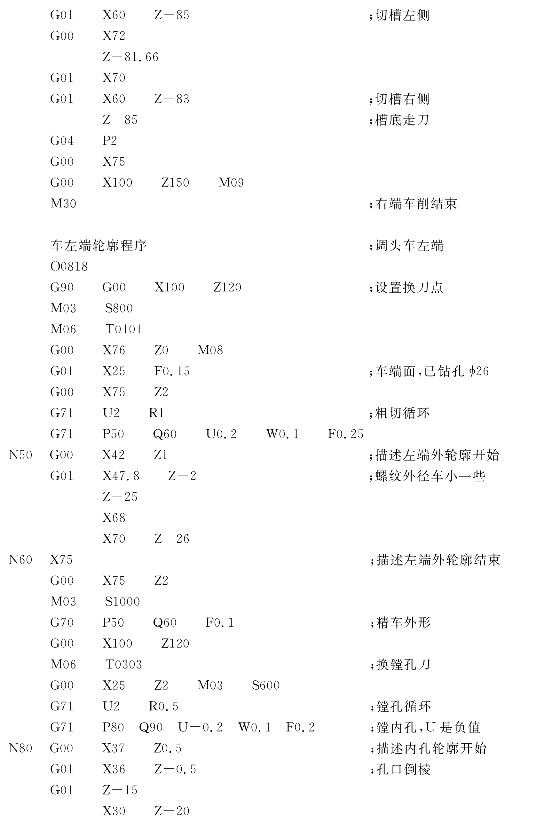

FANUC 0i-TB车床系统程序

按前面工艺数据表5.1顺序执行,夹左端、车右端外形。

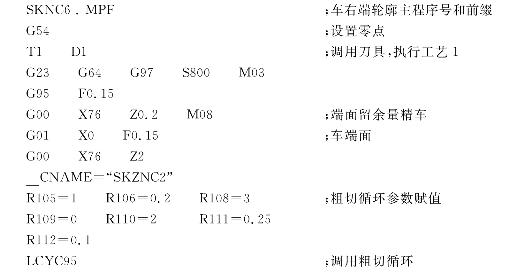

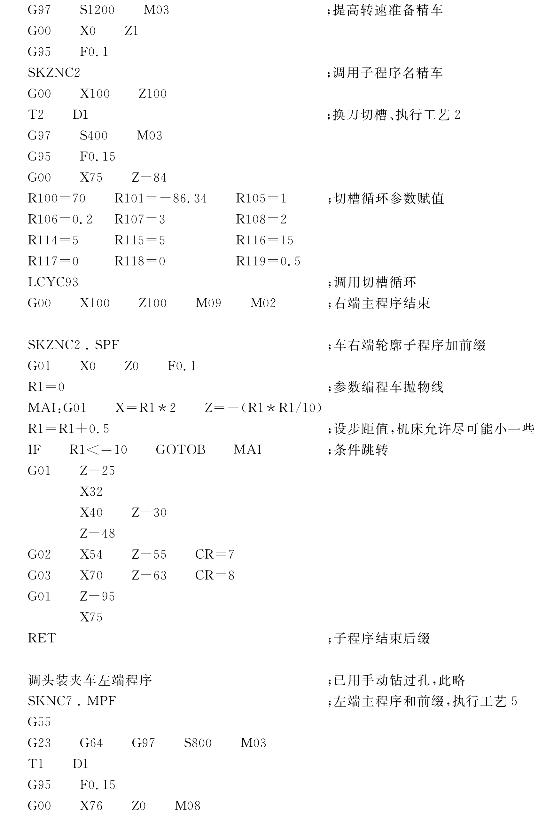

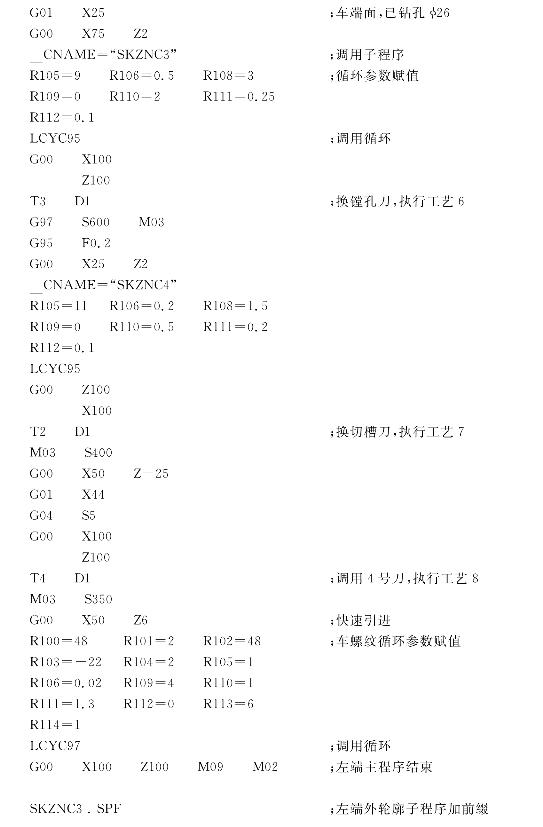

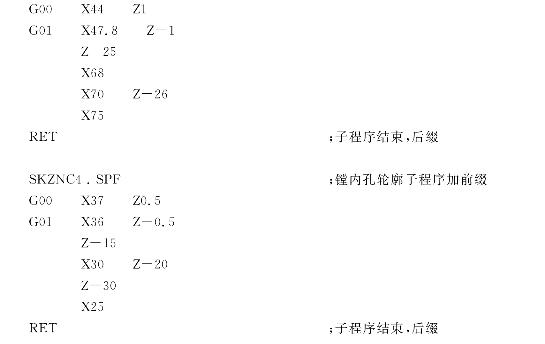

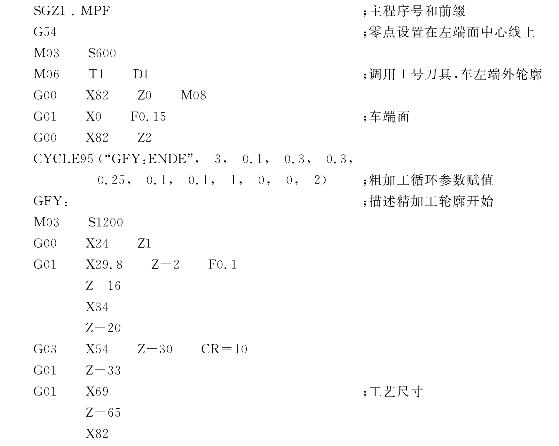

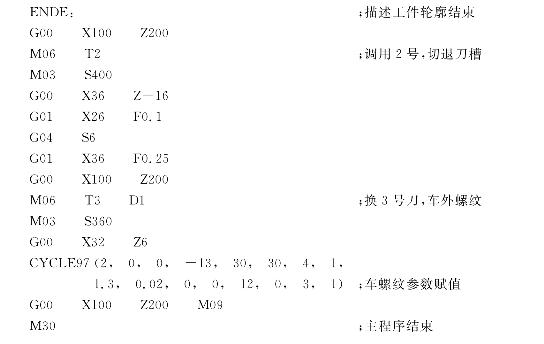

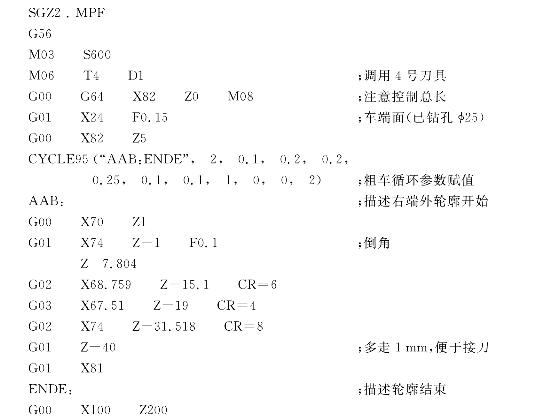

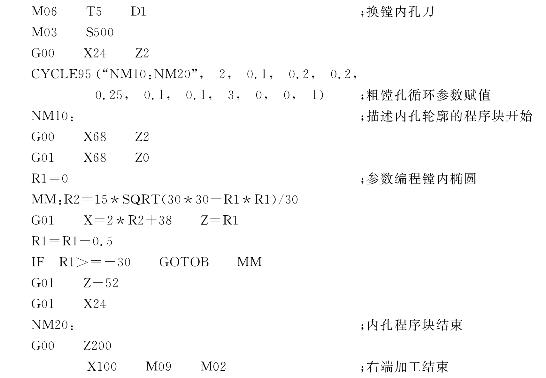

图5.1用SIEMENS 802S车削系统编程,工件轮廓用3个子程序描述,其中

SKZNC2 描述工件右端外轮廓。

SKZNC3 描述工件左端外轮廓。

SKZNC4 描述工件左端内孔轮廓。

主程序通过调用以上3个子程序进行切削加工。

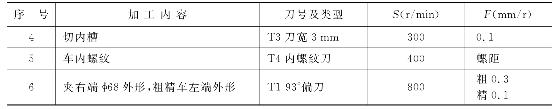

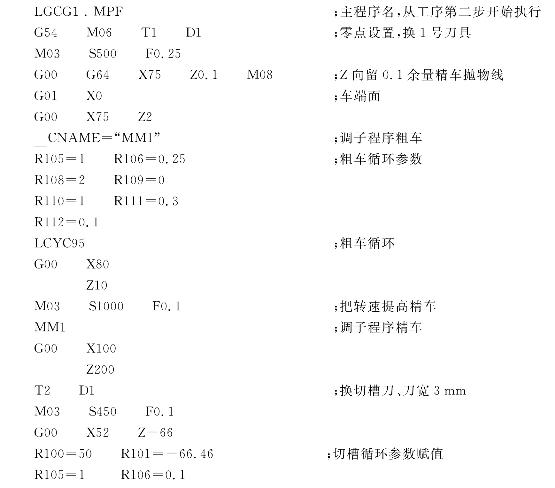

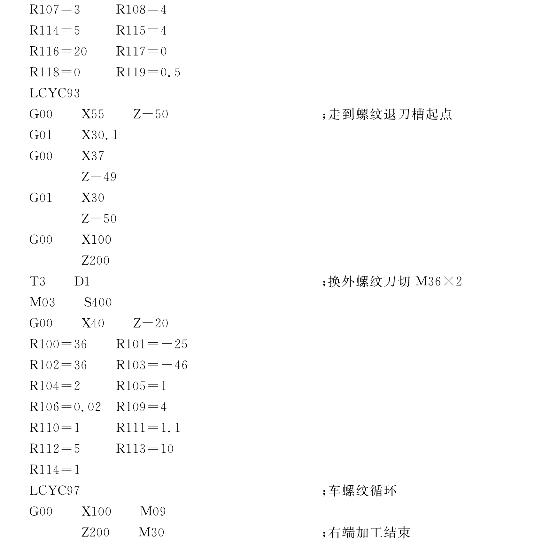

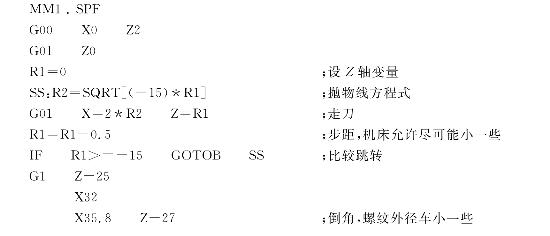

SIEMENS 802S系统程序如下:

车削实例二 编程系统SIEMENS 802D见图5.2。

技术要求:

(1)材料:45#钢;

(2)粗糙度:其余1.6μm;

(3)椭圆:长半轴30,短半轴15,内椭圆的加工公差应满足与图5.3的配合尺寸3的公差;

(4)内椭圆轮廓曲面内侧φ38棱边处倒角1×45°。

图5.2 车削实例二

毛坯下料:φ80×110 45#钢棒料。

此图是南京市2008数控比赛试题,与实例三是一套配合件。加工工艺见表5.2,以下程序按工艺顺序执行。

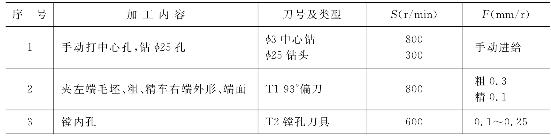

表5.2 加工工艺数据表

按以上工艺顺序,程序如下:

调头夹φ69工艺圆柱,用尾架手动打中心孔,钻孔程序略

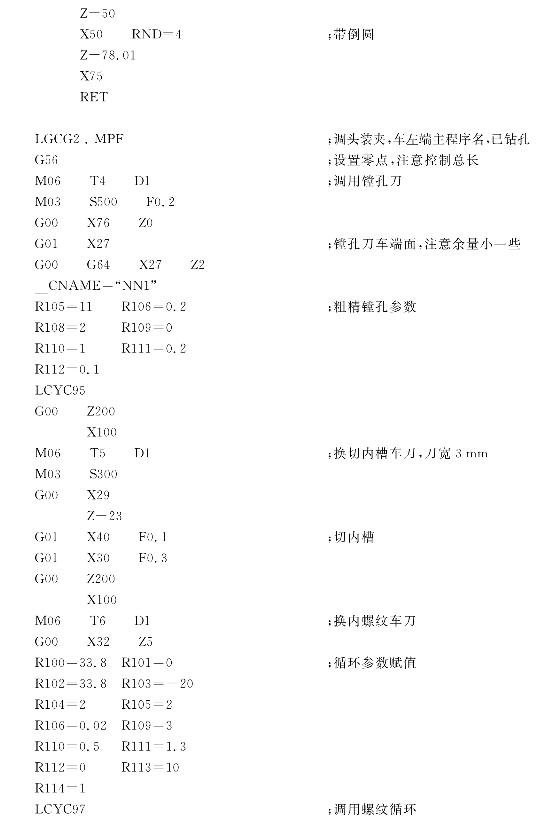

右端加工程序如下:

调头装夹,包住φ74外圆,当心夹紧力变形,注意长度方向尺寸,车中间凹形外轮廓

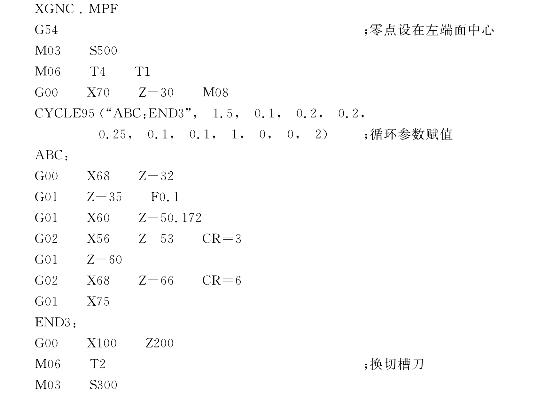

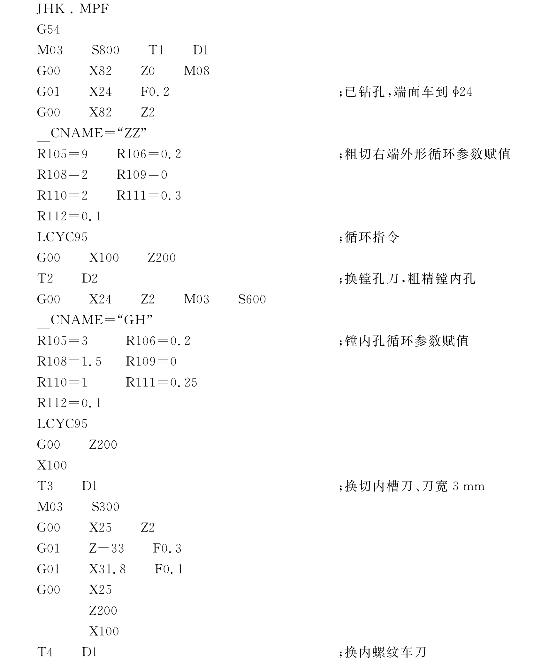

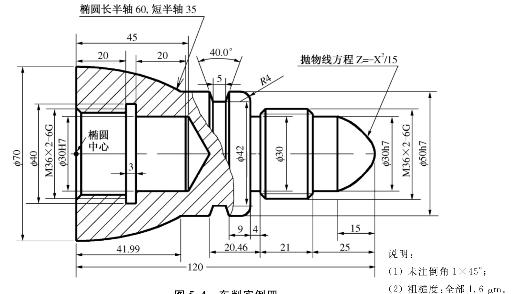

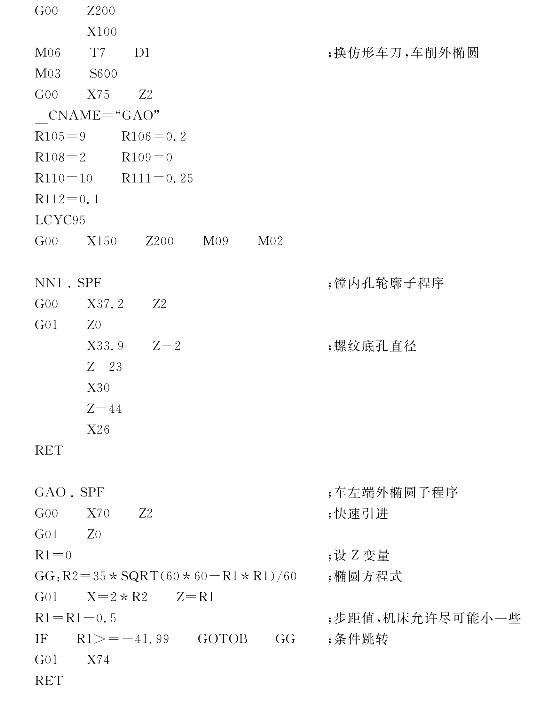

车削实例三 编程系统为SIEMENS 802S见图5.3。

技术要求:

(1)材料:45#钢;

(2)R10内圆弧面与图5.2的R10外圆弧面配合应保证配合尺寸3±0.05;(3)R10圆弧面左侧φ34处棱边倒角1×45°。

图5.3 车削实验三

毛坯下料:φ80×85,材料为45#钢。

此图是南京市2008数控比赛试题,与实例二是一套配合件。加工工艺见表5.3,程序按工艺顺序执行。

表5.3 加工工艺数据表

续表5.3

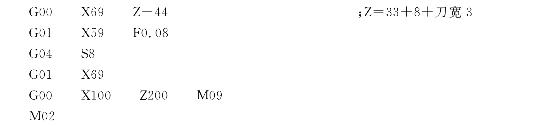

加工右端外轮廓和内孔程序

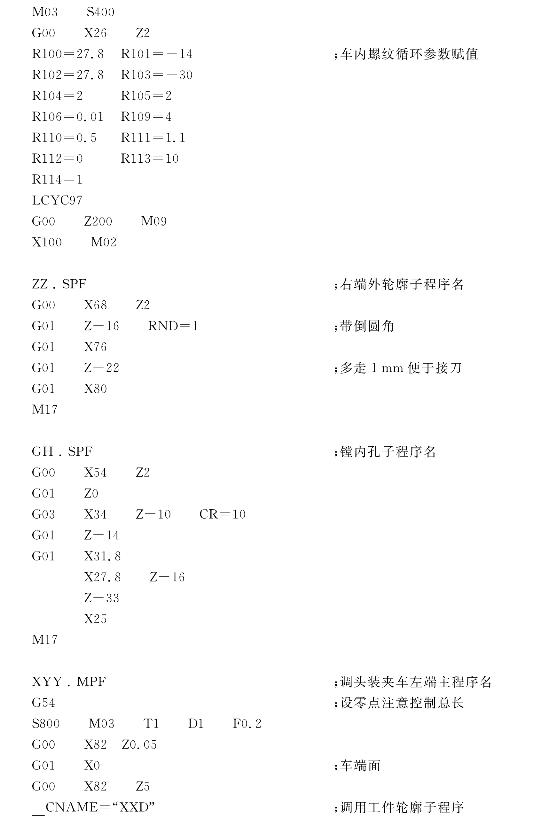

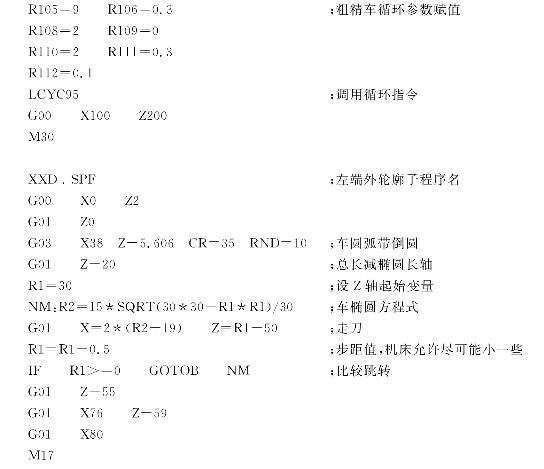

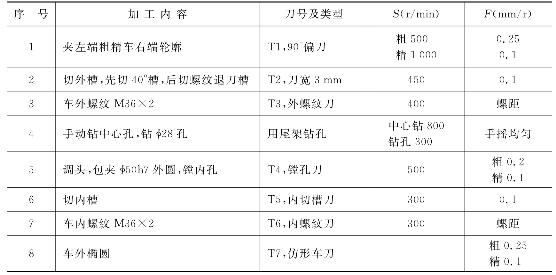

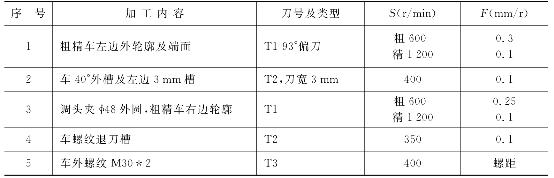

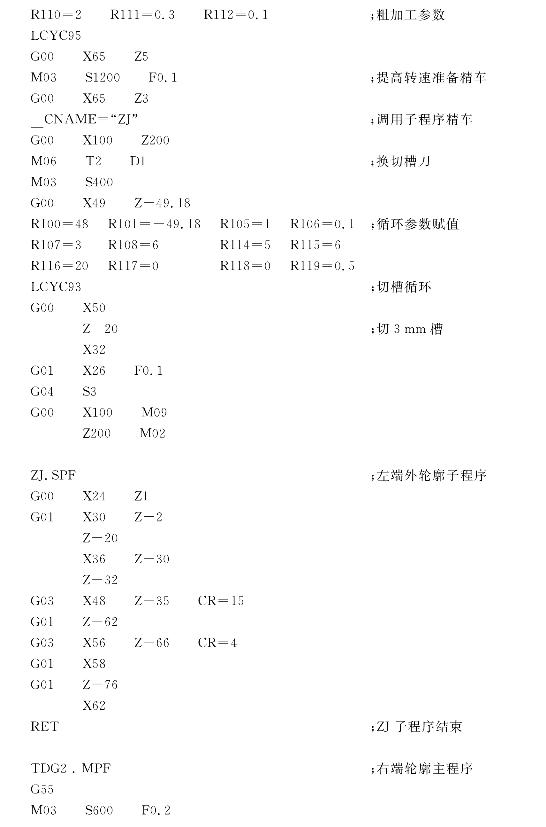

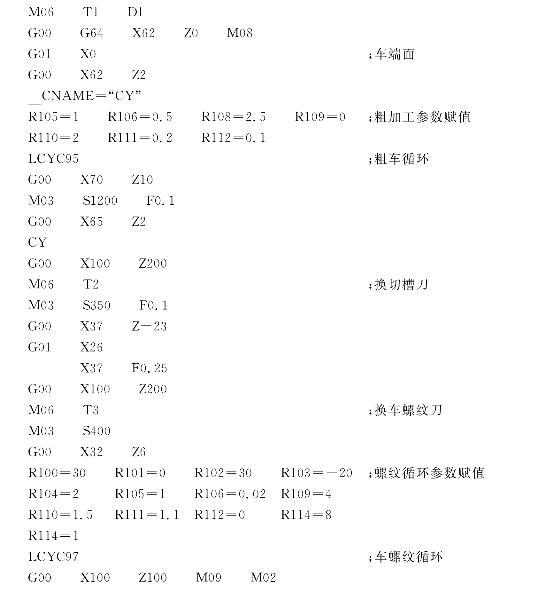

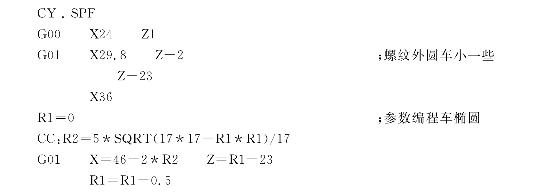

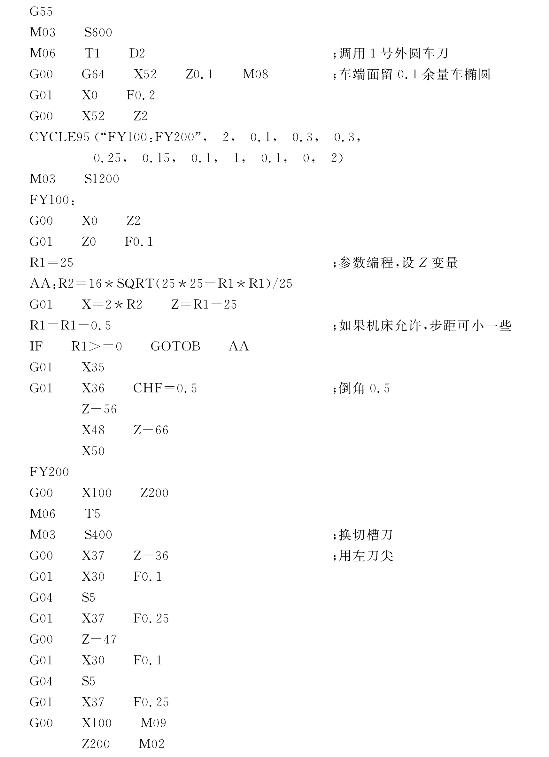

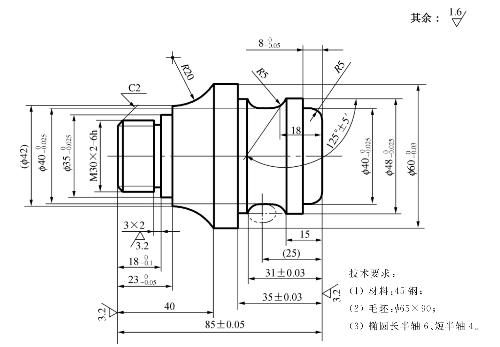

车削实例四 编程系统SIEMENS 802S见图5.4。

图5.4 车削实例四

毛坯下料:φ75×125 45#钢棒料,加工工艺见表5.4:

表5.4 加工工艺数据表

右端轮廓子程序

车削实例五 编程系统SIEMENS 802S见图5.5。

图5.5 车削实例五

毛坯下料:φ60×125 45#钢棒料,加工工艺见表5.5。

表5.5 加工工艺数据表

按以上工艺顺序程序如下:

(https://www.xing528.com)

(https://www.xing528.com)

右端外轮廓子程序

车削实例六 编程系统SIEMENS 802D见图5.6。

图5.6 车削实例六

毛坯下料:φ50×95 45#钢棒料,加工工艺见表5.6。

表5.6 加工工艺数据表

车削程序从工序第二步开始

调头装夹,包住夹φ48外圆

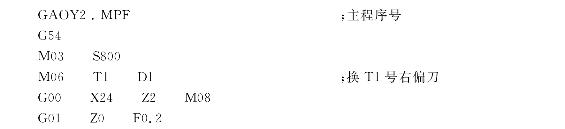

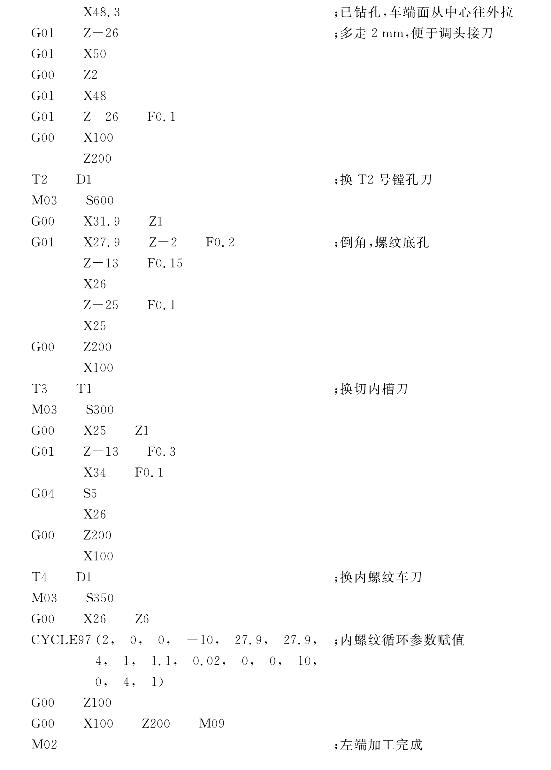

GAOY1.MPF

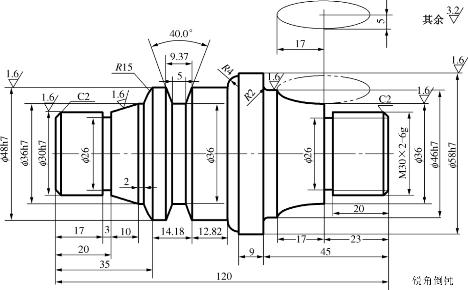

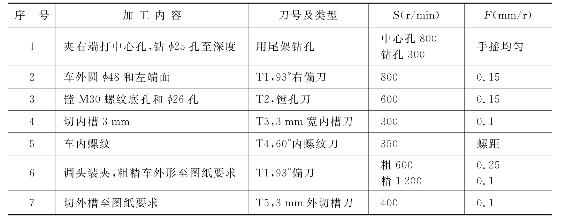

车削实例七 编程系统SIEMENS 802D见图5.7。

图5.7 车削实例七

毛坯下料:φ62×90,45#钢棒料,加工工艺见表5.7,此图是南京市2008数控比赛试题。

表5.7 加工工艺数据表

按以上工艺顺序程序如下:

5.2 铣床、加工中心编程切削实例

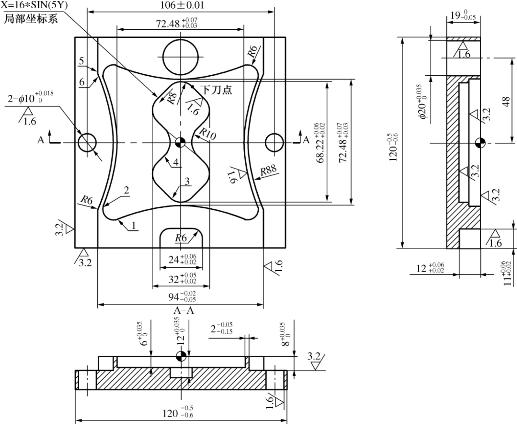

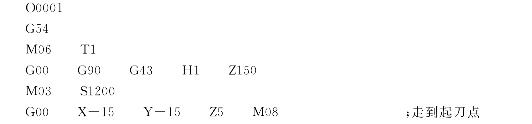

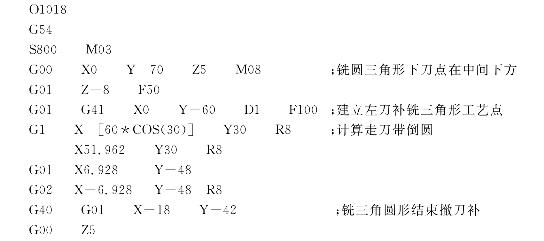

铣削实例一 编程系统采用FANUC Oi MB见图5.8。

图5.8 铣削实例一

第1个点坐标:X=-35.757,Y=-43.647;第4个点坐标:X=-9.673,Y=-7.439;

第2个点坐标:X=-43.647,Y=-35.757;第5个点坐标:X=-47.000,Y=39.627;

第3个点坐标:X=-4.836,Y=-32.482;第6个点坐标:X=-46.441,Y=37.098。

说明:此图是南京市2008年数控技能比赛试题。装夹用台虎钳夹紧工件,零点设在图形中心表面。下面的程序是精铣程序,刀具是用φ10mm的硬质合金键槽铣刀,工艺顺序是:

(1)铣深度为6mm的四方圆弧内腔;

(2)铣深度为12mm的X=16*sin(5Y)曲线凹槽;

(3)铣两边深度为8mm的圆弧和直线;

(4)铣下边24mm宽,深度为12mm的键槽。

毛坏为120×120×19方料,材料为45#钢。

零件图上的孔要钻、扩、铰,程序简单,在此不加工,精铣程序如下:

![]()

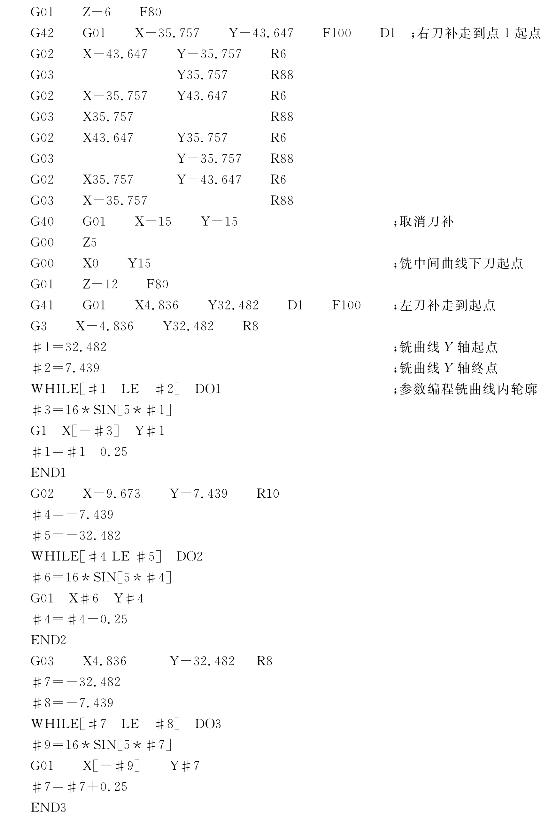

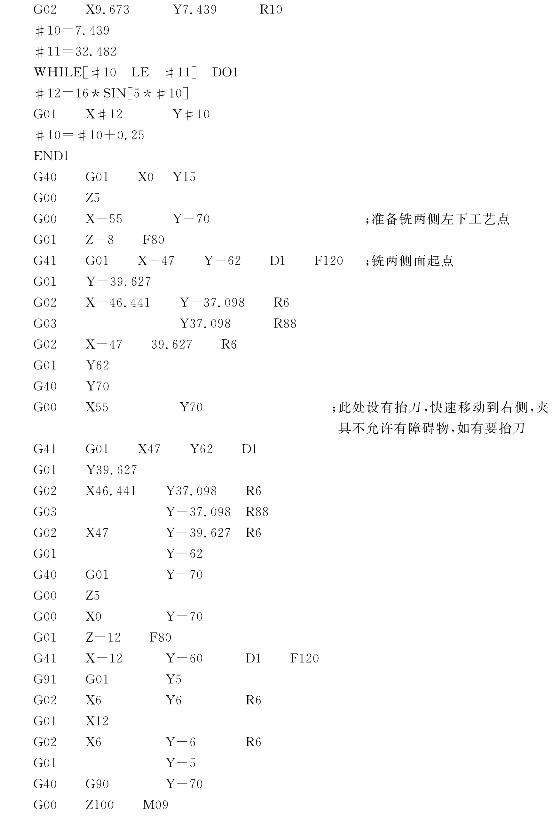

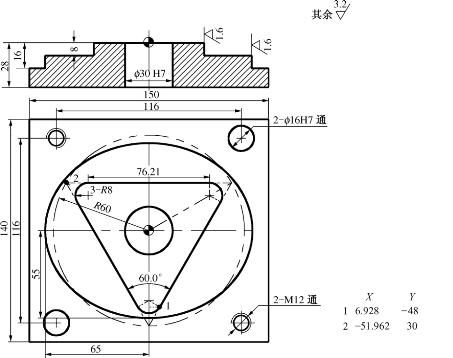

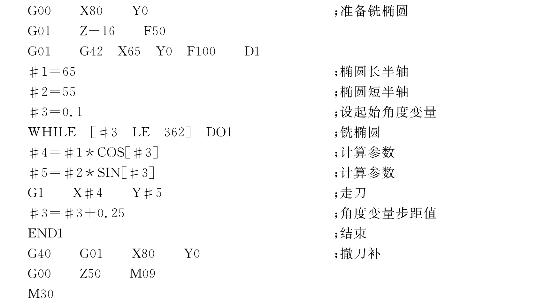

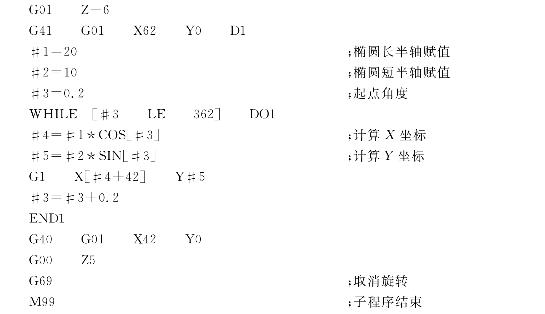

铣削实例二 编程系统采用FANUC oi MB见图5.9。

图5.9 铣削实例二

毛坯为150×140×28方料,材料是45#钢。

说明:

此件φ30H7孔已加工好,其他部位已经经过粗加工,装夹采用φ30内孔定位,螺母压紧,只需精铣三角圆形和长半轴65mm、短半轴55mm的椭圆,刀具采用φ16键槽铣刀,工艺是先铣三角圆形再铣椭圆,四孔不加工。程序如下:

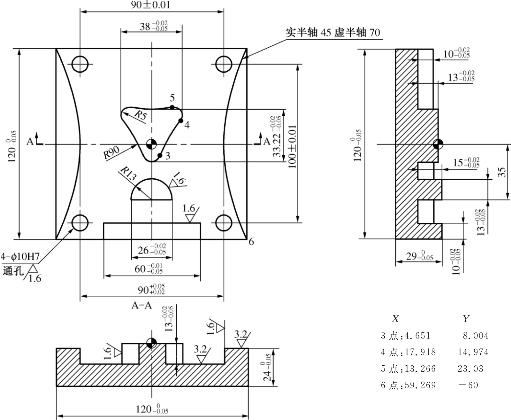

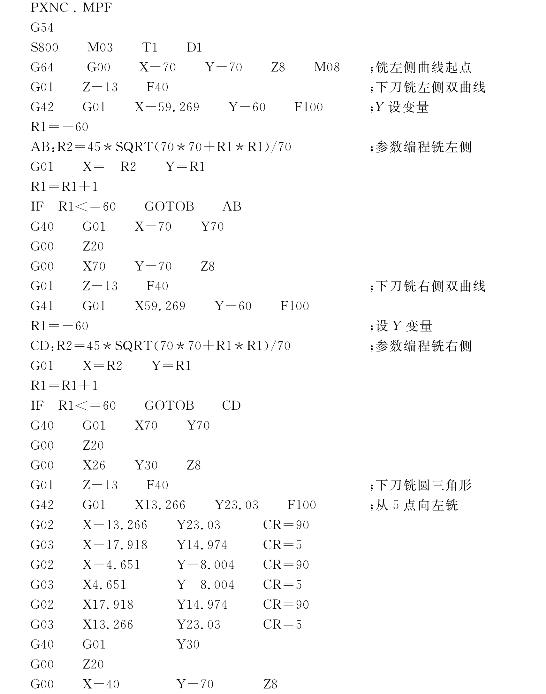

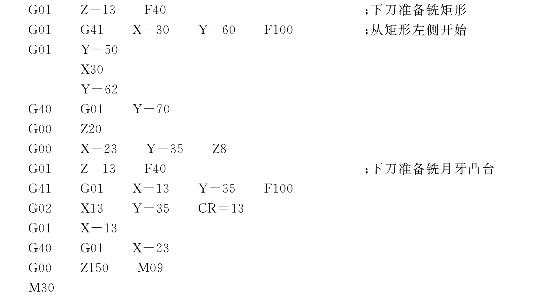

铣削实例三 编程系统采用SIEMENS 802C,见图5.10。

图5.10 铣削实例三

毛坯为120×120×29方料,材料为45#钢。

说明:本题是2008年南京市数控加工比赛试题,略作修改;装夹采用台虎钳夹紧;工件零点设在圆三角形上面,此件台阶平面已加工完成,侧面已经过粗加工,以下是精加工侧面程序。工艺顺序:①铣双曲线,②铣圆三角形,③铣矩形,④铣月牙形。考虑刀具干涉,选用φ10mm键槽铣刀,四孔在此不加工。

程序如下:

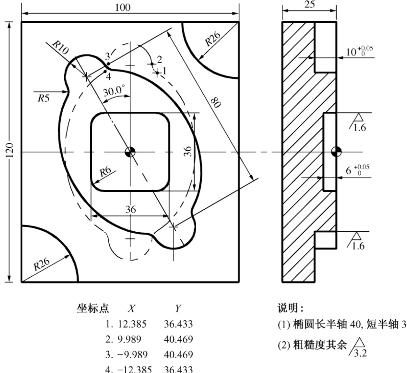

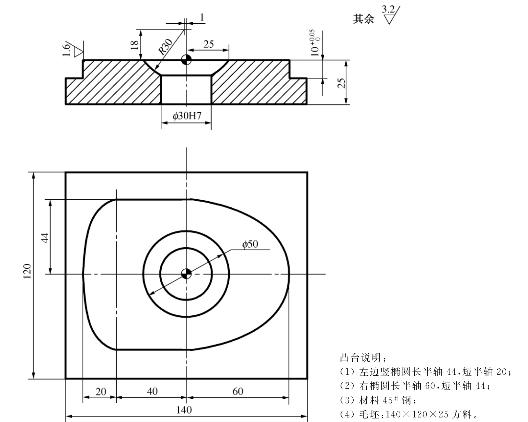

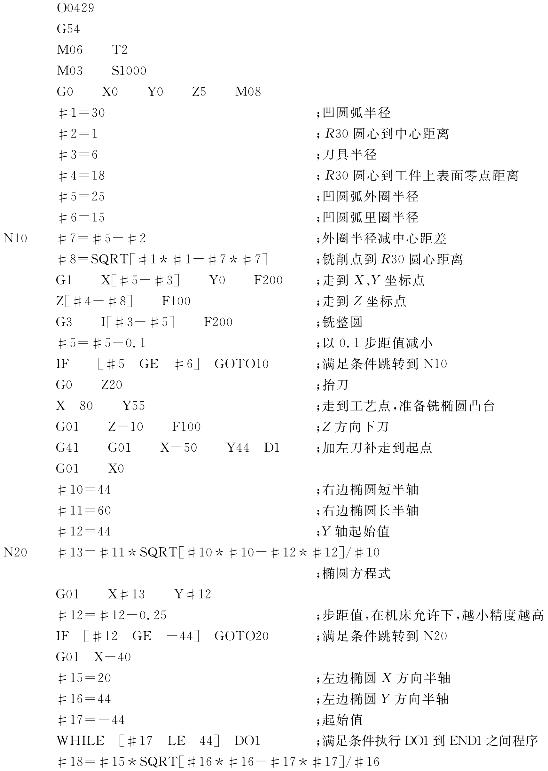

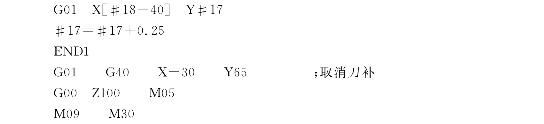

铣削实例四 采用SIEMENS 802C和FANUC oi MB两种系统编程,见图5.11。

图5.11 铣削实例四

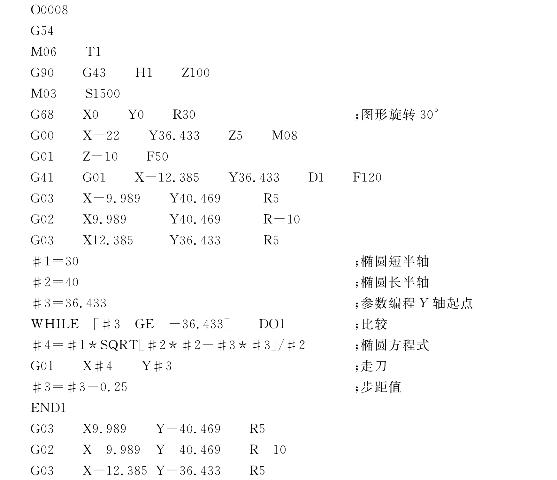

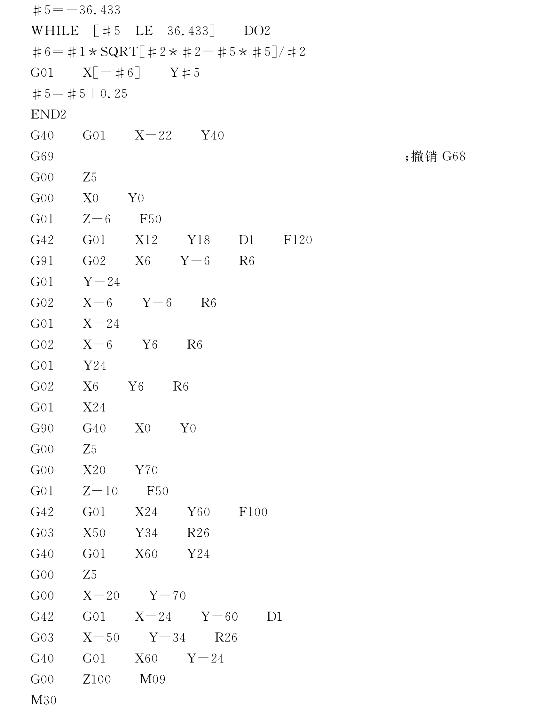

工艺顺序:(1)精铣倾斜30°的椭圆和圆弧凸台,编程时按图形竖直编制,然后旋转30°铣削。(2)铣中间方凹槽。(3)铣两个R26凸台。毛坏:120×100×25方料,材料为45#钢。

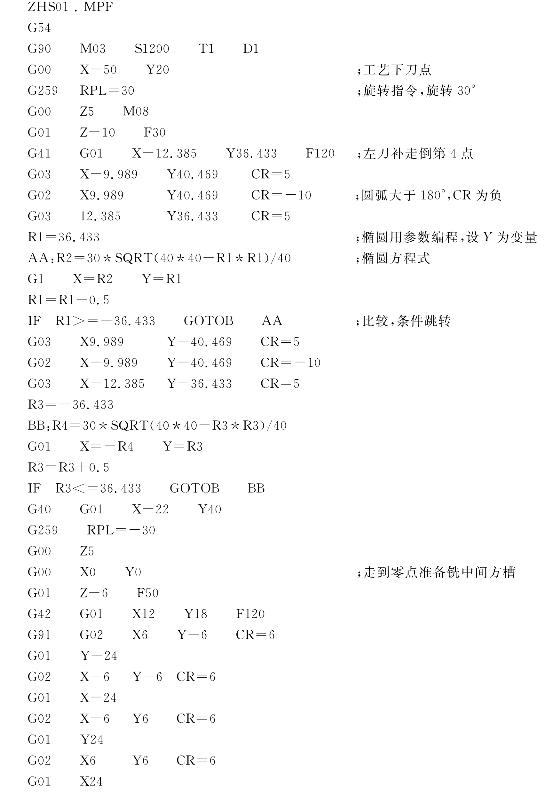

SIEMENS 802C系统编程,程序如下:

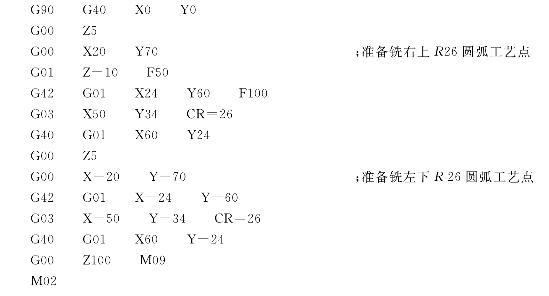

图5.11用FANUC Oi MB系统编程,程序如下:

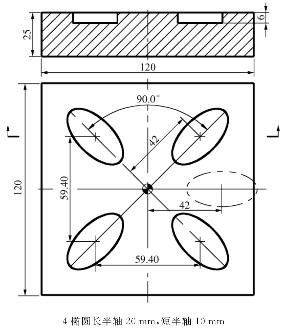

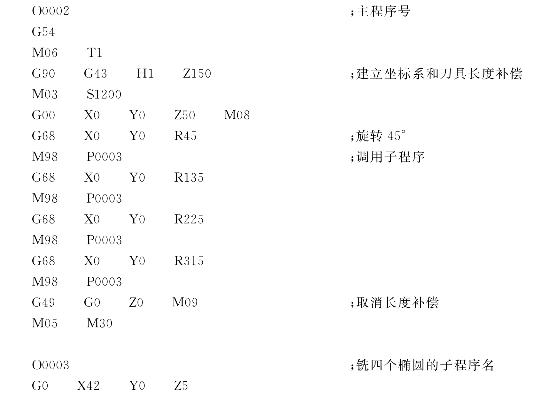

铣削实例五 编程系统采用FANUC oi MB见图5.12。

图5.12 铣削实例五

此例题是铣四个小椭圆,编程时把一个椭圆平置,用参数编制子程序,然后用旋转指令和调用子程序进行铣削。刀具采用10mm键槽铣刀。

铣削实例六 编程系统采用FANUC Oi MB见图5.13。

图5.13 铣削实例六

此例题是用立铣刀在已加工孔的上面铣一凹圆弧和椭圆凸台外形,用参数编程。刀具采用φ12键槽铣刀,工艺是先铣凹圆弧,再精铣椭圆凸台。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。