二、刺辊

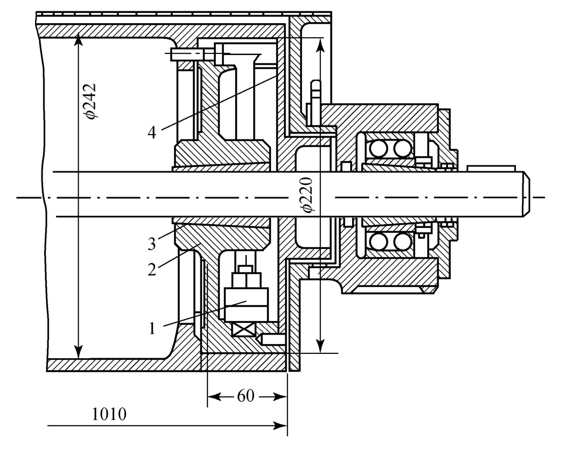

刺辊是一铸铁圆筒,筒的两端用堵头和锥套固定在轴上,如图3-10所示。刺辊的表面包覆着锯齿条,其作用直径一般约为250mm。锯齿条嵌在筒体槽内形成八头螺旋线,导程25.4mm。如图3-4所示,在刺辊下方装有除尘刀、漏底或分梳板;在刺辊上方装有罩盖和排气罩。刺辊的转速较高,在高产梳棉机上加工棉时,转速为800~2000r/min;加工合成纤维时为600r/min。刺辊与周围相邻机件(如给棉板、除尘刀和锡林)的隔距很小,为0.13~0.4mm,因此对其形位公差和动平衡精度方面的技术要求较高。

图3-10 刺辊结构

1—平衡铁 2—堵头 3—锥套 4—镶盖

1. 刺辊的分梳 喂给棉层的主要开松和除杂工作都由刺辊来完成——要求刺辊能将50%左右的棉束开松成单纤维,余下的由锡林加工完成,因此刺辊的工作负担是很繁重的。刺辊上的锯齿高速切入喂给棉层后,其齿尖和齿侧同时对纤维进行梳理,分解棉束和棉结,并且击落纤维上的尘杂。刺辊与给棉罗拉之间的牵伸倍数大致为1000~1600,厚的喂给棉层经分梳后变成薄的棉网依附在刺辊表面上被送走。由于刺辊加工方法的剧烈性,在分梳过程中出现纤维损伤是难以避免的。为了控制损伤程度,应注意正确选用分梳工艺长度、刺辊和给棉板的隔距、刺辊的齿密与转速、锯齿规格与锋利程度以及改善喂给棉层的纤维定向程度等。刺辊的分梳效果可用棉束百分率和短绒率进行鉴别。

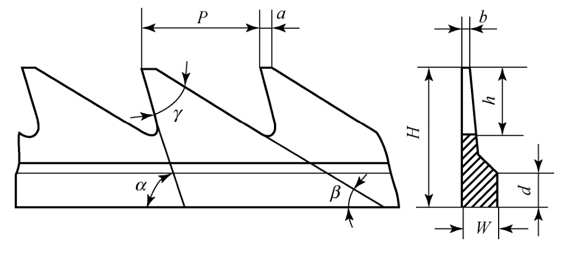

刺辊采用的齿条齿形如图3-11所示,在齿形参数中,以工作角α、齿距P和齿尖厚度b对梳理作用的影响最大。

(1)工作角α:它是锯齿工作面对于底面的倾角。α小则锯齿抓取纤维的能力强,但过小对排杂不利。目前,加工棉时取75°~80°,加工化纤和中长纤维时取80°~90°,以减少纤维绕齿现象。

图3-11 刺辊齿条的技术参数(https://www.xing528.com)

α—工作角 β—齿背角 γ—齿尖角 P—齿距 h—齿尖深 H—总齿高d—基部高 W—基部厚 b—齿尖厚度 a—齿顶宽度

(2)齿距P:即两齿之间的距离,它决定了刺辊表面的锯齿密度。通常刺辊表面单位面积内的锯齿数称为锯齿密度N(或简称齿密),N=周向齿密×轴向齿密。N值大,表示每齿抓获的纤维根数相对地少,纤维分离程度好;但, N过大则对纤维损伤程度大,且易产生纤维绕齿。加工化纤时,N宜小些。齿密与工作角的选用应同时兼顾,工作角较大时齿密也应稍大,反之则齿密稍小。

(3)齿尖厚度b:有厚型(b=0.4mm)和薄型(b=0.3mm)两种。薄齿易刺入须丛,分梳作用好,损伤纤维少,落棉率低而落杂率高;但强度低,易倒齿。

(4)齿尖深度h和齿总高度H:齿尖深度h一般为2.7~4mm,h较小可增加齿强,纤维易向锡林转移,但要与棉须厚度相适应。齿总高度H根据齿基高度d和齿尖深度h而定。锯条材料采用中、高碳钢,齿尖淬硬。

2. 刺辊的除杂 刺辊的除杂工作也是很重要的。在正常情况下,刺辊部分能除去棉卷含杂的50%~60%,其落棉含杂率达40%。传统的除杂装置由一把除尘刀和一只漏底组成。除尘刀是一块矩形截面的光滑钢板,上端有19°左右的刀刃角。混合式漏底则由1~4根尘棒和一块网眼圆弧形钢板构成。在分梳过程中,较大的杂质被锯齿击落或因离心力作用而下落,故由给棉板和除尘刀背形成的空间区成为主要落杂区(第一落杂区)。细小尘杂和短绒等虽能脱离锯齿尖,却难以穿越刺辊表面的气流附面层而不易下落,它们随附面层气流向前流动,遇到除尘刀阻挡后即沿刀背滑落到车肚底,所以除尘刀常有三种调节。

(1)高低调节:如图3-4所示,除尘刀位置可上移或下移,但要保持紧靠刺辊表面。这主要用于调节给棉板和除尘刀背形成的落杂区的空间大小。低刀落棉多,高刀落棉少。

(2)角度调节:调节刀体倾斜位置,使之适应附面层气流下滑流畅,避免生成涡流而有利于落杂,刀背无积杂之弊。

(3)隔距调节:除尘刀与刺辊表面的隔距大小应保证齿面上的好纤维顺利通过而不致被刮落下来。

小漏底只是一种引导和保护装置,它引导纤维向锡林表面输送,防止其下落车肚。刺辊高速回转带着部分气流从除尘刀与小漏底入口之间的区域(第二落杂区)进入漏底内部(因此,第二落杂区有回收纤维的作用) ,但因漏底与刺辊的隔距是成楔形变化的,即进口大而出口小,从而导致气流带着部分短绒和尘杂从尘棒间和网眼孔中排出。漏底落杂空间称为第三落杂区。在高产梳棉机上没有漏底,而装有1~2块分梳板(图3-5),以加强对喂给棉丛的分梳作用。除尘刀则安装在分梳板上。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。