一、给棉罗拉和给棉板

给棉罗拉和给棉板的鼻尖部分组成了强有力的握棉钳口,以确保刺辊工作时棉层的有效握持和输送。给棉罗拉是一直径为80~100mm的圆柱体,工作表面有48~54道斜沟槽,也有锯齿条包覆的,以求有效握持和传送棉层。罗拉的两端装有轴承和轴承壳,后者能沿给棉板上的滑槽作滑动,以适应棉层厚度的变化。罗拉的外伸端装有圆锥齿轮,接受道夫侧轴的传动。由于给棉罗拉的自重不大,要获得对棉层足够大的握持力,必须在其两端的轴承壳上加压。弹簧加压装置如图3-6所示,凭借操纵手柄的位置变化可实现加压或释压。在加压弹簧盒上有压力值刻度,可据此控制对罗拉所加压力的大小。如果加压不足,则刺辊在分梳时会抓走大束的纤维,达不到应有的分梳除杂效果;但如加压过大,则给棉罗拉将发生严重弯曲(中部拱起),也不利于分梳和除杂。

随着梳棉机的高速化和高产化,使得喂给棉层增厚和刺辊速度提高,因而分梳力也成倍地增加,相应地,给棉罗拉的握持力也相应地增加。根据棉层定量与结构、纤维种类、罗拉表面齿形等,罗拉上的加压值范围为35~60N/cm,相应地罗拉直径为70~80mm。给棉罗拉轴承壳在槽内的上下滑动应自如,以保证钳口握棉压力稳定。给棉罗拉的材料为45号钢,工作表面淬硬。

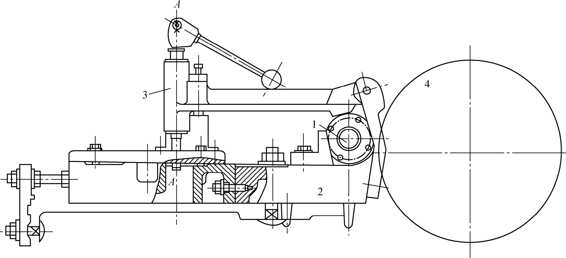

图3-6 给棉罗拉弹簧杠杆加压装置

1—给棉罗拉 2—给棉板 3—弹簧加压装置 4—刺辊

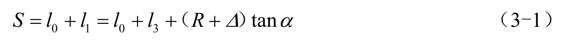

给棉板如图3-7所示,其工作表面平滑,前端有一与给棉罗拉配合的圆弧面,在向上凸起一定高度后转为水平面,然后向下形成与刺辊相对的斜面,这个凸起部分称为给棉板的鼻尖。给棉板圆弧面所对应的中心角∠AOB一般为50°左右。该中心角太大,则给棉罗拉容易缠棉。给棉罗拉和给棉板所组成的握棉钳口应保证棉层在前移过程中逐步被紧压,在靠近鼻尖处时握棉力增加到最大,因此握棉钳口的隔距(给棉罗拉与给棉板之间)从入口到出口应该是逐渐减小的。据此,给棉板圆弧中心O和给棉罗拉O1之间有一偏距e,如图3-7所示。

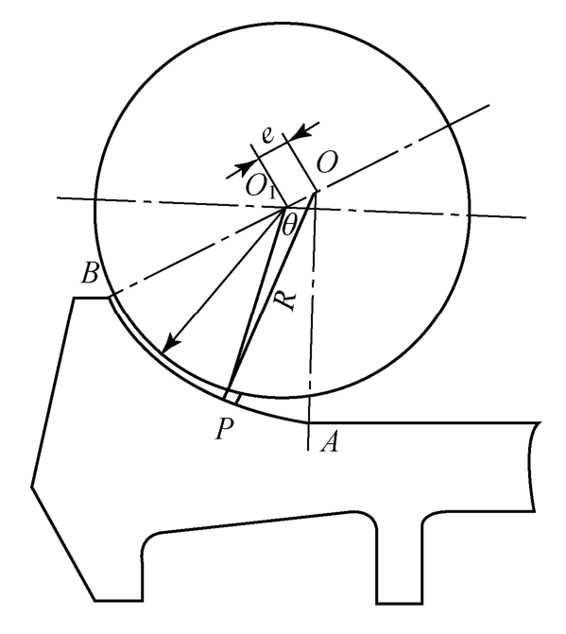

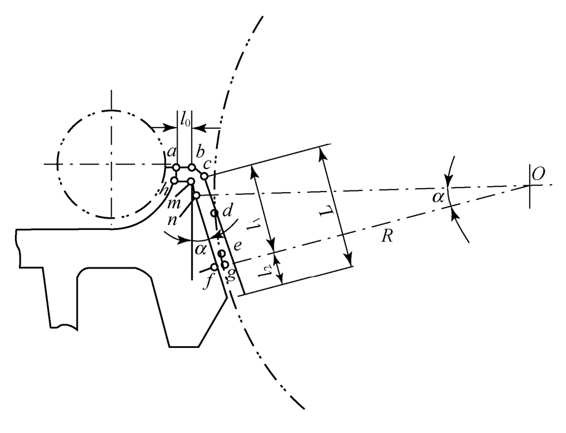

给棉板托持棉层的斜面长度L称为给棉板工作面长度,见图3-8。设刺辊和给棉板之间有任意隔距点f,它将长度L分为l1和l2两段,其中l1与鼻尖宽度l0之和称为给棉板分梳工艺长度S,即

式中:l3——给棉鼻在刺辊水平中心线以上的一段长度;

R——刺辊半径;

Δ——刺辊和给棉板在f点的隔距;(https://www.xing528.com)

α ——给棉板斜面的斜角。

长度S与刺辊分梳质量密切相关。可以设想,若分梳工艺长度小于纤维主体长度,则纤维在一端受钳口握持而另一端受锯齿梳理的情况下,很可能会被拉断。反之,若分梳工艺长度远大于纤维主体长度,则纤维还未得到梳理之前就可能被锯齿刮落或带走。所以,给棉板分梳工艺长度,理论上应取在原棉主体长度和品质长度之间。

图3-7 给棉握持钳口的隔距变化

图3-8 给棉板分梳工艺长度

如图3-8所示,刺辊分梳时锯齿从棉层表面点d切入,然后沿着圆运动轨迹直至切入深度最大的g点。由于在锯齿切入范围内的部分纤维被锯齿抓走,所以伸出给棉板钳口之下的棉层厚度逐渐变薄而成楔状。由图3-8可知,该棉层内各纤维受锯齿梳理的始梳点位置是变化的,棉层表面纤维的始梳点位置最高,底层纤维的始梳点位置最低。始梳点位置较高的一些纤维能得到较多锯齿的梳理,因而分梳透彻,但也易出现扯断。而靠近给棉板斜面底层的纤维得到较少甚至未得到锯齿梳理。经刺辊锯齿梳理后的纤维丛内棉束数减少,但短绒率增加。

刺辊与给棉板的隔距Δ对始梳位置d也有影响,Δ大则d点位置低,锯齿深入棉须较浅,分梳后棉束较多,短绒率较小。在机械状态允许的条件下应尽量偏小些。

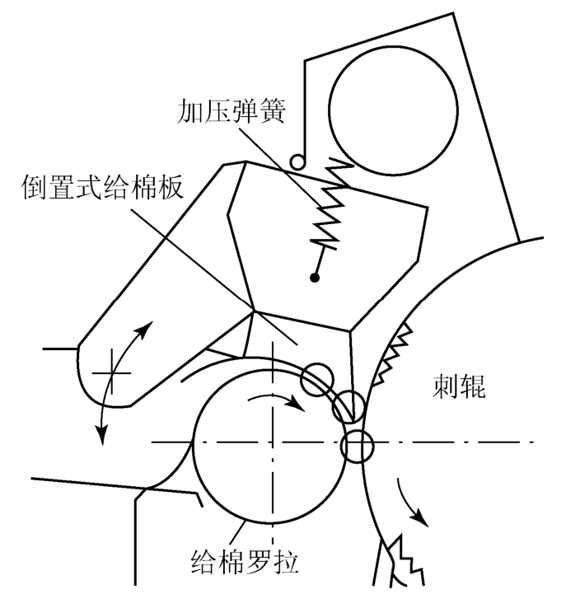

在传统的给棉机构中,棉丛的输送方向与刺辊的转动方向相反,棉丛必须经过一个显著的弯曲过程后才受到刺辊的梳理作用,对纤维的作用剧烈。因此,许多新型梳棉机采用了倒置式给棉机构,即给棉罗拉位于给棉板的下方,在给棉板的上方采用弹簧加压,使得棉丛沿刺辊的转动方向喂入,如图3-9所示。弹簧原件可控制棉网直接进入刺辊表面接受开松。这种给棉方式又叫顺向给棉,其最大的特点是对各种纤维的加工适应性强,纤维可以从握持点顺利地抽出,减少损伤。同时可通过调节给棉板的位置调节给棉握持点到刺辊梳针始梳点的距离,方便调节。

图3-9 顺向给棉

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。