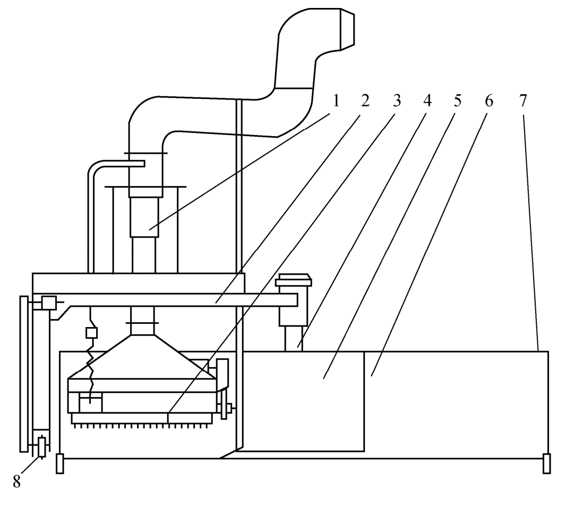

一、环行式自动抓棉机

FA002系列自动抓棉机由抓棉小车、输棉管、中心轴、圆墙板和地轨等组成,如图2-1所示。适用于抓取各种等级的原棉、棉型纤维以及76mm以下的中长纤维。该机抓棉打手的三项动作如下。

图2-1 环行式自动抓棉机

1—输棉管 2—抓棉小车 3—抓棉打手 4—中心轴 5—内圈墙板6—堆棉台 7—外圈墙板 8—行走轮

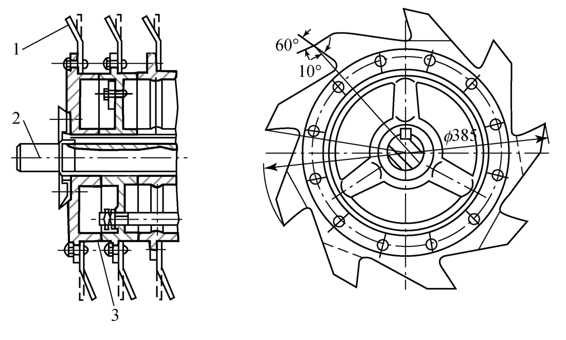

1. 抓棉打手自转 该机有一只高速回转的抓棉打手,包括锯齿刀片1、打手轴2和圆盘3。在打手轴1上装着31把锯齿圆盘刀(图2-2)。每把刀头都能伸出肋条以下2.5~7.5mm。当肋条紧贴着棉堆表面,各刀头就轮流地自肋条下抓走原棉,抛入打手上方的罩盖,即输棉管的进口内被气流带走,完成抓棉和输棉动作。抓棉打手属于高速回转件,不适宜频繁启停。因此,抓棉机工作过程中,抓棉打手总是保持转动。

图2-2 抓棉打手结构

2. 抓棉打手环行 抓棉打手在自转同时须相对于排列的棉堆表面作环形移动,才能实现连续抓棉。抓棉机的打手和罩盖等机件都固装在一个作环行的支架上而构成抓棉小车。该支架外端装有行走轮,与地轨滚动接触;其内端则搁在中心轴上构成转动副。依靠第二只电动机传动行走轮,抓棉小车即绕中心轴回转而作环行移动。此动作受前方机台控制。当前方机台不需供棉时小车停止环行,反之则继续环行。又若在抓棉过程中打手绕花导致转速下降甚至被堵住不转,与打手轴联接的离心调速器就关停传动打手和小车的电动机,并亮指示灯。小车绕中心轴的转速为0.59~2.96r/min。小车环行速度方向与打手工作速度方向相反,以形成顺向抓棉动作。(https://www.xing528.com)

3. 抓棉小车升降 抓棉小车每环行一周,打手部件须相对于棉堆表面下沉3~6m,沿棉堆表面继续抓棉。故对应于棉堆高度,打手须有一定的升降行程;但打手的最低工作位置与堆棉台底面之间要保持一定的间距。本机在抓棉小车的四角装有螺母,分别与四根直立螺杆配合。依靠第三只电动机通过链条和链轮传动使这四根螺杆作正或反回转,以完成抓棉小车的升降运动。小车每次下降运动的启停以及下降的极限位置分别用限位开关控制。

由于抓棉小车作环行运动,所以抓棉打手的外端沿大圆周移动,而内端则沿小圆周移动。但打手轴的转速是共同的,故如要求内外端各把刀片的抓棉量相等,或者棉块的开松程度相同,则在结构上就须使圆盘上的刀片数与其位置半径成线性相关,实际上,这是难于完全做到的。本机打手的31只圆盘,其刀片数的分布如下:第1~第12只圆盘(自内向外数起) ,每盘9齿刀片;第13~第20只圆盘,每盘12齿刀片;第21~第31只圆盘,每盘15齿刀片。这样便适当减少了内外端原棉开松程度的差异。如图2-2所示,圆盘上的刀齿以三齿为一组,相对于圆盘平面分别作平行、左斜或右斜三种分布,使刀片的击棉点互相错开,从而也提高棉块开松的均匀性。

输棉管下端联接罩盖,管体能随打手的升降而伸缩;其上端与固定输棉管联接,应能随小车打手环行而回转。

自动抓棉机的工艺作用有下列两点。

(1)开松原棉:棉打手各刀片连续地从棉堆内抓定原棉,使其成为棉块,从而实现原棉的开松。在满足机器产量和不损伤纤维的条件下、棉块应尽可能小些,松散些,以利于后道工序进行除杂和混和。影响原棉开松度的主要工艺参数有两个。一是作用在棉堆表面单位面积上的抓棉点数C,C=n×Z/( B×v),式中n是打手转速;Z是打手上的刀片总齿数:B是打手的轴向作用长度,v是打手轴向长度中心点的环行速度。所以提高打手转速,增加刀片总齿数,降低小车环行速度都能提高原棉的开松度。二是打手刀片伸出肋条的高度,此值小则棉块质量相对小,原棉开松度好。

(2)混配棉:在堆棉台上按照配棉成分摆放各种品种和等级的棉包。相同品种和等级的棉包不但要纵向分散而且要横向错开,才有利于混和均匀;从提高混和均匀性来看,参与混和的棉包数目宜多不宜少;但从减少生产面积来看,这数目又不宜太多。推荐棉包数为20~48只,化纤包数为6~12只。本机台可容纳棉包20~25只,如两台并联使用则参与混棉的棉包数可增加到50包(一般不同时使用)。单机产量为800kg/h。

环行式自动抓棉机的优点是占地少,机器轻巧;缺点是堆棉台面积偏小,混配作用较差。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。