一、粉 碎

制瓷泥料制备需要对原料进行拣选、风化。有些还需要煅烧处理,才能进行粉碎。之所以要对泥料进行粉碎是因为天然原料除含有主要的有用矿物之外,还含有许多影响瓷质的杂质。原料加工和精制的目的之一,就是为了获得成分较纯的原料,并改善原料的质量与性能,使之符合加工操作与制品质量的要求。天然原料如果不经过加工和精制处理,不可能进行后续的工艺过程,也不符合工艺过程和工艺性能的要求。例如,石状原料不经过粉碎就无法制泥,更谈不上干燥、成型和烧成坯体了。

为了使烧成时所发生的各种物理、化学反应过程有效地进行,并获得具有完全均一组织的瓷坯,必须将组成坯泥的各个组分经过适当的粉碎,以达到均匀细致的颗粒细度。原料颗粒小则能增加坯料的可塑性,有利于成型操作。颗粒越细,各个颗粒间的接触面积越大,颗粒间的空隙就越小,坯料的组织就更加致密。同时,促使坯料在烧成过程中的反应加速。颗粒越细,总表面积越大,反应进行的速度就越快。在烧成过程中,坯料内的各种成分易于互相化合而成组织致密的坯体,而且烧成温度还得以降低。

在古代,坯料粉碎的方法多使用水力、人工和畜力。粗碎处理后物料直径大于或等于4厘米。中碎处理后物料直径小于或等于0.5毫米。细碎处理后物料直径小于或等于0.06毫米。一般根据不同原料选用不同的粉碎方法和相关工具及器械。

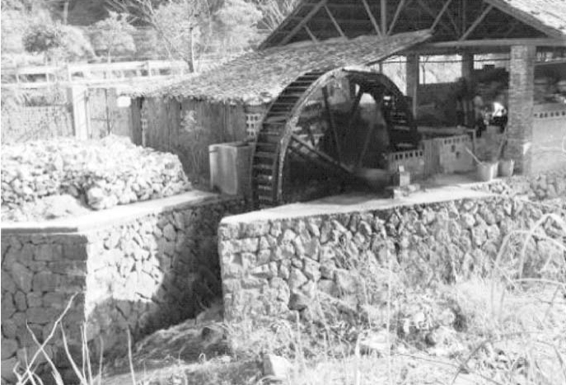

青瓷所用的原料,大部分为未完全风化的块状土质,其硬度不大。在粉碎时,直接在水碓内粉碎。水碓是古代利用水力资源推动木制水轮(见图2.6),带动装有成排石杵的轴承,日夜不停地舂碎碓中的瓷石(见图2.7)。现在,龙泉许多作坊为节约成本,还在使用水碓。水碓捣碎瓷土共需时间约24小时,然后取出进行水簸处理。水碓处理原料的优点是设备简单、成本低。

图2.6 驱动水杵的水轮(https://www.xing528.com)

图2.7 水碓粉碎石料

水碓粉碎的瓷土,颗粒度较细,可塑性较强,如图2.8所示。经显微镜观察,其颗粒多呈不规则的形态,间隙较大,有利于填充,使坯料内的颗粒堆积密度较大,各质点间结合较牢固而不易离散。碓出的制釉原料细颗粒呈不规则的几何形状,制成的釉烧成后玉质感强。

图2.8 粉碎后的瓷土

釉料在粉碎前需要经过一次煅烧,胎料则不用。制釉用的瓷土和紫金土等原料,经过煅烧,称为釉土。煅烧时,将瓷土及紫金土等原料分别放置于龙窑的尾部,瓷土的煅烧温度在1000℃左右,紫金土的煅烧温度在1000℃以下。煅烧后从窑内取出,用水碓或石轮碾机粉碎后进行淘洗。瓷土和紫金土颗粒较细,如不经煅烧,配成釉浆时黏度较大,上釉操作比较困难,釉容易剥落;同时也由于黏性大,在上釉时容易使釉和坯体之间带入气泡,而且不易排出,烧成后产品易发生跳釉现象。因此,釉料粉碎前需经过煅烧。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。