15.4.2.1 纳米硅薄膜材料

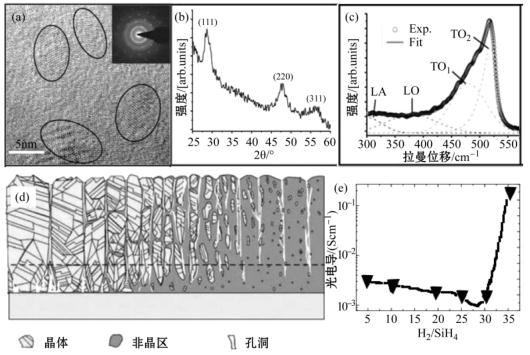

纳米硅(nc-Si:H)薄膜是一种包含有非晶硅相和晶体硅纳米颗粒的混相体系材料,其结构是无数个尺寸在10nm以下的硅晶粒包裹在无序的非晶硅(a-Si:H)网格当中[68]。典型微观表征包括图15.19(a)所示的透射电子显微图像,其中实线圈住的部分为结构类单晶的纳米晶粒部分,其余部分为无序的非晶硅网络;图15.19(b)所示的X射线衍射谱,图中给出了不同晶向的X射线衍射峰位角度和强度的信息,由此可以得出硅晶粒的尺寸;以及图15.19(c)所示的拉曼散射谱,给出不同声子带强度大小的信息,由此可以得出材料的结晶度。纳米硅材料的载流子迁移率、电导率和光学吸收系数(尤其体现在长波响应[69])都比多晶硅和非晶硅高,其光学带隙也可由纳米尺度效应调节到相应高效太阳电池所需要的带隙区域。同时在纳米硅材料当中,氢对光照产生的额外悬挂键缺陷起到了有效的钝化作用,材料沉积过程中晶化作用也使得纳米硅内部的弱Si-Si键以及悬挂键数量大大降低[70],因此纳米硅薄膜太阳电池在避免光致衰减方面比非晶硅更有优势[71]。非晶硅材料由于本身无序的网络结构而存在大量的悬挂键和缺陷结构,而纳米硅材料的晶态界面处有序的Si-Si结构(plate-like)却非常有利于载流子在材料中的电输运。

纳米硅薄膜的制备工艺与非晶硅相近,一般常用等离子体增强气相化学沉积(PECVD)来制备,通过增加反应气体中的氢气稀释比(H2/SiH4)即可实现非晶向晶粒的转化。纳米硅薄膜材料可以应用在柔性衬底上制备太阳电池,而且其耐高温性能优于晶体硅电池。与非晶硅锗(a-SiGe:H)材料相比,纳米硅的制备优势是不需要用到具有毒性、易爆而且价格高昂的气体锗烷。薄膜在制备过程中,等离子体会对薄膜表面产生轰击作用,这种轰击在一方面可以增加表面的区域性退火从而便于纳米晶粒的形成,而另一方面也可能对已经形成的晶粒进行轰击,导致晶粒无法继续长大。在纳米硅薄膜材料当中,除了包含非晶硅和纳米硅晶粒之外,还会存在一定的孔洞结构,这些孔洞结构会以单簇和团簇的结构方式存在。其中单簇的结构一般是以悬挂键的方式出现在非晶硅网络结构当中,团簇的结构里面包含大量的悬挂键,一般会出现在纳米晶边界处,使得材料的电输运性能下降。因此,在纳米硅薄膜生长过程中,需要控制好生产工艺,尽量减小材料的孔洞结构,使材料更加致密。图15.19(d)给出的是纳米硅材料的晶态成分随着工艺的改变而逐渐变化的过程。通常可以改变的工艺参数有温度、压强、功率、气体稀释比等,其中氢稀释比对材料的晶态比起到了比较重要的作用。图15.19(e)给出的是纳米硅薄膜光电导随氢稀释比改变而变化的情况,氢稀释比的不同会导致纳米硅薄膜的结构(晶态比以及晶粒大小)发生变化,从而导致体系电输运性质的改变。

图15.19 纳米硅材料透射电子显微图像(a)和纳米硅X射线衍射谱(b)及纳米硅拉曼散射谱(c)和纳米硅晶态比逐渐变化的趋势图(d)和纳米硅光电导随氢稀释比变化图(e)

纳米硅材料的光吸收是类直接跃迁方式,并且其量子结构不可定量调控,因此应用在薄膜太阳电池上,纳米硅材料必须达到一定厚度以及均匀性。而用PECVD来沉积纳米硅薄膜的速率通常比较慢(~0.05nm/s),工艺上可以用甚高频(VHF)技术来实现,但VHF在一定程度上增加了生产成本。同时,经验表明,纳米硅薄膜相关的电池效率随着纳米硅薄膜沉积速率的提升会呈现降低的趋势[72]。主要原因在于较高的沉积速率会导致薄膜内的缺陷密度含量上升,从而影响了材料的电学性能。想要避免产生材料内部的高缺陷密度,在等离子体中产生的离子能量应该低于缺陷形成的阈值能量,在PECVD沉积纳米硅薄膜过程中,通常可以通过改变气压来达到这一点,也可以在射频电极处外加一偏压来实现。

15.4.2.2 纳米硅薄膜太阳电池

Hazra等人[73]于1998年首次用纳米硅薄膜作为p-i-n结构太阳电池的本征i层,制备出了结构为玻璃/TCO/a-SiC/nc-Si:H/a-Si:H/Al的单结太阳电池,开路电压为0.93V,光电转换效率为8.7%,在长时间光照条件下具有优良的稳定性。美国United Solar Ovonic公司一直致力于柔性硅基薄膜太阳电池的产业化工作。在单结纳米硅薄膜太阳电池研发方面,该公司的纳米硅太阳电池初始效率达到10.56%。利用纳米硅材料稳定性比较高这一特点,该公司所研制的结构为a-Si:H/nc-Si:H/a-Si:H的三结电池,经美国可再生能源国家实验室(NREL)认证稳定效率达到12.5%[74]。

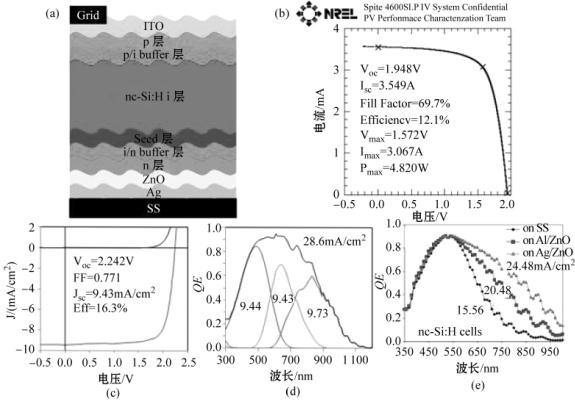

与非晶硅薄膜电池相比,高效的纳米硅电池结构不同之处在于在p/i界面以及i/n界面均需要增加缓冲层(buffer layer),同时在i/n界面还需要一层晶种层(seed layer),具体结构如图15.20(a)所示。纳米硅本征层非常容易受到掺杂杂质的影响,极少量的磷(P)混入本征层就会导致费米能级向导带边移动,降低靠近i/n界面的电场强度,进而会明显降低其量子效率谱的长波波段响应。因此作为i/n间缓冲层的非晶硅起到了阻止n层含P的杂质进入到本征纳米硅层的作用。i/n间非晶硅缓冲层的厚度范围在10~30nm之间,具体值与非晶硅生长工艺当中的氢稀释比相匹配,同时也与晶种层以及i层的生长工艺相关。此外,i/n间非晶硅缓冲层也可以降低衬底绒面结构对纳米硅电池所产生的副作用[75],从而提高绒面衬底的纳米硅电池性能。在i/n间非晶硅缓冲层之后沉积的晶种层通常需要比沉积非晶硅更高的氢稀释比,其主要作用是降低i层纳米硅的非晶孵化层(incubation layer)厚度,并且使得沉积出的i层具有更优化的晶态结构。作为p/i间缓冲层的非晶硅层主要可以提高电池的填充因子FF以及开路电压VOC。对于p-i-n结构的纳米硅太阳电池来说,p/i间缓冲层起到了p层向i层的过渡作用,可以降低非晶孵化层的厚度。而对于n-i-p结构的纳米硅太阳电池来说,由于沉积顺序的不同,没有p/i间缓冲层的电池漏电流比较大,从而降低了FF以及VOC[76]。p/i间缓冲层的厚度最佳值范围在20到30nm之间。超过此厚度范围,则电池的串联电阻会升高,FF变小。

(https://www.xing528.com)

(https://www.xing528.com)

图15.20 不锈钢(SS)衬底上纳米硅相关薄膜电池结构示意图(a)和Uni-Solar的大面积(400cm2)a-Si:H/nc-Si:H/nc-Si:H的三结电池NREL认证结果(b)和Uni-Solar 的a-Si:H/a-SiGe:H/nc-Si:H的三结电池性能参数(c)及QE测试结果(d)和不同材料的背反射层对纳米硅电池QE的影响(e)

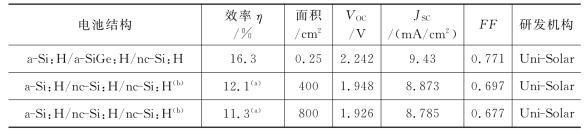

2012年United Solar Ovonic公司研制的不锈钢衬底上柔性大面积(400cm2)a-Si:H/nc-Si:H/nc-Si:H三结封装电池效率经NREL认证效率达到12.1%,其相关性能参数如图15.20(b)所示,此电池为目前硅基薄膜电池组件世界最高纪录。该公司曾于2011年报道其结构为a-Si/a-SiGe:H/nc-Si:H的三结太阳电池初始效率达到16.3%[77]。此高效电池的特点在于用高电导率的nc-SiOx:H层来替代中间a-SiGe:H电池的n层。应用此nc-SiOx:H层的优势在于一方面作为内反射层可以提高中间电池的电流,进而提高整个电池的短路电流;另一方面简化了沉积工艺,降低了此叠层电池结构的生产成本。电池I-V性能以及量子效率QE测试结果如图15.20 (c)和(d)所示。此外,不同成分的背反射层也会对纳米硅电池的短路电流产生影响。较优化的背反射层会提高电池的陷光效应。图15.20(e)所示的是不同背反射层的太阳电池量子效率结果。与不锈钢(SS)衬底相比,用Al/ZnO来做背反射层短路电流密度会提高30%~40%,用Ag/ZnO来做背反射层短路电流密度会提高50%~60%。

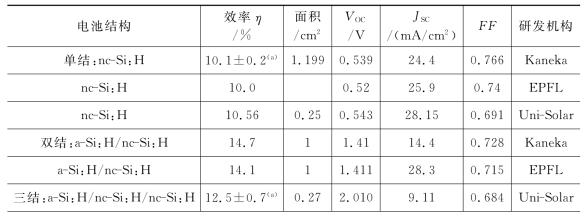

日本Kaneka公司一直致力于研究在玻璃衬底上沉积p-i-n结构的a-Si:H/nc-Si:H叠层电池。2003年,该公司曾报道其a-Si:H/nc-Si:H叠层电池初始效率达到14.7%[78],但没有提到其稳定效率,此后也没能重复做出如此高效率的电池。此结构的叠层电池问题在于顶层的a-Si:H层比较厚,会导致光致衰减效应。而相比之下,结构为a-Si:H/a-SiGe:H的叠层电池中,作为顶层的a-Si:H则相对比较薄。因此,为了提高电池的稳定效率,Kaneka公司在内反射层上面做了大量的研究工作。瑞士洛桑理工大学(EPFL)2011年报道带有内反射层的a-Si:H/nc-Si:H叠层电池效率达到14.1%[79]。表15.1给出了国际上纳米硅薄膜太阳电池目前的研发进展汇总信息。

表15.1 纳米硅薄膜太阳电池研究进展信息汇总

(续表)

(a)认证结果;(b)组件;Uni-Solar=United Solar Ovonic.

综上所述,大面积稳定的纳米硅薄膜太阳电池目前效率已经超过12%,研发的小面积电池效率超过16%,这些研发成果表明纳米硅太阳电池在薄膜太阳电池领域已有相当好的竞争力。但是必须解决的技术关键点就是沉积速率。如上文所提出的,一定厚度的纳米硅薄膜才使电池具有较高的光电流密度,同时具有较好的长波响应。a-Si:H或者a-SiGe:H电池的本征层厚度约为0.2~0.3μm,而nc-Si:H电池的本征层厚度需要达到2~3μm。为了使纳米硅电池在薄膜电池方面更具竞争优势,纳米硅薄膜的沉积速率应该达到1~2nm/s,高于目前a-Si:H或者a-SiGe:H材料~0.3nm/s的沉积速率。而比较高的沉积速率通常会伴随着纳米硅材料缺陷含量的增加,同时微观结构变差。因此高速沉积高质量的纳米硅薄膜将是纳米硅电池未来规模化应用的发展方向。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。