1991年,瑞士M.Gr-tzel教授将纳米多孔的概念引入到染料敏化太阳电池,以纳米多孔TiO2半导体作为电池的光阳极,获得了光电转换效率7.1%的染料敏化太阳电池(dye-sensitized solar cell,DSSC)[10]。此后,DSSC因其潜在的低成本、相对简单的制作工艺和技术等优势得到了广泛的重视。Gr-tzel研究组采用纳米多孔TiO2薄膜替代传统的平板电极,在1993年光电转换效率达到了10%,并于2001年和2004年,电池效率分别增加到了10.4%和11.04%[11]。在2011年,该研究小组采用新型的Cobalt(II/III)氧化还原电解液获得了高达12.3%的转换效率[12],这一结果可与非晶硅薄膜太阳电池的转换效率相媲美。

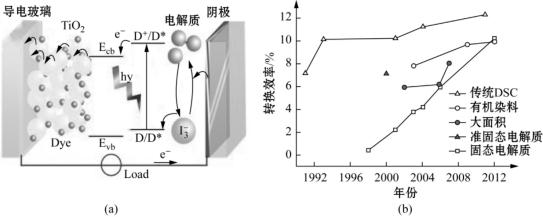

图15.7 DSSC结构与原理示意图(a)和近年来报道的各类DSSC年度最高转换效率(b)

DSSC的基本结构和工作原理如图15.7(a)所示。当光照射到被敏化了的纳米半导体氧化薄膜上时,染料分子受激跃迁到激发态;不稳定的激发态电子快速注入紧邻的纳米半导体氧化薄膜导带上,并被导电玻璃收集,然后通过外回路传输;染料分子失去的电子很快从电解质中得到补偿,电解质中的氧化-还原电对将空穴传输到对电极,与电子完成一次循环。

为了提高DSSC的光电转换效率和稳定性,降低电池制作成本,欧、美、澳、日以及中国等很多国家与企业投入大量的人力物力进行了基础研究和产业化探索,在纳米半导体多孔薄膜电极、染料、电解质和对电极等DSSC用关键材料以及大面积DSSC产业化前期研究等方面做了诸多的研究工作,并取得了显著的研究进展。图15.7(b)是近年来报道的各类DSSC年度最高转换效率。

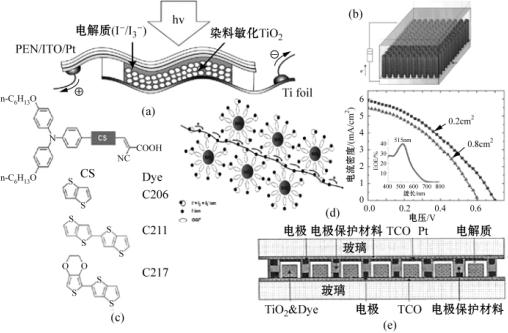

传统制备纳米多孔TiO2薄膜的方法是在纳米TiO2颗粒中加表面活性剂,研磨制备TiO2浆料,然后通过丝印或其他方法涂到导电基底上,经高温烧结活化制备出多孔纳米TiO2电极。而柔性材料,如塑料基底,一般使用烧结或冷压等技术。2006年Gr-tzel研究组开发出一种基于钛箔柔性基底的TiO2光阳极和基于ITO/PEN导电基底的镀铂对电极柔性太阳电池[见图15.8(a)],效率达到7.2%[13],这是目前柔性DSSC电池转换效率的最高值。这一成果让人们看到了柔性DSSC太阳电池应用的希望,但其光电极和导电基底的附着强度以及电接触还有待进一步考察。

图15.8 2006年Gr-tzel研究组开发出的柔性DSSC(a),2005年杨培东研究组研制的ZnO纳米线DSSC结构与性能(b),2009年王鹏研究组研制的高效有机染料C217(c),2009年孟庆波研究组研制的OGI/SiO2体系固态电解质(d)和戴松元研究组研制的大面积内部并联DSSC组件结构剖面图(e)

目前DSSC光阳极是利用规整有序的纳米结构薄膜制备电极。研究表明,有序排列的晶粒有助于提高电池的光电转换效率和光电流。此外,利用半导体复合体系(如TiO2,Nb2O5,ZnO,SnO2和A12O3等)组装复合半导体多孔薄膜电极也是纳米半导体研究的一个重要方向。2004年,日本Adachi教授领导的研究组用TiO2纳米管做电极材料其光电转换效率可达5%,随后用TiO2纳米线做电极其光电转换效率达到9.33%[14];2005年美国加州大学伯克利分校的杨培东教授将ZnO纳米线引入DSSC[见图15.8(b)][15]。为了改善电池的光伏性能,减小纳米结构电极界面的电荷复合,人们开发了多种物理化学修饰技术来改善纳米TiO2电极的特性,这些技术包括TiCl4表面处理、表面包覆和掺杂等。

根据DSSC的染料敏化剂结构中是否含有金属原子或离子,分为无机和有机两大类。无机类的染料敏化剂主要集中在钌(Ru)和锇(Os)类的金属多吡啶配合物、金属卟啉、酞菁、无机量子点等;有机染料包括合成染料和天然染料。与有机染料相比,无机金属配合物染料具有较高的热稳定性和化学稳定性。其中,多吡啶钌染料因具有非常高的化学稳定性、突出的氧化还原性质和良好的可见光谱响应特性,当前在DSSC中应用最为广泛且其应用前景也最为看好。在多吡啶钌染料中,以N3,N719和黑染料为代表,保持着DSSC的最高效率。近年来,以Z907为代表的两亲型染料和以K19为代表的具有高吸光系数的染料敏化剂是当前多吡啶钌类染料研究的热点。

纯有机类染料的种类繁多,成本较低,吸光系数高,便于进行结构设计。近年来,基于纯有机染料的DSSC发展较快,其光电转换效率已经与基于多吡啶钌类的染料相当。2009年,中国科学院长春应用化学研究所王鹏研究组研制出了一种有机染料敏化太阳电池。这种名为C217的有机染料[见图15.8(c)]在以乙腈为电解质溶剂的器件中达到了9.8%的光电转换效率[16]。研究人员将其与低挥发电解质结合,实现了光电转换效率达8.1%的长期光热稳定的染料敏化太阳电池。这两项指标已经非常接近钌染料。(https://www.xing528.com)

电解质使氧化态的染料分子再生,完成电池内部载流子的传输。从状态上可将电解质分为液态、准固态和固态三种电解质。最初液体电解质是由无机盐(KI,LiI)和I2溶于强极性、低黏度的有机溶剂组成。由于有机溶剂电解质对纳米多孔膜的渗透性好,氧化还原电对扩散快,DSSC光电转换效率的最高纪录都是在基于有机溶剂电解质特别是高挥发性有机溶剂电解质的太阳电池中获得的。但这些强极性、低黏度的有机溶剂容易挥发和泄漏,导致DSSC不稳定。

准固态电解质或固态电解质是DSSC应用中未来发展的另一个方向。就目前的研究情况来看,准固态电解质主要是在有机溶剂基或离子液体基液态电解质中加入胶凝剂形成凝胶体系,从而增强体系的稳定性;固态电解质研究得较多的是有机空穴传输材料和无机p型半导体材料。2000年,日本东芝研究人员开发含碘/碘化物的有机融盐凝胶电解质的准固态染料敏化纳米晶太阳电池,其光电能量转换率达7.3%。2004年,韩国Jong Hak Kim等使用复合聚合电解质制备了全固态染料敏化纳米晶太阳电池,其光电转换效率可达4.5%;2009年,中国科学院物理所孟庆波课题组制备了OGI/SiO2体系的固态电解质[见图15.8(d)],电池达到了5.85%的转换效率[17]。

在过去的十几年里,全世界各主要实验室和公司在不同面积DSSC上取得了不同的光电转换效率。由于DSSC以液态电解质为主的结构特点,高光电转换效率主要是在小面积电池上取得的,其中瑞士洛桑理工大学(EPFL)和日本夏普公司在小面积(面积小于1cm2)电池上取得超过11%的光电转换效率,荷兰国家能源研究所(ECN)取得了8.2%(面积2.36cm2)的光电转换效率。由于DSSC的特殊性,大面积电池的研制和产业化一直是该电池发展研究的难点(见图15.9),面积在300cm2以上实用化电池的效率还比较低,离产业化要求还有一定的差距。

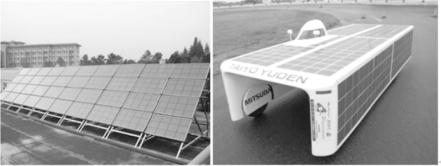

图15.9 产业化大面积染料敏化太阳电池组件及其应用

在DSSC产业化方面,澳大利亚STA公司在2001年5月建立了世界上第一个中试规模的DSSC工厂,并于2002年10月建立了面积为200m2的DSSC显示屋顶,集中体现了未来工业化的前景;日本夏普公司和Arakawa等分别报道了6.3% (101m2)和8.4%(100m2)的DSSC组件光电转换效率。这些结果为目前DSSC产业化研究的较好结果,也使人们对产业化的电池性能有了信心。

我国自1994年开展DSSC的研究以来,无论在DSSC的科学研究和产业化研究上都与世界研究水平相接近。在染料敏化剂、纳米薄膜修饰、电解质和电池光电效率上都做出很大贡献,在该领域具有一定的影响。在产业化研究上,特别是大面积DSSC上(见图15.10),中国科学院等离子体物理研究所制备出效率接近6%的15cm×20cm电池组件,并组装45cm×80cm的电池板[见图15.8(e)],无论单片电池还是电池板的光电转换效率,都成为目前较好的指标之一,500WP太阳电池示范电站更为我们下一步工业化生产打下了良好的基础。

图15.10 染料敏化太阳电池小型示范电站和动力汽车

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。