薄膜太阳电池组件可分为硅系薄膜太阳电池组件、Ⅱ-Ⅵ族化合物薄膜电池和多元系化合物薄膜电池。薄膜太阳电池组件由于耗材少等优点得到了广泛的关注,具体来说,薄膜太阳电池组件有如下优点:

(1)材料和制造工艺成本低。这是因为衬底材料,如玻璃、不锈钢、塑料等,价格低廉。高的光学吸收系数导致其所用材料很少;制作工艺为低温工艺,生产的耗电量小,能量回收时间短。

(2)易于形成大规模生产能力。这是因为薄膜工艺适合制作特大面积无结构缺陷的薄膜,只需改变气相成分或者气体流量便可实现p-n结以及相应的叠层结构,生产可全流程自动化。

(3)品种多、用途广。薄膜太阳电池易于实现集成化,器件功率、输出电压、输出电流都可自由设计制造,可以较方便地制作出适合不同需求的多品种产品。由于光吸收系数高,暗电导很低,适合制作室内用的微低功耗电源,如手表电池、计算器电池等。且适合在柔性的衬底上制作轻型的太阳电池,可以制造建筑幕墙(BIPV)。

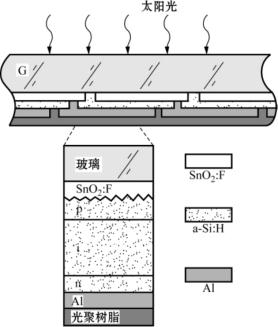

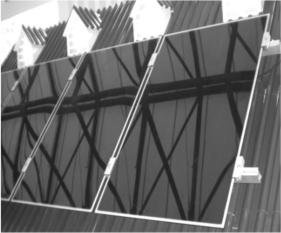

在薄膜太阳电池组件中,非晶硅薄膜太阳组件电池由于无毒、技术成熟等优点得到了广泛的应用。目前生产的非晶硅太阳电池组件分为三大类:第一类是以玻璃为衬底的刚性非晶硅太阳电池组件,它的基本结构是:玻璃/TCO/P(a-SiC:H)/I(a-Si:H)/N(a-Si:H)/Al;刚性非晶硅太阳电池组件大多用批处理的断续生产办法;第二类是以很薄的不锈钢板或塑料等柔性材料为衬底的柔性非晶硅太阳电池组件,其结构为柔性不锈钢板(或塑料板)/Al/n(a-Si:H)/i(a-Si:H)/p(a-SiC:H)/TCO,柔性非晶硅太阳电池组件大多用卷对卷(roll to roll)的连续生产方法;第三类是与建筑集成的非晶硅太阳电池组件(BIPV)。图9.25给出了单结非晶硅薄膜太阳电池组件的结构,图9.26是刚性薄膜非晶硅太阳电池组件的实物图。

刚性薄膜非晶硅太阳电池组件衬底通常为普通浮法玻璃,一般采用等离子增强化学沉积(PECVD)工艺生产,通过内部串联组成组件。前述章节中对薄膜太阳电池的原理给予了较多介绍,本章主要从生产工艺的角度对采用单室工艺生产的单结刚性非晶硅薄膜太阳电池组件予以介绍。

1)透明导电薄膜的制备

透明导电薄膜(TCO)用作a-Si:H太阳电池的前接触电极,通常由绒面SnO2:F组成,对它的主要要求是:①高的光透过率;②低的方块电阻;③均匀性要好。

图9.25 单结非晶硅薄膜太阳电池组件结构图

图9.26 刚性非晶硅薄膜太阳电池组件

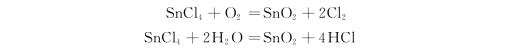

制备透明导电薄膜前,先要用中性洗涤剂清洗玻璃衬底,再用去离子水冲洗干净。绒面SnO2:F通常采用常压化学气相沉积(APCVD)来制备,反应过程如下:

为了提高SnO2的透过率和电导率,在沉积过程中通入C2H2F2,形成SnO2:F。SnO2:F呈粒状,其粒度大部分在0.2~0.3μm范围,实验还发现:晶粒的大小与沉积温度和膜厚有关,通常沉积温度升高,膜厚增加,晶粒变大。

2)透明导电薄膜的激光刻划

将制备好透明导电薄膜的玻璃衬底放在钇钕石榴石激光器的平台上,用激光将透明导电薄膜刻划,目的是分割单元电池,实现子电池的内部串联。

3)p(a-SiC:H)的沉积

在沉积p型非晶硅合金前,用去离子水冲洗刻划后的导电玻璃,烘干后放入PECVD放电室中,开始沉积。沉积p(a-SiC:H)的气源为SiH4,CH4,B2H6和He的混合气体,B2H6用来实现材料掺杂,He用作稀释气体,CH4的掺入是为了改善a-Si:H太阳电池窗口层的光学性质,通过CH4浓度的变化,就可以获得含C量不同的p(a-SiC:H)薄膜,而不同的含C量,非晶硅薄膜就有不同的光电特性,如光学带隙,明暗电导比等。

典型的制备a-Si:H薄膜p型层的工艺条件为:

沉积温度:200~300℃;

沉积压力:400~500mTorr;

射频电流:5~8A;

沉积时间:40~50s;

沉积厚度:80~90。

4)i(a-Si:H)本征层的制备(https://www.xing528.com)

沉积本征层a-Si:H的气源为SiH4和H2的混合气体。对单室沉积系统,在沉积本征层前,要用大量的电子级SiH4冲洗沉积室及相关气路,尽量避免各种杂质原子的污染。

本征层是光生载流子的产生区,a-Si:H太阳电池对本征层有两点要求,其一是尽量降低本征层中的空间电荷密度,提高光生载流子的寿命及迁移率,在确定的本征层厚度下,提高结内电场,从而提高光生载流子的收集效率和电池的稳定性;其二是要求有合适的厚度,尽量增加本征层中的光吸收。

a-Si:H本征层的性质主要取决于制备时的射频功率、基体温度、反应压力和气体流量等,另外,用H2稀释SiH4,生长的a-Si:H薄膜晶粒大,电导高。

典型的制备a-Si:H薄膜本征层的工艺条件为:

沉积温度:200~300℃;

沉积压力:600~700mTorr;

射频电流:3.5~5A;

沉积时间:2 500~3 000s;

沉积厚度:3 000~5 000。

5)n(a-Si:H)薄膜的制备

沉积n型层的气源为SiH4,PH3,H2和He的混合气体,其中PH3用来实现材料掺杂,n(a-Si:H)薄膜的结构和光电性能同衬底温度、气源配比、反应压力,射频放电功率、气体流量等因素紧密相关。由于沉积本征层时没有别的杂质气体,因此在沉积n(a-Si:H)之前,没有必要再用电子级SiH4冲洗沉积室及相关气路。典型的制备a-Si:H太阳电池n型层薄膜的工艺条件为:

沉积温度:200~300℃;

沉积压力:800~1 000mTorr;

射频电流:6A;

沉积时间:90~100s;

沉积厚度:300~400。

6)非晶硅合金层的激光刻划

为了将薄膜子电池隔离,且使Al电极与透明导电薄膜良好接触,将非晶硅合金层用激光刻划。

7)Al背电极的制备

在a-Si:H太阳电池中,通过真空蒸发制备Al电极。Al背电极的作用如下:①作为各子电池的负极;②作为各子电池间的串联通路;③可反射没有被非晶硅合金层吸收的长波限光子,增加太阳电池对光的利用率。

8)老化

将生产出的非晶硅太阳电池组件放入烘箱中做电性能老化,目的是稳定电池效率。

9)封装

在封装薄膜太阳电池组件前,可根据用户要求的输出电压和电流对薄膜太阳电池进行切割,切割之后再对薄膜太阳电池组件进行电性能测试,然后按不同的封装工艺进行封装。非晶硅太阳电池的封装有三种方法,一是在背面涂光聚树脂,再贴PVC膜,二是用双层玻璃封装,三是采用晶体硅太阳电池的层压工艺进行封装。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。