焊接是晶体硅太阳电池组件生产过程中的关键工序,焊接质量的好坏直接影响到组件的性能和寿命。焊接工艺主要包括单片焊接和串焊两部分。焊接方式分手工焊接和自动焊接两种。在晶体硅太阳电池的焊接过程中,除了电池片本身外,影响焊接效果的主要因素有以下几个方面:焊接温度,助焊剂,焊带以及操作者的操作规范等,不同的焊带和焊料对应着相适应的最优焊接工艺条件。

1)焊接方法

焊接分为手工焊接和自动焊接两种,目前,多数的晶体硅太阳电池组件都是使用的手工焊接,但是,随着劳动力价格的上升,自动焊接工艺也得到了越来越多的应用。手工焊接与自动焊接相比主要有以下几个特点:

(1)焊带的选择不同:手工焊接要求焊带的状态越软越好,软态的焊带在烙铁焊过之后会很好地和电池片接触在一起,应力小。对于自动焊接工艺,焊带必须要硬一些,这样有利于焊接机器对焊带的调直和压焊,太软的焊带用机器焊接容易变形,从而降低产品的成品率。

(2)由于材料的一致性存在差异,自动焊接的组件外观质量没有手工焊接的好。

(3)碎片率不同,手工焊接的碎片率较低,技术娴熟的操作工能使碎片率保持在1‰以下。

虽然目前自动焊接的碎片率高于手工焊接,一定程度上制约了自动焊接的应用,但是随着自动焊接技术的不断改良,碎片率的降低,自动焊接将会逐步普及。

2)晶体硅太阳电池的焊接原理

晶体硅太阳电池的焊接是典型的银锡焊,焊接微观过程可以概括为三个阶段:润湿阶段,扩散阶段和合金形成阶段。

润湿阶段:锡铅焊料迅速融化,银电极表层有玻璃体层,通过毛细作用使熔融的锡铅焊料向下润湿,与银电极充分接触。

扩散阶段:伴随着润湿,焊料在银电极上充分展开,焊料中的金属原子开始向银电极内部扩散。

合金阶段:焊接完成后,焊料开始冷却,冷却时,界面层首先以适当合金状态凝固形成金属结晶,然后结晶向着未凝固焊料方向生长,形成厚度约3~10μm的合金层,可以通过拉力测试来判断焊接质量。

3)影响焊接质量的因素分析

(1)焊接温度。

焊接温度包括烙铁温度和衬底温度两部分。焊接温度直接影响晶体硅太阳电池片的焊接质量,由微电子封装技术我们知道,无应力焊接可以通过预热和缓慢冷却来优化焊接曲线。电池片放置在温度恒定的焊接面板上进行预热,由于烙铁头温度相对较高,焊接面板起传热和使电池片受热均匀的作用,适当减小电池片上下温差,避免局部受热冲击过大造成隐裂。但是对于手工焊,要考虑到人的承受能力,所以一般衬底加热温度不超过60℃。

焊接过程中,由于烙铁温度较高,对电池片形成了一定温差,热的冲击也会比较大,使电池片由于热应力而产生变形,导致隐裂和碎片的产生。如果烙铁温度偏低,会造成虚焊。一方面焊接面上氧化层不易除去,出现沙粒一样的粗糙麻点,另一方面,主栅线不到一定温度值时也不能与锡形成很好的欧姆接触,形成虚焊。如果烙铁温度过高,造成电池片上下温差大,那么生产过程中由于焊接造成的碎片率就较高。(https://www.xing528.com)

对于手工焊接,我们还需要考虑焊接过程中电烙铁头接触涂锡带后,需要传热给涂锡焊带使其温度升高,这需要热量;焊料由固体变为液体也需要吸收热量;助焊剂的挥发同样需要热量;若达不到合适的温度,熔化的焊料和焊接基体不能形成合金。所以寻找合适的焊接工艺条件对晶体硅太阳电池组件生产非常重要。

(2)烙铁头尺寸。

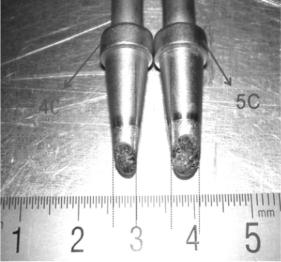

烙铁头又称烙铁嘴或焊嘴,对于不同的焊接环境和要求,可以选择不同形状和尺寸的烙铁头,对于晶体硅太阳电池的手工焊接过程来说,一般选择马蹄形(C型)烙铁头,尺寸大小一般为2C~5C,如图9.18所示。

图9.18 电池焊接用烙铁头的选择

选择正确的烙铁头尺寸和形状是非常重要的,烙铁头的大小与热容量有直接关系,烙铁头越大,热容量相对越大。进行连续焊接时,使用大尺寸的烙铁头,温度跌幅小,进而可保证焊接过程中所需要的热量,保证焊接质量。此外,因为大烙铁头的热容量高,焊接的时候能够使用比较低的温度,烙铁头就不易氧化,延长它的寿命。

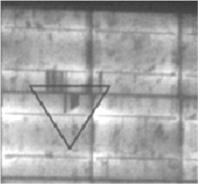

图9.19 烙铁头过大引起的断栅

但是如果烙铁头太大,一方面电池片受到的热冲击会变大,容易造成电池片内部隐裂,并且容易碰到旁边的细栅线造成断栅,图9.19给出了组件的电致发光图,由图可见,过大的烙铁头造成了电池细栅线从主栅线根部断裂。烙铁头太小热容量不够,不仅焊接慢,而且容易使焊带受热不均匀导致焊接质量不合格。所以烙铁头的尺寸要与焊带宽度相对应,使用时应挑选合适的烙铁头。

(3)助焊剂的选择。

在晶体硅太阳电池焊接过程中,助焊剂的使用影响到焊接的质量,而且直接影响到后续层压工艺的效果。在整个焊接过程中,助焊剂主要起到以下几个作用:助焊剂通过自身的活性物质在高温下作用,去除焊接材质表面的氧化层,同时使焊锡液的表面张力减小,增强焊锡液流动、浸润的性能,并且有时还能保护被焊材质在焊接完成之前不再氧化。

一般认为:用于光伏组件的助焊剂应尽可能满足如下要求:要有优良的焊接效果,使互连条与主栅线牢固结合;免去清洗工艺,即具有低固态含量;残留物在一定温度,湿度下保持惰性;在高温下能分解挥发;对电池本身,银浆及EVA无腐蚀性;对环境无污染,对操作者无毒,安全可靠。

(4)焊带的选择。

在晶体硅太阳电池单片焊接和串焊过程中,都需要用到焊带。焊带是晶体硅太阳电池组件焊接过程中的重要原材料,焊带质量的好坏将直接影响到光伏组件电流的收集效率,对电池组件的功率影响较大。

焊带的选用标准是根据晶体硅太阳电池片短路电流的大小来确定焊带的厚度,焊带的宽度要和电池的主删线宽度一致,焊带的软硬程度一般取决于电池片的厚度和焊接工具。焊带的厚度和电阻率与太阳电池组件的效率直接相关。焊带电阻是组件串联电阻的主要组成之一,由于焊锡的电阻率比铜要大,因此表面涂锡层的成分不会明显影响焊带电阻,焊带电阻主要由焊带本身的尺寸规格和铜基材的材质决定。增加焊带宽度或者厚度,能降低焊带电阻,从而降低组件的串联电阻,提高晶体硅太阳电池组件的填充因子和峰值功率,减少封装的功率损失。但是由于宽于正面电极宽度的焊带会遮挡入射光,引起电流损失,所以推荐在不影响碎片率的前提下,使用较厚的焊带。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。