前已述及,晶体硅太阳电池组件是把晶体硅太阳电池热压密封在钢化玻璃上形成的具有一定功能的单元,对太阳电池而言,通过封装,可以达到以下目的:具有坚固的机械支撑;物理上做到了绝缘;电学上达到了绝缘;光学上起到了增透作用;热学上达到了热传递的效果。

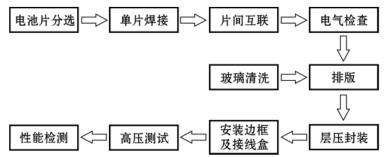

图9.8为晶体硅太阳电池组件的制备工艺流程。

图9.8 晶体硅太阳电池组件制备工艺流程

下面对上述工序予以简要介绍:

1)电池片分选

由于生产出来的电池片性能不尽相同,通常一个低功率的电池将使整个组件的输出功率降低,所以为了将性能一致或相近的电池组合在一起,应根据其电性能参数进行分选。电池片分选一般是按照电池的效率来分档,也可以按照定电压下的电流来分档。

2)单片焊接

单片焊接是将焊带焊接到电池正面(负极)的主栅线上,焊带为镀锡铜带,焊带的长度约为电池边长的两倍,多出的焊带在背面焊接时与后面的电池片的背面电极相连。

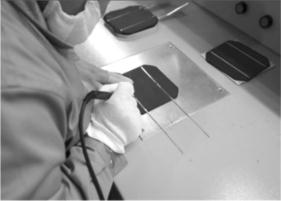

晶体硅太阳电池的焊接有手工焊接和自动焊接两种。由于设备焊接对电池的一致性要求较高,目前大多数组件都是采用手工焊接来生产的,图9.9为手工单片焊接。

图9.9 手工单片焊接

对晶体硅太阳电池片单片焊接的要求是:焊带焊接光滑、无毛刺、无虚焊、脱焊、无锡珠;焊接平直,牢固,用手沿45°左右方向轻提焊带不脱落;焊带均匀的焊在主栅线内,焊带与电池片的主栅条的错位不能大于0.5mm;焊接后的单片完整,无3mm2以上的尖锐缺角损伤,电池表面清洁。

3)串焊

串焊是指将焊接好的单个电池片从背面互相焊接成一个电池串,目前的生产工艺大多也为手工焊接,电池的定位主要靠焊接模板,不同规格的组件使用不同的模板,焊接模板下部具有加热装置,由于焊接模板具有传热作用,可以对电池片进行加热,这样减小了电池片焊接过程中的热冲击,减少了电池片的隐裂和虚焊。焊接过程中,操作者使用电烙铁将“前电池”的正面电极焊接到“后电池”的背面电极上,这样依次将单个电池片串接在一起,并在电池串的正负极焊接出引线。图9.10为晶体硅太阳电池串焊。

对串焊的要求是:焊带焊接光滑、无毛刺、无虚焊、脱焊、无锡珠;焊带均匀的焊在背电极上;电池片间距控制在1.5±0.5mm。

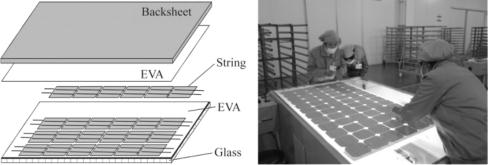

4)叠层

叠层是指将组件串、玻璃和切割好的EVA,TPT背板按照一定的层次铺设好,并引出电极,准备层压。叠层时保证电池串与玻璃等材料的相对位置,调整好电池串之间的距离。叠层顺序由上向下依次为:背板、EVA、电池串、EVA、钢化玻璃,图9.11为叠层图。

图9.10 晶体硅太阳电池串焊

图9.11 晶体硅太阳电池组件的叠层顺序

对叠层的要求是:不得有色差过大的电池片在同一个组件上;汇流带焊接光滑、无毛刺、无虚焊、脱焊、无锡珠;焊接尺寸符合工艺要求;电池串定位准确,串与串之间间隙一致,误差±0.5mm;电池串正负极摆放正确;EVA、TPT要覆盖住钢化玻璃,钢化玻璃、TPT均毛面对电池,EVA则光面对电池;组件中无杂质、污物、手印、焊带条残余部分;电池片无损坏,单片完整;条形码粘贴位置正确,方向一致;引出线无短路现象。

5)层压

将叠层好的半成品组件放入层压机内,通过抽真空将组件内的空气抽出,然后加热使EVA熔化,将电池、玻璃和背板黏接在一起,图9.12给出了晶体硅太阳电池组件的层压示意图。(https://www.xing528.com)

为了避免将“黑心”片、隐裂或裂掉的电池层压进组件,通常在层压前要对叠层好的半成品进行电致发光(EL)检查。在检查过程如果发现有“黑心”片、裂片等,那么将叠层好的组件返回叠层台,把“黑心”片、裂片拆除,换上好的电池片。图9.13给出了叠层后出现“黑心”片及裂片的组件。

图9.12 晶体硅太阳电池组件层压

图9.13 叠层后出现“黑心”片及裂片的组件

对层压的要求是:组件边缘10mm内不允许有气泡产生,其他地方Φ4mm的气泡不多于2个/m2;Φ2mm的气泡不多于4个/m2;Φ1mm的气泡不多于8个/m2;背面鼓包不能超过工艺要求;汇流条无严重扭曲,无短路。

6)修边

层压完的晶体硅太阳电池组件,EVA会向外延伸固化形成毛边,不利于边框的安装,因此必须用美工刀将其切掉,方便后续装框工艺,图9.14给出了晶体硅太阳电池组件修边的示意图。

在对晶体硅太阳电池组件修边时,边缘EVA的清除要干净,但不能伤及背板。

7)安装边框及接线盒

给玻璃组件装上铝边框,增加组件的整体强度,进一步的密封电池组件,延长电池的使用寿命。边框和玻璃组件的缝隙用硅胶填充,各边框间用铝合金角键连接;同时,在组件背面引线处黏接接线盒方便组件与外引线的连接,图9.15给出了晶体硅太阳电池组件安装边框及接线盒的示意图。

图9.14 晶体硅太阳电池组件修边

图9.15 安装边框及接线盒

安装边框及接线盒的技术要求是:边框平整、挺直、无划伤;铝合金框两条对角线相差的绝对值小于4mm;铝合金框安装孔的尺寸允许偏差±1mm;边框交接处,缝隙小于0.5mm,平面高低不超过0.3mm;硅胶从组件的边框边缘均匀溢出;接线盒以及配件无损坏,配件齐全;二极管标签清晰,管脚连接适当,保证有散热间隙;引出线与接线盒、旁路二极管与接线盒的电气连接与机械连接牢固可靠;汇流条引出长度适当,不得有短路隐患;接线盒位置准确,与四边平行,美观;底部有硅胶均匀溢出,与背板接触无可视缝隙。

8)检测

检测的目的是对组件的外观进行检验和电性能参数进行测试,测试条件为标准条件,即:AM1.5,25℃,1 000W/m2,图9.16为太阳电池组件的电性能模拟测试。

图9.16 太阳电池组件的电性能模拟测试

目前,用于太阳电池组件电性能模拟测试的太阳模拟器主要有两种,一种是下打光(见图9.16),另一种是上打光。下打光便于集成在组件流水线里,但由于光源距离组件太近,要达到好的光的均匀性,就必须采用线光源,上打光的太阳光模拟器光源距组件距离远,光的均匀性好,但不便于集成在流水线里。

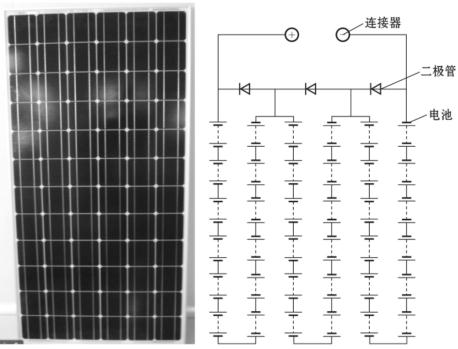

图9.17给出了用72片125mm×125mm单晶硅太阳电池串联组成的组件的外形图及连接关系,目前的工业水平是每平方米输出功率可以达到155W以上。

图9.17 72片125mm×125mm单晶硅太阳电池组件

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。