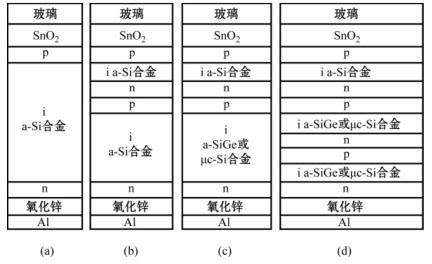

非晶硅、微晶硅太阳电池的结构是基本相同的。但从实用化的角度考虑,经常以非晶/微晶叠层电池的结构形式出现,以便于充分利用它们的优点。按照太阳电池的p-i-n结构和本征层带隙可以归结成以下四类电池:

(1)单结、单带隙(a-Si:H或μc-Si:H)硅基薄膜太阳电池。

(2)双结、同带隙(a-Si:H/a-Si:H)硅基薄膜太阳电池。

(3)双结、双带隙(a-Si:H/a-SiGe:H或a-Si:H/μc-Si:H)硅基薄膜太阳电池。

(4)三结、三带隙(包括a-Si:H/a-SiGe:H/a-SiGe:H、a-Si:H/a-SiGe:H/μc-Si:H 或a-Si:H/μc-Si:H/μc-Si:H三种类型)硅基薄膜太阳电池。

对于上述四种基本类型的硅基薄膜太阳电池,如果它们都采用导电玻璃作为衬底,则它们的结构示意图可归纳为图7.21所示。

图7.21 以玻璃作为衬底,四种硅基薄膜电池结构示意图(a)单结薄膜电池 (b)双结同带隙薄膜电池 (c)双结双带隙薄膜电池 (d)三结、三带隙薄膜电池

7.4.2.1 单结硅薄膜电池

单结硅薄膜电池主要包括p-i-n型和n-i-p型单结非晶硅和微晶硅电池。

单结p-i-n电池一般沉积在玻璃衬底上,p,i,n三层按顺序连续沉积。此时由于光是透过玻璃入射到太阳电池的,所以将玻璃叫做衬底。在沉积p-i-n之前,需要先在玻璃衬底上沉积一层透明导电氧化物(TCO)薄膜。透明导电氧化物膜有两个作用,一是充当减反射膜,使更多的光进入太阳电池;二是作为电池的顶电极。其中,p层常称为窗口层,通常采用掺硼的非晶硅碳合金(a-SiC:H)。非晶硅碳合金禁带宽度较大,光透过率较高,可以有效地提高电池的开路电压和短路电流。但是,由于在p/i界面存在带隙的不连续性,界面处容易产生界面缺陷态而产生复合,降低电池的填充因子(FF),所以,一般采用一个缓变的碳过渡层(Buffer Layer),这样可以有效地降低界面缺陷态密度,提高填充因子。在沉积过渡层之后,连续沉积本征层和n层。背电极直接沉积在n层上。常用的背电极为氧化锌和铝(ZnO/Al)复合背电极。

n-i-p电池通常是沉积在不透明的衬底上,如不锈钢、塑料等。由于硅基薄膜中空穴的迁移率比电子的要小近两个数量级,所以硅基薄膜电池的p区应该生长在靠近受光面的一侧。n-i-p结构的特点是:首先在金属/氧化锌背反射电极上沉积n层,然后依次沉积本征层和p层,p层上的顶电极为铟锡氧化物(ITO)上加金属栅电极来增加其电流的收集率。ITO厚度很薄,很难具有粗糙的绒面结构,所以,这种电池的光散射效应主要取决于背反射膜的绒面结构,对背反射膜的要求比较高。

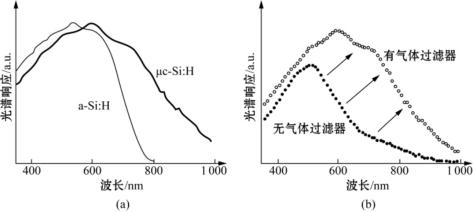

近年来,微晶硅电池作为多结电池的底电池或中间电池得到了深入的研究。与非晶硅相比,虽然其长波吸收系数比非晶硅高,但短波吸收系数比非晶硅小得多。为了提高电池的短路电流,微晶硅电池的本征层要比非晶硅电池的本征层厚得多。通常情况下微晶硅的本征层厚度都在一到两个微米左右。由于微晶硅电池的优良长波响应,因此单结电池的短路电流比非晶硅电池的要大。图7.22(a)所示是非晶硅和微晶硅太阳电池光生电流的光谱响应曲线的比较。

图7.22 微晶硅、非晶硅电池量子响应曲线(a)和含杂质不同的微晶硅电池量子响应曲线比较(b)[1]

从图中可以看出,非晶硅电池在波长为800nm时,光谱响应基本为零。这是由于非晶硅的禁带宽度一般在1.75~1.85eV间。而微晶硅电池的光谱响应延伸到超过1 000nm,在1 000nm处,光谱响应还有将近15%~20%。良好的长波响应是由于微晶硅的禁带宽度较小。微晶硅的光学禁带宽度介于非晶硅和单晶硅之间,通过测量微晶硅电池的反向饱和电流的温度依赖关系,B.Yan和他的同事们发现微晶硅的迁移率禁带宽度介于1.2~1.3eV间[1]。较小的禁带宽度决定了微晶硅电池的开路电压较小,一般条件下微晶硅电池的开路电压在0.5V左右。

与非晶硅电池相比,微晶硅电池对杂质比较敏感。图7.22(b)所示是两个微晶硅电池量子响应曲线的比较。其中一个电池是在没有气体过滤器(purifier)的条件下制备的,而另一个是在装有气体过滤器的条件下制备的。从图中可以看到,在没有气体过滤器时,电池的中长波响应较差,而在装有气体过滤器的条件下制备的微晶硅电池的中长波量子响应得到明显的改进。微晶硅电池对杂质的敏感主要是对氧,氧原子在微晶硅中形成弱施主掺杂,使微晶硅电池的本征层中费米能级向上移动。同时本征层中的内建场集中到p/i界面,而使本征层中大部分区域与n区之间的内建场强度降低,从而使电池的长波响应变坏。

7.4.2.2 多结硅薄膜电池

多结硅薄膜太阳电池主要包括双结叠层和三结叠层硅基薄膜太阳电池。

1)a-Si:H/a-SiGe:H双结叠层太阳电池[1]

对于a-Si:H/a-SiGe:H双结叠层电池的底电池,其最佳锗硅比大约在15%~20%。相应的禁带宽度在1.6eV左右。利用这种材料得到的单结a-SiGe:H电池的开路电压在0.75~0.8V间,短路电流密度可达21~22mA/cm2。利用这种a-SiGe:H底电池和a-Si:H顶电池组成双结叠层电池可以得到总电流密度约为22~23mA/cm2。美国联合太阳能公司所报道的最佳a-Si:H/a-SiGe:H的初始和稳定转换效率分别为14.4%和12.4%。(https://www.xing528.com)

2)a-Si:H/μc-Si:H双结叠层太阳电池[1]

如前所述,微晶硅电池(μc-Si:H)在长波响应和稳定性方面比非晶锗硅要好,因此a-Si:H/μc-Si:H双结电池成为广泛研究的器件结构。特别是微晶硅的禁带宽度接近于单晶硅的1.1eV,是理想的底电池的本征层。在具有良好的背反射膜的情况下,单结μc-Si:H电池的短路电流密度可以达到27~29mA/cm2,甚至超过30mA/cm2。为了与底电池的电流相匹配,要求顶电池的电流密度要达到13~14mA/cm2,如此高的电流对于本征层的厚度控制要求很高。厚的a-Si:H本征层有两个问题。首先是顶电池的填充因子会下降,其结果是直接影响双结电池的转换效率。其次是影响双结电池的稳定性。正如前面提到的,厚的本征层直接导致本征层中内建电场强度的降低,导致载流子的收集困难。这种情况在光照后的电池中尤为明显。

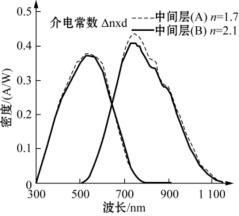

目前,解决该问题的方法,是在a-Si:H顶电池和μc-Si:H底电池之间插入一层起半反射膜作用的中间层,利用这层半反射膜将部分光子反射回顶电池,从而增加顶电池的电流。图7.23所示是有和没有半反射膜的双结电池结构示意图。图7.24所示是采用不同折射率中间层的双结电池的量子响应曲线。从图中可以看出,中间层折射率为1.7比折射率为2.1的效果好。利用这种电池结构,Kaneka公司取得了初始转换效率为14.7%的双结叠层电池。

3)a-Si:H/a-SiGe:H/a-SiGe:H三结叠层太阳电池[1]

图7.23 日本Kaneka公司有和没有中间层的a-Si:H/μc-Si:H双结叠层电池结构[1]

图7.24 采用不同介电常数的双结电池的光谱响应曲线[1]

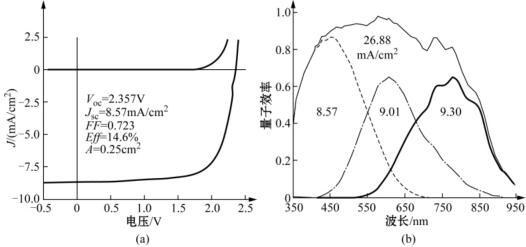

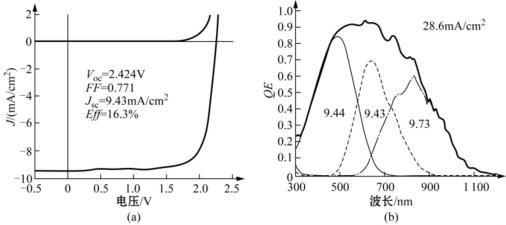

为进一步提高太阳电池的效率,三结叠层电池成为研究的对象。早在20世纪80年代,美国能源转换器件公司(ECD)就开始了a-Si:H/a-SiGe:H/a-SiGe:H三结叠层太阳电池的研究。其电池结构是以不锈钢为衬底。早在1987年他们就取得了13%的初始转换效率。在1997年他们又取得了14.6%的初始效率和13.0%的稳定转换效率。图7.25所示是高效三结a-Si:H/a-SiGe:H/a-SiGe:H电池的电流-电压曲线(a)以及量子转换效率曲线(b),该电池的稳定效率为13%。

图7.25 a-Si:H/a-SiGe/a-SiGe三结电池J-V曲线(a)和量子效率(QE)曲线(b)

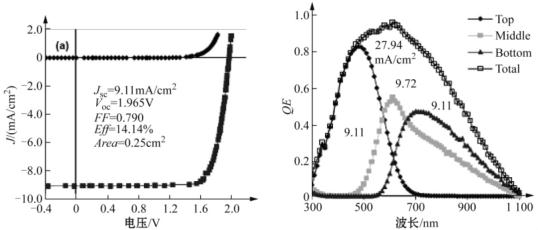

4)a-Si:H/a-SiGe:H/μc-Si:H三结叠层太阳电池[21]

美国联合太阳能公司a-Si:H/a-SiGe:H/μc-Si:H三结叠层电池取得了16.3%的初始转换效率。图7.26所示是高效a-Si:H/a-SiGe:H/μc-Si:H三结电池的电流-电压曲线和量子效率(QE)曲线。从图中可以看出,底电池的光谱响应可延伸到1 100nm。这是由于微晶硅电池的长波响应比非晶硅锗好,可以对太阳光谱进行有效的利用。与a-Si:H/a-SiGe:H/a-SiGe:H三结叠层电池相比,微晶硅底电池不仅可以提高电池的填充因子,而且可以提高电池的稳定性。

图7.26 高效a-Si:H/a-SiGe:H/μc-Si:H三结电池的电流-电压曲线(a)和量子效率(QE)曲线(b)

5)a-Si:H/μc-Si:H/μc-Si:H三结叠层太阳电池[1]

利用a-Si:H/μc-Si:H/μc-Si:H三结叠层电池结构可以有效地提高电池的稳定性。美国联合太阳能公司利用这种电池结构取得了14.1%的初始效率,经过100mW/cm2白光,1 000小时,50℃下光照,稳定电池效率达到13.3%,超过了用a-Si:H/a-SiGe:H/a-SiGe:H三结叠层太阳电池得到的13.0%的稳定效率(该电池的初始效率为14.6%)。图7.27是a-Si:H/μc-Si:H/μc-Si:H三结叠层电池的电流-电压曲线和量子效率曲线。

图7.27 高效a-Si:H/μc-Si:H/μc-Si:H三结电池的电流-电压曲线(a)和QE曲线(b)[1]

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。