表面制绒腐蚀是晶体硅光伏电池制作工艺的第一步。在制绒加工前,先要腐蚀去除硅片表面由线切割时造成的10μm左右厚度的机械损伤层[1]。通常使用20%左右的NaOH或KOH溶液,在90℃条件下腐蚀0.5~1min,以去除这一机械损伤层。

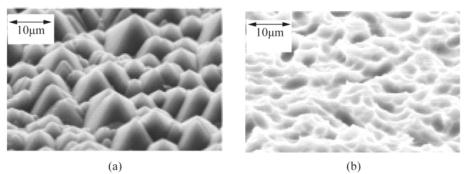

单晶硅表面制绒采用含有一定乙醇含量的1%~2%低浓度的碱溶液(NaOH),它在各种晶面上具有不同的腐蚀速率(各向异性腐蚀)。一般说来,晶面上的原子密度越高,也就越难腐蚀,因此各向异性腐蚀趋向于终止在原子密度最高的(111)晶面上。实际上这种低浓度的碱溶液在(111)晶面上的腐蚀速率是(100)晶面上的几百倍。溶液中乙醇的作用是帮助形成一定数量的金字塔的顶端,并在腐蚀的过程中保护这些金字塔顶端。因此,制绒腐蚀最终导致在(100)晶向的硅片表面产生许多密布的表面为(111)面的四面金字塔,如图6.3(a)所示。由于腐蚀过程的随机性,方锥体的大小不等,以控制在1~4μm为宜。

图6.3 单晶绒面结构(a)和多晶绒面结构的SEM照片(b)

近年来,制绒技术的工艺研究产生出很多的制绒添加剂产品,最先是保证完美无缺陷的绒面表面,后来又发展为控制产生小尺寸的金字塔,因为较小尺寸的金字塔可以提高电池的短路电流密度Jsc。近来,最新的制绒添加剂甚至完全取代了乙醇,这样减少了化学药品的成本以及废液处理的成本。

由于多晶硅中的晶粒具有各种晶向,不能用上述各向异性腐蚀方法制绒。因此多晶硅表面的制绒通常采用HNO3和HF混合溶液,在低温下对硅片进行各向同性腐蚀,它利用切片机械损伤处腐蚀较快的原理,在硅片表面形成凹槽状的绒面结构,如图6.3(b)所示。(https://www.xing528.com)

晶体硅的折射率很高(折射率为3.8),使其表面反射率高达35%以上,绒面表面是为了降低硅表面的反射。图6.3(a)中的金字塔的(111)表面与(100)硅片表面的夹角是54.7°。如图6.4所示,垂直入射光在金字塔的斜坡面上有65%进入硅片,其他35%被反射后仍然以约20°角向硅片方向前行,直到再次到达另一个金字塔的斜坡面上第二次进入硅内,从而使硅表面的反射率下降到12%左右。多晶硅的表面只有一部分区域可以实现这种二次吸收,但它的反射也能大大降低到小于20%。另外,如图6.4所示,进入硅片的光线也改变了垂直射入的方向,在更接近硅表面发射区的区域被吸收,这相当于增加了有效少数载流子扩散长度(收集长度),从而有助于提高光生电流。

图6.4 垂直入射光在硅片绒面表面被反射后有第二次机会进入硅片

在表面制绒之后,需要对硅片进行清洗,去除表面的金属沾污以及残余的制绒溶液中的NaOH和硅酸钠。研究表明5%的HCl稀释液去除金属离子的效果很好,所以大规模生产中常常使用HCl稀溶液清洗硅片后,再用稀HF去除氧化膜。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。