本征的硅晶体是超纯材料,在实际应用中,需要故意掺入一定量的电学杂质(掺杂剂),才能控制硅晶体的导电类型和电阻率,得到实际需要的电学性能,制备相应的器件。对于晶体硅太阳电池而言,一般是利用电阻率在1~3Ω·cm左右的p型硅晶体作为基础材料,然后通过扩散n型杂质,形成表面n型区域,构成p-n结,形成太阳电池的核心单元。

由于n型硅晶体的少子寿命长等特点,近年来利用3~6Ω·cm左右n型硅晶体作为基础材料的电池工艺也得到了关注和发展。该技术通过扩散p型杂质,形成p-n结,可以制备高效的硅太阳电池。

因此,在硅晶体生长时掺入合适的掺杂剂就成为一个重要的关键问题。硅单晶是IV族元素半导体,要得到p型硅晶体,一般需要掺入III族元素杂质,如B,Al,Ga 和In;要得到n型半导体,需要掺入V族的P,As和Sb元素。但是,在实际应用中,选择何种掺杂剂,则取决于掺杂剂在硅熔体中的分凝系数、蒸发系数以及需要的掺杂量。对于p型掺杂,由于Al,Ga和In元素在硅中的分凝系数很小,难以得到所需要的晶体电阻率,所以很少作为硅晶体的p型掺杂剂;而B元素在硅中的分凝系数为0.8,而且它的熔点和沸点都高于硅的熔点,在熔硅中很难蒸发,是硅晶体最常用的p型掺杂剂。而对于n型掺杂,P、As和Sb元素在硅中的分凝系数较大,都可以作为掺杂剂;它们各有优势,应用在不同的场合,而P是直拉硅单晶中最常用的n型半导体掺杂剂。

式(5-19)是硅晶体的电阻率ρ和掺杂剂浓度Cs的关系式:

![]()

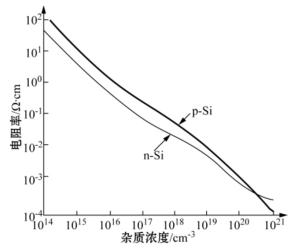

式中:σ是电导率,e是电子电荷(1.6×10-19 C),μ是电子或空穴的迁移率,分别为1 350cm2/V·s和480cm2/V·s。对于1Ω·cm的p型掺硼硅晶体而言,硼的掺杂浓度为1.4×1016 cm-3;而对于1Ω·cm的n型掺磷硅晶体而言,磷的掺杂浓度为4.2×1015 cm-3。图5.14是室温(300K)下,电阻率和掺杂浓度的关系。

由图可知,通过控制掺杂剂的浓度,就可以控制硅晶体的电阻率和载流子浓度。在硅晶体生长时,一般通过在原料硅装料的同时,加入一定量的高纯掺杂剂(B,P等),当多晶硅熔化时,掺杂剂就熔入硅熔体,通过晶体生长,最终进入硅晶体,达到掺杂的目的。因此,硅单晶的电阻率主要取决于在硅熔体中加入的掺杂剂的量。根据平衡分凝系数公式:

![]()

可以算出硅熔体中需要掺入的杂质的重量,公式如下:

式中:W是高纯多晶硅的重量,d为硅的密度,M是杂质原子量,N0是阿佛伽德罗常(https://www.xing528.com)

图5.14 室温(300K)下硅晶体电阻率和掺杂浓度的关系

数,CS是硅晶体头部的杂质浓度。

太阳电池用硅晶体一般利用高纯的硼(B)或磷(P)作为掺杂剂,掺杂剂本身的纯度超过99.999%~99.999 9%,通过掺杂不同量的掺杂剂,硅晶体的电阻率得到控制。但是,在实际生产中,硅晶体的掺杂常常利用B,P和硅的合金或者B,P的氧化物等作为掺杂剂,因此,式(5-21)还要根据实际使用的掺杂剂进行修正。

另外,掺杂剂在硅熔体中的蒸发会直接影响硅晶体中的掺杂浓度。由于原料硅的熔化和晶体生长都需要一定时间,随着原料硅的熔化和晶体生长的进行,蒸发系数大的掺杂剂会不断从硅熔体的表面蒸发,导致硅熔体中的相关掺杂浓度不断降低,此时实际硅晶体中的掺杂浓度要低于计算值。如熔硅中的P掺杂剂的蒸发系数就比较大,如果利用直接掺磷的方法,P很容易从熔体表面蒸发。

进一步地,太阳电池用硅晶体掺杂量还受原料质量影响,特别是铸造多晶硅材料,常常使用微电子工业、太阳能光伏用的硅晶体的头尾料、边皮料和破损片等回收料作为原料硅,其本身就已掺杂的,这些原料中的掺杂浓度会对硅单晶的最终掺杂量产生重要影响,甚至导致材料反型。其次,石英坩锅和Si3N4涂层的杂质在晶体生长过程中也可能扩散到晶体内,除了影响材料的少数载流子寿命,也可能影响其掺杂浓度。为了避免原料硅和石英坩埚的影响,可以利用同种硅原料和坩锅在不掺杂的情况下,首先生长直拉硅晶体,通过测试硅晶体的电阻率,转化为载流子(电子或空穴)浓度Ci,得到硅原料和石英坩锅中杂质对硅晶体载流子浓度的影响,然后再计算要得到所要电阻率的硅晶体的掺杂量。

最后,为了减少B和硅晶体中氧杂质的作用而形成的具有光衰减效应的硼氧复合体,人们也利用硅晶体中掺镓(Ga)制备p型硅晶体,作为硅太阳电池的基础材料。但是,镓在硅中的分凝系数太小,只有0.008,因此,晶体的底部和上部的电阻率相差很大;如果以晶体头部(底部)作为目标电阻率进行掺杂,晶体尾部(上部)有部分晶体的电阻率将不符合电池生产的要求,造成材料的浪费,从而不利于降低规模生产的成本。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。