虽然直拉硅单晶和铸造多晶硅是太阳电池的基础材料,占据了太阳能光伏市场的85%以上的份额。但是,如上所述,两种硅晶体各自有不同的优缺点。直拉硅单晶缺陷密度低、晶体质量好;而且晶向单一为<100>,通过成熟的碱腐蚀工艺,可以制备较低表面反射率的绒面;因此,其太阳电池效率高。但是,直拉硅单晶的单位能耗高;对原料硅的质量要求高;晶体头尾和边皮切割造成的硅材料损耗大;另外,直拉硅单晶含有较高浓度的氧杂质,在光照的条件下,硅太阳电池中存在着严重的光致衰减效应,其绝对光电转换效率随光照时间逐渐下降2%~4%;而且直拉硅晶体一般会去除圆柱体的部分圆弧,使之成为圆角方形,其仍然无法覆盖满整个太阳电池组件的面积,导致单位面积组件功率的降低,同时还带来了辅助材料上的浪费。另一方面,正方形的铸造多晶硅单位能耗低;对原料硅要求不高;晶体边皮切割损耗相对较小,成本具有明显的优势。但是铸造多晶硅中有大量的晶界和高密度的位错,金属杂质和碳杂质、氮杂质浓度较高,会在缺陷处形成沉淀;另外,铸造多晶硅由于其晶粒的随机取向,无法使用各向异性的碱制绒工艺,通过利用各向同性的酸腐蚀液生成大小均匀的浅腐蚀坑,与<100>的单晶硅表面形成的金字塔结构相比,腐蚀坑的表面结构限光效果比较差,这也导致了制绒后的铸造多晶硅平均表面反射率比单晶硅要大10%左右,严重影响铸造光电转换效率;所以铸造多晶硅的光电转换效率平均比直拉单晶硅低1.0%~1.5%。

将直拉硅单晶和铸造多晶硅技术的优点结合起来,借助于底部籽晶,利用铸造技术生长铸造单晶硅(又称铸造准单晶或类单晶),是近年来发展的新的硅晶体生长技术。这种材料集成了直拉硅单晶和铸造多晶硅优点,具有正方形、单晶、氧浓度低、光衰减低、结构缺陷密度低的特点,成为一种比较理想的太阳电池用新型硅晶体材料。

早在20世纪70年代,T.F.Ciszek等人就提出通过籽晶辅助,在铸造炉中通过定向凝固生长得到单晶硅[42]。到2008年前后,BPSolar公司开发了近商业化的铸造单晶硅实验产品(Mono2TM)[43]。在2009年以后,我国的研究机构和公司对铸造单晶硅技术进行了大量的研究,并实现了规模产业化。

铸造单晶硅生长的基本原理是:利用定向凝固铸造多晶硅的技术和设备,在石英坩埚底部放置单晶作为籽晶;在晶体生长时,通过控制温度场,保持籽晶或部分籽晶在化料过程中不熔化,然后晶体在未熔化的籽晶上沿垂直方向外延生长,最终完成晶体生长,使得晶锭中央的大部分区域是单晶。

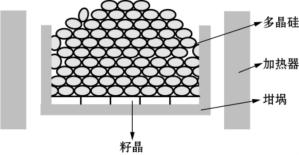

在晶体生长前,首先在坩埚底部平面放置同一晶向的单晶硅块,铺满整个坩埚底部,作为籽晶,如图5.11所示。单晶籽晶可以来自直拉硅单晶,一般切成方形或长方形,籽晶的厚度一般在1~5cm之间;籽晶铺放时,籽晶间要尽量不留空隙地铺满坩埚底部;然后,将细小的多晶硅料填满籽晶与坩埚壁之间的缝隙;最后,将原料硅和掺杂剂放入坩埚。

图5.11 铸造单晶硅生长时单晶籽晶放置示意图

(https://www.xing528.com)

(https://www.xing528.com)

图5.12 铸造单晶硅晶锭的实物照片(a)顶部 (b)底部

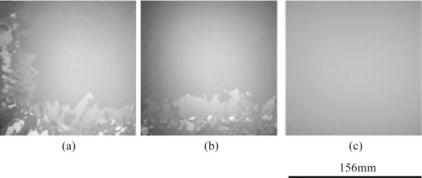

在晶体生长时,通过控制加热功率,保证整个过程中坩埚底部的籽晶始终有一部分为固体状态。当所有硅料都熔化完毕后,缓慢降低加热器功率并提升隔热笼,随着热量从底部慢慢流失,硅熔体会在籽晶上沿<100>方向缓慢结晶,直到整个晶体生长完成。图5.12所示是420kg、820×820mm2铸造单晶硅锭的顶部和底部的照片,从底部照片中可以清晰地看到单晶籽晶的形态和大小,而顶部的照片显示出在晶锭的中部是单晶结构,在晶锭的周边区域存在多晶区域。

从上图也可以看出,利用底部籽晶和现有的定向凝固技术,并不能生长完全的单晶锭,只有中间部位约60%~70%左右的面积是单晶,而周边部分依然是多晶,这也是被称为“准单晶”或“类单晶”的原因。图5.13显示的是铸造单晶硅顶角、边缘和中央部位晶片的照片,顶角的硅片两边有多晶区域,边缘的硅片一边有多晶区域,而中央部位的硅片则是完全的单晶。这种晶锭四周出现多晶硅区域现象的产生原因在于:在晶体生长时,石英坩埚壁的温度比中心部分低,形成温度梯度,熔硅在坩埚壁上优先异质形核结晶,生长出晶向各异的晶粒核心,这些小晶粒会在后续生长过程中成为其他晶粒形核的中心,导致晶粒不断生成,也使得多晶区域继续朝着硅锭中央扩展。

图5.13 铸造单晶硅顶角 (a)边缘 (b)中央 (b)部位晶片的照片(晶片大小156×156mm2)

由于铸造单晶硅的单晶部分具有无晶界、氧浓度低、光衰减小、绒面减反射小等直拉单晶硅和铸造多晶硅的综合优点,其太阳电池效率比普通多晶硅要高0.7%~1.0%左右,得到产业界的广泛关注。仅仅采用传统的低成本的铸造技术,就可以获得高效的太阳电池用硅单晶料,这为太阳能光伏产业提供了一种新的硅晶体材料选择。

但是,铸造单晶硅也存在一些弱点:①需要单晶籽晶,增加了晶体生长的成本;虽然如果工艺得当,单晶籽晶可以2~3次重复使用,依然是增加了部分成本;②周边多晶硅区域的面积约占整个晶锭面积的30%~40%,这部分的硅晶体的质量比普通多晶硅的质量要差,电池效率要低;也就是说,如果是G5的晶锭(即按5×5的方式可以切割成25个晶块的晶锭),边缘将有16个含有多晶区域、电池效率低的硅块,仅有9块中间部分的晶块是完全单晶的;③边缘含多晶区域的硅片,利用酸腐蚀制绒后,表面呈现明显色差,对太阳电池组件的美观也产生影响;④虽然晶锭中间部分是单晶,但是在冷却过程中热应力的作用,单晶中依然存在大量位错缺陷,使得其电池效率比普通的直拉硅单晶的效率要低0.5%左右。因此,铸造单晶硅的大规模工业生产应用还需要进一步降低成本。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。