直拉硅单晶是利用籽晶提拉的技术(即Czochralski技术)生长的硅单晶,称为Czochralski Si,简称CZ Si;该技术称为直拉法,又称切氏法。直拉法生长晶体的技术是由波兰的J.Czochralski在1917年发明的,1952年Teal等人利用这种方法生长了直拉硅单晶[28];在此基础上,Dash提出了直拉硅单晶生长的“缩颈“技术[29],G.Ziegler提出了快速引颈生长细颈的技术,从而构成了生长无位错直拉硅单晶的基本方法。目前,直拉法已是硅单晶制备的主要技术,这也是太阳电池用硅单晶的主要制备方法之一。

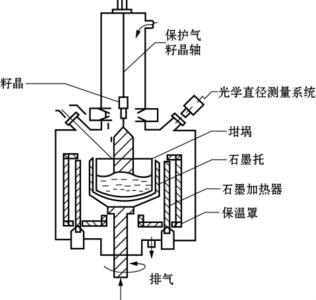

直拉硅单晶晶体生长设备及原理如图5.5所示。从图中可见,直拉单晶炉的最外层是金属外壳,并具有水冷系统进行隔热;中间是保温层,里面是石墨加热器,形成了具有加热、保温、隔热作用的炉体。在炉体下部有一石墨托,固定在支架上,可以上下移动和旋转,在石墨托上面放着石墨坩锅,在石墨坩锅里置有石英坩锅。在坩锅的上方,悬空放置着籽晶轴,同样可以自由上下移动和转动。所有的石墨件和石英件都是高纯材料,以防止部件中的杂质对直拉硅单晶的污染。

图5.5 直拉硅单晶晶体生长示意图

在直拉硅晶体生长时,通常通入低压的高纯氩气作为保护气,可以减少硅晶体中的碳杂质浓度,提高晶体质量。另外,浙江大学在20世纪80年代发明了氮保护气生长直拉硅单晶技术,也可以利用高纯氮气作为直拉硅单晶的保护气体[30,31,32]。

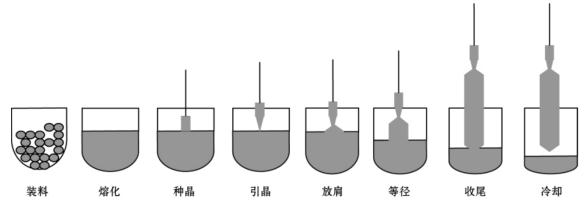

直拉硅单晶的生长工艺一般包括:装料、熔化、种晶、缩颈、放肩、等径和收尾等步骤,具体工艺过程如图5.6所示。

1)装料

直拉单晶硅一般利用高纯多晶硅作为原料,有时也利用微电子工业或太阳能光伏用直拉单晶硅的头尾料、边皮料或其生产线破损片等回收料,或者将高纯多晶硅和回收料以一定比例混合作为原料。值得注意的是,由于头尾料、边皮料或其生产线破损片等回收料的来源复杂,其电学性能和掺杂情况不清楚,如控制不当,会直接影响直拉硅单晶的电学性能,导致硅单晶反型或电阻率漂移等。

图5.6 直拉硅单晶生长工艺过程图

在清洗好炉膛后,首先将硅原料放入高纯的石英坩锅。在装料时,要注意原料硅放置的位置,不能使石英坩锅底部有过多的空隙,因为在多晶硅熔化时,底部首先熔化,如果在石英坩锅底部的多晶硅有过多的空隙,熔化后熔硅液面将和上部未熔化的多晶硅有一定的空间,使得多晶硅会跌入到熔硅中,造成熔硅外溅。硅原料之间也不应该有较多的空隙,这样会使硅原料的装载量较少,不利于提高生产效率。因此,在实际生产时,在加装大块硅原料时,也可以加入硅颗粒、硅粉等材料,以充填块状硅原料的间隙,以增加生产效率。另外,在装料时,原料硅特别是大块原料硅不能碰到石英坩锅的上边沿,以免熔化时这部分原料硅会粘结在坩埚的上边沿,而不能熔化到熔硅中,在硅原料熔化过程或晶体生长过程中,这些硅料跌入熔硅,最终影响晶体的生长。

在装入硅原料的同时,常常会加入掺杂剂,以控制硅晶体的电学性能。

2)熔化

熔化又称“化料”。即在硅原料装料完成后,将坩锅放直拉单晶炉中的石墨坩锅中,然后将单晶炉抽成一定的真空,再充入一定流量和压力的高纯氩气(氮气)作为保护气。随后,通过对石墨加热器通电,使炉体加热升温。当石英坩埚内温度超过硅材料的熔点1 412℃时,硅原料开始熔化,最终形成硅熔体。同时,掺杂剂也会熔化在硅熔体中。

原料硅熔化后,需要保温一段时间,使熔硅的温度和流动达到稳定,然后再晶体生长,称为“稳定”阶段。

3)种晶

种晶又称“浸润”阶段。在硅晶体生长时,首先将单晶籽晶固定在旋转的籽晶轴上,然后将籽晶缓缓下降,离液面数毫米处暂停一会,称为“烤晶”,目的是使籽晶温度尽量接近熔硅的温度,以减少籽晶接触液面时可能引起的热冲击,那样会在生长的晶体中引入位错缺陷。随后,将籽晶轻轻浸入熔硅,使头部首先少量溶解,使籽晶和熔硅形成一个固液界面;然后,将籽晶逐步提升,和籽晶相连并离开固液界面的硅原子温度降低,形成硅单晶,这个阶段称为“种晶”。

籽晶一般是已经精确定向好的单晶,可以是长方形或圆柱形,直径为5mm左右,籽晶截面的法线方向就是直拉硅单晶的晶体生长方向,对于太阳电池用硅单晶其晶向一般为<100>方向。籽晶制备后,还需要化学抛光,去除表面损伤,避免表面损伤层中的位错延伸到生长的直拉硅单晶中,也可以减少由籽晶表面带来的可能金属污染。

4)缩颈

去除了表面机械损伤的无位错籽晶,虽然本身不会在新生长的硅晶体中引入位错,但是在籽晶刚碰到液面时,由于热振动可能在晶体中产生位错,这些位错甚至能够延伸到整个晶体。因此,在50年代Dash[29]发明了“缩颈”技术,可以生长无位错的单晶。

硅单晶作为金刚石结构,其滑移系为{111}滑移面的<110>方向。通常硅单晶的生长方向为<111>或<100>,这些方向和滑移面{111}面的夹角分别为36.16° 和19.28°;一旦位错产生,将会沿着滑移面向体外滑移,如果此时硅单晶的直径很小,位错很快就滑移出硅单晶表面,而不是继续向晶体体内延伸,以保证直拉硅单晶能无位错生长。

因此,“种晶”完成后,籽晶将快速向上提升,晶体生长速度加快,新结晶的硅单晶的直径将比籽晶的直径小,可达到3mm左右,其长度约为此时晶体直径的6~10倍,称为“缩颈”阶段。但是,缩颈时硅单晶的直径和长度会受到所要生长硅单晶的总重量的限制,如果重量很大,缩颈时的硅单晶直径就不能很细。

但是,随着硅晶体直径的增大,硅晶体的重量也不断增加。在这种情况下,籽晶能否承受晶体重量而不断裂就成为人们关心的问题。尤其是采用“缩颈”技术后,其籽晶半径最小处只有3mm。最近,有研究者提出利用重掺硼单晶或掺锗的重掺硼单晶作为籽晶,利用重掺硼或锗可以抑制种晶过程中位错的产生和增殖的原理,采用“无缩颈”技术,同样可以生长无位错直拉硅单晶。

5)放肩

在“缩颈”完成后,一般会将晶体(籽晶)的提升速度大大降低,使得硅晶体不仅沿晶体生长方向生长,也使得晶体沿径向方向生长。此时,硅晶体的直径急速增加,从籽晶的直径增长到所需要的直径,这个阶段为“放肩”。而放肩阶段的晶体长度一般要小于最后的晶体直径。

6)等径

当放肩达到预定晶体直径时,将晶体的提升速度加快,并保持几乎固定的速度,此时让硅晶体保持固定的直径生长,此时的阶段称为“等径”。(https://www.xing528.com)

在硅晶体等径生长时,在保持晶体直径不变的同时,要注意保持单晶的无位错生长。有两个重要因素可能影响晶体的无位错生长,一是晶体径向的热应力,二是晶体炉内的细小颗粒。在硅晶体生长时,坩锅的边缘和坩锅的中央存在着温度差,有一定的温度梯度,使得生长出的硅单晶的边缘和中央也存在温度差,一般而言,这个温度梯度随半径增加呈指数变化,从而导致硅晶体内部存在热应力;同时,晶体离开固液界面后冷却时,晶体边缘冷却得快,中心冷却得慢,也加剧了热应力;如果热应力超过了位错形成的临界应力,新的位错就能形成。另一方面,从硅晶体表面挥发的SiO气体,在炉体的壁上冷却,形成了SiO颗粒,如果这些颗粒不能及时被排除出炉体,就会掉入硅熔体,最终进入硅晶体,破坏晶格的周期性生长,导致位错的产生。

在等径生长阶段,一旦位错生成,就会导致硅晶体外形的变化,俗称“断苞”。通常,硅晶体在生长时,外形上有一定规则的扁平棱线。如果是<111>晶向生长,则有三条互成120°夹角的扁平主棱线;如果是<100>晶向生长,硅单晶则有四条互成90°夹角的扁平棱线。在保持硅晶体单晶生长时,这些棱线应该连续不断;一旦位错产生,棱线将中断。这个现象可在生产中用来判断晶体是否正在无位错生长。

7)收尾

在晶体生长结束时,硅晶体的生长速度再次加快,同时升高硅熔体的温度,使得硅晶体的直径不断缩小,形成一个圆锥形,最终晶体离开液面,硅单晶体生长完成,最后的这晶体的直径不断变小,以致脱离硅熔体,这个阶段是“收尾”。

硅单晶生长完成时,如果硅晶体突然脱离硅熔体液面,其中断处受到很大的热应力,超过硅中位错产生的临界应力,将导致大量位错在界面处产生,同时位错向上部单晶部分反向延伸,延伸的距离一般能达到一个直径。因此,在硅晶体生长结束时,要逐渐缩小晶体的直径,直至很小的一点,然后再脱离液面,完成单晶生长。

8)冷却

直拉硅晶体生长完成后,要放在晶体炉中随炉冷却,直至冷却到接近室温,然后打开炉膛,去除单晶。在冷却过程中,一般需要同时通入保护气体。

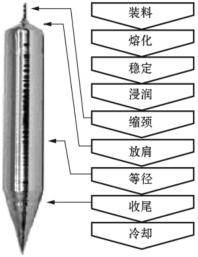

图5.7 直拉硅单晶相应生长部位和晶体生长步骤的关系示意图

图5.7是直拉硅单晶的照片,图中还指出了晶体相应的部位和晶体生长步骤之间。除了上述晶体生长的不同阶段外,实际生长过程很复杂。除了坩锅的位置、转速和上升速度,籽晶的转速和上升速度以及保护气体的流量、压力等常规工艺参数外,热场的设计和调整是至关重要的。

除了上述介绍的直拉硅单晶的生长的基本技术和工艺之外,也有一些改进的直拉硅单晶生长的工艺,可以应用在太阳能光伏用直拉硅单晶的制备上。

1)磁控直拉硅单晶生长

在硅晶体生长时,由于熔体中存在热对流,将 导致在晶体生长界面处温度的波动和起伏,在晶体中形成杂质条纹和缺陷条纹;同时,热对流将加剧熔硅与石英坩锅的作用,使得熔硅中氧浓度升高,最终进入硅晶体。随着硅晶体直径的增加,热对流也增强,因此,抑制热对流,对硅单晶的质量改善作用很大,特别是可以降低和控制硅单晶中主要杂质氧的浓度,从而改善硅单晶电池的光电转换效率。

利用磁场抑制导电流体热对流,是磁控硅单晶生长的基本原理。通常,在磁场中运动的带电粒子会受到洛伦兹力的作用,如下式所示:

![]()

式中:q为电荷,v为运动速度,H为磁场强度。由上式可知,具有导电性的硅熔体在移动时,作为带电粒子,硅熔体会受到与其运动方向相反的作用力,从而使得硅熔体在运动时受到阻碍,最终抑制了坩锅中硅熔体的热对流。

在直拉硅单晶生长时,增加磁场,抑制了热对流,改善了晶体质量;但是,磁场增加了生产成本。在设计好温度场的情况下,磁场中硅晶体的生长速度可以提高,从而可以相对降低生产成本。但是,无论如何,磁控直拉硅单晶的生产成本要高于普通直拉硅单晶,一般应用在超大规模集成电路用大直径硅单晶(直径300mm)的生产上,在太阳电池用直径硅单晶的制备上基本不用。

2)重装料直拉硅单晶生长

通常,直拉硅单晶在收尾后,脱离液面,完成晶体生长。但是,晶体需要继续保留在晶体炉内,等到温度降低到接近室温后,才打开炉膛,将直拉硅单晶晶棒取出。而留在坩锅内的熔硅,冷却后形成多晶固体,并粘连在石英坩埚的内壁上;由于硅材料和石英坩埚的热膨胀系数不同,因此冷却后石英坩锅会破裂,不能用于下一次的硅晶体生长,而需要将破裂的坩锅更换。同时,需要清扫炉膛,然后再重新装料,以便生长新的硅晶体。这个过程消耗了较多的时间,而且更换高纯石英坩锅也增加了生产成本,所以,重装料直拉硅单晶生长技术得到了发展[33]。

重装料直拉硅单晶生长技术就是在硅单晶收尾后,迅速移去,然后在籽晶轴上装上多晶硅棒,将多晶硅棒缓慢溶入硅熔体,从而达到增加硅熔体的目的。当新加入的多晶硅棒全部熔化后,重新安装籽晶,进行新硅单晶的生长。在这个过程中,由于省去了多晶硅冷却和进、排气的时间,而且石英坩锅可以重复利用,使得生产成本大幅度降低。

但是,在重装料直拉硅单晶生长时,由于不断地加入多晶硅,硅熔体中集聚的杂质量增加;同时,随着时间的延长,石英坩锅的腐蚀也越来越厉害,更多的杂质,特别是氧杂质,会溶入到硅熔体中,最终使得硅熔体中的杂质浓度上升,晶体的质量变得较差。因此,重装料直拉硅单晶生长的次数会受到一定的限制。

3)连续加料直拉硅单晶生长

在直拉硅单晶生长时,如果在熔硅中不断加入多晶硅和所需要的掺杂剂,使得熔硅的液面基本保持不变,硅晶体生长的热场条件也就几乎保持不变,这样硅晶体就可以连续生长。当一根单晶生长完成后,移出炉外,装上另一籽晶,可以进行新单晶的生长。显然,连续加料直拉硅单晶生长可以节省大量的时间,也可以节省高纯坩锅的费用,使得硅晶体的生产成本大幅度降低。

通常,有三种连续加料的技术。一是连续固态加料,也就是利用颗粒多晶硅,在晶体生长时直接加入到熔硅中;二是连续液态加料,晶体生长设备分为熔料炉和生长炉两部分,熔料炉专门熔化多晶硅,可以连续加料,生长炉则专门生长晶体,两炉之间有输运管,通过熔料炉和生长炉之间的不同压力来控制熔料炉中的熔硅源源不断地输入到生长炉,并使生长炉中熔硅液面高度保持不变;三是双坩锅液态加料,即是在外坩锅中放置一个底部有洞的内坩锅,两者保持相通,其中内坩锅专门用于晶体生长,外坩锅源源不断地加入多晶硅原料,使得内坩锅的液面始终保持不变,以利晶体生长。

从晶体生长上看,连续加料直拉硅单晶技术可以节约时间、节约坩锅,但是,晶体生长的设备的复杂度大大增加,也就是说设备的成本增加了。因此,虽然连续加料生长直拉硅单晶的前景很好,但目前应用并不是很广泛。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。