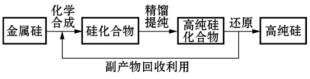

电子产业的兴起促进了高纯多晶硅生产技术的发展。半导体工业对多晶硅中杂质的要求是在ppba(parts per billion atoms)和ppta(parts per trillion atoms)的水平。这种高纯多晶硅仅仅依靠冶炼的方法是得不到的。最有效的提纯方法是使用硅的卤化物,如硅烷(SiH4),氯硅烷(SiHxCly)等等,通过对硅的卤化物的提纯,再将高纯的卤化硅还原成高纯的硅。在这种化学提纯的方法中,会产生许多中间产物和副产物,因而副产物的循环利用也是规模化多晶硅生产的重要环节。这种从低纯硅到高纯硅的化学提纯过程如图5.1所示。

图5.1 金属硅到高纯硅化学提纯过程简化示意图

太阳能级多晶硅的纯度要求虽然可以略松于半导体级多晶硅,但其生产制造的主流方法与半导体多晶硅基本一样。因此,下面制造技术的介绍仅称作多晶硅生产技术,不再冠以“太阳能级”这个名称。

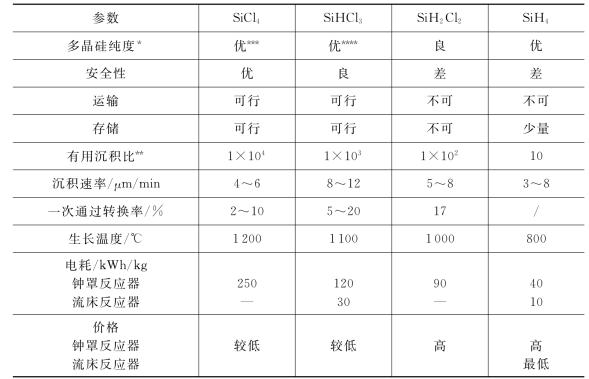

多晶硅的生产技术主要是根据所选用的还原气体及还原所采用的方法来区分的。热解气体或还原气体最常用的是硅烷和氯硅烷。氯硅烷中,常用的有三氯氢硅(SiHCl3)。还原方法有西门子还原炉法和流化床反应器法。这两种主要的还原气体和两种主要的反应器可以相互搭配,构成目前被商业化应用的四种多晶硅主要生产技术。如表5.3所示:

表5.3 目前工业化应用的四种多晶硅生产的技术

在这四种方法中,最广泛应用的技术是用三氯氢硅在西门子还原炉生产多晶硅的技术,也是被业界广泛称作西门子工艺(或改进后的改良西门子工艺)。西门子生产技术在约80%的多晶硅生产线中应用,是目前多晶硅的主要生产技术,将被放在5.2.3中作较为详细的介绍。

除了硅烷和三氯氢硅这两种常用的还原气体外,四氯化硅(SiCl4)和二氯二氢硅(SiH2Cl2)也在多晶硅的生产中曾经被作为主要的还原气体。下面,对采用西门子还原炉,使用硅烷或氯硅烷作为主要反应气体的几种多晶硅制造方法做个简单的比较。流化床法生产多晶硅的两个主要途径在5.2.2.2中作些简要的介绍。

5.2.2.1 西门子还原炉中生成多晶硅的多种方法比较

采用西门子还原炉的主要特征是多晶硅沉积在加热的硅芯上形成硅棒,如图5.2所示。

图5.2 西门子炉反应器示意图

1)硅烷SiH4法

硅烷法生产多晶硅起源于20世纪70年代中期石油危机年代,美国政府资助了多个寻求低成本制造太阳能级多晶硅的研发项目。美国的Union Carbide在这个计划中做Union Carbide工艺生产硅烷,进而用流化床法制造多晶硅。由于后续政府的资金中断及光伏研究需求减弱,Union Carbide决定用这种硅烷技术与西门子炉工艺结合生产半导体级的多晶硅。而这里的西门子反应炉技术从日本的小松电子材料公司(Komatsu Electronic Materials)转让而来。所以,这种多晶硅生产技术也被称为Union Carbide—Komatsu技术。这家多晶硅公司经历了几次转手,曾经是ASiMI(Advanced Silicon Materials Inc.),被REC合并后成为Solar Grade Silicon LLC,等等。其主要产品也从半导体(特别是区熔用多晶棒)转变成太阳能用多晶硅。另外,由于流化床炉更适于硅烷气的大规模沉积,REC公司在硅烷生产技术的基础上,扩展了用流化床的多晶硅生产技术。这在5.2.2.2中有更多的介绍。

无论是用西门子反应炉还是流化床,硅烷法的难点是在硅烷的生产技术上。Union Carbide的硅烷制造方法是目前市场占有量最大的方法。Union Carbide主要的生产工艺描述如下:

首先是四氯化硅的氢化,采用的是流化床,反应温度为500~550℃,压力20~35大气压,1∶1的SiCl4和氢气通过铺盖的金属硅粉,生成约20%~30%的三氯氢硅。反应式如下:

![]()

生成的三氯氢硅被精馏出来,没有反应完全的四氯化硅被循环回到氢化炉内。精馏后的三氯氢硅在固定床中通过季铵盐阳离子交换树脂催化作用经过两个再分配反应生成硅烷:

反应的产物用精馏方法进行分离,循环进入相应的反应器中。

最后,硅烷气经过进一步的精馏,进入西门子反应器中,热解并在加热的硅芯上沉积生成多晶硅。

![]()

从反应式(5-4)~式(5-6)可以看出,每步反应得到的可用产品部分都很低,每次反应的产物都要经过精馏分离,这样中间产品三氯氢硅和四氯化硅都要进行多次的精馏过程,这样使得最终的硅烷气体可以达到很高的纯度。硅烷生长的多晶硅电阻率可高达2 000Ω·cm(用石英钟罩反应器)。硅烷热分解生产多晶硅的另外一个好处是热解温度相对较低,约800℃,相对其他氯硅烷能耗低。反应式(5-7)的还原反应没有其他副产物,反应转换率更高。所得到的多晶硅棒更均匀,直径更大,更致密,孔洞少,是制作高品质区熔单晶用原材料多晶硅棒的最佳选择。

硅烷法中硅烷的生产过程复杂,中间产物要经过多次的精馏,整个过程要重复加热和冷却,消耗能量较高。另外,硅烷易爆炸,安全稳定性差。在西门子炉或流化床炉中,硅烷气体容易发生均匀热解反应(homogeneous decomposition),产生硅粉。因而,反应器内除了沉积表面加热外,反应器内部空间要有强迫冷却,增加了系统的成本和能耗。

2)SiCl4法(https://www.xing528.com)

氯硅烷中以SiCl4法应用较早,所得到的多晶硅纯度也很好,但是生长速率较低(4~6μm/min),一次转换效率只有2%~10%,还原温度高(1 200℃),能耗高达250 kWh/kg,虽然有纯度高和安全性高的优点,但产量低。不过,SiHCl3氢还原生产多晶硅和SiCl4氢还原生产多晶硅是一对非常好的互补和搭档方式,因为SiHCl3氢还原生产多晶硅时,产生了大量副产物SiCl4需要消耗,而SiCl4氢还原生产多晶硅就能够消耗大量的SiCl4,而且这两个方法生产多晶硅时,可以使用同一个回收系统。另外,SiCl4可以用于生产硅外延片。

3)SiH2Cl2法

SiH2Cl2也可生长高纯度多晶硅,但一般报道电阻率只有~100Ω·cm,生长温度为1 000℃,其能耗在氯硅烷中较低,只有90kWh/kg。与SiHCl3相比有以下缺点:它较易在反应壁上沉淀,硅棒上和管壁上沉积的比例为100∶1;而且还产生硅粉,一次转换率只有17%,也比SiHCl3法略低;最致命的缺点是SiH2Cl2危险性极高,易燃易爆,且爆炸性极强,与空气混合后在很宽的范围内均可以爆炸,被认为比SiH4还要危险,所以也不适合做多晶硅生产。

4)SiHCl3法

SiHCl3法是当今生产电子级多晶硅的主流技术,其工艺过程在5.2.3节中将有较为详细的介绍。这种方法生产的多晶硅纯度可达n型2 000Ω·cm,生产历史已有近40年。实践证明,SiHCl3比较安全,可以安全地运输,可以贮存几个月仍然保持电子级纯度。当容器打开后不像SiH4或SiH2Cl2那样燃烧或爆炸;即使燃烧,温度也不高,可以盖上。SiHCl3法的有效沉积比(即沉积在硅棒与炉壁上的比例)为1 000∶1,是SiH4的100倍。在4种方法中,它的沉积速率最高,可达8~10μm/min。一次通过的转换效率为5%~20%,在4种方法中也是最高的。沉积温度为1 100℃,仅次于SiCl4(1 200℃),所以电耗也较高,为45~120kWh/kg。SiHCl3还原时一般不生成硅粉,有利于连续操作。为了提高沉积速率和降低电耗,需要解决气体动力学问题和优化钟罩反应器的设计。反应器的材料可以是石英也可以是金属的,目前国内基本采用特殊的不锈钢材料;为了提高沉积速率,采用加压还原方法,目前反应器压力已经提升到近4~6个大气压左右;钟罩温度≤575℃,如果钟罩温度过低,则电能消耗大,而且靠近罩壁的多晶硅棒温度偏低,不利于生长,但如果罩壁温度大于575℃,则SiHCl3在壁上沉积,实收率下降,还要清洗钟罩。多晶硅棒直径,可达150~230mm左右。国内SiHCl3法的总电耗,经过多年的努力已由500kWh/kg降至100~180kWh/kg。要提高产品质量和产量,必需在炉体的设计上下功夫,解决气体动力学问题,加大炉体直径,增加硅棒数量。目前反应炉设计已经到48对硅芯棒,还原炉还原电耗已经降到45kWh/kg的水平。

SiHCl3法最终生产多晶硅的成本比较低,其沉积速率比SiCl4法约高1倍,安全性相对良好。多晶硅纯度完全满足直拉和区熔的要求,所以成为首选的生产技术。世界上90%大公司均采用SiHCl3西门子法。

硅烷和氯硅烷法生产多晶硅不同方法的比较如表5.4所示。

表5.4 不同反应气体制造多晶硅的比较

注:*指钟罩反应器生长的多晶硅;**有用沉积比=棒上沉积量/钟罩上沉积量;***基磷含量高而基硼含量低;****基硼含量高而基磷含量低。

5.2.2.2 流化床法生产多晶硅

流化床反应器被用来生产颗粒状多晶硅已经有规模化的商业应用。这个方法最早被美国的Ethyl公司为寻找新的太阳能级多晶硅生产方法而首先研发和量产出来[21,22,23],因而也被称为Ethyl方法。后来Ethyl公司被MEMC收购。虽然这个方法还是沿袭了提纯硅化合物,进而热解该气相硅化合物来得到多晶硅的思路,但与当时已经成熟的西门子工艺(5.2.3节介绍)比较起来,Ethyl流化床方法在许多方面都有开创性变化。

首先是原材料上的变化。在Ethyl工艺中采用氟化硅碱(M2SiF6,这里M代表碱性元素),来取代金属硅。这里的M2SiF6是大型化肥厂的副产品,每年有几万吨的产出量。通过升华反应,氟化硅碱生成四氟化硅。四氟化硅通过氢化反应生成硅烷。这些反应可以归纳为如下:

![]()

这里,副产物AlMF4在炼铝工艺中有应用,是有价值的副产品。

再就是反应器的变化。Ethyl工艺用流化床反应器取代了钟罩式的西门子反应器。硅烷经过精馏提纯后,进入如图5.3所示的流化床反应器中热解,其化学反应如式(5-7)。

多晶硅沉积在流化床中漂浮的小颗粒硅珠上。这些硅珠在硅烷和氢气的气流中悬浮在流化床反应区中。随着反应的进行,硅粒逐渐长大,沉落在流化床底部,通过出口被收集成为产品颗粒状多晶硅。

图5.3 流化床反应器示意图

相比西门子钟罩式反应炉,流化床反应炉具有多个显著的优点:首先是整个反应的能耗显著降低。这主要得益于硅烷的热解反应在更低的温度(约800℃)下进行。热解所需的能源消耗相比西门子炉中三氯氢硅还原可以下降80%以上;另外一个优点是可以使用更大的反应器,并且整个工艺流程是连续性的,可以减少设备的投资和运行的费用。再就是最终产物是毫米级的颗粒状多晶硅,不需要进行破碎等处理就可以直接用于晶体生长过程。

小颗粒状的多晶硅在应用上也给加装料的过程带来方便。比如在单晶连续拉制过程中,颗粒状硅料使得连续加料成为可能。颗粒状的硅料也可以用来进行补充加料,等等。这些都在实际生产中得到过应用。

流化床法生产多晶硅也有其需要解决的问题。其中一个显著的问题是流化床中硅烷热解很容易在自由空间中产生均匀热解,从而产生大量的硅粉。这些纳米至微米级的硅粉比表面积非常高,非常容易被沾污,不容易装载运输。这种硅粉是需要通过工艺优化尽量减少的。另外,颗粒状硅表面容易吸附氢气,也不可避免地会与反应器壁面碰撞产生金属污染,这样颗粒状多晶硅的纯度比起西门子法多晶硅要差一些。这些问题影响了这种产品在半导体行业中的运用。但对于纯度要求相对宽松的光伏行业,颗粒状多晶硅更容易被接受。

流化床法中技术难度较高的除了流化床反应器之外,规模化硅烷的生产也是其中难点之一。除了式(5-8)~式(5-9)中提到的Ethyl硅烷生产方法外,现在更大规模应用的方法实际上是目前REC公司(以前美国的ASiMi公司,更早以前是Union Carbide,方法也被称作Union Carbide方法)使用的从金属硅和四氯化硅逐步氢化方法。整个化学反应过程如式(5-4)~式(5-6)中所示,首先是SiCl4与金属硅,氢气在高温高压下(500~550℃,1.5~3.5MPa)合成三氯氢硅。再经精馏,再分配反应生产二氯二氢硅(SiH2Cl2),并在再分配反应器内生成SiH3Cl。SiH3Cl第三次经过再分配反应生成硅烷和副产品SiH2Cl2。这三次再分配反应的转化效率都较低,分别为20%~22.5%,9.6%,和14%。物料必须进行多次循环。整个过程要重复加热和冷却,消耗能量较高。

流化床反应器中理想的反应气体是硅烷。但硅烷气体生产的复杂性和其较低的安全稳定性也促使人们使用其他的还原气体。如德国的瓦克公司(Wacker Chemie)采用三氯氢硅作为流化床中还原气体生产粒状多晶硅。这种颗粒状多晶硅市场应用还不广泛。曾经反映出来的问题是在铸锭过程中易引起粘锅。这可能与多晶硅中含有氯成分有关。

虽然流化床反应器较西门子钟罩式反应器有较大的优势,但由于所制成的硅纯度相对较低,硅粉产生的比例较高,以及使用的反应气体硅烷本身的生产制造工艺过程较复杂,硅烷的安全稳定性差,初期建设投入大,在总的成本上优势还不明显,这种方法目前的市场占有率还只有10%左右。但可以预期,随着太阳能应用的规模进一步扩大,多晶硅产能需求的进一步提升,流化床法生产太阳能级多晶硅会得到越来越广泛的应用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。