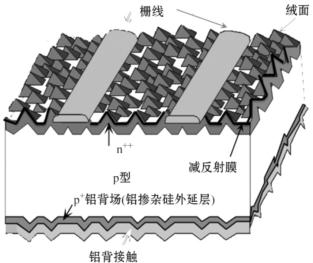

一片实用的普通太阳电池是一张156×156mm2、约0.18mm厚的方形薄片,薄片材料是硅晶体,其朝光一面有密布细金属栅线和两道或三道横跨连接这些细栅线的供输出接触的粗栅线,背面则完全覆盖金属。这是我们肉眼所能看到的全部构造。图4.1为一个放大的横截面示意图,其中显示我们尚未看到的其他结构和组成。强调它为基本结构的原因是现在一些高效电池尚增加了一些结构细节或设计上有彻底改变,图4.1并不代表所有实用电池的真实结构,但它所代表的基本要素和功能是所有实用太阳电池都必须具备的。

图4.1 硅片太阳电池基本结构示意图

可以看到,整片电池基本上就是一个做好了电极的大面积的p-n结,其朝光一面一般为n型,背面相应为p型。原理上p,n对调完全可以,甚至性能上还有优点,但工艺上的原因使得迄今为止光伏业制造的硅片太阳电池绝大部分都是以p型硅为衬底,高温扩散施主杂质磷制得n型硅层,当然由第3章我们知道扩散的量需先补偿抵消衬底中的受主,然后才能得到n型。注意n型层极浅,一般不到0.5μm深,后面我们会知道其理由。这一层常被称为“发射区”。

其他组成和构造都是辅助的,我们从上而下逐一介绍。

栅线:一般用银浆丝网印刷制得,收集载流子以汇成电流,其粗细与疏密的选择是光线遮挡、电流捕收与银浆消耗成本三者之间的折中优化问题。(https://www.xing528.com)

减反射膜:一般为几十纳米厚的氮化硅薄膜,因其适当的折射系数而具有良好的减少光反射作用,满足减反射效果所需折射系数条件的材料其实还有多种,氧化硅、氧化铝、氧化钛等,氮化硅薄膜成为产业的主流选择应是其性能和工艺综合优势的结果。氮化硅减反射膜几乎无一例外地都采用等离子体增强化学气相沉积(PECVD)技术制备,过程中会产生大量H的注入,对硅表面及其表面附近晶体缺陷有良好的钝化作用,其重要性之大,以致许多研究人员称其为钝化膜而不称减反射膜。应该说两种作用至少是等量齐观的。

绒面:目的也是减少光反射。通过腐蚀粗糙化表面来实现。其作用基本上是纯粹几何的:粗糙表面上的一些斜面,使一次反射后的光线还能够二次入射到该斜面邻近的其他合适斜面,甚至二次反射后还发生三次入射……表观上就会体现为反射率降低。当然过于复杂的表面形貌又会令扩散制p-n结过程和PECVD制减反/钝化膜过程困难,不能一味追求低反射率。另外,由于太阳光波长在500nm量级,那些尺度在几十纳米甚至几纳米尺度的微观粗糙形貌应该没有类似减反射作用。它们能否增加硅对入射光的吸收、作用机理如何?还值得深入研究。

n型硅层/p型硅层:为原理核心结构,下文另述。图中n型层标为n++层,体现其为补偿基础上掺杂与较重的掺杂两层意思。

铝背场层:为受主杂质铝的重掺杂层,类似地标为p+层,由铝硅合金熔体在硅表面液相外延生长而成。该重掺层有两重作用:一是形成所谓背场(BSF),降低表面复合损失,加强对载流子的收集;二是改善电池背面与金属的欧姆接触。硼是更为有效的受主杂质,因此上述外延中亦可用铝硼硅熔体代替铝硅熔体,实现铝和硼共掺。这一层一般称为铝背场,它能有效地提高电池电压和电流输出。

铝背接触层:为金属导电层。铝掺杂硅外延层与金属铝层在实际生产工艺中其实为一步制得,是十分精巧的天作之合。简单地说,在硅片电池背面用丝网印刷覆上一铝浆(或铝硼合金浆,如欲得到铝硼共掺外延层的话)薄层,加热到适当温度令铝和硅接触处通过扩散形成低熔点铝硅合金并使之发生熔融,降低温度凝固时熔体中过饱和的硅将在硅表面凝固析出,即在硅表面外延,其中将固溶饱和浓度(平衡浓度)的铝;剩余的铝-硅合金熔体则凝结为致密的铝硅合金膜层,成为电池背面对外导电接触层。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。