使用轨迹铣削,刀具可沿着用户定义的任意轨迹进行扫描,主要用于扫描类特征零件的加工。不同形状的工件所使用的刀具外形将有所不同,刀具的选择要根据所加工的沟槽形状来定义。因此,在指定加工工艺时,一定要考虑刀具的外形。

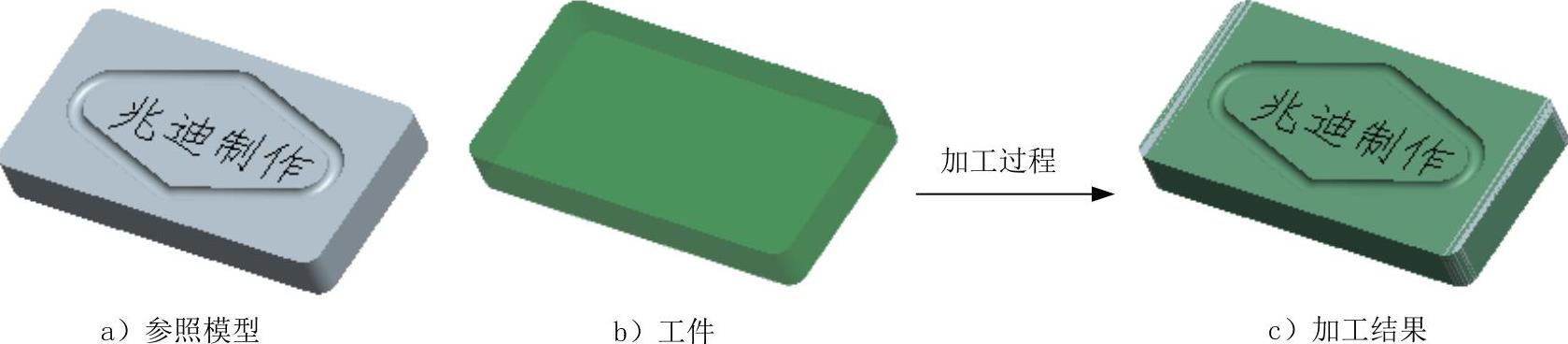

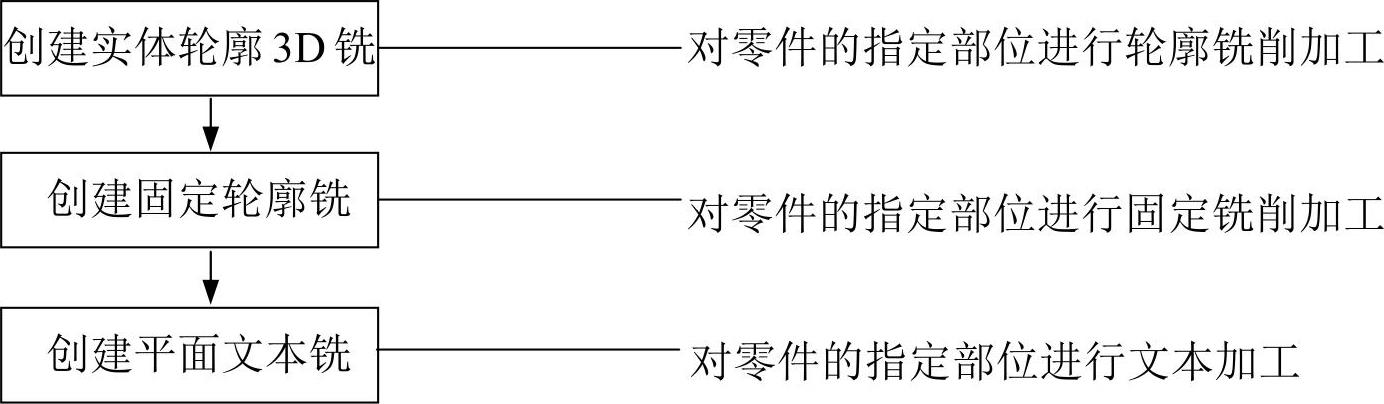

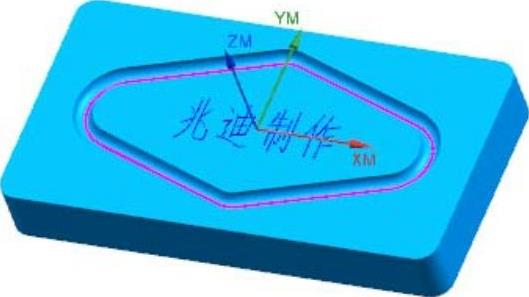

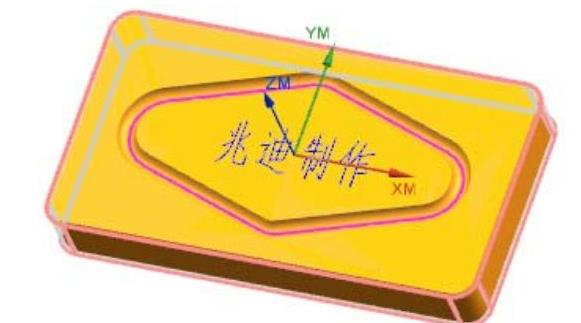

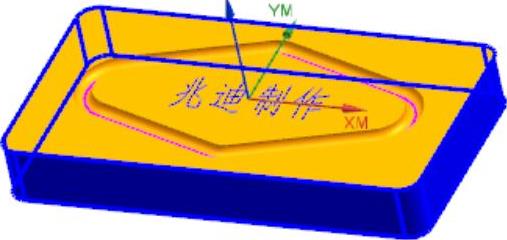

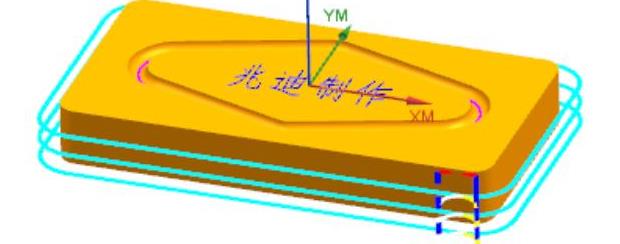

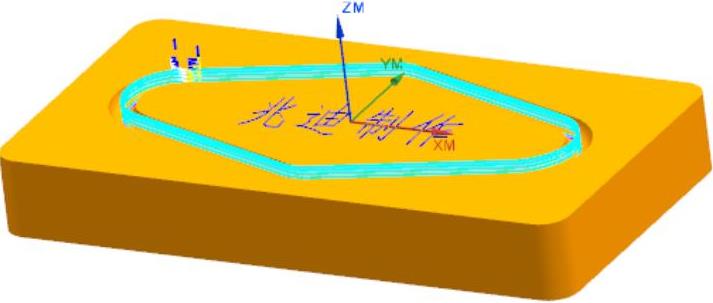

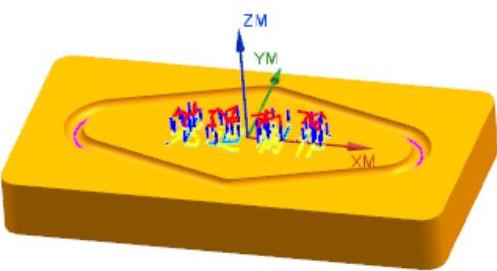

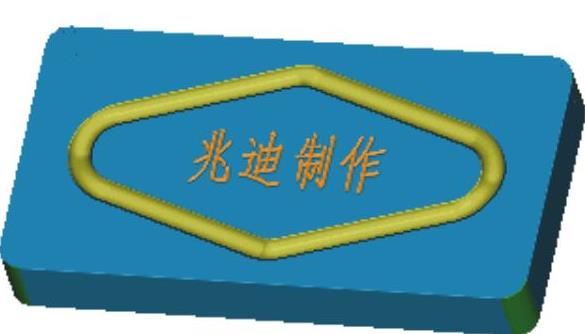

下面介绍图49.1所示的轨迹铣削的加工过程,其加工工艺路线如图49.2和图49.3所示。

图49.1 轨迹铣削的加工过程

图49.2 加工工艺路线(一)

图49.3 加工工艺路线(二)

其加工操作过程如下。

Task1.打开模型文件并进入加工模块

Step1.打开模型文件D:\ugins8\work\ch11\ins49\trajectory.prt。

Step2.进入加工环境。选择下拉菜单

命令,系统弹出“加工环境”对话框;在“加工环境”对话框的

命令,系统弹出“加工环境”对话框;在“加工环境”对话框的 列表框中选择

列表框中选择 选项,并在

选项,并在 列表框中选择

列表框中选择 选项,然后单击

选项,然后单击 按钮,进入加工环境。

按钮,进入加工环境。

Task2.创建几何体

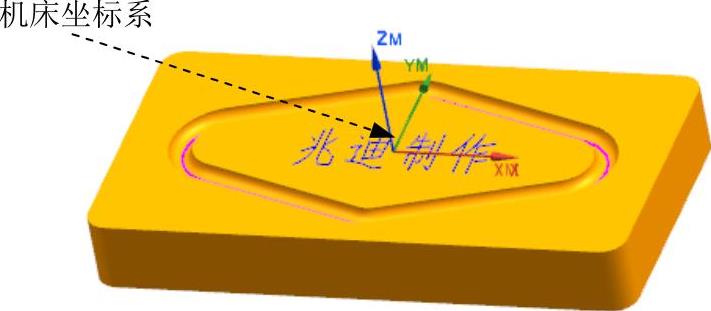

Stage1.创建机床坐标系

Step1.将工序导航器调整到几何视图,双击节点 ,系统弹出“Mill Orient”对话框。在“Mill Orient”对话框的

,系统弹出“Mill Orient”对话框。在“Mill Orient”对话框的 选项区域中单击“CSYS对话框”按钮

选项区域中单击“CSYS对话框”按钮 ,系统弹出“CSYS”对话框。

,系统弹出“CSYS”对话框。

Step2.单击“CSYS”对话框 区域中的“操控器”按钮

区域中的“操控器”按钮 ,系统弹出“点”对话框。在“点”对话框的

,系统弹出“点”对话框。在“点”对话框的 文本框中输入值30.0,然后单击

文本框中输入值30.0,然后单击 按钮。此时系统返回至“CSYS”对话框,在该对话框中单击

按钮。此时系统返回至“CSYS”对话框,在该对话框中单击 按钮,完成图49.4所示机床坐标系的创建。

按钮,完成图49.4所示机床坐标系的创建。

Step3.单击 按钮,关闭“Mill Orient”对话框。

按钮,关闭“Mill Orient”对话框。

图49.4 创建机床坐标系

Stage2.创建部件几何体

Step1.在工序导航器中双击 节点下的

节点下的 ,系统弹出“铣削几何体”对话框。

,系统弹出“铣削几何体”对话框。

Step2.选取部件几何体。在“铣削几何体”对话框中单击 按钮,系统弹出“部件几何体”对话框。

按钮,系统弹出“部件几何体”对话框。

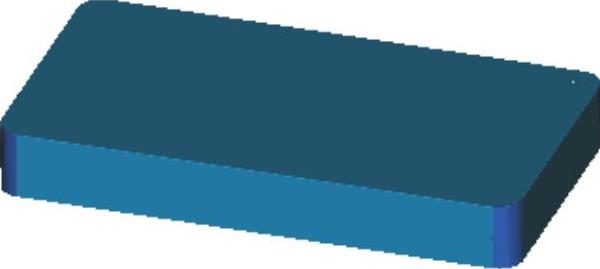

Step3.在图形区中框选整个零件为部件几何体,如图49.5所示。

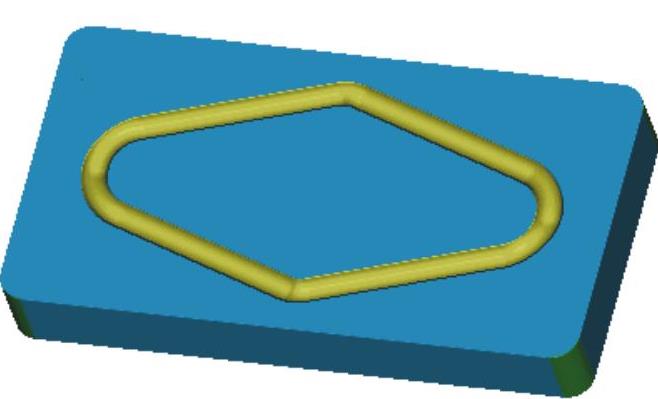

Stage3.创建毛坯几何体

Step1.在“铣削几何体”对话框中单击 按钮,系统弹出“毛坯几何体”对话框。

按钮,系统弹出“毛坯几何体”对话框。

Step2.在“毛坯几何体”对话框的 下拉列表中选择

下拉列表中选择 选项,并在

选项,并在 区域的

区域的 文本框中输入值2.0。

文本框中输入值2.0。

Step3.单击“毛坯几何体”对话框中的 按钮,系统返回到“铣削几何体”对话框,完成图49.6所示毛坯几何体的创建。

按钮,系统返回到“铣削几何体”对话框,完成图49.6所示毛坯几何体的创建。

Step4.单击“铣削几何体”对话框中的 按钮。

按钮。

图49.5 部件几何体

图49.6 毛坯几何体

Task3.创建刀具

Stage1.创建刀具(一)

Step1.选择下拉菜单

命令,系统弹出“创建刀具”对话框。

命令,系统弹出“创建刀具”对话框。

Step2.确定刀具类型。在“创建刀具”对话框 下拉列表中选择

下拉列表中选择 选项,在

选项,在 区域中选择“MILL”按钮

区域中选择“MILL”按钮 ,在

,在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 文本框中输入d20,然后单击

文本框中输入d20,然后单击 按钮,系统弹出“铣刀-5参数”对话框。

按钮,系统弹出“铣刀-5参数”对话框。

Step3.设置刀具参数。在 文本框中输入值20.0,其他参数采用系统默认设置值,单击

文本框中输入值20.0,其他参数采用系统默认设置值,单击 按钮,完成刀具的创建。

按钮,完成刀具的创建。

Stage2.创建刀具(二)

设置刀具类型为 选项,

选项, 单击选择“BALL_MILL”按钮

单击选择“BALL_MILL”按钮 ,刀具名称为B10,刀具

,刀具名称为B10,刀具 为10.0,其他参数采用系统默认设置值。具体操作方法参照Stage1。

为10.0,其他参数采用系统默认设置值。具体操作方法参照Stage1。

Stage3.创建刀具(三)

设置刀具类型为 选项,在

选项,在 区域单击选择“BALL_MILL”按钮

区域单击选择“BALL_MILL”按钮 ,刀具名称为B2,刀具

,刀具名称为B2,刀具 为2.0,

为2.0, 为15,

为15, 为10,

为10, 为5。具体操作方法参照Stage1。

为5。具体操作方法参照Stage1。

Task4.创建实体轮廓3D铣操作

Stage1.创建工序

Step1.选择下拉菜单

命令,系统弹出“创建工序”对话框。

命令,系统弹出“创建工序”对话框。

Step2.确定加工方法。在“创建工序”对话框的 下拉列表中选择

下拉列表中选择 选项,在

选项,在 区域中选择“SOLID_PROFILE_3D”按钮

区域中选择“SOLID_PROFILE_3D”按钮 ,在

,在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 下拉列表中选择

下拉列表中选择 选项,然后单击

选项,然后单击 按钮,系统弹出“实体轮廓3D铣”对话框。

按钮,系统弹出“实体轮廓3D铣”对话框。

Stage2.指定壁

Step1.指定壁。在 区域中单击“指定壁”按钮

区域中单击“指定壁”按钮 ,系统会弹出“壁几何体”对话框。

,系统会弹出“壁几何体”对话框。

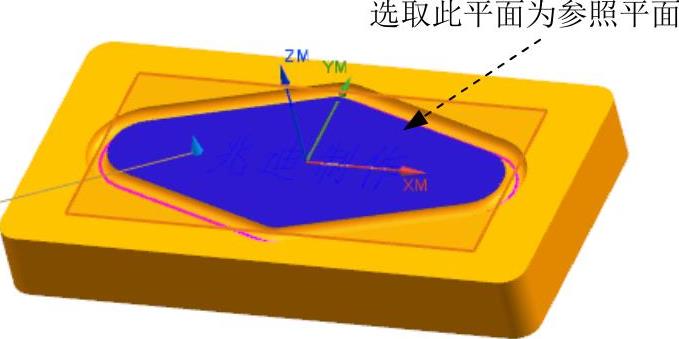

Step2.选取图49.7所示的面为参照面,单击 按钮,完成指定壁的创建。

按钮,完成指定壁的创建。

图49.7 定义参照面

Stage3.设置刀具路径参数

Step1.在“实体轮廓3D铣”对话框 区域中

区域中 的下拉列表中选择

的下拉列表中选择 选项。

选项。

Step2.在 的文本框中输入值2,其他参数采用系统默认设置值。

的文本框中输入值2,其他参数采用系统默认设置值。

Stage4.设置切削参数

Step1.单击“实体轮廓3D铣”对话框中“切削参数”按钮 ,系统弹出“切削参数”对话框。

,系统弹出“切削参数”对话框。

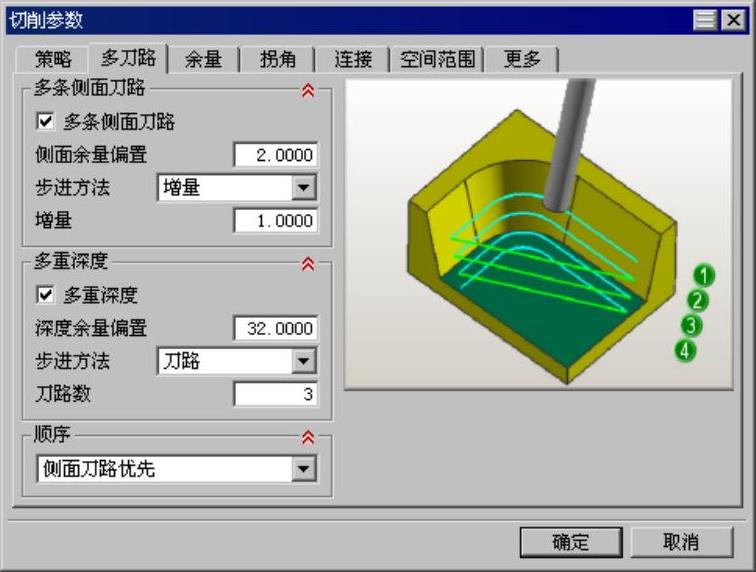

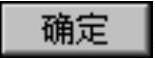

Step2.在“切削参数”对话框中单击 选项卡,设置图49.8所示的参数。

选项卡,设置图49.8所示的参数。

Step3.在“切削参数”对话框中单击 选项卡,在

选项卡,在 区域的

区域的 的文本框输入数值0.01,在

的文本框输入数值0.01,在 的文本框输入数值0.01,单击

的文本框输入数值0.01,单击 按钮,系统返回到“实体轮廓3D铣”对话框。

按钮,系统返回到“实体轮廓3D铣”对话框。

Stage5.设置非切削移动参数

Step1.在“实体轮廓3D铣”对话框中单击“非切削移动”按钮 ,系统弹出“非切削移动”对话框。

,系统弹出“非切削移动”对话框。

Step2.单击“非切削移动”对话框中的 选项卡,在

选项卡,在 区域

区域 的下拉列表中选取

的下拉列表中选取 选项。单击

选项。单击 区域中的“点对话框”按钮

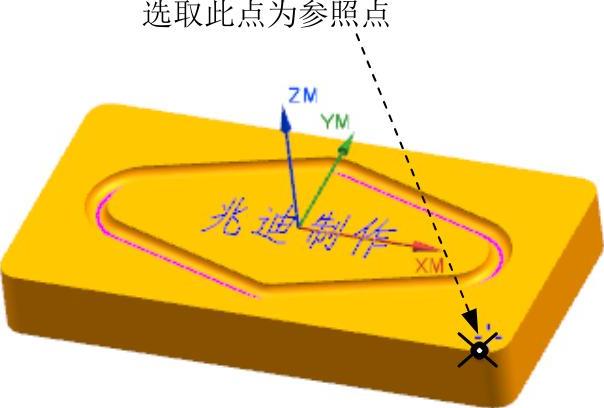

区域中的“点对话框”按钮 ,系统弹出“点”对话框,选取图49.9所示的点为参照点。单击

,系统弹出“点”对话框,选取图49.9所示的点为参照点。单击 按钮,系统返回“非切削移动”对话框。单击

按钮,系统返回“非切削移动”对话框。单击 按钮,系统返回“实体轮廓3D铣”对话框。

按钮,系统返回“实体轮廓3D铣”对话框。

图49.8 “切削参数”对话框

图49.9 定义参照点

Stage6.设置进给率和速度

Step1.单击“实体轮廓3D铣”对话框中的“进给率和速度”按钮 ,系统弹出“进给率和速度”对话框。

,系统弹出“进给率和速度”对话框。

Step2.在“进给率和速度”对话框中选中 复选框,然后在其文本框中输入值1500.0,在

复选框,然后在其文本框中输入值1500.0,在 文本框中输入值500.0,按下Enter键,然后单击

文本框中输入值500.0,按下Enter键,然后单击 按钮,其他参数采用系统默认设置值。

按钮,其他参数采用系统默认设置值。

Step3.单击“进给率和速度”对话框中的 按钮,完成进给率和速度的设置,系统返回到“实体轮廓3D铣”对话框。

按钮,完成进给率和速度的设置,系统返回到“实体轮廓3D铣”对话框。

Stage7.生成刀路轨迹并仿真

Step1.在“实体轮廓3D铣”对话框中单击“生成”按钮 ,在图形区中生成图49.10所示的刀路轨迹。

,在图形区中生成图49.10所示的刀路轨迹。

Step2.在“实体轮廓3D铣”对话框中单击“确认”按钮 ,系统弹出“刀轨可视化”对话框。(https://www.xing528.com)

,系统弹出“刀轨可视化”对话框。(https://www.xing528.com)

Step3.使用2D动态仿真。在“刀轨可视化”对话框中单击 选项卡,采用系统默认参数设置值,调整动画速度后单击“播放”按钮

选项卡,采用系统默认参数设置值,调整动画速度后单击“播放”按钮 ,即可演示刀具按刀轨运行,完成演

,即可演示刀具按刀轨运行,完成演

示后的模型如图49.11所示,仿真完成后单击 按钮,完成仿真操作。

按钮,完成仿真操作。

Step4.单击 按钮,完成操作。

按钮,完成操作。

图49.10 刀路轨迹

图49.11 2D仿真结果

Task5.创建固定轮廓铣

Stage1.创建工序

Step1.选择下拉菜单

命令,系统弹出“创建工序”对话框。

命令,系统弹出“创建工序”对话框。

Step2.确定加工方法。在“创建工序”对话框的 下拉列表中选择

下拉列表中选择 选项,在

选项,在 区域中选择“FIXED_CONTOUR”按钮

区域中选择“FIXED_CONTOUR”按钮 ,在

,在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 下拉列表中选择

下拉列表中选择 选项,单击

选项,单击 按钮,系统弹出“固定轮廓铣”对话框。

按钮,系统弹出“固定轮廓铣”对话框。

Stage2.设置一般参数

Step1.确定驱动方法。在 区域

区域 的下拉列表中选择

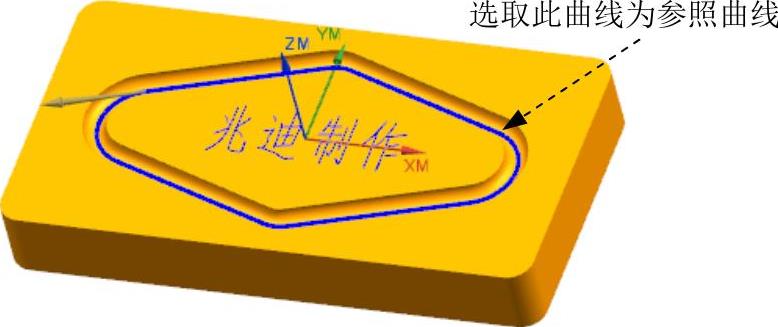

的下拉列表中选择 选项,系统弹出“曲线/点驱动方法”对话框。选取图49.12所示的曲线为参照曲线。

选项,系统弹出“曲线/点驱动方法”对话框。选取图49.12所示的曲线为参照曲线。

Step2.在 区域

区域 的下拉列表中选择

的下拉列表中选择 选项,并在

选项,并在 的文本框输入数值0.001。然后单击

的文本框输入数值0.001。然后单击 按钮,系统返回“固定轮廓铣”对话框。

按钮,系统返回“固定轮廓铣”对话框。

图49.12 定义参照曲线

Step3.在 区域

区域 的下拉列表中选择

的下拉列表中选择 选项;在

选项;在 区域

区域 的下拉列表中选择

的下拉列表中选择 选项。

选项。

Stage3.设置切削参数

Step1.在 区域中单击“切削参数”按钮

区域中单击“切削参数”按钮 ,系统弹出“切削参数”对话框。

,系统弹出“切削参数”对话框。

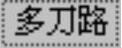

Step2.在“切削参数”对话框中单击 选项卡,设置图49.13所示的参数。单击

选项卡,设置图49.13所示的参数。单击 按钮,系统返回到“固定轮廓铣”对话框。

按钮,系统返回到“固定轮廓铣”对话框。

图49.13 “多刀路”选项卡

Stage4.设置非切削移动参数

Step1.在“固定轮廓铣”对话框中单击“非切削移动”按钮 ,系统弹出“非切削移动”对话框。

,系统弹出“非切削移动”对话框。

Step2.单击“非切削移动”对话框中的 选项卡,在

选项卡,在 区域

区域 的下拉列表中选择

的下拉列表中选择 选项。其他选项卡参数采用系统默认设置值。单击

选项。其他选项卡参数采用系统默认设置值。单击 按钮,系统返回“固定轮廓铣”对话框。

按钮,系统返回“固定轮廓铣”对话框。

Stage5.设置进给率和速度

Step1.单击“实体轮廓3D铣”对话框中的“进给率和速度”按钮 ,系统弹出“进给率和速度”对话框。

,系统弹出“进给率和速度”对话框。

Step2.在“进给率和速度”对话框中选中 复选框,然后在其文本框中输入值1600.0,在

复选框,然后在其文本框中输入值1600.0,在 文本框中输入值500.0,按下Enter键,然后单击

文本框中输入值500.0,按下Enter键,然后单击 按钮,其他参数采用系统默认设置值。

按钮,其他参数采用系统默认设置值。

Step3.单击“进给率和速度”对话框中的 按钮,完成进给率和速度的设置,系统返回到“固定轮廓铣”对话框。

按钮,完成进给率和速度的设置,系统返回到“固定轮廓铣”对话框。

Stage6.生成刀路轨迹并仿真

Step1.在“实体轮廓3D铣”对话框中单击“生成”按钮 ,系统弹出“生成刀路”对话框。在

,系统弹出“生成刀路”对话框。在 区域取消选中

区域取消选中 复选框,然后单击

复选框,然后单击 按钮,在图形区中生成图49.14所示的刀路轨迹。

按钮,在图形区中生成图49.14所示的刀路轨迹。

Step2.在“实体轮廓3D铣”对话框中单击“确认”按钮 ,系统弹出“刀轨可视化”对话框。

,系统弹出“刀轨可视化”对话框。

Step3.使用2D动态仿真。在“刀轨可视化”对话框中单击 选项卡,采用系统默认参数设置值,调整动画速度后单击“播放”按钮

选项卡,采用系统默认参数设置值,调整动画速度后单击“播放”按钮 ,即可演示刀具按刀轨运行,完成演示后的模型如图49.15所示,仿真完成后单击

,即可演示刀具按刀轨运行,完成演示后的模型如图49.15所示,仿真完成后单击 按钮,完成仿真操作。

按钮,完成仿真操作。

Step4.单击 按钮,完成操作。

按钮,完成操作。

图49.14 刀路轨迹

图49.15 2D仿真结果

Task6.创建平面文本铣

Stage1.创建工序

Step1.选择下拉菜单

命令,系统弹出“创建工序”对话框。

命令,系统弹出“创建工序”对话框。

Step2.确定加工方法。在“创建工序”对话框的 下拉列表中选择

下拉列表中选择 选项,在

选项,在 区域中选择“PLANAR_TEXT”按钮

区域中选择“PLANAR_TEXT”按钮 ,在

,在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 下拉列表中选择

下拉列表中选择 选项,单击

选项,单击 按钮,系统弹出“平面文本”对话框。

按钮,系统弹出“平面文本”对话框。

Stage2.指定切削区域

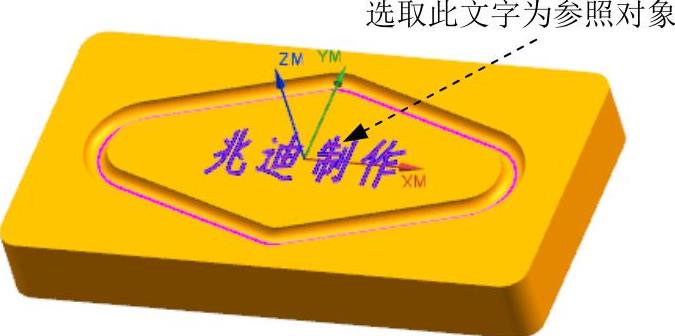

Step1.在 区域中单击“选择或编辑制图文本几何体”按钮

区域中单击“选择或编辑制图文本几何体”按钮 ,系统弹出“文本几何体”对话框。选取图49.16所示的文字为参照对象,然后单击

,系统弹出“文本几何体”对话框。选取图49.16所示的文字为参照对象,然后单击 按钮,系统返回“平面文本”对话框。

按钮,系统返回“平面文本”对话框。

图49.16 定义参照对象

Step2.在 区域中单击“选择或编辑底平面几何体”按钮

区域中单击“选择或编辑底平面几何体”按钮 ,系统弹出“平面”对话框。选取图49.17所示的平面为参照平面,单击

,系统弹出“平面”对话框。选取图49.17所示的平面为参照平面,单击 按钮,系统返回“平面文本”对话框。

按钮,系统返回“平面文本”对话框。

图49.17 定义参照平面

Step3.在 区域

区域 的文本框输入数值0.5,并在

的文本框输入数值0.5,并在 的文本框输入数值0.1。

的文本框输入数值0.1。

Stage3.设置切削参数

Step1.在 区域中单击“切削参数”按钮

区域中单击“切削参数”按钮 ,系统弹出“切削参数”对话框。

,系统弹出“切削参数”对话框。

Step2.在“切削参数”对话框中单击 选项卡,并在

选项卡,并在 区域

区域 的下拉列表中选择

的下拉列表中选择 选项,然后单击

选项,然后单击 按钮,系统返回“平面文本”对话框。

按钮,系统返回“平面文本”对话框。

Stage4.设置非切削移动参数

Step1.在“平面文本”对话框中单击“非切削移动”按钮 ,系统弹出“非切削移动”对话框。

,系统弹出“非切削移动”对话框。

Step2.单击“非切削移动”对话框中的 选项卡,在

选项卡,在 区域

区域 的文本框输入数值2,其他选项卡参数采用系统默认设置值。单击

的文本框输入数值2,其他选项卡参数采用系统默认设置值。单击 按钮,系统返回“平面文本”对话框。

按钮,系统返回“平面文本”对话框。

Stage5.设置进给率和速度

Step1.单击“平面文本”对话框中的“进给率和速度”按钮 ,系统弹出“进给率和速度”对话框。

,系统弹出“进给率和速度”对话框。

Step2.在“进给率和速度”对话框中选中 复选框,然后在其文本框中输入值8000.0,在

复选框,然后在其文本框中输入值8000.0,在 文本框中输入值300.0,按下Enter键,然后单击

文本框中输入值300.0,按下Enter键,然后单击 按钮,其他参数采用系统默认设置值。

按钮,其他参数采用系统默认设置值。

Step3.单击“进给率和速度”对话框中的 按钮,完成进给率和速度的设置,系统返回到“固定轮廓铣”对话框。

按钮,完成进给率和速度的设置,系统返回到“固定轮廓铣”对话框。

Stage6.生成刀路轨迹并仿真

生成的刀路轨迹如图49.18所示,2D动态仿真加工结果如图49.19所示。

图49.18 刀路轨迹

图49.19 2D仿真结果

Task7.保存文件

选择下拉菜单

命令,保存文件。

命令,保存文件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。