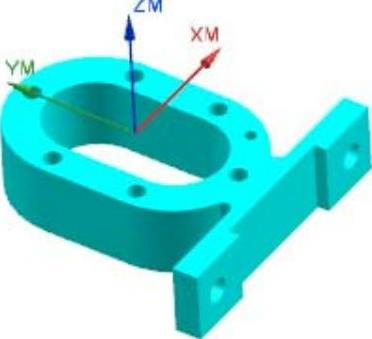

在机械零件的加工中,加工工艺的制定十分重要,一般先是进行粗加工,然后再进行精加工。粗加工时,刀具进给量大,机床主轴的转速较低,以便切除大量的材料,提高加工的效率。在进行粗加工时,要根据实际的工件、加工的工艺要求及设备情况为精加工留有合适的加工余量。在进行精加工时,刀具进给量小、主轴的转速较高、加工的精度高,以达到零件加工精度的要求。本节将以泵体的加工为例,介绍在多工序加工中粗精加工工序的安排及相关加工工艺的制定。

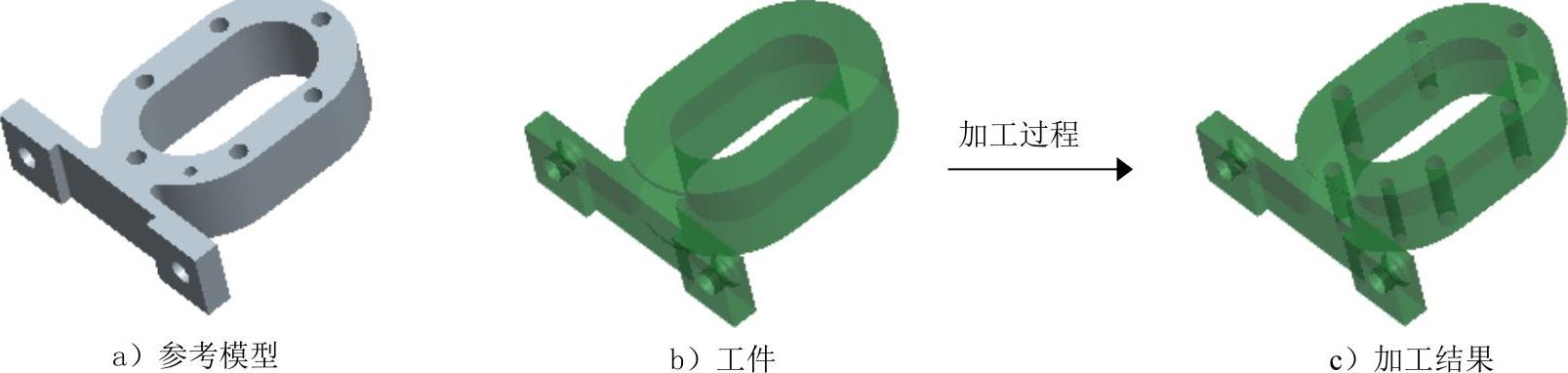

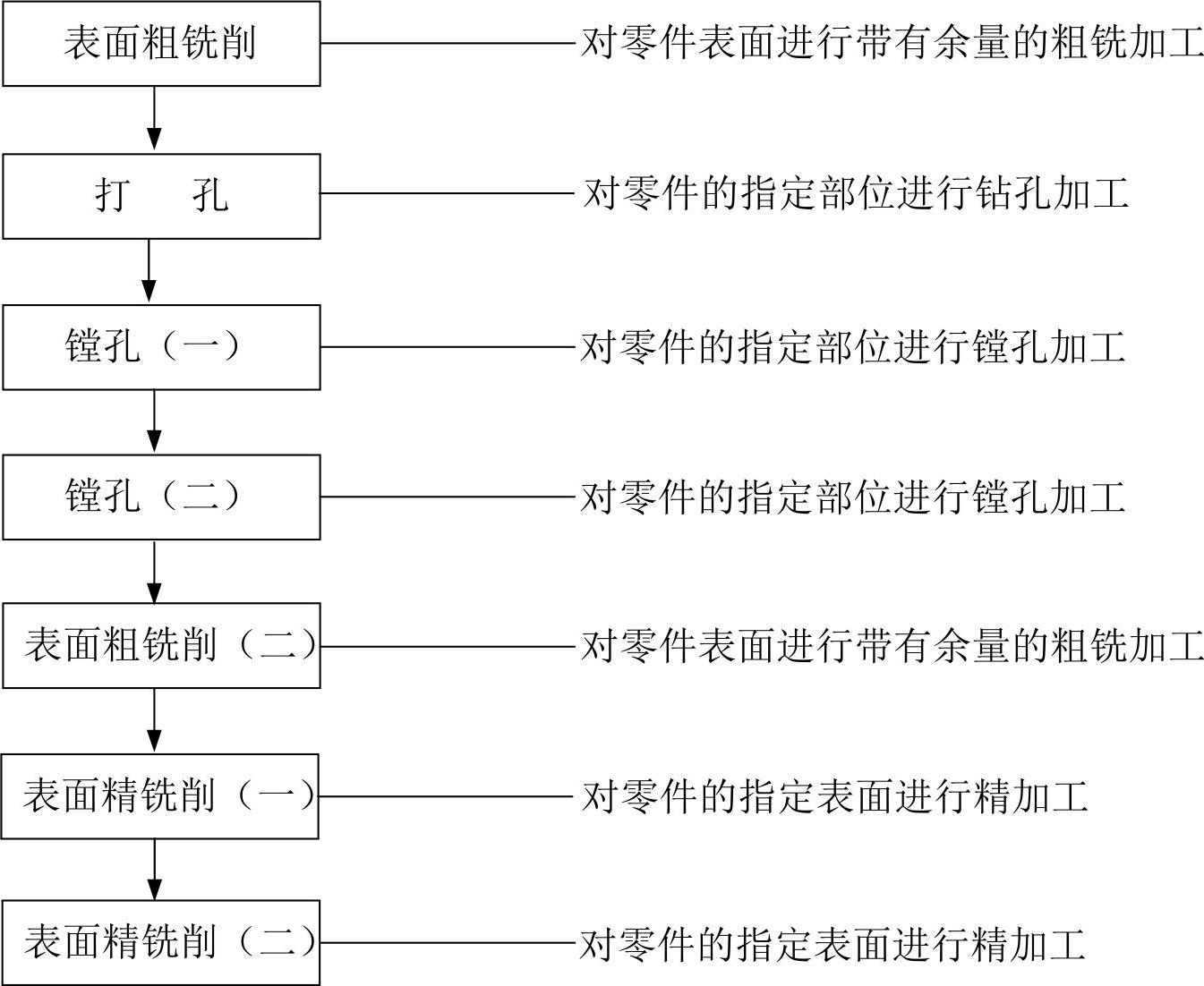

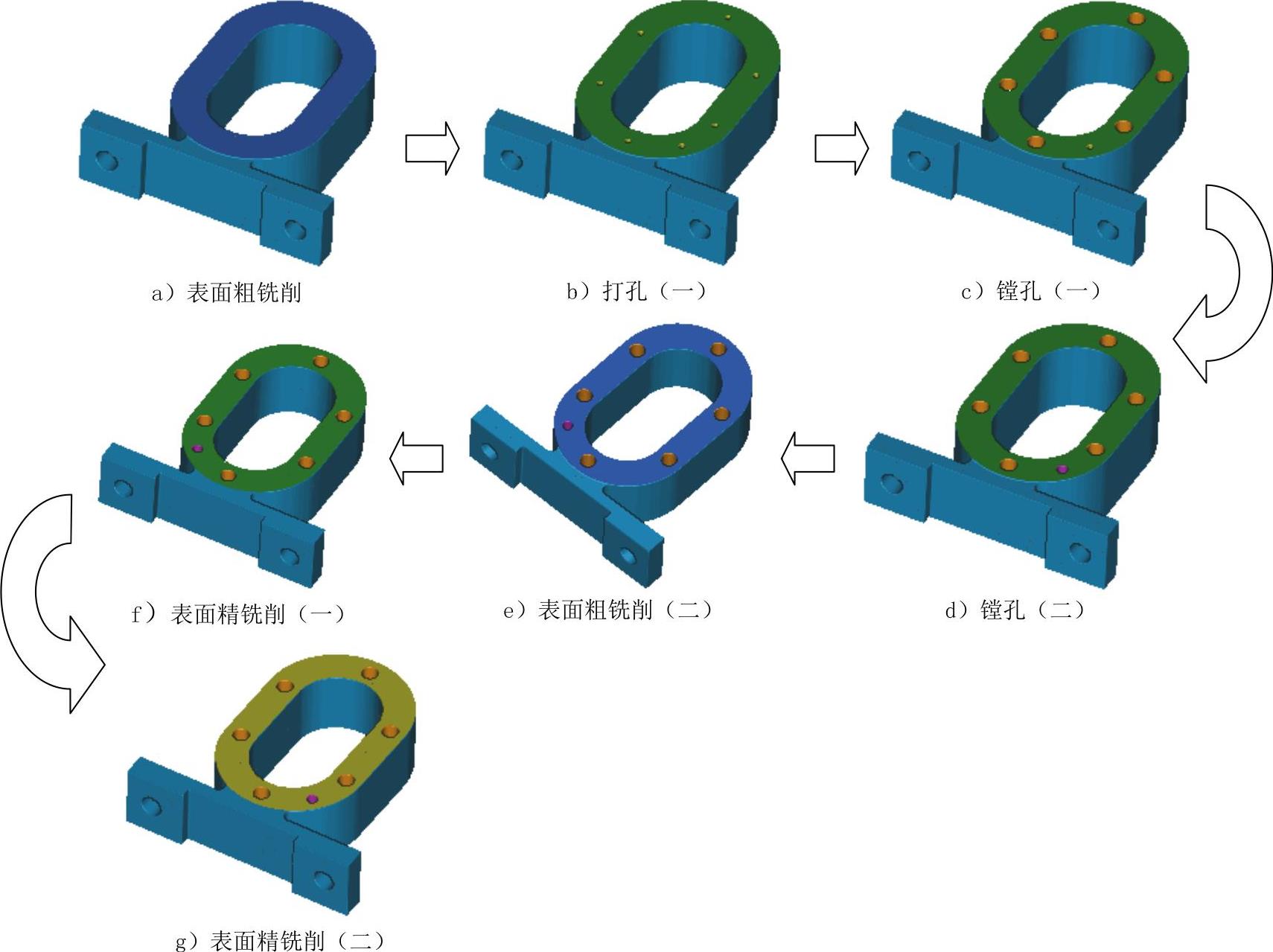

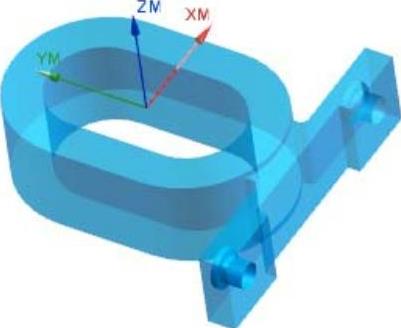

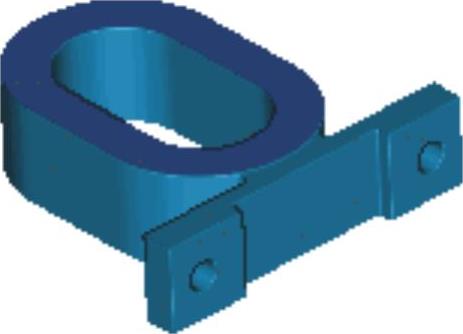

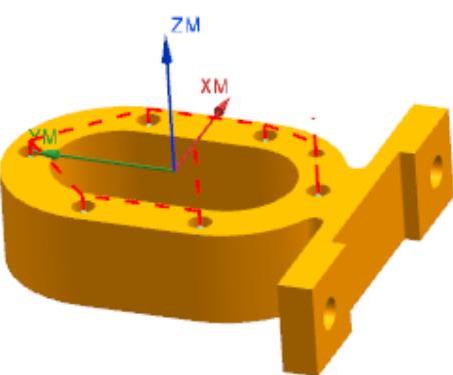

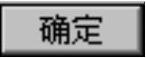

下面介绍图48.1所示的圆盘零件的加工过程,其加工工艺路线如图48.2和图48.3所示。

图48.1 圆盘零件的加工过程

图48.2 加工工艺路线(一)

其加工操作过程如下。

图48.3 加工工艺路线(二)

Task1.打开模型文件并进入加工模块

Step1.打开文件D:\ugins8\work\ch11\ins48\pump_body_asm.prt。

Step2.进入加工环境。选择下拉菜单

命令,系统弹出“加工环境”对话框;在“加工环境”对话框的

命令,系统弹出“加工环境”对话框;在“加工环境”对话框的 列表框中选择

列表框中选择 选项,然后单击

选项,然后单击 按钮,进入加工环境。

按钮,进入加工环境。

Task2.创建几何体

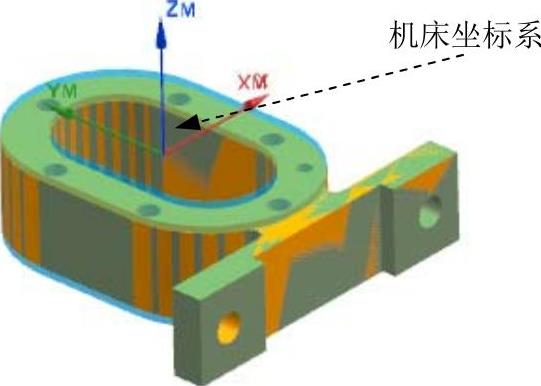

Stage1.创建机床坐标系

Step1.调整模型坐标系。先将模型坐标系绕-YC轴旋转90°,然后绕-ZC轴旋转90°。

Step2.将工序导航器调整到几何视图,双击节点 ,系统弹出“Mill Orient”对话框。在“Mill Orient”对话框的

,系统弹出“Mill Orient”对话框。在“Mill Orient”对话框的 选项区域中单击“CSYS对话框”按钮

选项区域中单击“CSYS对话框”按钮 ,系统弹出“CSYS”对话框。

,系统弹出“CSYS”对话框。

Step3.在“CSYS”对话框 区域的下拉列表中选择

区域的下拉列表中选择 选项,并在

选项,并在 区域中

区域中 的下拉列表中选取

的下拉列表中选取 选项,然后单击

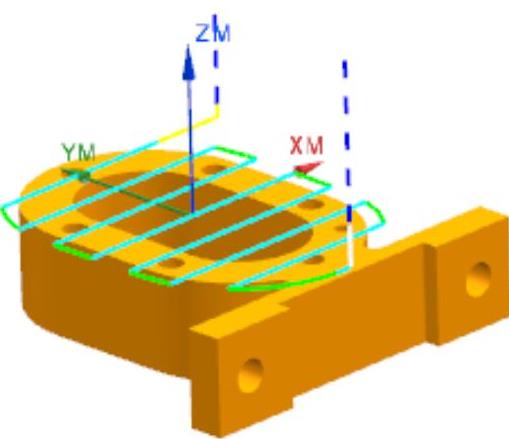

选项,然后单击 按钮,完成图48.4所示机床坐标系的创建。

按钮,完成图48.4所示机床坐标系的创建。

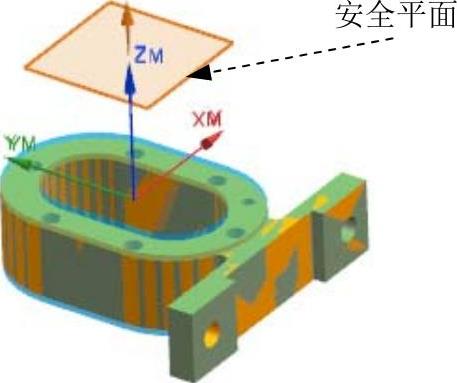

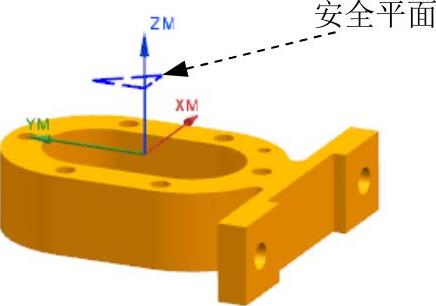

Stage2.创建安全平面

Step1.在“MillOrient”对话框 区域

区域 下拉列表中选择

下拉列表中选择 选项,单击“平面对话框”按钮

选项,单击“平面对话框”按钮 ,系统弹出“平面”对话框。

,系统弹出“平面”对话框。

Step2.在“平面”对话框的 区域的下拉列表中选择

区域的下拉列表中选择 选项。在

选项。在 区域中

区域中 的文本框中输入值为50,并按Enter键确认。单击

的文本框中输入值为50,并按Enter键确认。单击 按钮,系统返回到“Mill Orient”对话框,完成图48.5所示安全平面的创建。

按钮,系统返回到“Mill Orient”对话框,完成图48.5所示安全平面的创建。

Step3.单击“Mill Orient”对话框中的 按钮。

按钮。

图48.4 创建机床坐标系

图48.5 创建安全平面

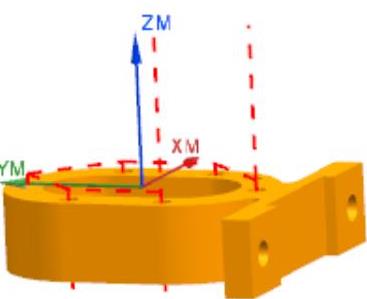

Stage3.创建部件几何体

Step1.在工序导航器中双击 节点下的

节点下的 ,系统弹出“铣削几何体”对话框。

,系统弹出“铣削几何体”对话框。

Step2.选取部件几何体。在“铣削几何体”对话框中单击 按钮,系统弹出“部件几何体”对话框。

按钮,系统弹出“部件几何体”对话框。

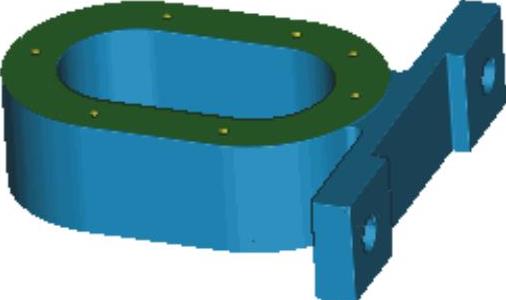

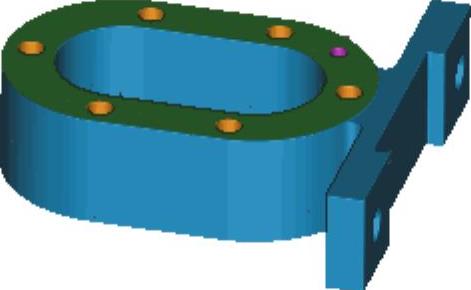

Step3.在“部件几何体”对话框中单击 按钮,在图形区中选取部件几何体,如图48.6所示。

按钮,在图形区中选取部件几何体,如图48.6所示。

Step4.在“部件几何体”对话框中单击 按钮,完成部件几何体的创建,同时系统返回到“铣削几何体”对话框。

按钮,完成部件几何体的创建,同时系统返回到“铣削几何体”对话框。

Stage4.创建毛坯几何体

Step1.在“铣削几何体”对话框中单击 按钮,系统弹出“毛坯几何体”对话框。

按钮,系统弹出“毛坯几何体”对话框。

Step2.在“毛坯几何体”对话框的 下拉列表中选择

下拉列表中选择 选项,并在图形区中选取毛坯几何体,如图48.7所示。

选项,并在图形区中选取毛坯几何体,如图48.7所示。

Step3.单击“毛坯几何体”对话框中的 按钮,系统返回到“铣削几何体”对话框,完成图48.7所示的毛坯几何体的创建。

按钮,系统返回到“铣削几何体”对话框,完成图48.7所示的毛坯几何体的创建。

Step4.单击“铣削几何体”对话框中的 按钮。

按钮。

图48.6 部件几何体

图48.7 毛坯几何体

Task3.创建刀具

Stage1.创建刀具(一)

Step1.将工序导航器调整到机床视图。

Step2.选择下拉菜单

命令,系统弹出“创建刀具”对话框。

命令,系统弹出“创建刀具”对话框。

Step3.在“创建刀具”对话框 下拉列表中选择

下拉列表中选择 选项,在

选项,在 区域中单击“MILL”按钮

区域中单击“MILL”按钮 ,在

,在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,在

选项,在 文本框中输入D20,然后单击

文本框中输入D20,然后单击 按钮,系统弹出“铣刀-5参数”对话框。

按钮,系统弹出“铣刀-5参数”对话框。

Step4.系统弹出“铣刀-5参数”对话框,在 文本框中输入值20.0,在

文本框中输入值20.0,在 文本框中输入值1,在

文本框中输入值1,在 文本框中输入值1,在

文本框中输入值1,在 文本框中输入值1,其他参数采用系统默认设置值,然后单击

文本框中输入值1,其他参数采用系统默认设置值,然后单击 按钮,完成刀具的创建。

按钮,完成刀具的创建。

Stage2.创建刀具(二)

设置刀具类型为 选项,在

选项,在 区域单击选择“MILL”按钮

区域单击选择“MILL”按钮 ,刀具名称为D16,刀具

,刀具名称为D16,刀具 为16.0,

为16.0, 为2,

为2, 为2,

为2, 为2;具体操作方法参照Stage1。

为2;具体操作方法参照Stage1。

Stage3.创建刀具(三)

设置刀具类型为 选项,在

选项,在 区域单击选择“SPOTDRILLING_TOLL”按钮

区域单击选择“SPOTDRILLING_TOLL”按钮 ,刀具名称为S2,刀具

,刀具名称为S2,刀具 为2.0,

为2.0, 为3,

为3, 为3。具体操作方法参照Stage1。

为3。具体操作方法参照Stage1。

Stage4.创建刀具(四)

设置刀具类型为 选项,在

选项,在 区域单击选择“DRILLING_TOOL”按钮

区域单击选择“DRILLING_TOOL”按钮 ,刀具名称为DR6,刀具

,刀具名称为DR6,刀具 为6.0,

为6.0, 为4,

为4, 为4。具体操作方法参照Stage1。

为4。具体操作方法参照Stage1。

Stage5.创建刀具(五)

设置刀具类型为 选项,在

选项,在 区域单击选择“DRILLING_TOOL”按钮

区域单击选择“DRILLING_TOOL”按钮 ,刀具名称为DR4,刀具

,刀具名称为DR4,刀具 为4.0,

为4.0, 为5,

为5, 为5。具体操作方法参照Stage1。

为5。具体操作方法参照Stage1。

Task4.创建表面区域铣工序1

Stage1.插入工序

Step1.选择下拉菜单

命令,系统弹出“创建工序”对话框。

命令,系统弹出“创建工序”对话框。

Step2.确定加工方法。在“创建工序”对话框 下拉列表中选择

下拉列表中选择 选项,在

选项,在 区域中单击“FACE_MILLING”按钮

区域中单击“FACE_MILLING”按钮 ,在

,在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 文本框中输入FACE_01。

文本框中输入FACE_01。

Step3.在“创建工序”对话框中单击 按钮,系统弹出“面铣”对话框。

按钮,系统弹出“面铣”对话框。

Stage2.指定切削区域

Step1.在 区域中单击“选择或编辑面几何体”按钮

区域中单击“选择或编辑面几何体”按钮 ,系统弹出“指定面几何体”对话框。

,系统弹出“指定面几何体”对话框。

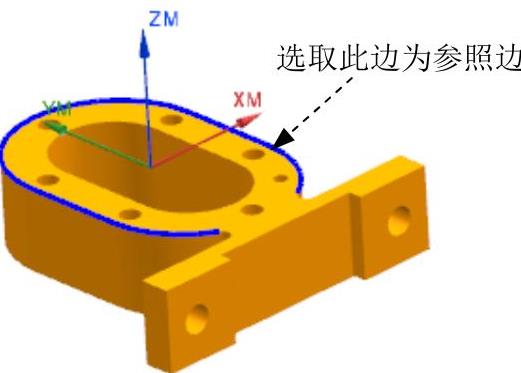

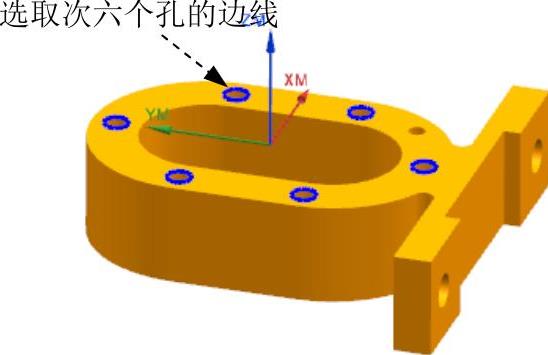

Step2.在“指定面几何体”对话框中选取“主要”选项卡,然后单击 区域中的“曲线边界”按钮

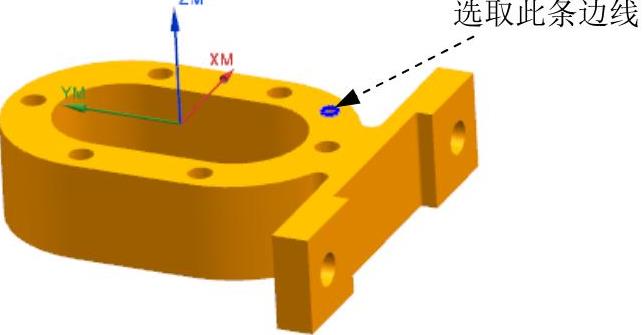

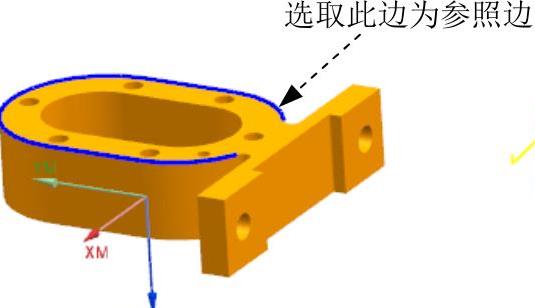

区域中的“曲线边界”按钮 ,选取图48.8所示的边线为参照边,单击

,选取图48.8所示的边线为参照边,单击 按钮,单击“指定面几何体”对话框的

按钮,单击“指定面几何体”对话框的 按钮,系统返回到“面铣”对话框。

按钮,系统返回到“面铣”对话框。

说明:为了选取方便通过在“装配导航器”中调整将pump_body_workpiece隐藏。

图48.8 定义参照边

Stage3.设置刀具路径参数

Step1.设置刀轴。在 区域

区域 的下拉列表中选择

的下拉列表中选择 选项。

选项。

Step2.设置切削模式。在 区域

区域 下拉列表中选择

下拉列表中选择 选项。

选项。

Step3.设置步进方式。在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 文本框中输入值60.0,在

文本框中输入值60.0,在 文本框中输入值3.0,在

文本框中输入值3.0,在 文本框中输入值0,在

文本框中输入值0,在 文本框中输入值0.2。

文本框中输入值0.2。

Stage4.设置切削参数

Step1.在 区域中单击“切削参数”按钮

区域中单击“切削参数”按钮 ,系统弹出“切削参数”对话框。

,系统弹出“切削参数”对话框。

Step2.在“切削参数”对话框中单击 选项卡,在

选项卡,在 区域

区域 下拉列表中选择

下拉列表中选择 选项,在

选项,在 的文本框输入数值0。

的文本框输入数值0。

Step3.在 区域

区域 的文本框输入数值70,其他参数采用系统默认设置值。

的文本框输入数值70,其他参数采用系统默认设置值。

Step4.单击“切削参数”对话框中的 按钮,系统返回到“面铣”对话框。

按钮,系统返回到“面铣”对话框。

Stage5.设置非切削移动参数。

Step1.在“面铣”对话框中单击“非切削移动”按钮 ,系统弹出“非切削移动”对话框。

,系统弹出“非切削移动”对话框。

Step2.单击“非切削移动”对话框中的 选项卡,然后在

选项卡,然后在 的下拉列表中选取

的下拉列表中选取 选项。

选项。

Step3.单击“非切削移动”对话框中的 选项卡,在

选项卡,在 区域

区域 的下拉列表中选取

的下拉列表中选取 选项。单击

选项。单击 区域中的“点对话框”按钮

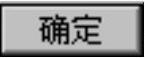

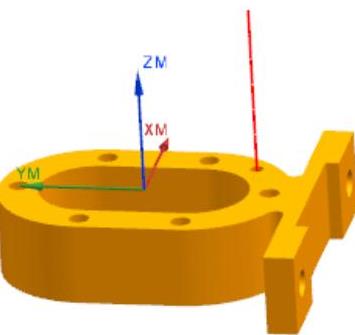

区域中的“点对话框”按钮 ,系统弹出“点”对话框,选取图48.9所示的点为参照点。单击

,系统弹出“点”对话框,选取图48.9所示的点为参照点。单击 按钮,系统返回“非切削移动”对话框。

按钮,系统返回“非切削移动”对话框。

说明:此时的选择范围是在整个装配中才可以选取。

Step4.单击“非切削移动”对话框中的 按钮,完成非切削移动参数的设置,系统返回到“面铣”对话框。

按钮,完成非切削移动参数的设置,系统返回到“面铣”对话框。

图48.9 定义参照点

Stage6.设置进给率和速度

Step1.在“面铣”对话框中单击“进给率和速度”按钮 ,系统弹出“进给率和速度”对话框。

,系统弹出“进给率和速度”对话框。

Step2.选中“进给率和速度”对话框 区域中的

区域中的 复选框,在其后的文本框中输入值1200.0,按Enter键,然后单击

复选框,在其后的文本框中输入值1200.0,按Enter键,然后单击 按钮,在

按钮,在 区域的

区域的 文本框中输入值400.0,按Enter键,然后单击

文本框中输入值400.0,按Enter键,然后单击 按钮,其他参数采用系统默认设置值。

按钮,其他参数采用系统默认设置值。

Step3.单击 按钮,完成进给率和速度的设置,系统返回“面铣”操作对话框。

按钮,完成进给率和速度的设置,系统返回“面铣”操作对话框。

Stage7.生成刀路轨迹并仿真

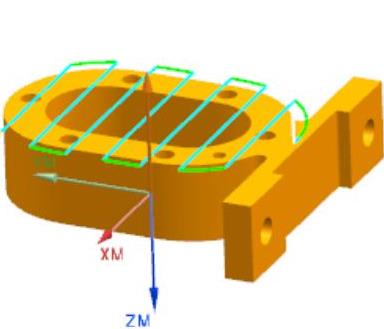

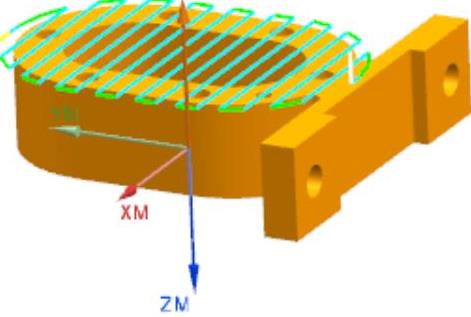

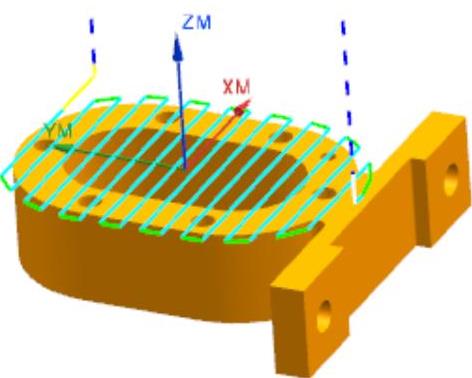

Step1.在“面铣削区域”对话框中单击“生成”按钮 ,在图形区中生成图48.10所示的刀路轨迹。

,在图形区中生成图48.10所示的刀路轨迹。

Step2.在“面铣削区域”对话框中单击“确认”按钮 ,系统弹出“刀轨可视化”对话框。

,系统弹出“刀轨可视化”对话框。

Step3.使用2D动态仿真。在“刀轨可视化”对话框中单击 选项卡,采用系统默认设置值,调整动画速度后单击“播放”按钮

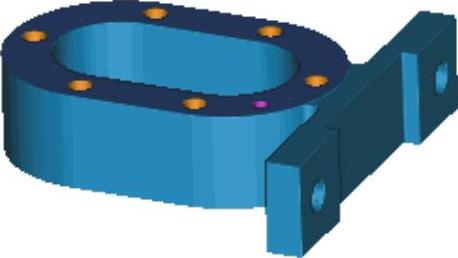

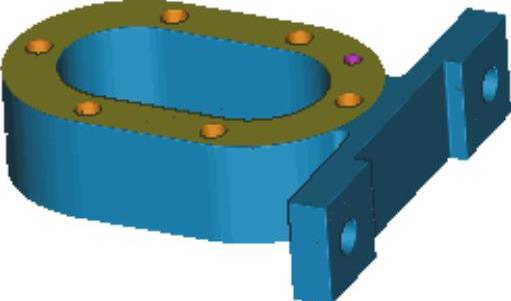

选项卡,采用系统默认设置值,调整动画速度后单击“播放”按钮 ,即可演示2D动态仿真加工,完成演示后的模型如图48.11所示。仿真完成后单击

,即可演示2D动态仿真加工,完成演示后的模型如图48.11所示。仿真完成后单击 按钮,完成刀轨确认操作。

按钮,完成刀轨确认操作。

Step4.单击“面铣”对话框中的 按钮,完成操作。

按钮,完成操作。

图48.10 刀路轨迹

图48.11 2D仿真结果

Task5.创建钻孔工序

Stage1.插入工序

Step1.选择下拉菜单

命令,系统弹出“创建工序”对话框。

命令,系统弹出“创建工序”对话框。

Step2.在“创建工序”对话框 下拉列表中选择

下拉列表中选择 选项,在

选项,在 区域中选择“SPOT_DRILLING”按钮

区域中选择“SPOT_DRILLING”按钮 ,在

,在 下拉列表中选择前面设置的刀具

下拉列表中选择前面设置的刀具 选项,在

选项,在 下拉列表中选择

下拉列表中选择 选项,其他参数采用系统默认设置值。

选项,其他参数采用系统默认设置值。

Step3.单击“创建工序”对话框中的 按钮,系统弹出“定心钻”对话框。

按钮,系统弹出“定心钻”对话框。

Stage2.指定钻孔点

Step1.指定钻孔点。

(1)单击“钻”对话框 右侧的

右侧的 按钮,系统弹出“点到点几何体”对话框,单击

按钮,系统弹出“点到点几何体”对话框,单击 按钮,选择

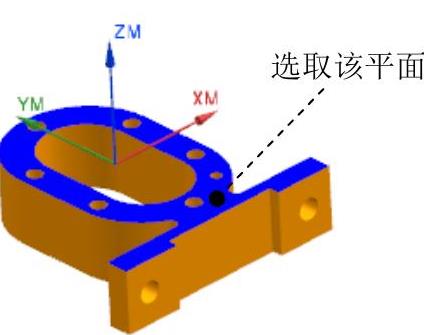

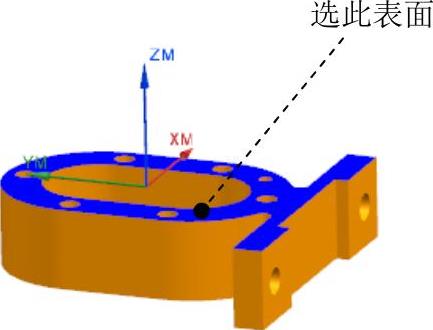

按钮,选择 按钮,选取图48.12所示的面,单击两次

按钮,选取图48.12所示的面,单击两次 按钮,系统返回“点到点几何体”对话框。

按钮,系统返回“点到点几何体”对话框。

(2)单击“点到点几何体”对话框中的 按钮,在

按钮,在 的提示下单击

的提示下单击 按钮,然后单击

按钮,然后单击 按钮,单击

按钮,单击 按钮,单击

按钮,单击 按钮,结果如图48.13所示。

按钮,结果如图48.13所示。

图48.12 定义参照面

图48.13 优化后

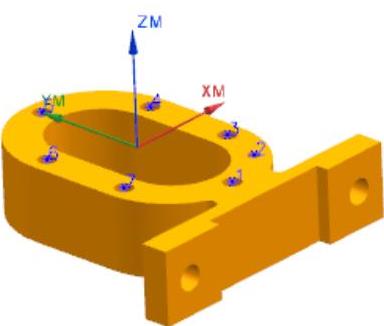

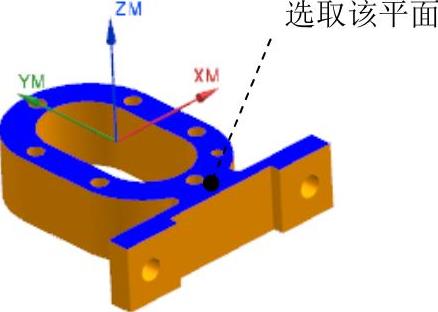

Step2.指定顶面。

(1)单击“定心钻”对话框中 右侧的

右侧的 按钮,系统弹出“顶面”对话框。

按钮,系统弹出“顶面”对话框。

(2)在“顶面”对话框中的 下拉列表中选择

下拉列表中选择 选项,然后选取图48.14所示的面。

选项,然后选取图48.14所示的面。

(3)单击“顶面”对话框中的 按钮,返回“定心钻”对话框。

按钮,返回“定心钻”对话框。

图48.14 指定部件表面

Stage3.设置刀轴

在“定心钻”对话框中 区域选择系统默认的

区域选择系统默认的 作为要加工孔的轴线方向。

作为要加工孔的轴线方向。

说明:如果当前加工坐标系的ZM轴与要加工孔的轴线方向不同,可选择 区域的

区域的 下拉列表中的选项重新指定刀具轴线的方向。

下拉列表中的选项重新指定刀具轴线的方向。

Stage4.设置循环控制参数

Step2.在“指定参数组”对话框中采用系统默认的参数组序号1,单击 按钮,系统弹出“Cycle参数”对话框。单击

按钮,系统弹出“Cycle参数”对话框。单击 按钮,系统弹出“Cycle深度”对话框。

按钮,系统弹出“Cycle深度”对话框。

Step3.在“Cycle深度”对话框中单击 按钮,在

按钮,在 文本框中输入数值3,然后单击

文本框中输入数值3,然后单击 按钮,系统返回“Cycle参数”对话框。单击

按钮,系统返回“Cycle参数”对话框。单击 按钮,系统返回“定心钻”对话框。

按钮,系统返回“定心钻”对话框。

Stage5.避让设置(https://www.xing528.com)

Step1.单击“定心钻”对话框中的“避让”按钮 ,在

,在 的提示下,单击

的提示下,单击 按钮,系统弹出“安全平面”对话框。

按钮,系统弹出“安全平面”对话框。

Step2.单击“安全平面”对话框中的 按钮,系统弹出“平面”对话框,在

按钮,系统弹出“平面”对话框,在 区域的下拉列表中选择

区域的下拉列表中选择 选项。在

选项。在 区域中

区域中 的文本框中输入值为20,并按Enter键确认,然后单击

的文本框中输入值为20,并按Enter键确认,然后单击 按钮,结果如图48.15所示。

按钮,结果如图48.15所示。

Step3.单击“安全平面”对话框中的 按钮,在

按钮,在 的提示下,单击

的提示下,单击 按钮,完成安全平面的设置,返回“定心钻”对话框。

按钮,完成安全平面的设置,返回“定心钻”对话框。

图48.15 创建安全平面

Stage6.设置进给率和速度

Step1.单击“定心钻”对话框中的“进给率和速度”按钮 ,系统弹出“进给率和速度”对话框。

,系统弹出“进给率和速度”对话框。

Step2.在“进给率和速度”对话框中选中 复选框,然后在其文本框中输入值3000.0,按Enter键,然后单击

复选框,然后在其文本框中输入值3000.0,按Enter键,然后单击 按钮,在

按钮,在 文本框中输入值150.0,按Enter键,然后单击

文本框中输入值150.0,按Enter键,然后单击 按钮,其他参数采用系统默认设置值,单击

按钮,其他参数采用系统默认设置值,单击 按钮。

按钮。

Stage7.生成刀路轨迹并仿真

生成的刀路轨迹如图48.16所示,2D动态仿真加工后的结果如图48.17所示。

图48.16 刀路轨迹

图48.17 2D仿真结果

Task6.创建镗孔工序1

Stage1.创建工序

Step1.选择下拉菜单

命令,系统弹出“创建工序”对话框。

命令,系统弹出“创建工序”对话框。

Step2.在“创建工序”对话框 下拉列表中选择

下拉列表中选择 选项,在

选项,在 区域中选择“DRILLING”按钮

区域中选择“DRILLING”按钮 ,在

,在 下拉列表中选择前面设置的刀具

下拉列表中选择前面设置的刀具 选项,在

选项,在 下拉列表中选择

下拉列表中选择 选项,其他参数采用系统默认设置值。

选项,其他参数采用系统默认设置值。

Step3.单击“创建工序”对话框中的 按钮,系统弹出“钻”对话框。

按钮,系统弹出“钻”对话框。

Stage2.指定镗孔点

Step1.指定镗孔点。

(1)单击“钻”对话框中 右侧的

右侧的 按钮,系统弹出“点到点几何体”对话框,单击

按钮,系统弹出“点到点几何体”对话框,单击 按钮,系统弹出“点位选择”对话框。

按钮,系统弹出“点位选择”对话框。

(2)在图形区选取图48.18所示的孔边线,分别在“点位选择”对话框和“点到点几何体”对话框中单击 按钮,系统返回“钻”对话框。

按钮,系统返回“钻”对话框。

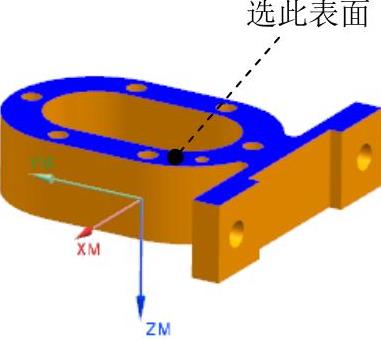

Step2.指定顶面和底面。

(1)单击“钻”对话框中 右侧的

右侧的 按钮,系统弹出“顶面”对话框。

按钮,系统弹出“顶面”对话框。

(2)在“顶面”对话框中的 下拉列表中选择

下拉列表中选择 选项,然后选取图48.19所示的面。

选项,然后选取图48.19所示的面。

(3)单击“顶面”对话框中的 按钮,返回“钻”对话框。

按钮,返回“钻”对话框。

(4)单击“钻”对话框中 右侧的

右侧的 按钮,系统弹出“底面”对话框。

按钮,系统弹出“底面”对话框。

(5)在“底面”对话框中的 下拉列表中选择

下拉列表中选择 选项,然后选取图48.20所示的面。

选项,然后选取图48.20所示的面。

(6)单击“底面”对话框中的 按钮,返回“钻”对话框。

按钮,返回“钻”对话框。

图48.18 指定镗孔点

图48.19 指定顶面

图48.20 指定底面

Stage3.设置刀轴

在“钻”对话框 区域选择系统默认的

区域选择系统默认的 作为要加工孔的轴线方向。

作为要加工孔的轴线方向。

Stage4.设置循环控制参数

Step1.在“钻”对话框 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,单击“编辑参数”按钮

选项,单击“编辑参数”按钮 ,系统弹出“指定参数组”对话框。

,系统弹出“指定参数组”对话框。

Step2.在“指定参数组”对话框中采用系统默认的参数设置值,然后单击 按钮,系统弹出“Cycle参数”对话框。单击

按钮,系统弹出“Cycle参数”对话框。单击 按钮,系统弹出“Cycle深度”对话框。

按钮,系统弹出“Cycle深度”对话框。

Step3.在“Cycle深度”对话框中单击 按钮,系统返回“Cycle参数”对话框。

按钮,系统返回“Cycle参数”对话框。

Step4.单击“Cycle参数”对话框中的 按钮,返回“钻”对话框。

按钮,返回“钻”对话框。

Stage5.避让设置

单击“钻”对话框中的“避让”按钮 ,在

,在 的提示下,单击

的提示下,单击 按钮,然后单击

按钮,然后单击 按钮,返回“钻”对话框。

按钮,返回“钻”对话框。

Stage6.设置进给率和速度

Step1.单击“钻”对话框中的“进给率和速度”按钮 ,系统弹出“进给率和速度”对话框。

,系统弹出“进给率和速度”对话框。

Step2.在“进给率和速度”对话框中选中 复选框,然后在其文本框中输入值1500.0,按Enter键。单击

复选框,然后在其文本框中输入值1500.0,按Enter键。单击 按钮,在“进给率”区域的

按钮,在“进给率”区域的 文本框中输入值200.0,并按Enter键,然后单击

文本框中输入值200.0,并按Enter键,然后单击 按钮,其他参数采用系统默认设置值,单击

按钮,其他参数采用系统默认设置值,单击 按钮。

按钮。

Stage7.生成刀路轨迹并仿真

生成的刀路轨迹如图48.21所示,2D动态仿真加工结果如图48.22所示。

图48.21 刀路轨迹

图48.22 2D仿真结果

Task7.创建镗孔工序2

Step1.复制镗孔工序。在工序导航器的 节点上单击鼠标右键,在弹出的快捷菜单中选择

节点上单击鼠标右键,在弹出的快捷菜单中选择 命令。

命令。

Step2.粘贴钻孔工序。在工序导航器的 节点上单击鼠标右键,在弹出的快捷菜单中选择

节点上单击鼠标右键,在弹出的快捷菜单中选择 命令。

命令。

Step3.修改操作名称。在工序导航器的 节点上单击鼠标右键,在弹出的快捷菜单中选择

节点上单击鼠标右键,在弹出的快捷菜单中选择 命令,将其名称改为“DRILLING_D4”。

命令,将其名称改为“DRILLING_D4”。

Step4.重新定义操作。

(1)双击Step3改名的 节点,系统弹出“钻”对话框。

节点,系统弹出“钻”对话框。

(2)在“钻”对话框中单击 右侧的

右侧的 按钮,系统弹出“点到点几何体”对话框。单击

按钮,系统弹出“点到点几何体”对话框。单击 按钮,系统消息区出现提示“省略现有点吗?”此时在系统弹出的对话框中单击

按钮,系统消息区出现提示“省略现有点吗?”此时在系统弹出的对话框中单击 按钮,系统弹出“点位选择”对话框。

按钮,系统弹出“点位选择”对话框。

(3)在图形区中选取图48.23所示的孔的边线,单击“点位选择”对话框中 按钮,被选择的孔被自动编号。

按钮,被选择的孔被自动编号。

(4)单击“点到点几何体”对话框中的 按钮,返回“钻”对话框。

按钮,返回“钻”对话框。

(5)在“钻”对话框 区域的

区域的 下拉列表中选择默认的前面创建的5号刀具

下拉列表中选择默认的前面创建的5号刀具

。

(6)设置主轴速度。单击“钻”对话框中的“进给率和速度”按钮 ,系统弹出“进给率和速度”对话框。在

,系统弹出“进给率和速度”对话框。在 复选框的文本框中输入值2000.0,然后按Enter键。单击

复选框的文本框中输入值2000.0,然后按Enter键。单击 按钮,然后单击

按钮,然后单击 按钮,返回“钻”对话框。

按钮,返回“钻”对话框。

Step5.单击“生成”按钮 ,生成的刀路轨迹如图48.24所示。2D动态仿真加工结果如图48.25所示。

,生成的刀路轨迹如图48.24所示。2D动态仿真加工结果如图48.25所示。

图48.23 指定孔位置

图48.24 刀路轨迹

图48.25 2D仿真结果

Task8.创建表面区域铣工序2

Step1.复制表面区域铣工序。在工序导航器的 节点上单击鼠标右键,在弹出的快捷菜单中选择

节点上单击鼠标右键,在弹出的快捷菜单中选择 命令。

命令。

Step2.粘贴钻孔工序。在工序导航器的 节点上单击鼠标右键,在弹出的快捷菜单中选择

节点上单击鼠标右键,在弹出的快捷菜单中选择 命令。

命令。

Step3.修改操作名称。在工序导航器的 节点上单击鼠标右键,在弹出的快捷菜单中选择

节点上单击鼠标右键,在弹出的快捷菜单中选择 命令,将其名称改为“FACE_02”。

命令,将其名称改为“FACE_02”。

Step4.重新定义操作。

(1)双击Step3改名的 节点,系统弹出“面铣”对话框。

节点,系统弹出“面铣”对话框。

(2)在 区域中单击“选择或编辑面几何体”按钮

区域中单击“选择或编辑面几何体”按钮 ,系统弹出“指定面几何体”对话框。单击

,系统弹出“指定面几何体”对话框。单击 按钮,然后单击

按钮,然后单击 按钮。

按钮。

(3)在“指定面几何体”对话框中选取“主要”选项卡,然后单击 区域中的“曲线边界”按钮

区域中的“曲线边界”按钮 ,选取图48.26所示的边线为参照边。单击

,选取图48.26所示的边线为参照边。单击 按钮,然后单击“指定面几何体”对话框的两次

按钮,然后单击“指定面几何体”对话框的两次 按钮,系统返回到“面铣”对话框。

按钮,系统返回到“面铣”对话框。

(4)在 区域

区域 的下拉列表中选择

的下拉列表中选择 选项。在

选项。在 的下拉列表中选取

的下拉列表中选取 选项。其他参数采用系统默认设置值。

选项。其他参数采用系统默认设置值。

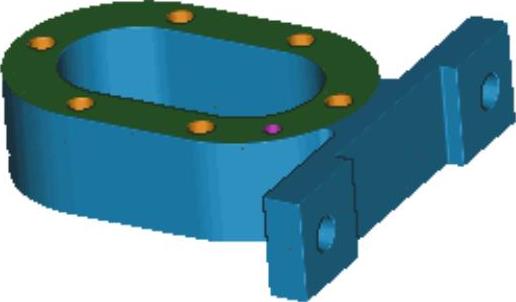

(5)单击“生成”按钮 ,生成的刀路轨迹如图48.27所示。2D动态仿真加工结果如图48.28所示。

,生成的刀路轨迹如图48.27所示。2D动态仿真加工结果如图48.28所示。

图48.26 定义参照边

图48.27 刀路轨迹

图48.28 2D仿真结果

Task9.创建表面区域铣工序3

Step1.复制表面区域铣工序。在工序导航器的 节点上单击鼠标右键,然后在弹出的快捷菜单中选择

节点上单击鼠标右键,然后在弹出的快捷菜单中选择 命令。

命令。

Step2.粘贴钻孔工序。在工序导航器的 节点上单击鼠标右键,然后在弹出的快捷菜单中选择

节点上单击鼠标右键,然后在弹出的快捷菜单中选择 命令。

命令。

Step3.修改操作名称。在工序导航器的 节点上单击鼠标右键,然后在弹出的快捷菜单中选择

节点上单击鼠标右键,然后在弹出的快捷菜单中选择 命令,将其名称改为“FACE_03”。

命令,将其名称改为“FACE_03”。

Step4.重新定义操作。

(1)双击Step3改名的 节点,系统弹出“面铣”对话框。

节点,系统弹出“面铣”对话框。

(2)设置步进方式。在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 文本框中输入值35.0,在

文本框中输入值35.0,在 文本框中输入值3.0,在

文本框中输入值3.0,在 文本框中输入值0,在

文本框中输入值0,在 文本框中输入值0。

文本框中输入值0。

(3)设置主轴速度。单击“钻”对话框中的“进给率和速度”按钮 ,系统弹出“进给率和速度”对话框。在

,系统弹出“进给率和速度”对话框。在 复选框的文本框中输入值1800.0,然后按Enter键。单击

复选框的文本框中输入值1800.0,然后按Enter键。单击 按钮,然后单击

按钮,然后单击 按钮,返回“面铣”对话框。其他参数采用系统默认设置值。

按钮,返回“面铣”对话框。其他参数采用系统默认设置值。

(4)单击“生成”按钮 ,生成的刀路轨迹如图48.29所示。2D动态仿真加工结果如图48.30所示。

,生成的刀路轨迹如图48.29所示。2D动态仿真加工结果如图48.30所示。

图48.29 刀路轨迹

图48.30 2D仿真结果

Task10.创建表面区域铣工序4

Step1.复制表面区域铣工序。在工序导航器的 节点上单击鼠标右键,然后在弹出的快捷菜单中选择

节点上单击鼠标右键,然后在弹出的快捷菜单中选择 命令。

命令。

Step2.粘贴钻孔工序。在工序导航器的 节点上单击鼠标右键,然后在弹出的快捷菜单中选择

节点上单击鼠标右键,然后在弹出的快捷菜单中选择 命令。

命令。

Step3.修改操作名称。在工序导航器的 节点上单击鼠标右键,然后在弹出的快捷菜单中选择

节点上单击鼠标右键,然后在弹出的快捷菜单中选择 命令,将其名称改为“FACE_04”。

命令,将其名称改为“FACE_04”。

Step4.重新定义操作。

(1)双击Step3改名的 节点,系统弹出“面铣”对话框。

节点,系统弹出“面铣”对话框。

(2)设置步进方式。在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 文本框中输入值35.0,在

文本框中输入值35.0,在 文本框中输入值3.0,在

文本框中输入值3.0,在 文本框中输入值0,在

文本框中输入值0,在 文本框中输入值0。

文本框中输入值0。

(3)设置主轴速度。单击“面铣”对话框中的“进给率和速度”按钮 ,系统弹出“进给率和速度”对话框。在

,系统弹出“进给率和速度”对话框。在 复选框的文本框中输入值1800.0,然后按Enter键。单击

复选框的文本框中输入值1800.0,然后按Enter键。单击 按钮,然后单击

按钮,然后单击 按钮,返回“面铣”对话框。其他参数采用系统默认设置值。

按钮,返回“面铣”对话框。其他参数采用系统默认设置值。

(4)单击“生成”按钮 ,生成的刀路轨迹如图48.31所示。2D动态仿真加工结果如图48.32所示。

,生成的刀路轨迹如图48.31所示。2D动态仿真加工结果如图48.32所示。

图48.31 刀路轨迹

图48.32 2D仿真结果

Task11.保存文件

选择下拉菜单

命令,保存文件。

命令,保存文件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。