1.R1和R2

对于CONTA171和CONTA172:如果目标单元是圆形,则R1表示目标单元的半径;如果下伏单元是超级单元,并且将超级单元设置为考虑厚度的平面应力单元行为,则R2为单元厚度,默认值为1。

对于CONTA173和CONTA174:如果目标单元形状为圆柱、圆锥或球体,则R1表示其半径;R2表示为圆锥在第二节点处的半径。

2.FKN,FKT,SLTO和FTOLN

实常数FKN用来定义法向接触刚度因子。通常法向接触刚度因子的取值范围为0.01~1.0,并且默认值是1.0。默认值适合于模拟大变形问题。如果模拟弯曲变形,推荐用户使用一个小的数值:0.01~0.1。

注意:默认的接触刚度受到材料性能、单元尺寸和模型的总自由度数影响。在求解过程中,许多因素可能施加到实际的接触法向刚度。

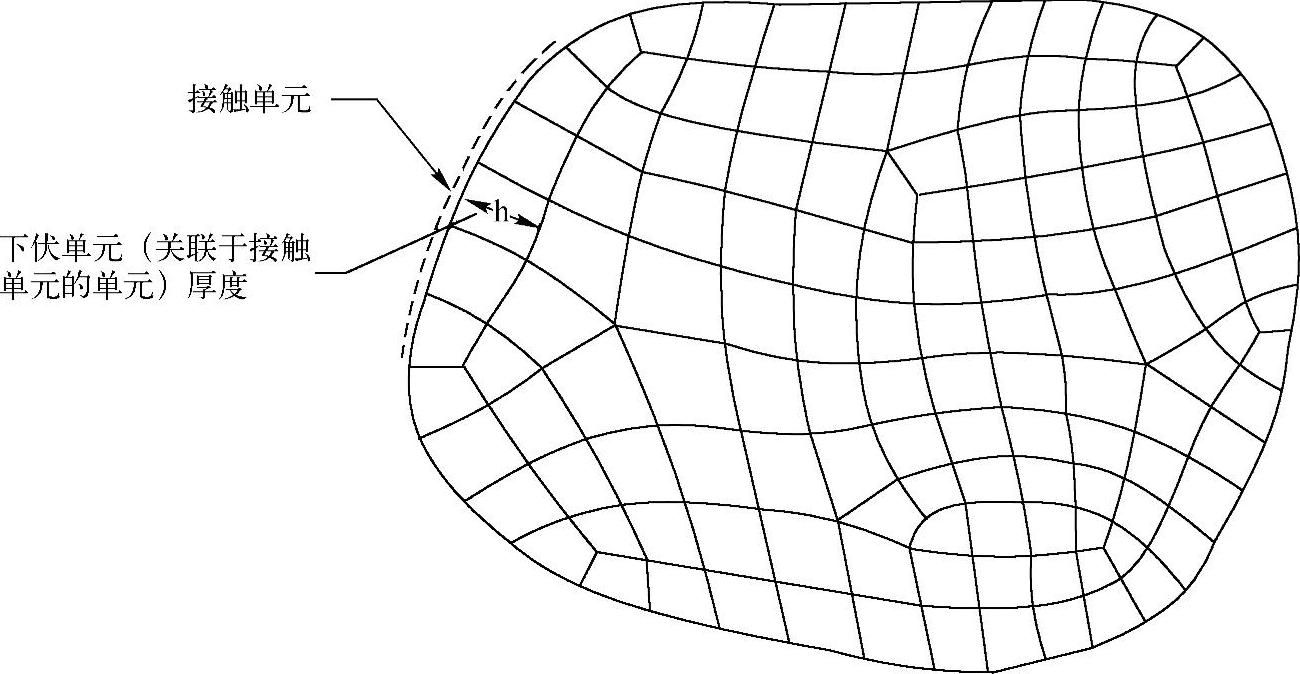

实常数FTOLN与增强的拉格朗日方法配合使用。FTOLN是一个接触面法向的穿透容差因子。FTOLN取值范围小于1.0,通常都设置小于0.2,程序的默认值为0.1,同时它取决于下伏实体,壳体和梁单元的厚度,如图21-19所示。容差因子被用来确定是否满足穿透量协调关系。如果穿透量在允许的容差(FTOLN×下伏单元厚度)之内,则满足接触的协调性。这个厚度取接触对中每一个接触单元厚度的平均值。如果程序检测到穿透量大于这个容差,则认为求解是不收敛的,即便是满足力和位移增量的残差满足收敛准则。通过指定FTOLN为负值,设置允许穿透量的绝对值。

图21-19 下伏单元厚度示意图

注意:当接触刚度过大例如取10E16,则由于计算机的精度就不能保证获得一个良好的总体刚度矩阵。在这种情况下,如果允许,则用户应该在模型中按比例缩小力。

实常数FTOLNFKT用来定义切向接触刚度。一般情况下,程序会自动定义一个默认的切向刚度值,并且这个刚度值与摩擦因数μ和法向接触刚度FKN成比例。默认的切向刚度值与默认的法向刚度值1.0是一致的。FKT为正值时代表因子,为负值时代表取切向刚度的绝对值。对于KEYOPT(10)=2或(KEYOPT(2)=3,程序会基于当前的接触法向压力(PRES)和最大允许弹性滑动值(SLTO)(KT=FKT*MU*PRES/SLTO)来更新切向刚度。

当FKT在每一步迭代都进行更新时,实常数SLTO被用来控制最大滑动距离。程序提供的默认容差值对于大多数情况都能取得良好的精度。通过定义比例因子(正值)或输入绝对值(负值),用户可以修改SLTO的默认值(在接触对中接触单元平均长度的1%)。较大的SLOT取值可以增加其收敛性但会降低计算精度。基于容差值,当前的法向压力和摩擦因数,切向刚度FKT可以自动的获得。在一些情况下,用户可以通过定义比例因子或绝对值来修改FKT。

为了确定一个较好的接触刚度值,可能需要一些经验。用户可以按下面的步骤来进行尝试。

(1)开始时取一个较低的值。低估值要比高估值好,冈为由一个较低的接触刚度导致的穿透问题,比过高的接触刚度导致的收敛性困难要容易解决。

(2)对前几个子步进行计算分析,直到确定最终荷载的一个比例(刚好完全建立接触)。

(3)检查每一子步中的穿透量和平衡迭代次数。如果总体收敛困难是由过大的穿透引起的(而不是由不平衡力和位移增量引起的),那么‘口j‘能低估了FKN的值,或者是将FTOLN的值取得太小。如果总体的收敛困难是由于不平衡力和位移增量达到收敛值时,需要过多的迭代次数,而不是由于过大的穿透量引起的,那么FKN或FKT可能被高估。

(4)按需要调整FKN,FKT, FTOLN或SLTO的值,重新进行完整的分析。

如果穿透控制变成总体平衡迭代中的主因(如果为使问题收敛到穿透容差内,比收敛到不平衡力的容差内,需要更多的迭代),用户应该增大FTOLN值,以允许更多的穿透,或增大FKN。

这四个实常数的作用是确定接触刚度和穿透量,对于增强的拉格朗日算法和罚函数法,都需要定义法向和切向接触刚度。接触面和目标面之间穿透量的大小取决于法向接触刚度。粘结接触的滑动量取决于切向刚度。过大的刚度值可以减小穿透量和滑动量,但会导致总体刚度矩阵病态,从而造成收敛凼难。过小的刚度值会引起一定穿透量和滑动量并且会产出一个不精确的解。理想状态是用户应该选取足够大的接触刚度以保证接触穿透小到可以接受,但同时义应该让接触刚度足够小以不致引起总刚矩阵的病态而保证收敛性。

3.PINB

实常数PI:NB用来为球形区域指定一个比例因子(正值),或其绝对值(负值)。用户可以设置PINB为任意值。默认时,ANSYS认为考虑大变形影响并将球形区域半径定义为4*下伏单元厚度(刚体柔体接触)或2*下伏单元厚度(对于柔体柔体接触)。如果用户关闭大变形影响,则默认的球形区域半径为激活大变形影响的一半。

寻找接触的时间取决于球形区域的尺寸。远场接触单元只需增加少量的计算时间,而近场单元的计算速度非常慢并变得更复杂。一旦单元实际已经发生接触,则计算变得更复杂。

注意:在接触分析中如果发生了接触状态突变,则程序会弹出警告信息。这表明用户设置的子步增量太大或球形区域半径PINB太小。

4. ICONT, PMAX, PMIN, CNOF和STRM

ANSYS使用这五个实常数调整初始接触条件。ICONT用来设置初始接触闭合度,PMAX用来设置初始允许穿透量的上限,PMIN用来设置初始允许穿透量的下限,CNOF用来设置接触面的偏移量,STRM用来设置渐进穿透的载荷步号。

这五个参数可以独立使用也可以联合起来使用。它们是为了消除由于生成网格造成的数值舍入误差而引起的小间隙或穿透,而不是为了修正网格或几何数据的错误。

(1)CNOF

实常数CNOF用来指定一个接触面偏移,指定值为正,使整个接触面偏向目标面,指定值为负则使接触面离开目标面。

注意:如果用户定义了实常数CNOF和PINB,那么必须确保PINB的值要大于CNOF。否则,ANSYS将忽略CNOF实常数。然而,如果用户输入的CNOF和PINB小于程序的默认值,那么ANSYS会自动调整PINB以使其大于CNOF。

用户也可以使用表格输入来定义CNOF。使用表格输入可以在总体或局部坐标系中把CNOF定义为关于时间或空间位置的函数。

(2)ICONT

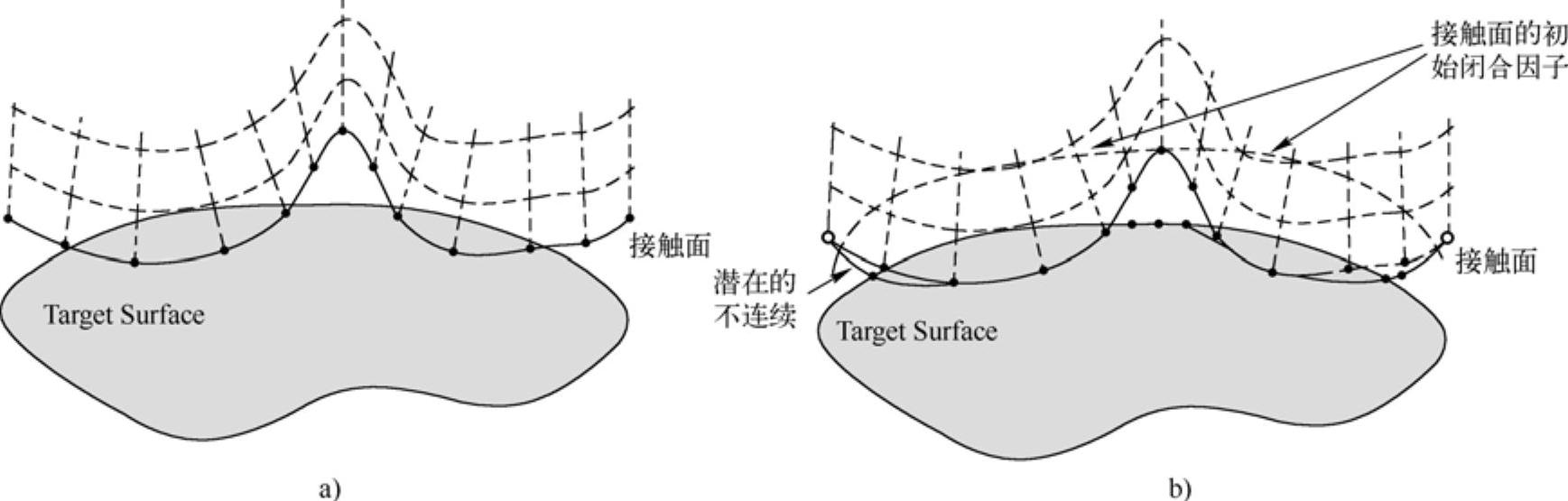

实常数ICONT用来指定一个小的初始接触闭合因子。初始接触闭合因子是指沿着目标面的“调整环”的深度。ICONT的正值表示相对于下伏单元厚度的比例因子,负值表示接触闭合差的绝对值。如果关键字KEYOPT(5)=0,1,2或3,则ICONT的默认值为0。如果关键字KEYOPT(5)=4,ANSYS会根据模型的几何尺寸提供一个很小但有意义的值赋给ICONT,并且会弹出一个警告信息。如图21-20a所示,任何落在“调整环”域内的接触检查点被自动移到目标面上。如图21-20b所示,建议用户使用一个十分小的ICONT值,否则可能会发生严重不连续。

图21-20 用ICON进行接触面的调整

a)调整之前 b)调整之后

CNOF与ICONT之间的差别是,前者把整个接触面移动CNOF的距离,而后者把所有初始分开的刚好位于调整环ICONT内的接触点向目标面移动。

(3)PMIN和PMAX

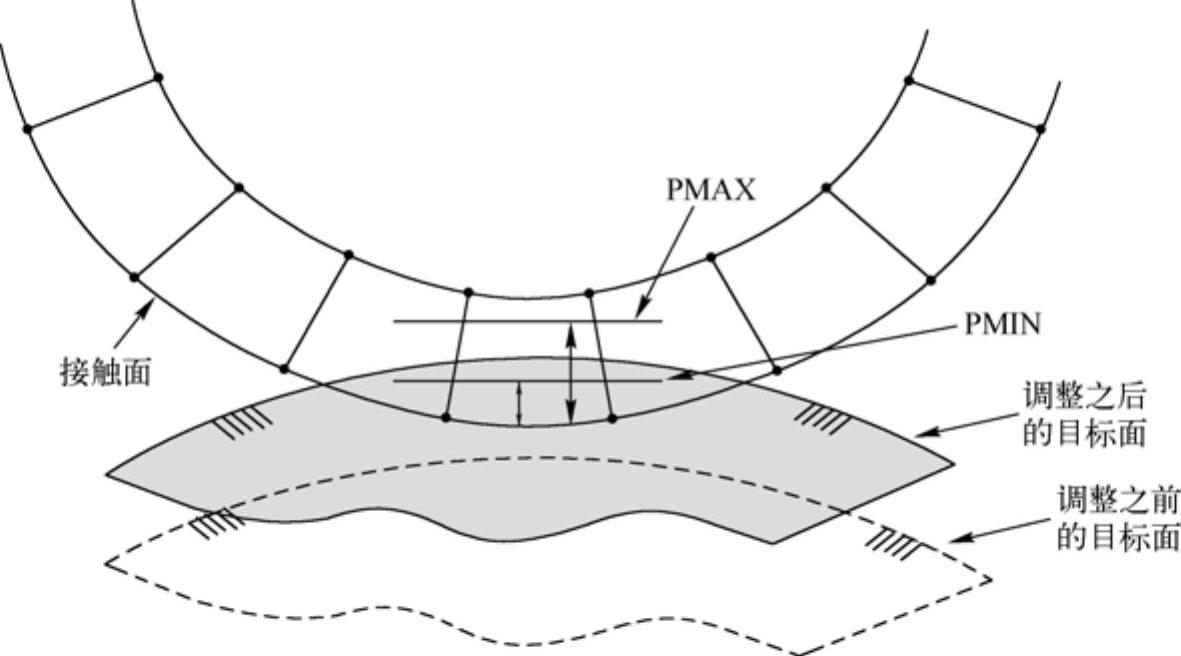

实常数PMIN和PMAX用来指定初始容许的穿透范围。如图21-21所示,当指定PMAX或PMIN后,在开始分析时,程序会将目标面移到初始接触状态。

如果初始穿透大于PMAX,程序会调整目标面来减少穿透。接触状态的初始调节仅仅通过平移来实现。如果初始穿透小于PMIN并且在pinball区域里,ANSYS会调整目标面以保证模型的初始接触。ANSYS仅仅在平动方向调整初始接触状态。

图21-21 调整接触面(PMIN,PMAX)

对于给定载荷或给定位移的刚性目标面,将会执行初始接触状态的调整。对没有指定边界条件的目标面,也同样可以进行初始接触状态的调整。当目标面上的所有节点,有给定的零位移值时,使用PMAX和PMIN的初始调节将不会被执行。

注意:ANSYS程序独立地处理目标面上节点的自由度。例如:如果用户指定自由度UX值为“0”,那么沿着x方向就没有初始调整。然而,在y和z方向仍然会激活PMAX和PMIN选项。(https://www.xing528.com)

初始状态调整是一个迭代过程,程序最多进行20次迭代。如果目标面仍不能进入可接受的穿透范围(即PMIN,PMAX),那么将在模型的初始几何形状下进行计算和分析。

这时程序会给出一个警告信息,告诉用户可能需要调整初始几何模型。

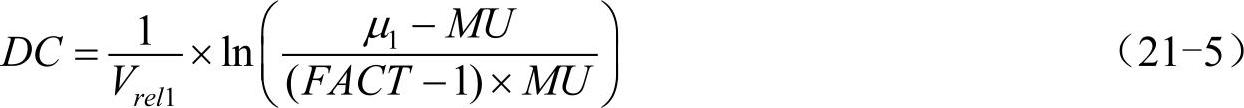

5.TAUMAX,COHE,FACT和DC

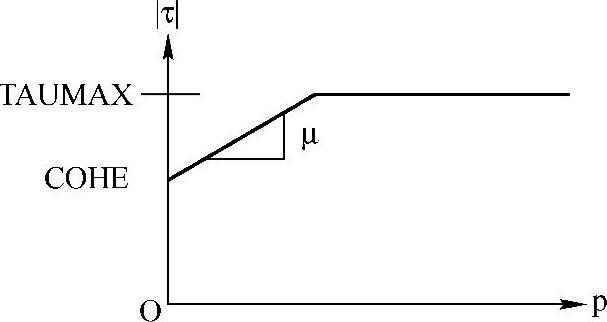

这四个实常数主要用来定义接触对之间的摩擦。在库仑摩擦模型中,定义了一个等效切应力τ,在某一法向压应力p作用下切应力达到此值时表面开始滑动

τ=μp+COHE (21-2)

式中,μ为摩擦系数,作为材料特性定义,COHE为粘聚力。一旦切应力超过此值后,两个表面之间将开始相互滑动。这种状态,叫作滑动状态。粘合/滑动计算决定什么时候一个点从粘合状态到滑动状态,或从滑动状态变到粘合状态。摩擦因数可以是任一非负值,程序默认值为表面之间无摩擦。对于粗糙或绑定接触(KEYOPT(12)=1、3、5、6),程序将不管给定的μ值而认为摩擦阻力无限大。

ANSYS提供了对经典库仑摩擦扩展的实常数TAUMAX。TAUMAX表示最大接触摩擦应力,单位为Pa。因此,引入最大接触摩擦应力,无论法向接触压力多大,只要摩擦应力达到了最大接触摩擦应力,接触面之间就会发生相对滑动。当接触压力变得非常大时,就要使用TAUMAX。TAUMAX的默认值为1E20。根据经验,最佳的TAUMAX值接近于 ,其中σy为材料变形过程中的的屈服应力。

,其中σy为材料变形过程中的的屈服应力。

如图21-22所示,摩擦定律的另一个实常数为粘聚力COHE,默认值为0,单位为Pa。它提供了滑动抗力,甚至法向压力为0。

图21-22 滑动接触抗力

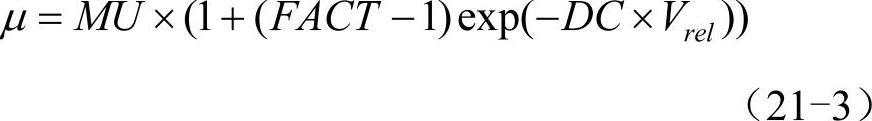

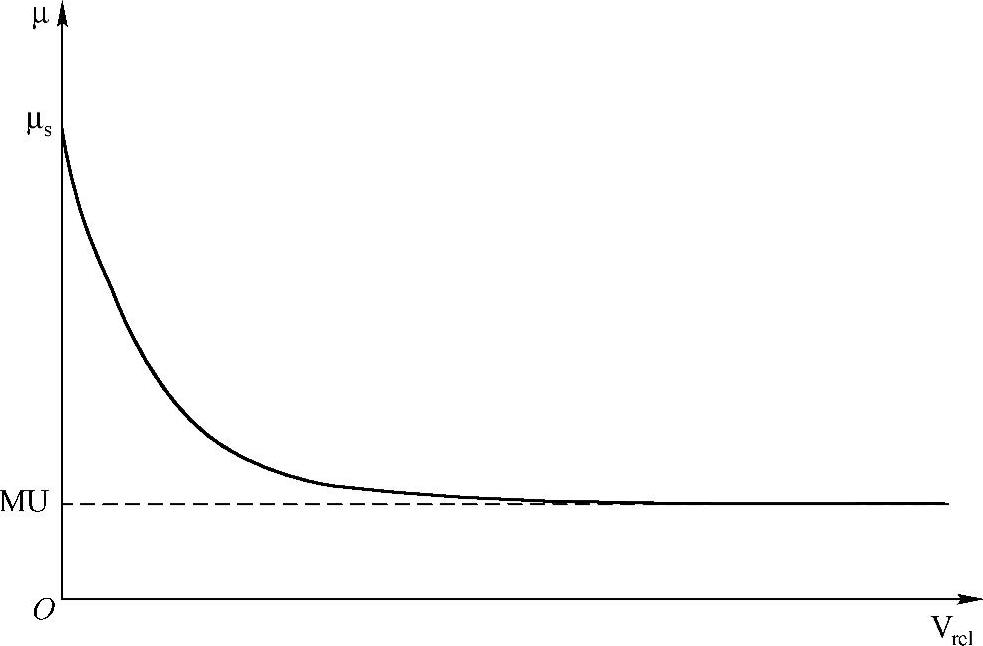

摩擦因数依赖于接触面的相对滑动速度,通常静摩擦因数高于动摩擦因数。ANSYS提供了如下表示的指数衰减摩擦模型:

式中,μ为摩擦系数;MU为动摩擦因数;FACT为静摩擦因数与动摩擦因数之比,默认为最小值1.0;DC为衰减系数,默认为0.0,单位为s/m。因此,时间在静态分析中还是有些意义的。当DC=0时,对于滑动接触μ=MU,对于粘结接触μ=FACT×MU;Vrel为ANSYS计算的滑动速度。图21-23给出了指数衰减曲线,其中静态摩擦因数由下式给出

μs=FACT×MU (21-4)

图21-23 摩擦衰减系数

如果知道静、动摩擦因数和至少一个数据点(μ1,Vrel1),则可以确定摩擦衰减系数为

如果不指定衰减系数,且MB大于1.0,当接触进入滑动状态时,摩擦因数会从静摩擦因数突变到动摩擦因数,这种行为类似于动摩擦模型,因为这会导致收敛困难,所以不建议采用。

6.FKOP

当接触状态为张开时,实常数FKOP为施加的刚度因子。FKOP仅能应用在不分离或绑定接触分析中(KEYOPT(12)=2~6)。如果FKOP以正值输入,则作为比例因子。真实的接触张开刚度等于FKOP乘以接触闭合时施加的接触刚度。如果FKOP以负值输入,则为真实的接触张开刚度。FKOP的默认值为1。

不分离或绑定接触,在接触发生张开时,产生“回拉”力,这个力可能不足以阻止分离。为了减小分离,定义一个较大的FKOP值。有些时候,希望接触面分离,但需要在接触面之间建立联系来阻止刚体运动,在这种情况下,可以指定较小的FKOP值,以使接触面之间保持联系(这是“软弹簧”效应)。

7.TCC

为了考虑接触面与目标面之间的热传导,用户需要指定热接触传导系数TCC。在两个接触面之间热传导的计算公式为

q=TCC×(Tt-Tc) (21-6)

式中,q为单元面积上的热通量(heat flux),TCC为热传导系数;Tt和Tc分别表示目标面与接触面相接触时目标面上点的温度和接触面上点的温度。

TCC可以通过实常数进行定义,通过使用表格%TABLE%选项可以把TCC定义为温度[(Tc+Tt)/2]、压力和位置的函数。如果发生接触,一个很小的TCC值会产生一些不良的接触,并且温度在界面之间发生间断。对于一个较大的TCC值,界面之间的温度不连续将趋于消失,由此产生一个良好的热接触。然而当不存在接触时,则在两个界面之间没有热传递。

为了模拟存在间隙的两个界面的热传导问题,用户需设置关键字KEYOPT(12)=4或5,定义接触状态为绑定接触或不分裂接触。

8.FHTG和FWGT

这两个实常数用来模拟摩擦耗散能量的热生成,FHTG是转换成热的摩擦耗散能量(默认为1.0)。FWGT是接触面和日标面之间热分布的权重系数(默认为0.5)。

在模拟热结构耦合的问题中,通过下式定义摩擦耗散率

q=FHTG×t×v (21-7)

式中,t为等效摩擦应力;v为滑动率。FHTG为摩擦耗散能转换成热量的比例系数,默认值为1,并且也可以作为实常数进行输入。对于FHTG=0情况,应该输入一个很小的值,如果用户输入了0,那么程序将采用默认值。

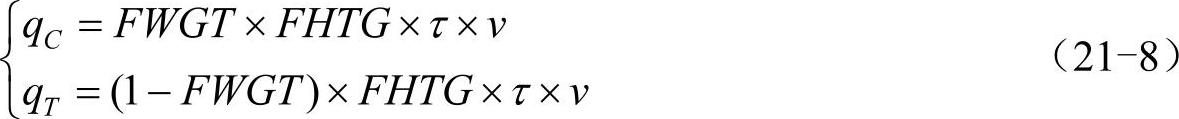

在接触面和目标面上摩擦耗散能的计算公式为

式中,qC为接触面上的摩擦耗散能;qT为目标面上的摩擦耗散能,FWGT为在接触面和目标面之间的热量分配权重因子,可以作为实常数输入,默认为0.5。对于FWGT=0情况应该输入一个很小的值,如果用户输入了0,那么程序将采用默认值。

9.FDMN和FDMT

这两个实常数主要用来施加接触稳态阻尼。使用FDMN的正值来指定法向的阻尼比例因子,默认值为1。通过指定一个负值,用户能够修改内部法向阻尼系数。该阻尼系数的单位:Pa/(m/s)。对于基于力的接触模型,阻尼系数的单位为N/(m/s)。

使用FDMT的正值来指定切向的阻尼比例因子。只有激活法向阻尼系数后,才能激活切向接触阻尼。FDMT的默认值为0.001。用户通过指定FDMT为负值来覆盖内部计算的切向阻尼系数。该阻尼系数的单位:Pa/(m/s)。对于基于力的接触模型,阻尼系数单位N/(m/s)。

10.TBND

在大多数焊接过程中,当与材料相关联的接触面超过临界温度后,表面开始融合并且其他部分开始凝固。为了模拟这一现象,用户可以使用TBND指定临界温度。对于闭合接触面上的温度Tc,一旦超过熔点,接触就会变成“绑定接触”。这种接触状态在接下来的分析中一致保持绑定接触,即便随后温度下降到熔点以下。接触表面温度Tc从耦合的热-结构分析求解的温度场中获得。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。