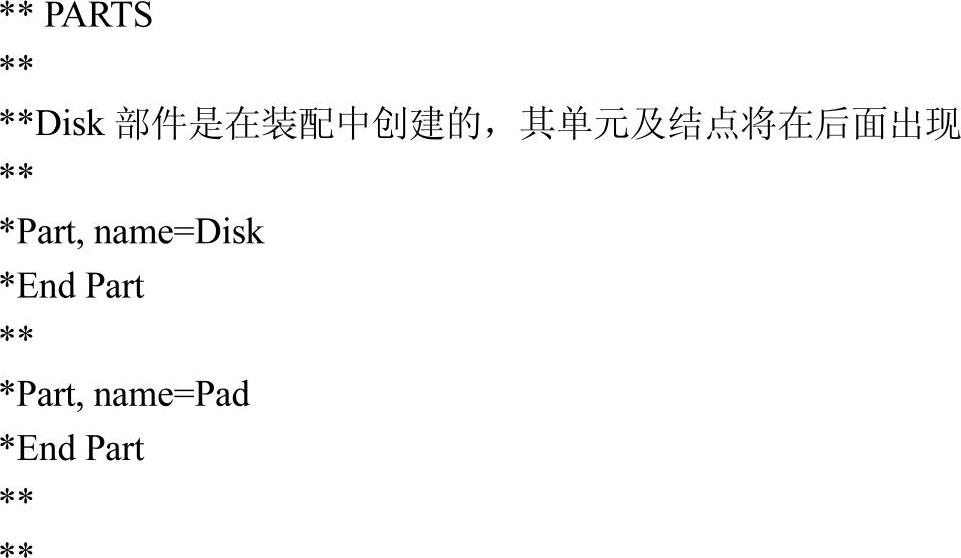

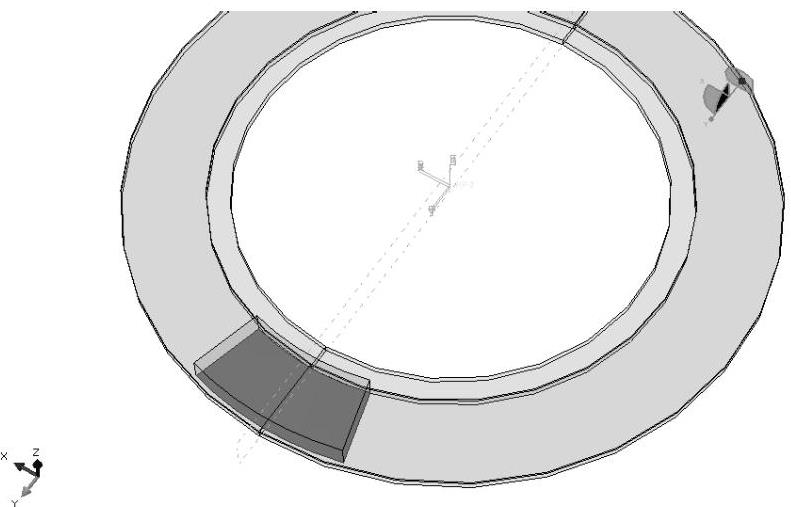

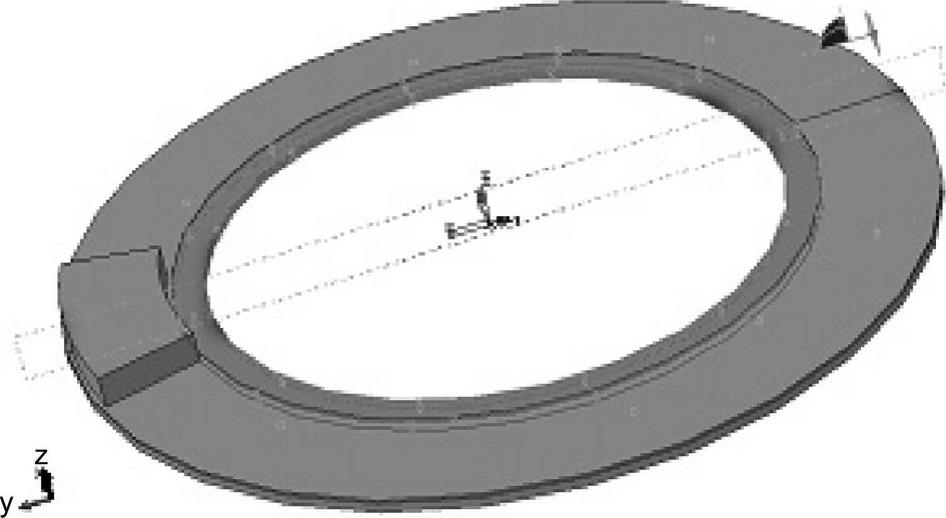

汽车刹车有盘刹(如图15-46所示)和鼓刹,因为盘刹较鼓刹的散热好,在高速制动状态下,不容易产生热衰退,所以其高速制动效果好。但在低速冷闸时,制动效果不如鼓刹,且价格比鼓刹贵。所以很多中高级轿车采用全盘刹,而普通轿车采用前盘后鼓,而相对低速,且需要制动力大的卡车、巴士,仍采用鼓刹。

图15-46所示的刹车盘,材料为钢,外径为135mm,内径为90mm,厚度为6mm。盘片基座上的圆环外径为135mm,内径为100mm,厚度为2mm,材料为钢。盘片为树脂加强的复合,可以用来提高摩擦效果,外径为133mm,内径为101.5mm,厚度为10mm,圆心角为30°。摩擦系数和材料性能随温度变化,见表15-2与表15-3。

图15-46 刹车盘

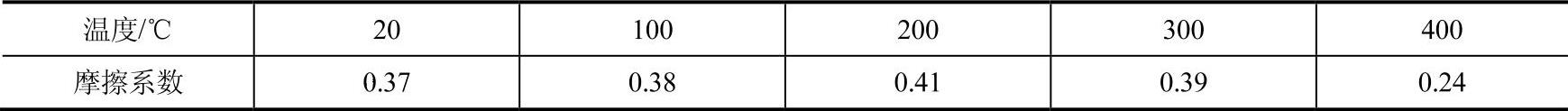

表15-2 材料温度与摩擦系数的关系

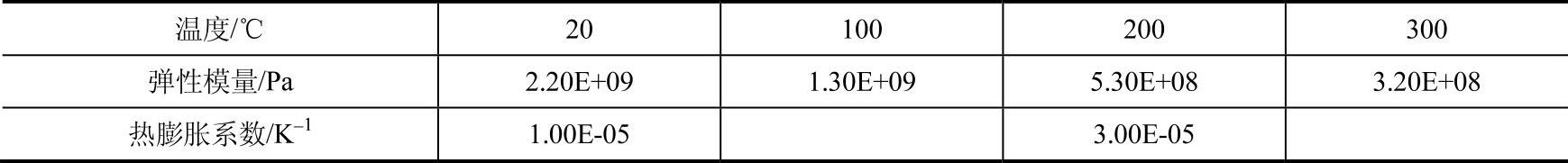

表15-3 材料弹性模量与热膨胀系数

考虑刹车盘与刹车片之间的摩擦生热现象以及热传导过程,并且分析由于热产生的应力,在分析过程中刹车盘与刹车片存在着接触摩擦关系,所以需定义两个分析步:第一个分析步中对刹车片施加压力,使刹车片与刹车盘建立稳定的接触关系;在第二个分析步中使用刹车盘旋转60°。

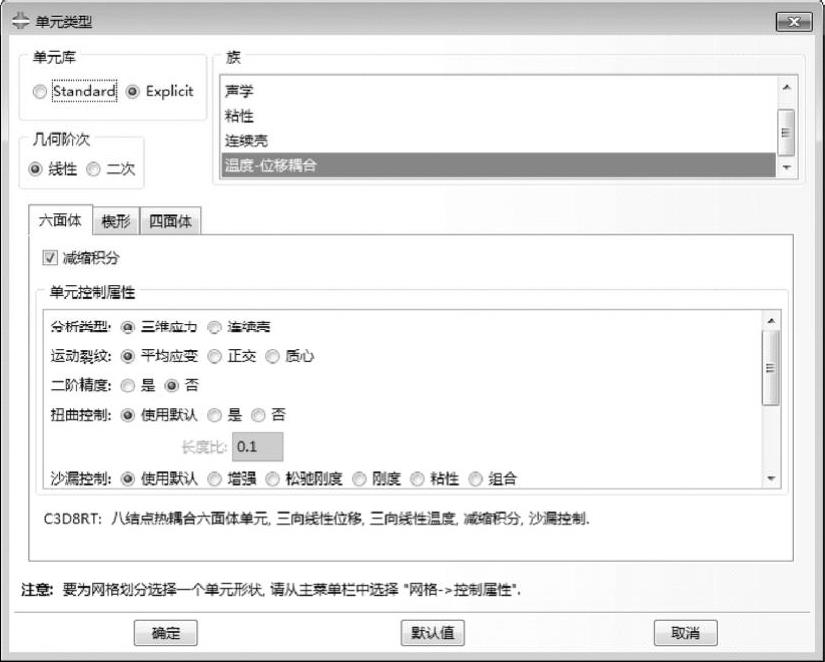

两个分析步均使用动力学显式热应力耦合分析步。单元类型选择热应力耦合单元C3D8RT。

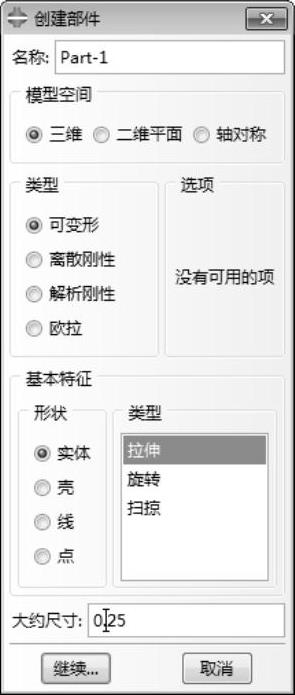

(1)创建部件。

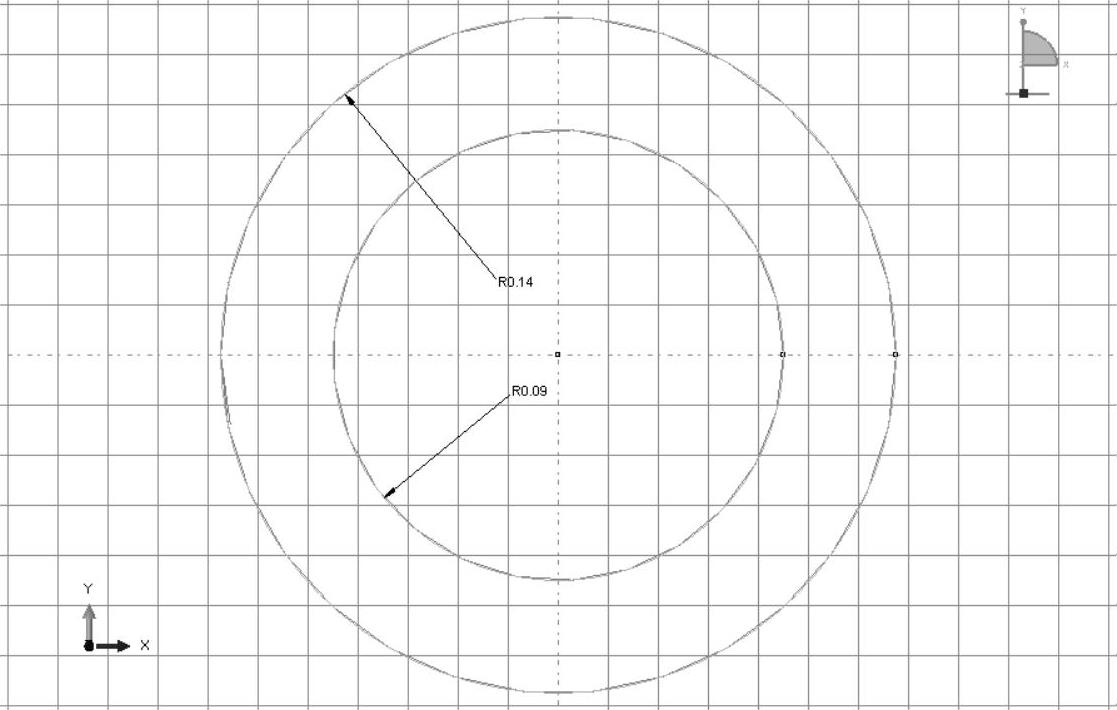

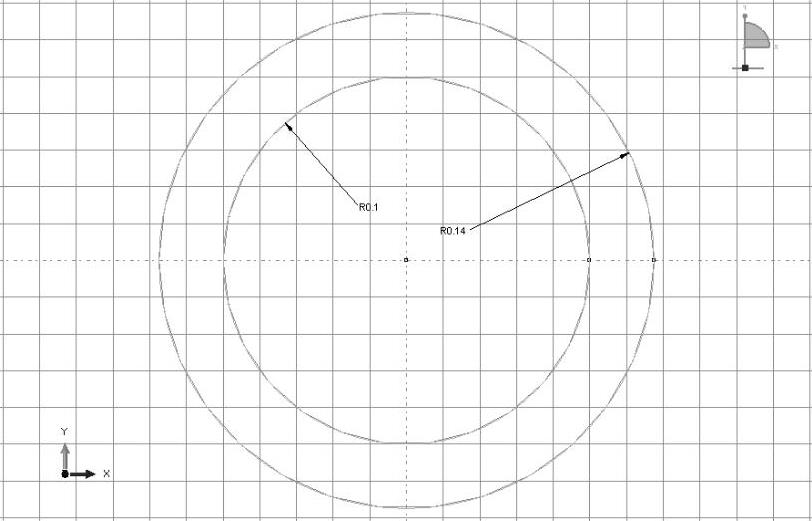

进入“部件”模块,单击 按钮创建部件。如图15-47所示,创建的是拉伸三维可变形实体,“大约尺寸”为“0.25”,单击“继续”进入草图,绘制图15-48所示的草图。

按钮创建部件。如图15-47所示,创建的是拉伸三维可变形实体,“大约尺寸”为“0.25”,单击“继续”进入草图,绘制图15-48所示的草图。

图15-47 “创建部件”对话框

图15-48 草图

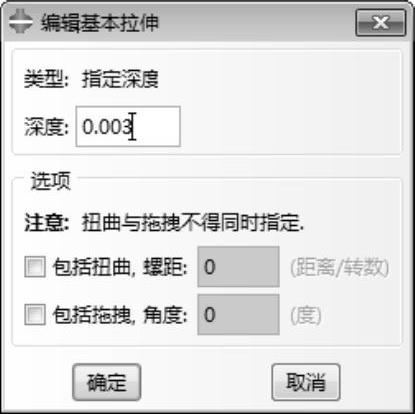

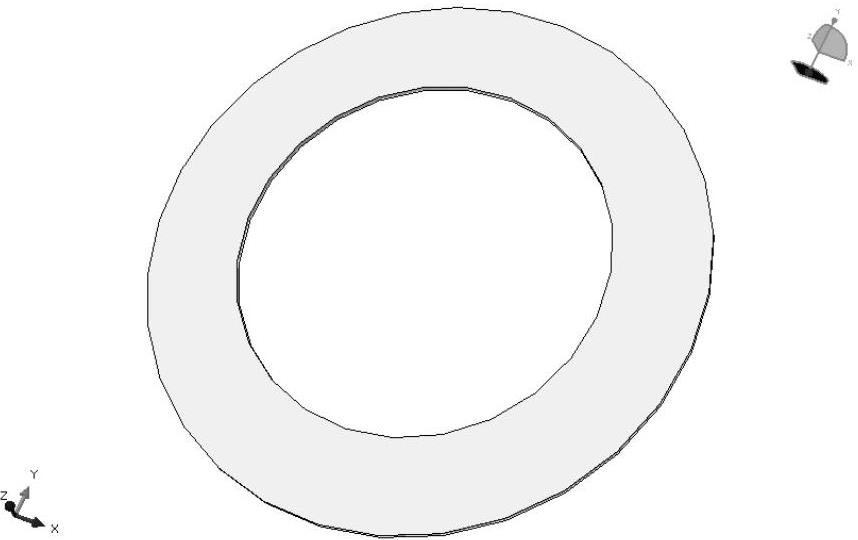

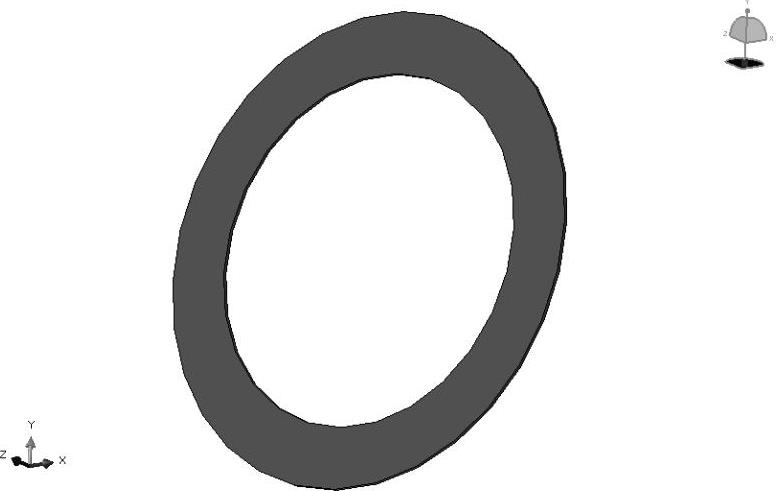

连续单击中键,直到弹出图15-49所示的“编辑基本拉伸”对话框,输入“深度”为“0.003”,单击“确定”,完成Dowm-disk部件如图15-50所示。

图15-49 “编辑基本拉伸”对话框

图15-50 Down-disk部件

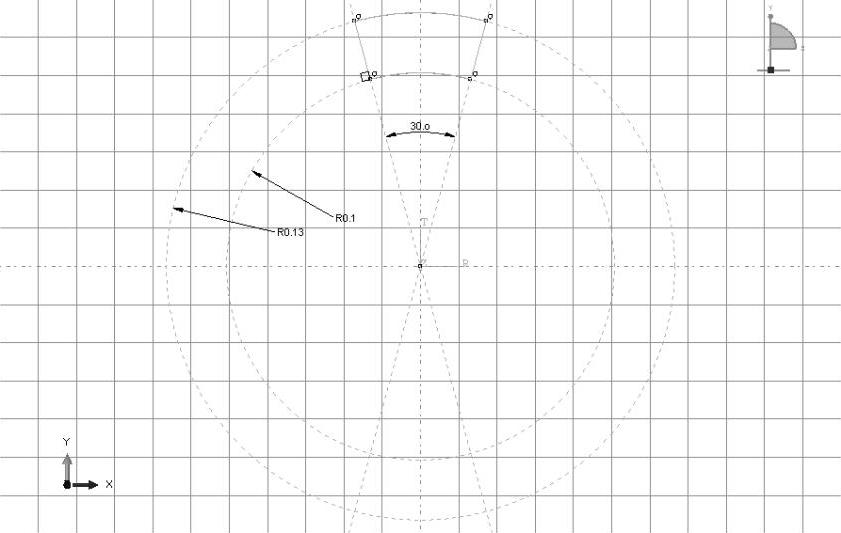

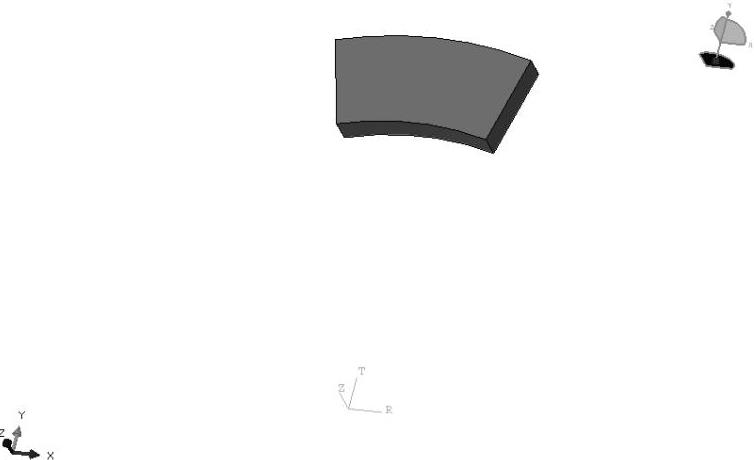

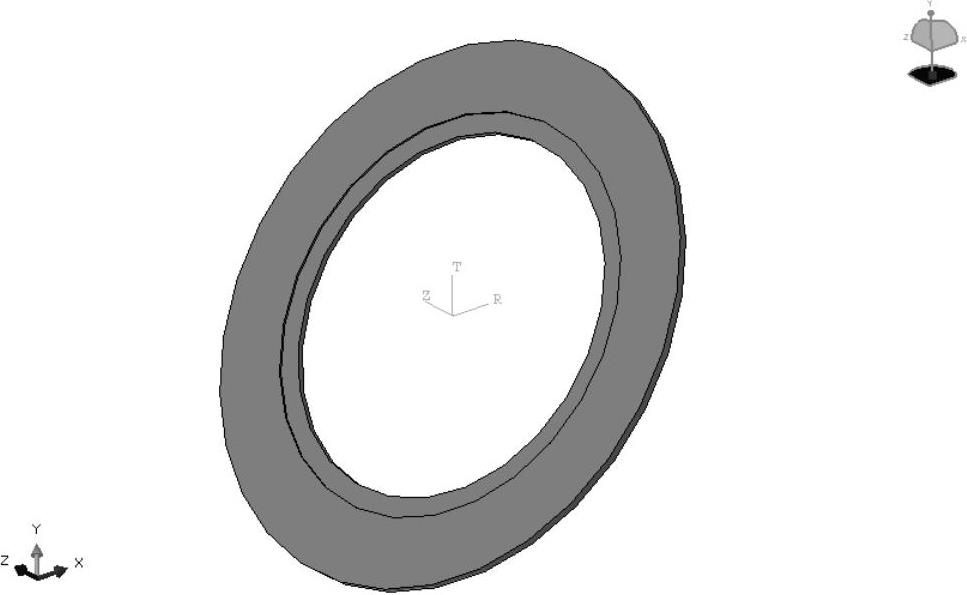

重复上述操作,创建另外两个部件。图15-51所示的Pad部件草图拉伸0.01得到图15-52所示的Pad部件。

图15-51 Pad部件草图

图15-52 Pad部件

图15-53所示的Up-disk部件草图拉伸0.002得到图15-54所示的Up-disk部件。

图15-53 Up-disk部件草图

图15-54 Up-disk部件

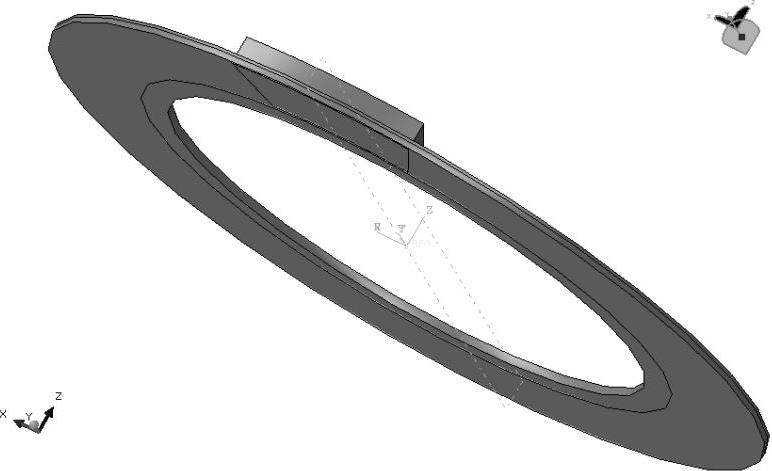

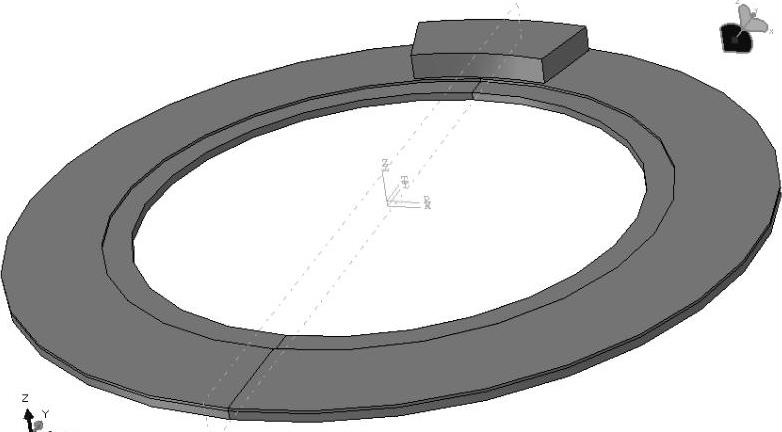

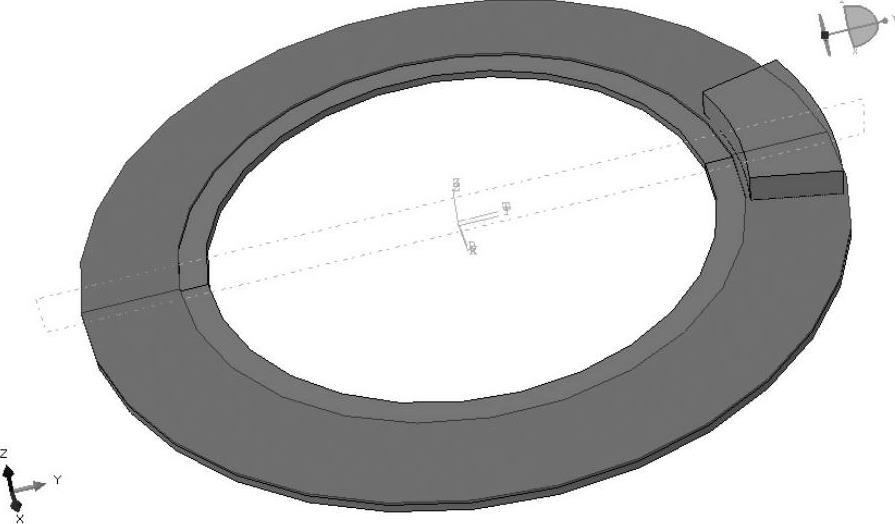

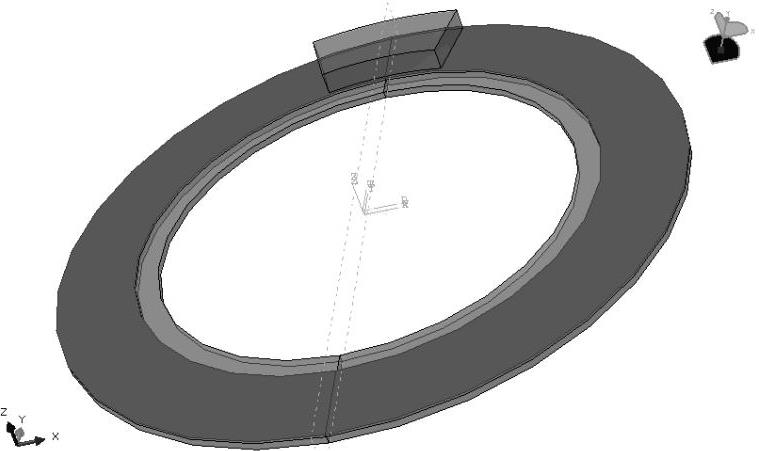

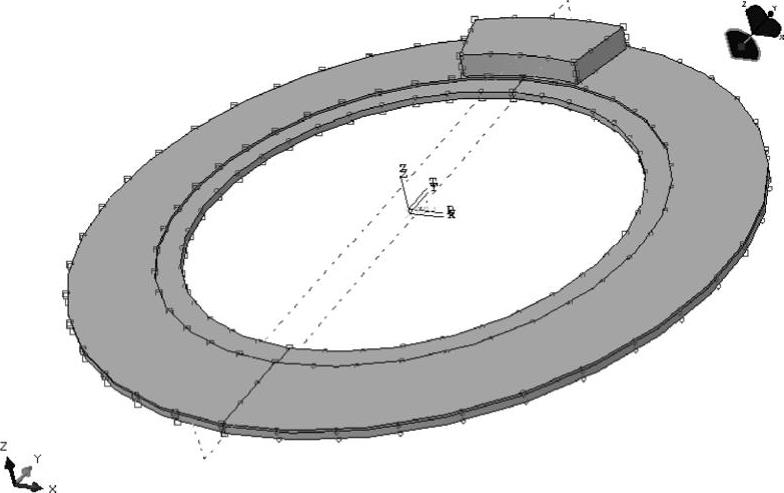

(2)进入“装配”模块,将部件实例化如图15-55所示,部件之间发生干涉。使用 按钮,将部件之间相对位置调整为图15-56所示。

按钮,将部件之间相对位置调整为图15-56所示。

图15-55 实例化

图15-56 调整后相对位置

选中Down-disk与Up-disk部件,单击 按钮,弹出图15-57所示的“合并/切割实体”对话框,选择保持原边界,单击“创建”,生成一个新的部件,得到图15-58所示的新部件。

按钮,弹出图15-57所示的“合并/切割实体”对话框,选择保持原边界,单击“创建”,生成一个新的部件,得到图15-58所示的新部件。

本例在编写关键字时,直接以实例形式创建。部件代码块中的命令如下。

图15-57 “合并/切割实体”对话框

图15-58 新部件

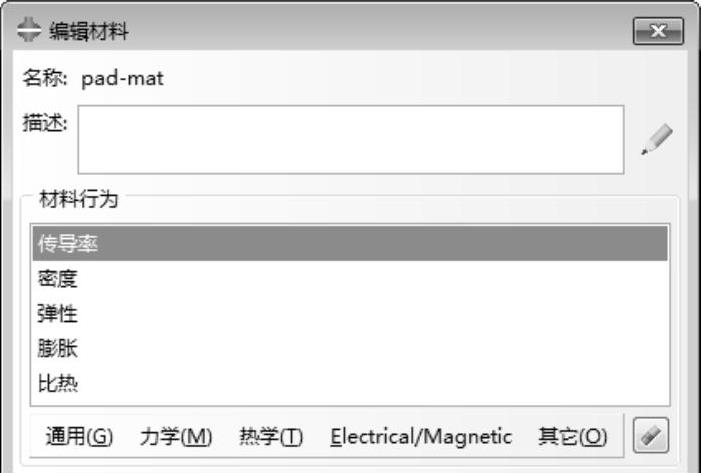

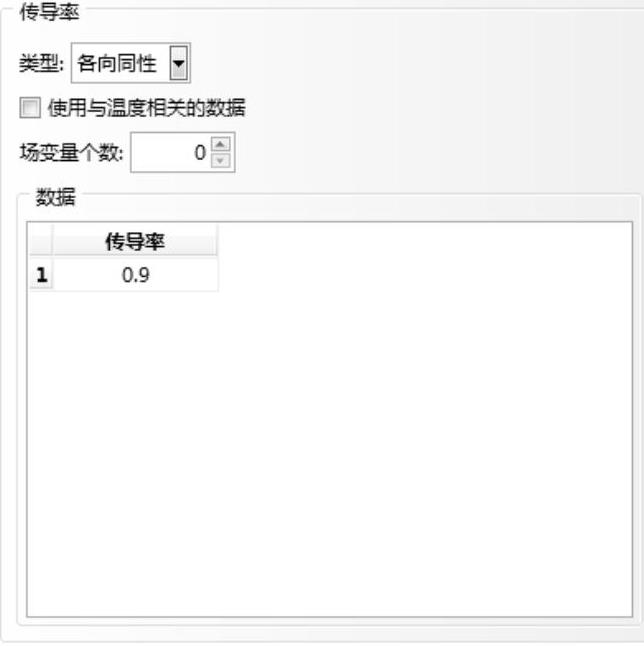

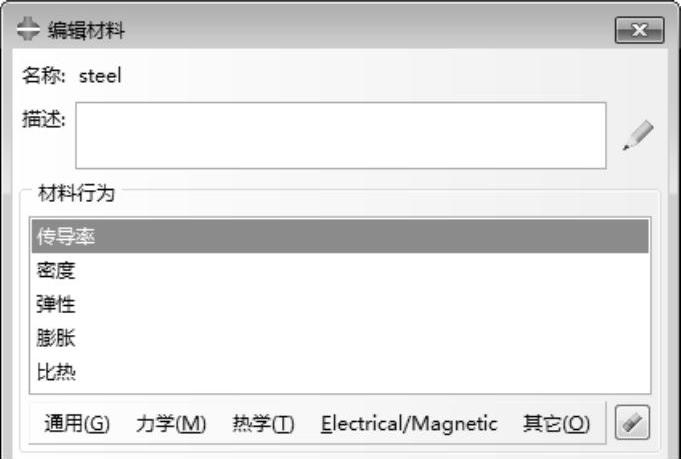

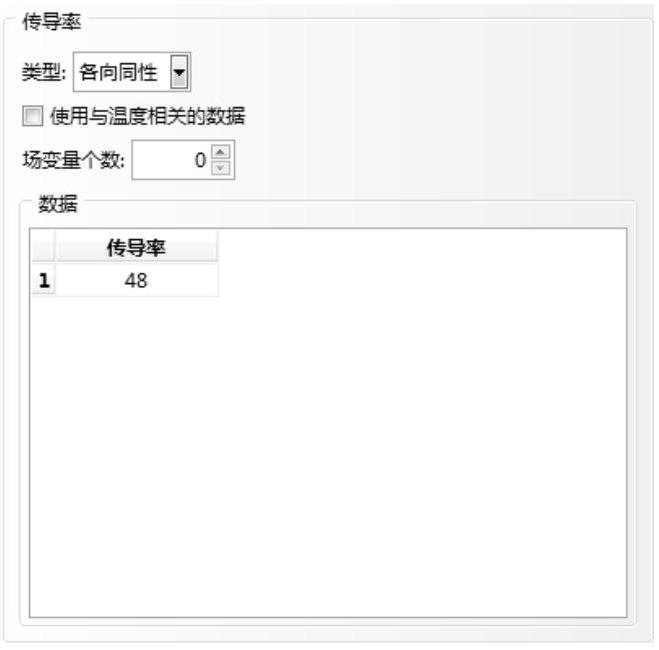

(3)进入“属性”模块,开始定义材料属性。单击 按钮,在图15-59所示的“编辑材料”对话框中创建一个材料属性,定义传导率、密度、弹性、膨胀与比热这几个参数。图15-60所示为pad-mat材料的传导率设置。

按钮,在图15-59所示的“编辑材料”对话框中创建一个材料属性,定义传导率、密度、弹性、膨胀与比热这几个参数。图15-60所示为pad-mat材料的传导率设置。

图15-59 创建pad-mat材料

图15-60 传导率设置

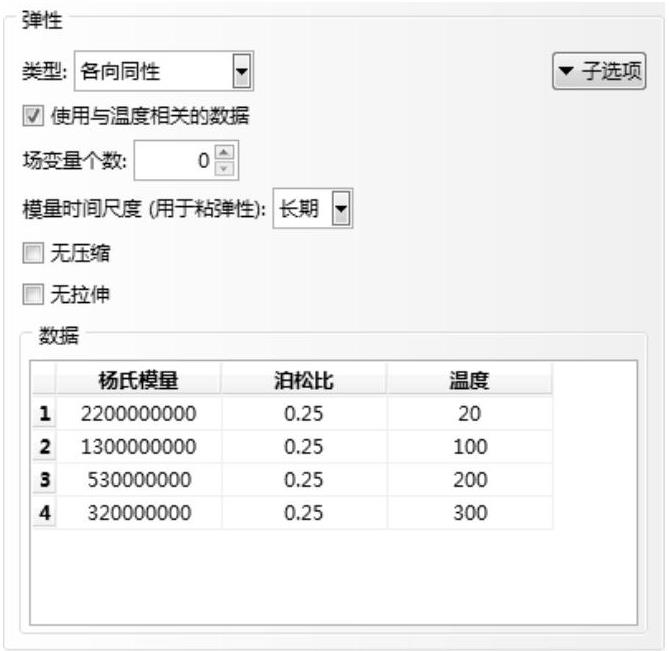

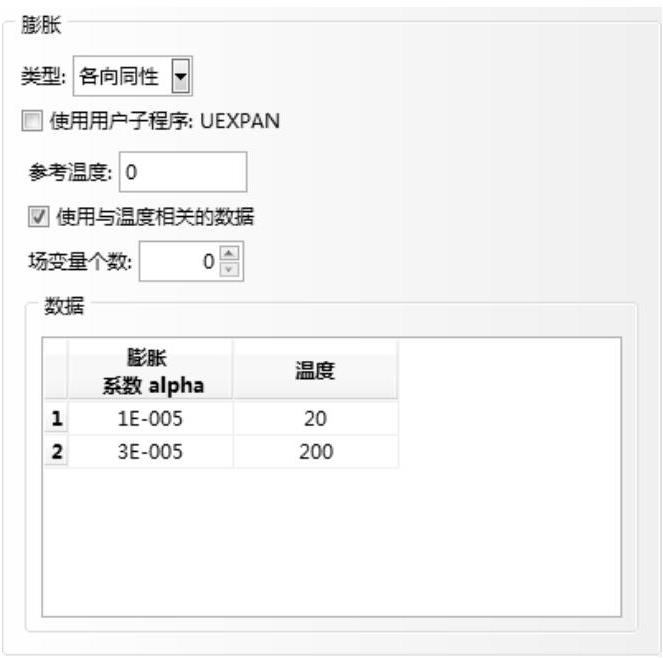

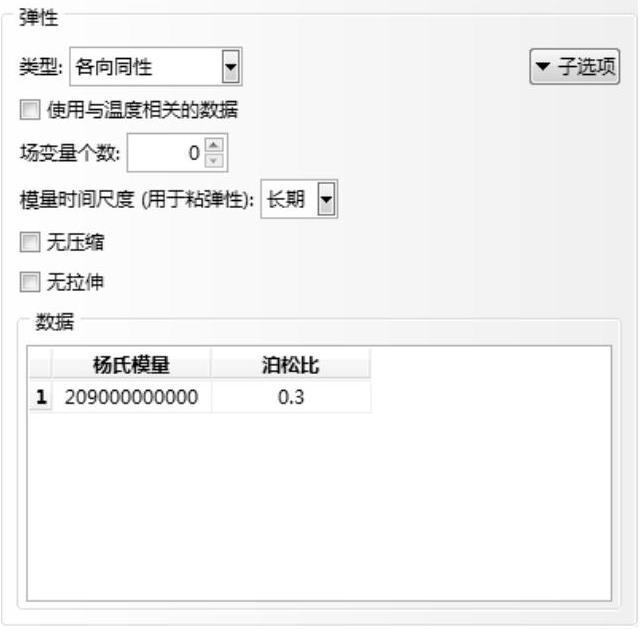

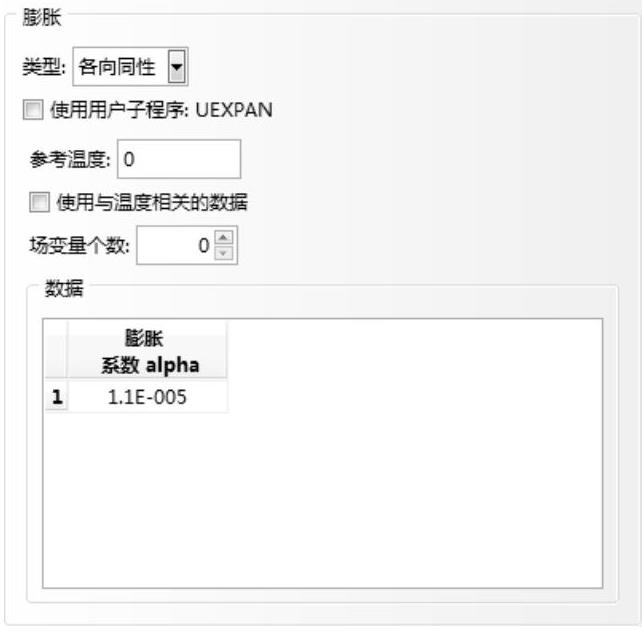

图15-61所示为弹性设置,图15-62所示为膨胀设置。两个参数都是与温度相关的参数。

图15-61 温度相关的弹性参数设置

图15-62 膨胀系数设置

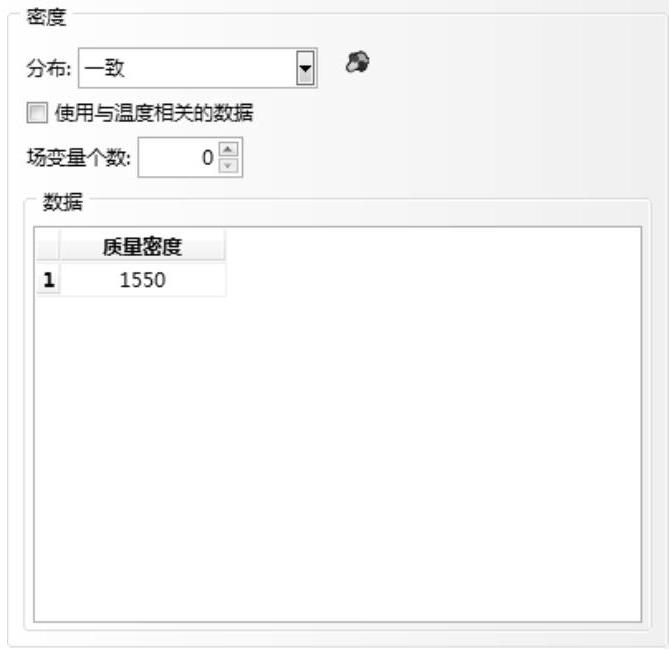

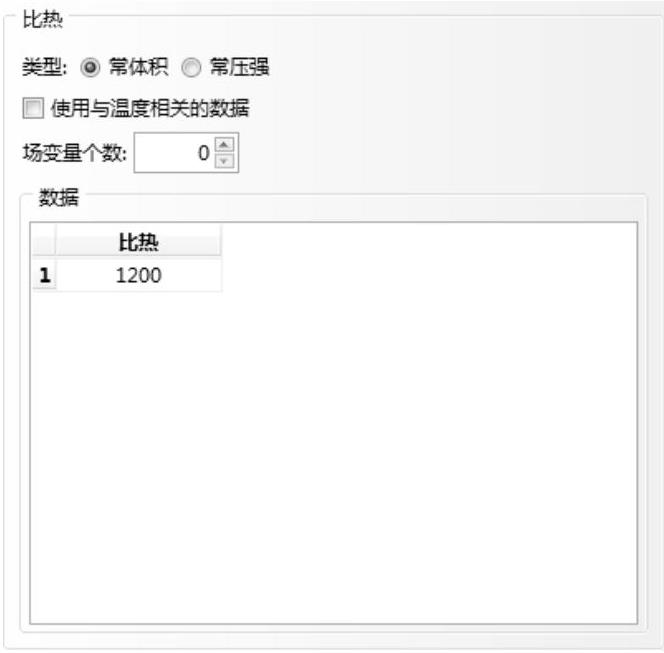

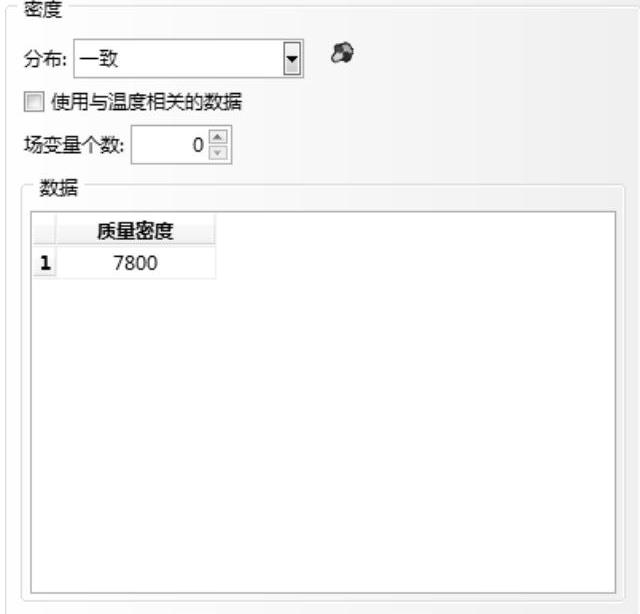

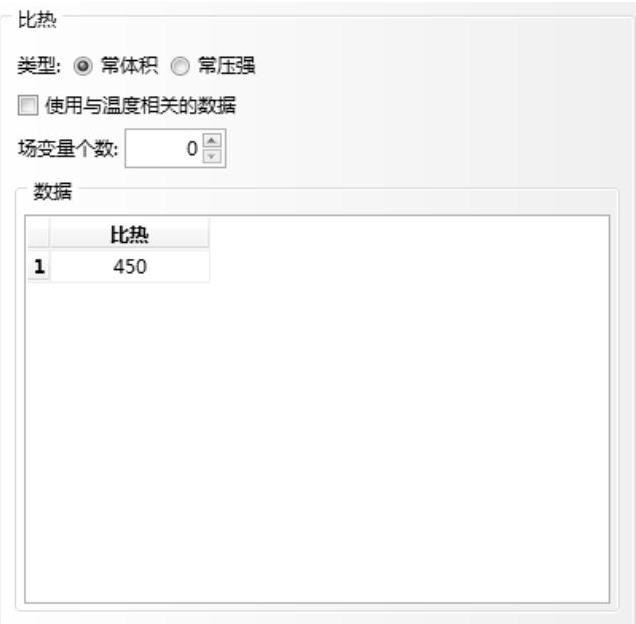

图15-63所示为密度设置,图15-64为比热设置。注意这两者是与温度无关的参数。在此提醒,与温度相关是指这个参数本身随温度发生改变,比热是热力学参数,但其值不随温度发生改变,故在此与温度无关,请勿混淆。

图15-63 密度设置

图15-64 比热设置

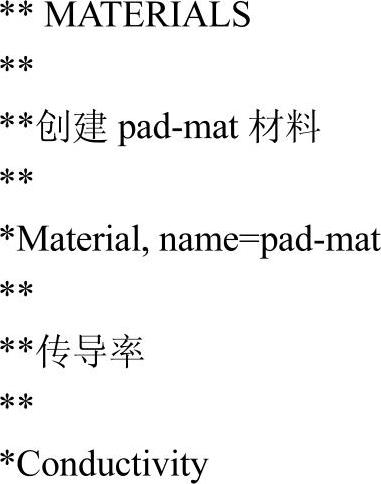

材料的创建使用命令更为方便,相应的命令如下。

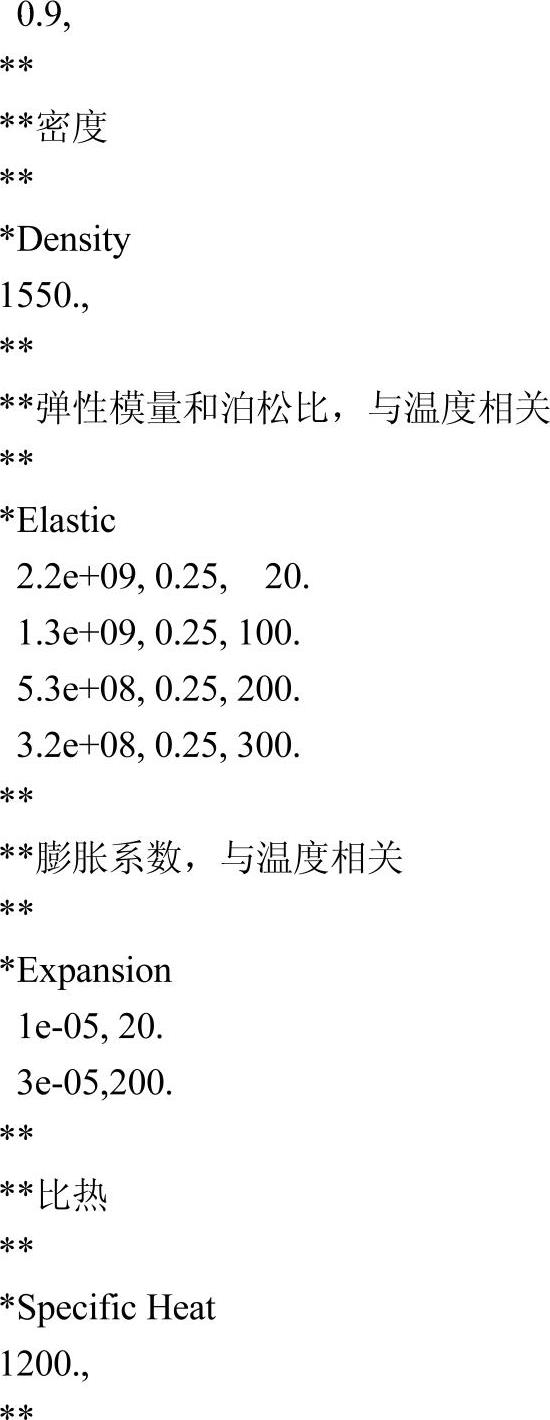

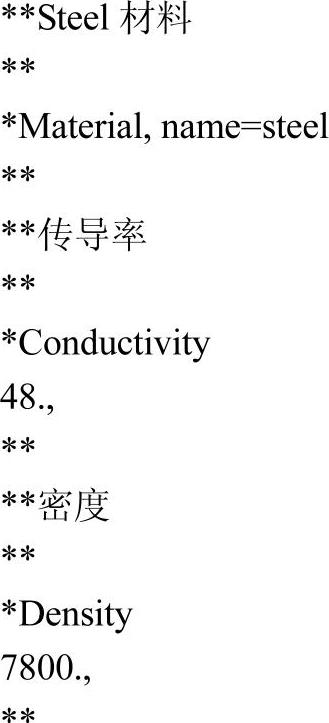

再次单击 按钮,在图15-65所示的对话框中创建steel材料属性。定义传导率、密度、弹性、膨胀与比热这几个参数。图15-66所示为steel材料的传导率设置。

按钮,在图15-65所示的对话框中创建steel材料属性。定义传导率、密度、弹性、膨胀与比热这几个参数。图15-66所示为steel材料的传导率设置。

图15-65 创建steel材料

图15-66 传导率设置

图15-67所示为弹性设置,图15-68所示为膨胀设置。

图15-67 弹性参数设置

图15-68 膨胀系数设置

图15-69所示为密度设置,图15-70为比热设置。

图15-69 密度设置

图15-70 比热设置

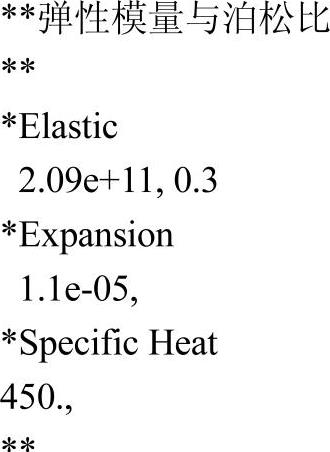

如下所示为Steel材料设置的命令。Steel材料也是与温度相关的材料,每个参数逐次定义即可。

完成两个材料的创建后,再分别定义两个均质实体截面,对应这两个材料,最后单击 按钮将截面指派。Steel材料对应的截面指派给Disk部件,pad-mat材料对应的截面指派给Pad部件。这一过程在前文中已多次介绍,不再赘述。

按钮将截面指派。Steel材料对应的截面指派给Disk部件,pad-mat材料对应的截面指派给Pad部件。这一过程在前文中已多次介绍,不再赘述。

与界面操作不同的是,在本例的命令中,是在装配中进行如下截面的定义的。

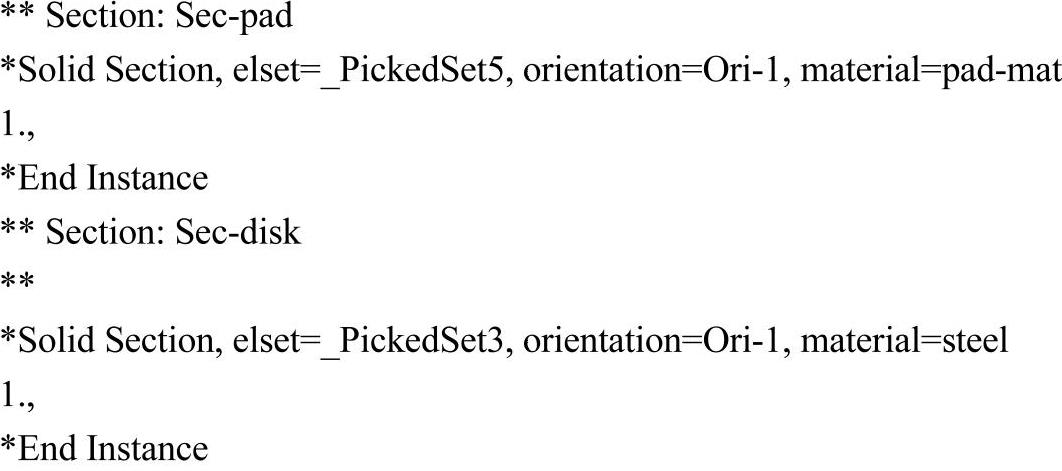

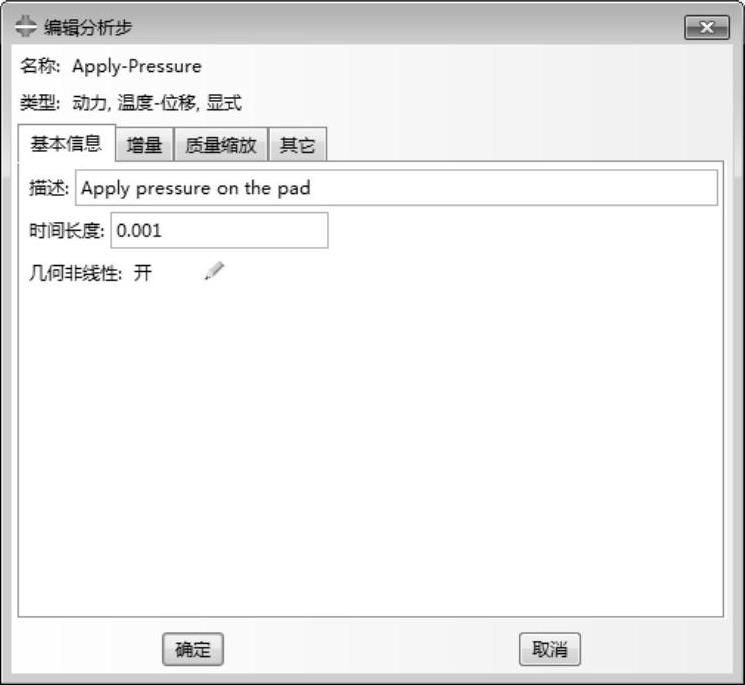

(4)进入“分析步”模块,单击 按钮,弹出图15-71所示的“创建分析步”对话框,创建一个通用的显式的、温度-位移动力分析步,命名为“Apply-Pressure”。

按钮,弹出图15-71所示的“创建分析步”对话框,创建一个通用的显式的、温度-位移动力分析步,命名为“Apply-Pressure”。

单击“继续”,弹出图15-72所示的“编辑分析步”对话框。修改时间长度如图15-72所示。

图15-71 “创建分析步”对话框

图15-72 “编辑分析步”对话框

参考上述操作,再创建一个同一类型的分析步,名为“Rotation”,“时间长度”为“0.015”,其他默认即可,单击“确定”完成。

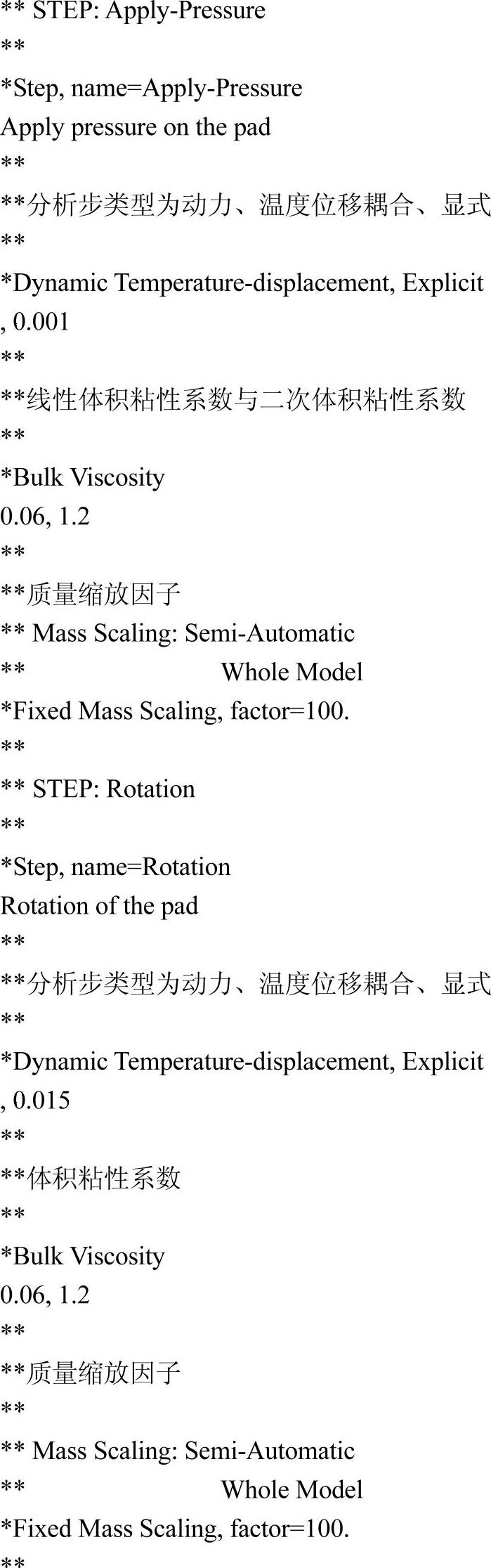

可以使用命令直接创建分析步,更为方便。

(5)回到“装配”模块,在开始创建相互作用与加载前,需要定义一系列集。执行“工具→集→创建”命令,在视图区中拾取图15-73所示的区域,将其几何特征创建为一个名为“DiskUpSurf”的集。

图15-73 DiskUpSurf集

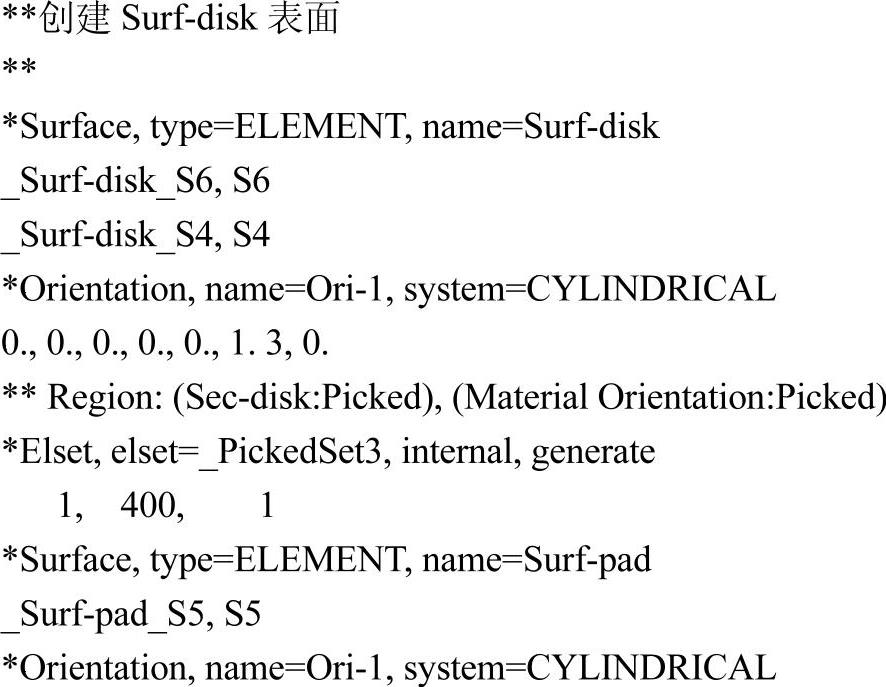

执行“工具→表面→创建”命令,拾取图15-74所示的区域,创建一个名为“Surf-disk”的表面。重复操作,创建图15-75所示的“Surf-pad”表面

图15-74 Surf-disk表面

图15-75 Surf-pad表面

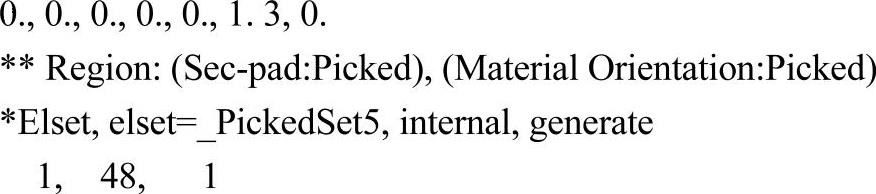

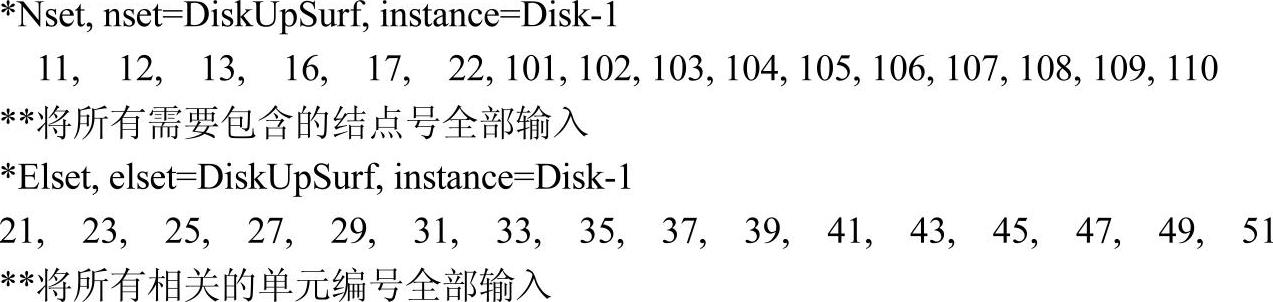

使用命令创建表面时,方式如下。

这样就创建了两个表面,使用NSET与ELSET命令可以用于创建集,格式如下。

(6)进入“相互作用”模块,开始定义相互作用。

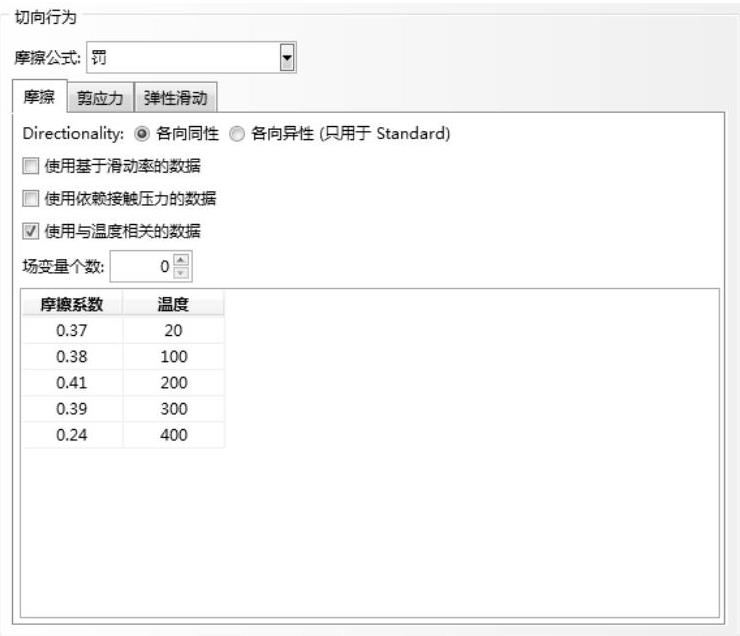

单击 按钮,创建一个包含图15-76所示的多个参数的接触相互作用属性,按图15-77进行接触的切向行为设置。

按钮,创建一个包含图15-76所示的多个参数的接触相互作用属性,按图15-77进行接触的切向行为设置。

图15-76 “编辑接触属性”对话框

图15-77 切向行为设置

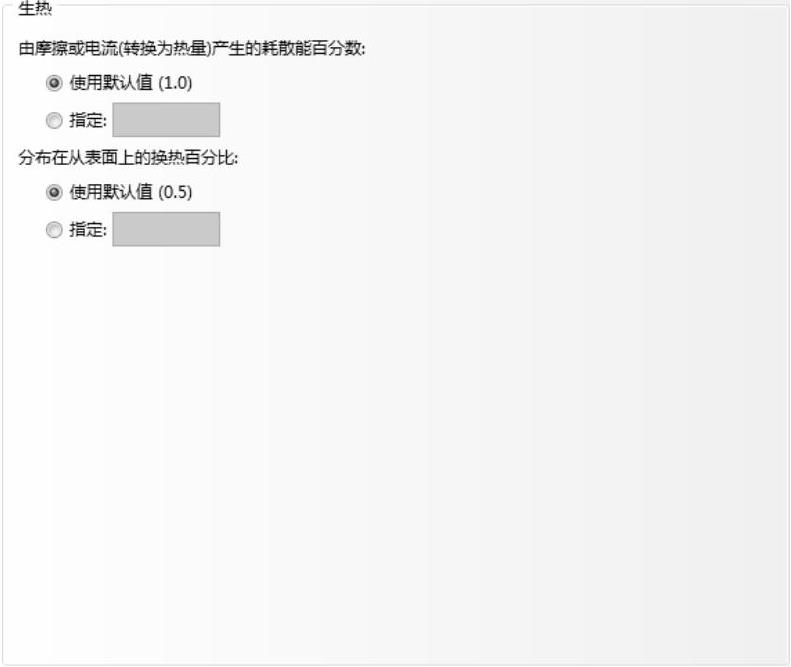

图15-78所示为热传导的设置,图15-79所示为生热的设置。

图15-78 热传导设置

图15-79 生热设置

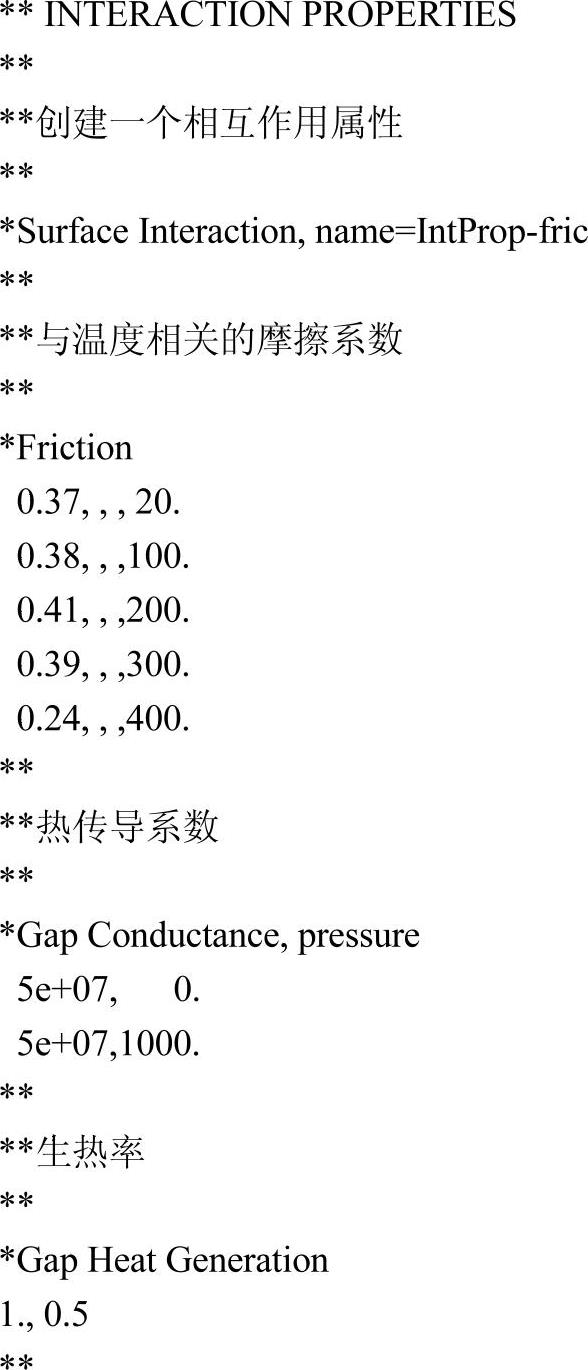

使用如下命令也可以进行定义相互作用属性,且更为简洁。

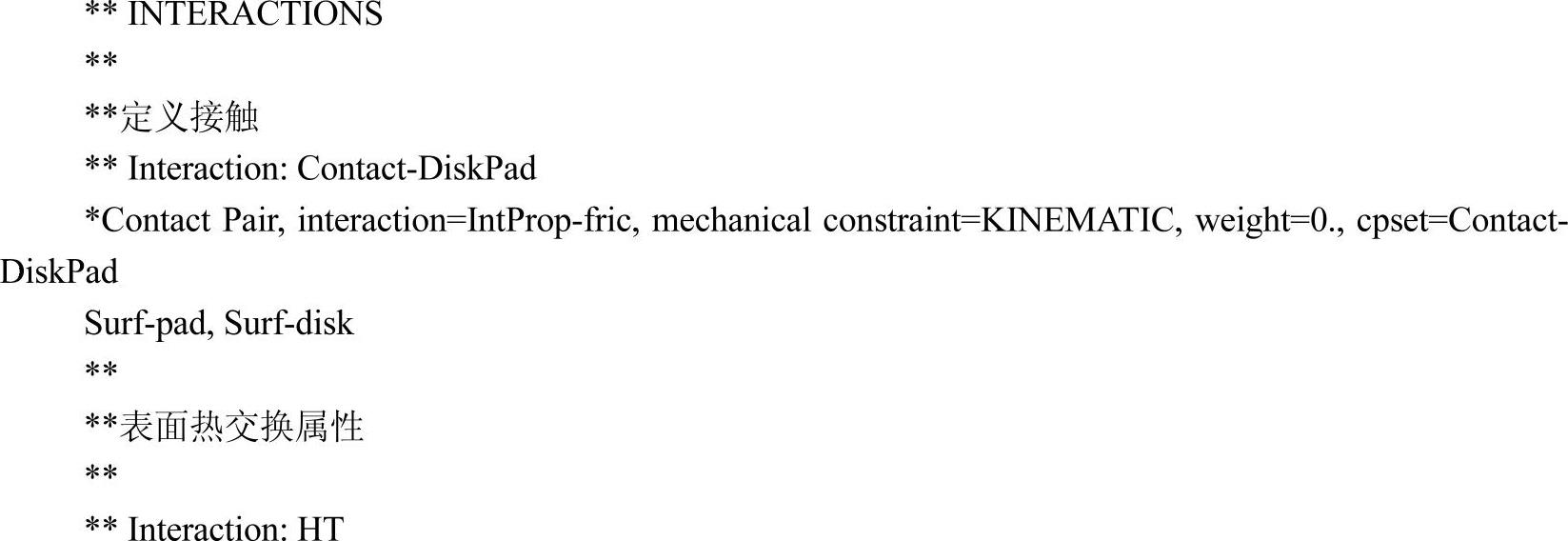

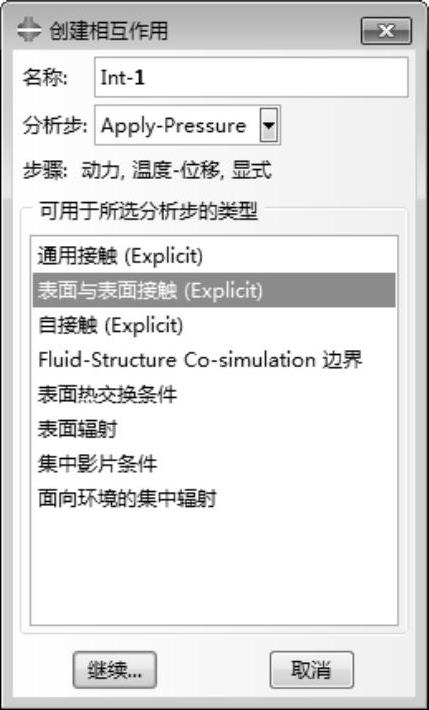

单击 按钮,弹出图15-80所示的“创建相互作用”对话框,选择“表面与表面接触(Explicit)”,单击“继续”。弹出“编辑相互作用”对话框。

按钮,弹出图15-80所示的“创建相互作用”对话框,选择“表面与表面接触(Explicit)”,单击“继续”。弹出“编辑相互作用”对话框。

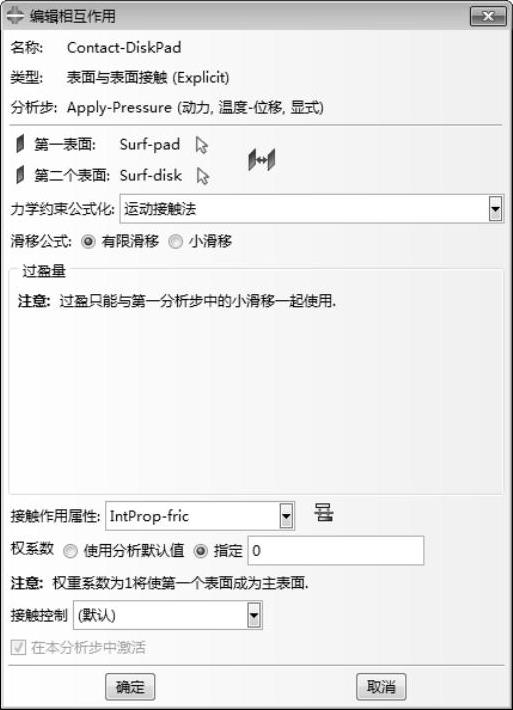

在图15-81所示的“编辑相互作用”对话框中选择主表面与从表面,选择上一次创建的相互作用属性。单击“确定”退出完成编辑。

或者将如下所示的命令插入到相应的分析步中。

图15-80 “创建相互作用”对话框(https://www.xing528.com)

图15-81 “编辑相互作用”对话框

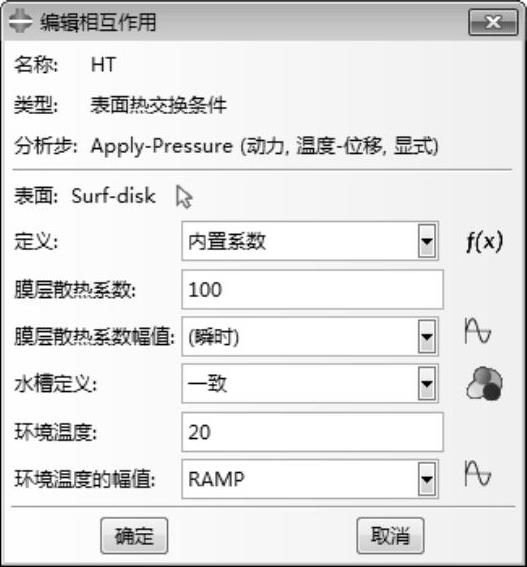

再创建一个表面热交换条件类型的相互作用,在图15-82所示的“编辑相互作用”对话框中选择作用的“表面”为Surf-disk集,单击“环境温度的幅值”右边的 按钮。

按钮。

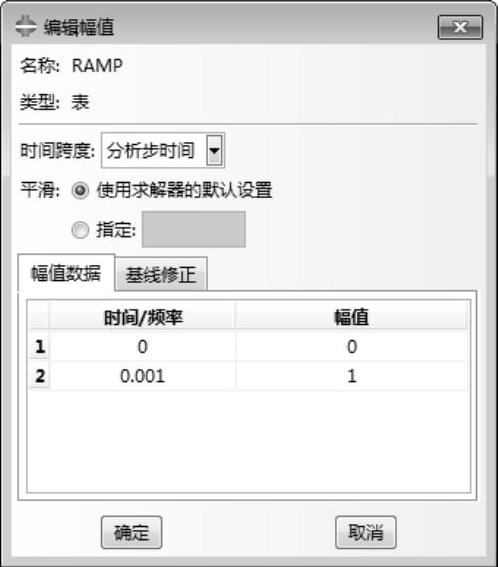

在弹出的“创建幅值”对话框中选择“表”,单击“继续”,弹出图15-83所示的“编辑幅值”对话框,设置见图15-83。

图15-82 “编辑相互作用”对话框

图15-83 “编辑幅值”对话框

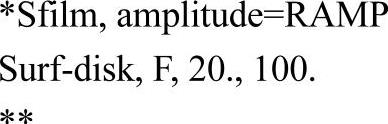

在“关键字编辑器”中,以下命令应放置于STEP块之前。

完成设置后单击“确定”。

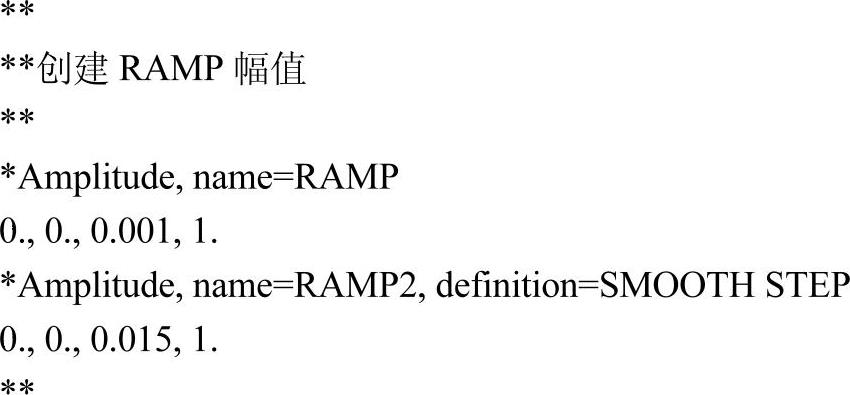

单击 按钮,创建一个刚体约束,单击“继续”,弹出图15-84所示的“编辑约束”对话框,选择“铰接”,在视图区中拾取图15-85所示的部件分区,单击中键完成。

按钮,创建一个刚体约束,单击“继续”,弹出图15-84所示的“编辑约束”对话框,选择“铰接”,在视图区中拾取图15-85所示的部件分区,单击中键完成。

图15-84 “编辑约束”对话框

图15-85 约束部分

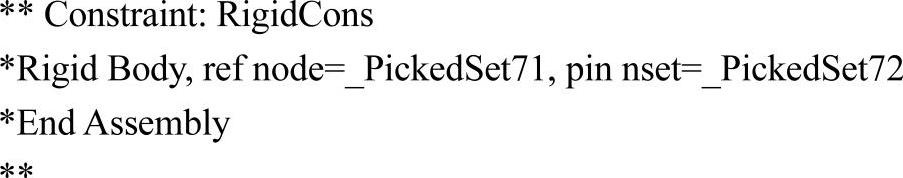

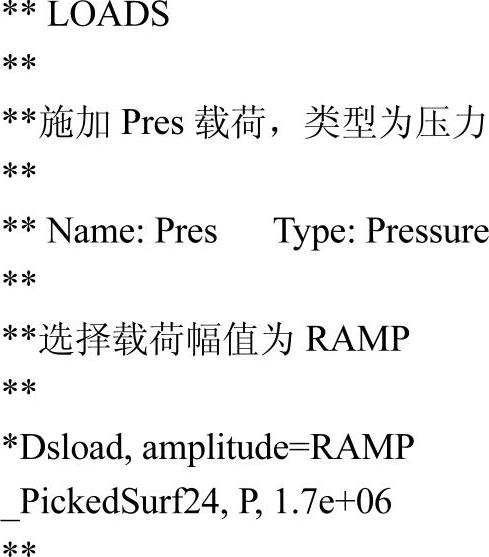

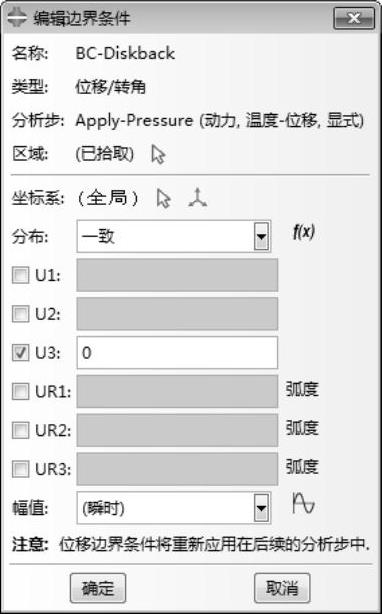

刚体约束的关键字应当在进入分析步之前就开始定义。

(7)接下来开始加载。进入“载荷”模块。单击 按钮,创建一个压强载荷,选择Pad部件的上表面作为加载面,单击中键,弹出图15-86所示的“编辑载荷”对话框。

按钮,创建一个压强载荷,选择Pad部件的上表面作为加载面,单击中键,弹出图15-86所示的“编辑载荷”对话框。

输入大小,幅值选择“RAMP”,单击“确定”。

以下命令即代表了对话框中的设置。

图15-86 “编辑载荷”对话框

单击 按钮创建三个边位移/转角类型的边界条件,均选择“Apply-Pressure”分析步。以下为三个边界条件在各分析步的设置状态。

按钮创建三个边位移/转角类型的边界条件,均选择“Apply-Pressure”分析步。以下为三个边界条件在各分析步的设置状态。

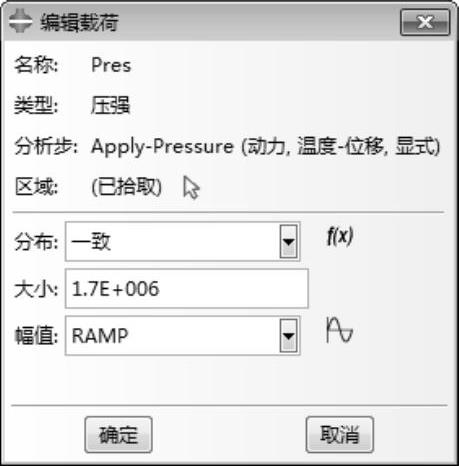

■BC-Diskback

如图15-87所示,BC-Diskback在“Apply-Pressure”分析步中约束图15-88所示的区域的U3方向平移自由度。

图15-87 “编辑边界条件”对话框

图15-88 约束部分

使用命令通常更为简洁明了。

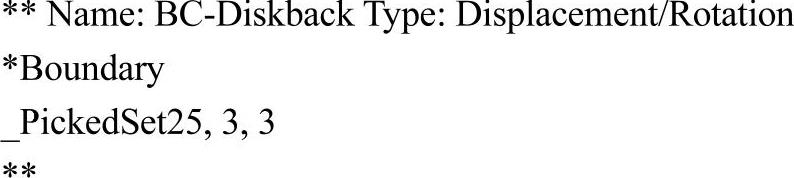

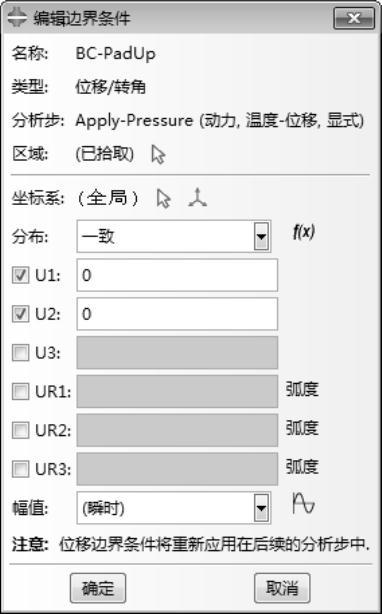

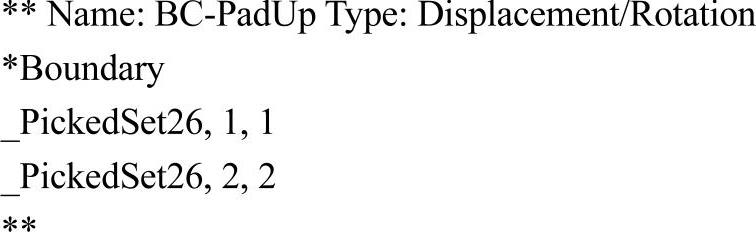

■BC-PadUp

如图15-89所示,BC-PadUp在“Apply-Pressure”分析步中约束图15-90所示的区域的U1、U2方向平移自由度。

图15-89 “编辑边界条件”对话框

图15-90 约束部分

使用命令通常更为简洁明了。

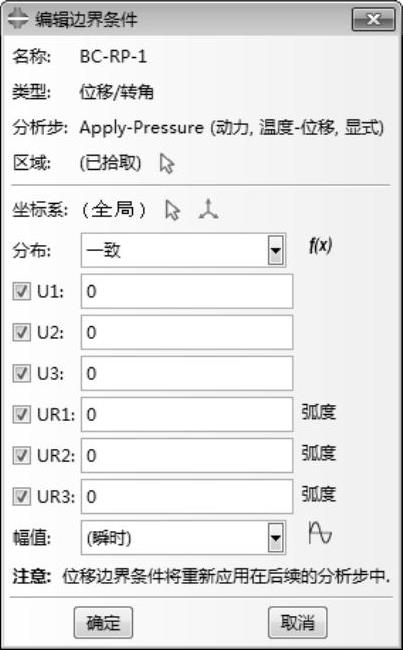

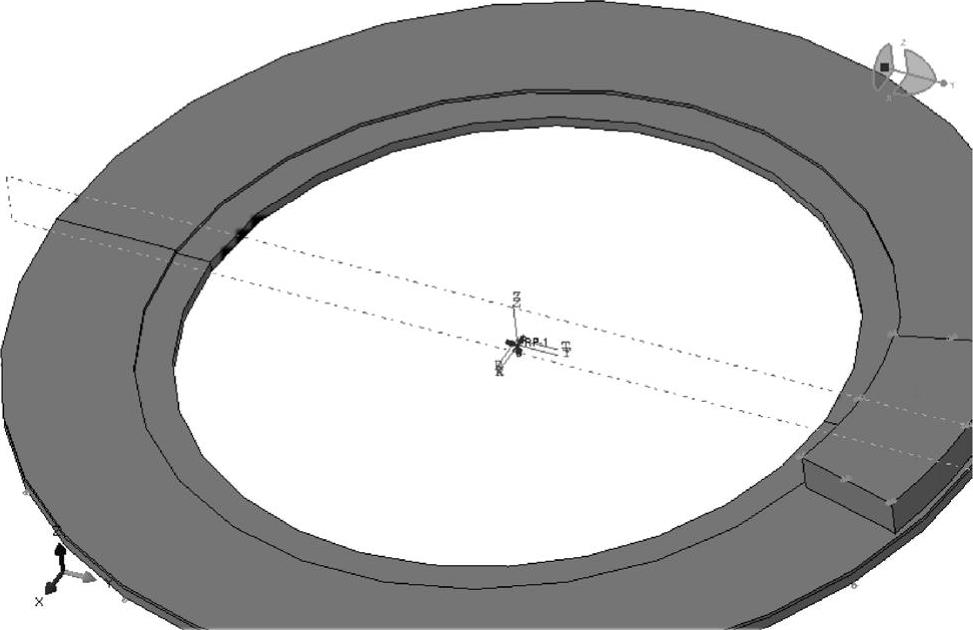

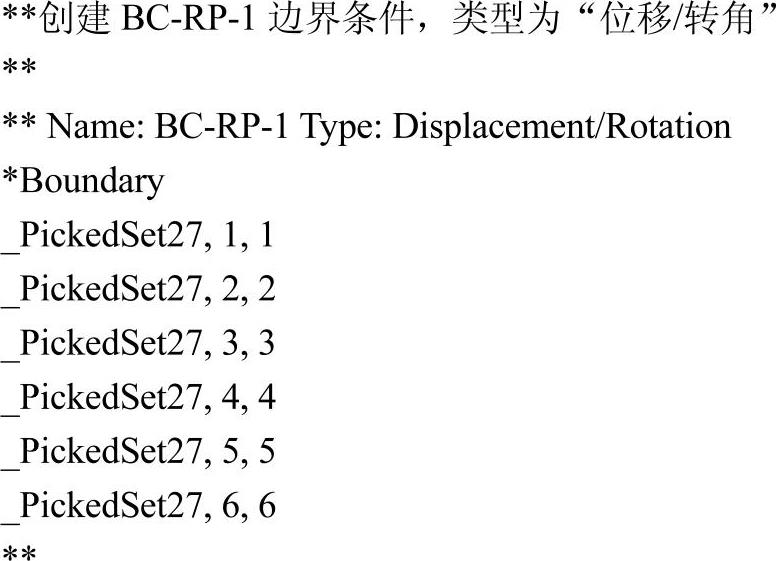

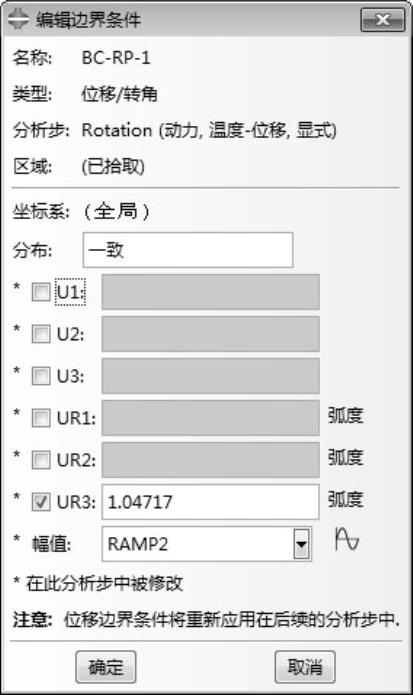

■BC-RP-1

如图15-91所示,BC-RP-1在“Apply-Pressure”分析步中约束图15-92所示的参考点的所有方向自由度。

图15-91 “编辑边界条件”对话框

图15-92 约束部分

使用命令通常更为简洁明了。

单击 右侧的

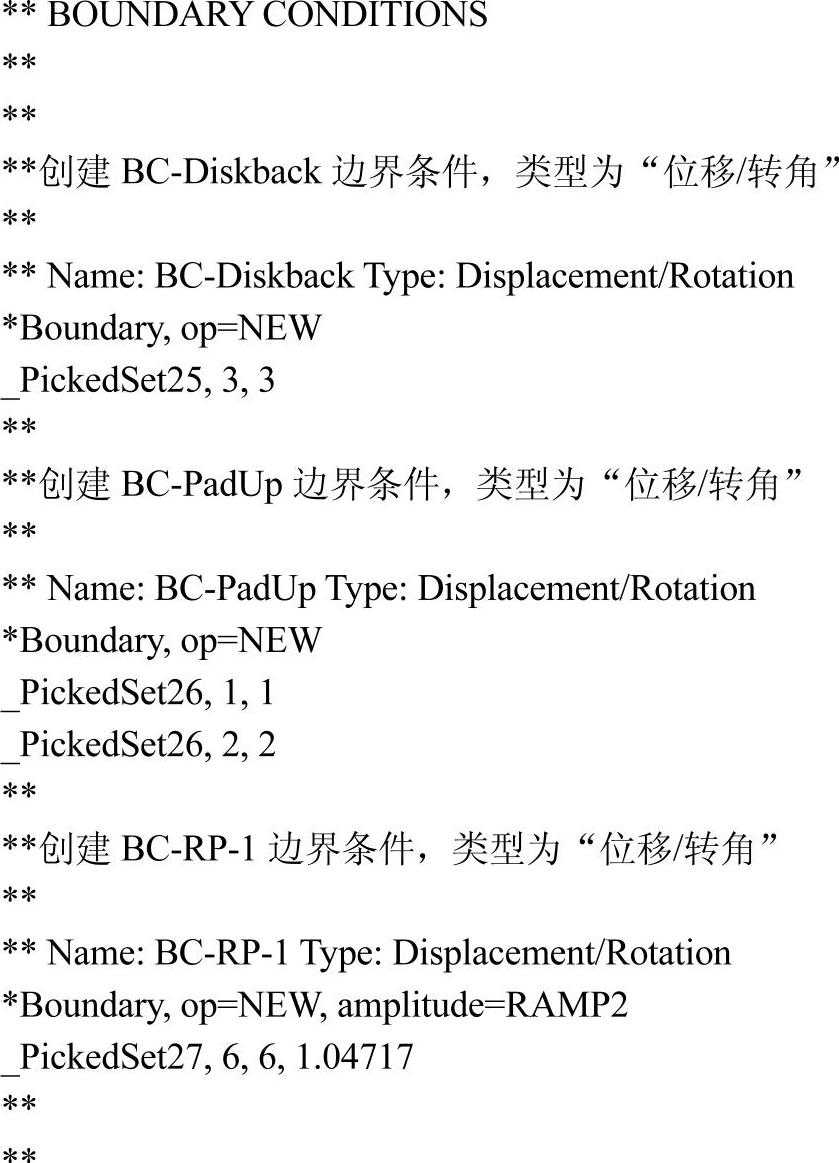

右侧的 按钮,弹出图15-93所示的“边界条件管理器”对话框,选择“Rotation”分析步下的“BC-RP-1”边界,单击“编辑”,弹出图15-94所示的“编辑边界条件”对话框,设置如图15-94所示。

按钮,弹出图15-93所示的“边界条件管理器”对话框,选择“Rotation”分析步下的“BC-RP-1”边界,单击“编辑”,弹出图15-94所示的“编辑边界条件”对话框,设置如图15-94所示。

图15-93 “边界条件管理器”对话框

图15-94 “编辑边界条件”对话框

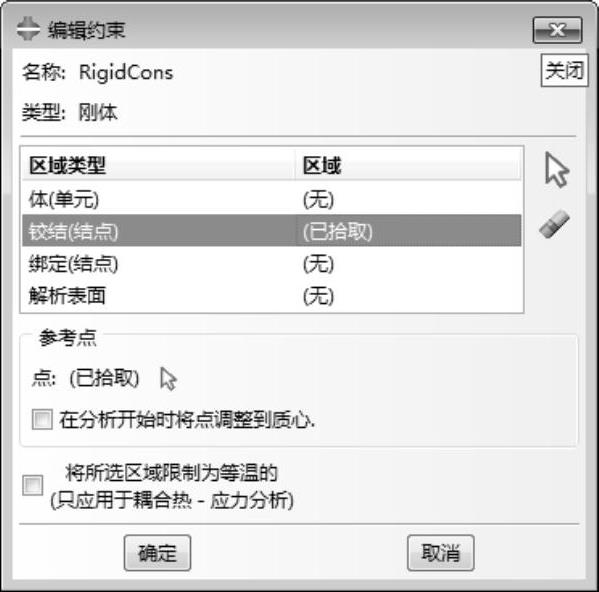

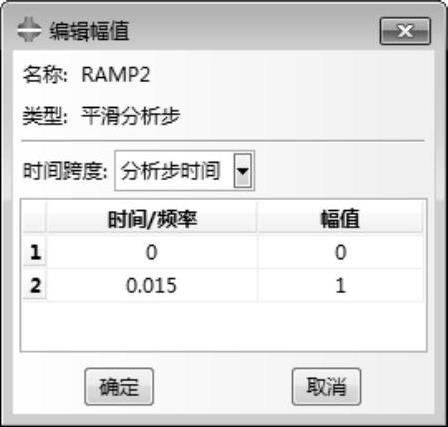

单击图15-94所示的“编辑边界条件”对话框中“幅值”右侧的 ,在图15-95所示的“编辑幅值”对话框中编辑幅值。

,在图15-95所示的“编辑幅值”对话框中编辑幅值。

Rotation分析步的边界条件设置命令如下。

图15-95 “编辑幅值”对话框

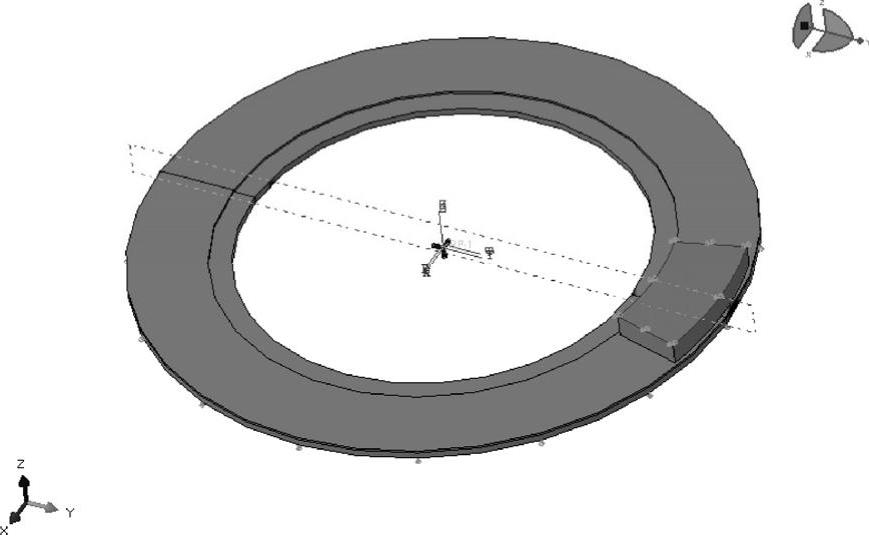

(8)完成加载后,进入“网格划分”模块。

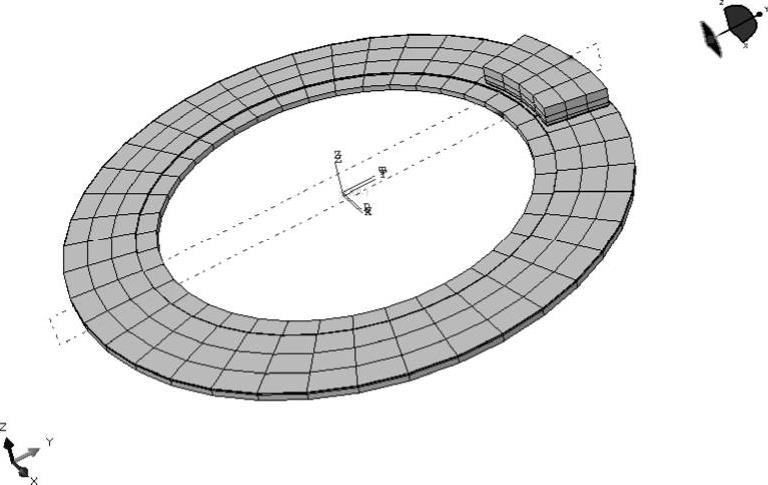

单击 按钮,拾取Disk部件的所有圆弧,单击中键弹出图15-96所示的“局部种子”对话框。设置“单元数”为“20”,单击“确定”。还是采用上述操作,将Pad部件的所有圆弧定义为4个单元、径向直线4个单元、轴向3个单元。完成布种应如图15-97所示。

按钮,拾取Disk部件的所有圆弧,单击中键弹出图15-96所示的“局部种子”对话框。设置“单元数”为“20”,单击“确定”。还是采用上述操作,将Pad部件的所有圆弧定义为4个单元、径向直线4个单元、轴向3个单元。完成布种应如图15-97所示。

图15-96 “局部种子”对话框

图15-97 种子

单击 按钮,在图15-98所示的“单元类型”对话框中选择C3D8RT(八结点热耦合六面体单元,三向线性位移,三向线性温度,减缩积分,沙漏控制)单元。单击

按钮,在图15-98所示的“单元类型”对话框中选择C3D8RT(八结点热耦合六面体单元,三向线性位移,三向线性温度,减缩积分,沙漏控制)单元。单击 按钮,完成划分的网格如图15-99所示。

按钮,完成划分的网格如图15-99所示。

图15-98 “单元类型”对话框

图15-99 网格划分

(9)进入“作业”模块,创建一个作业,定义好并行计算设置即可以开始计算。

本例为读者提供完整INP代码,以供读者参考,详见光盘。

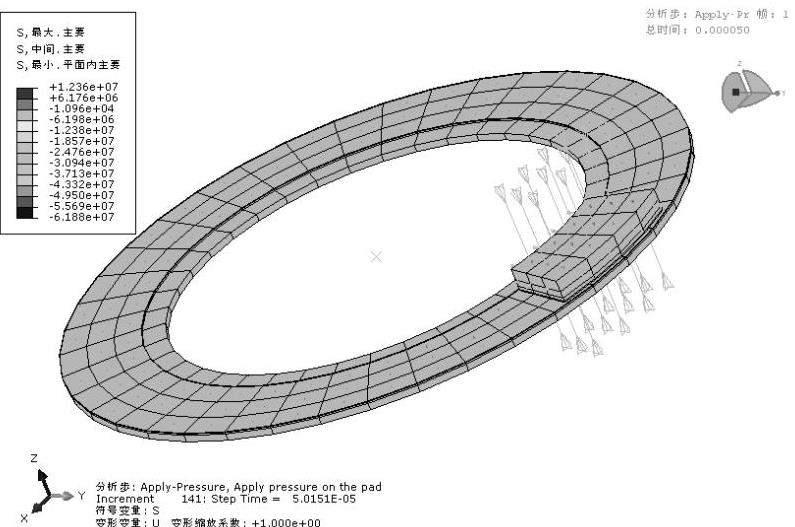

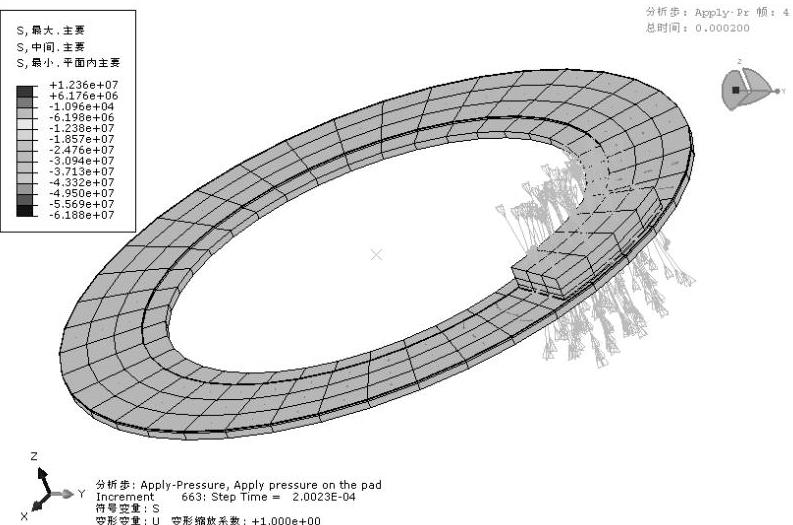

(10)完成计算后即可进行后处理。进入“可视化”模块。在 工具中选择“主应力符号”,显示第一个分析步的加载过程,如图15-100所示,图15-101所示为INC=4时的应力符号。

工具中选择“主应力符号”,显示第一个分析步的加载过程,如图15-100所示,图15-101所示为INC=4时的应力符号。

图15-100 STEP1,INC=1时的应力符号

图15-101 STEP1,INC=4时的应力符号

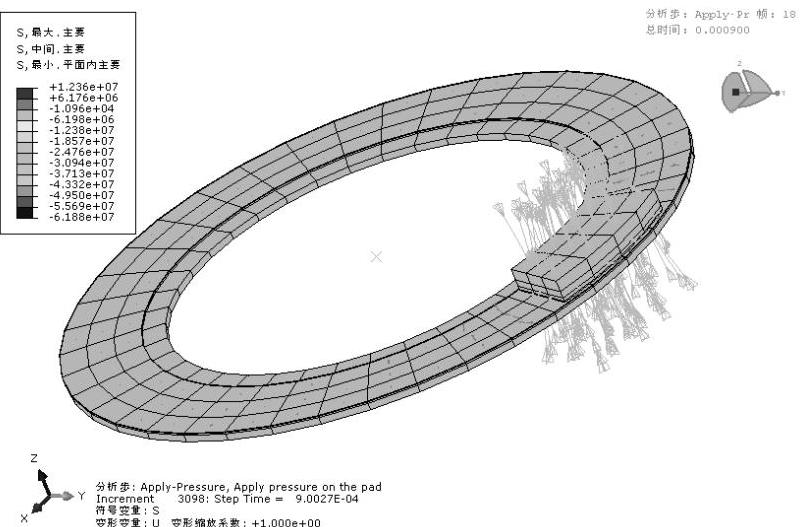

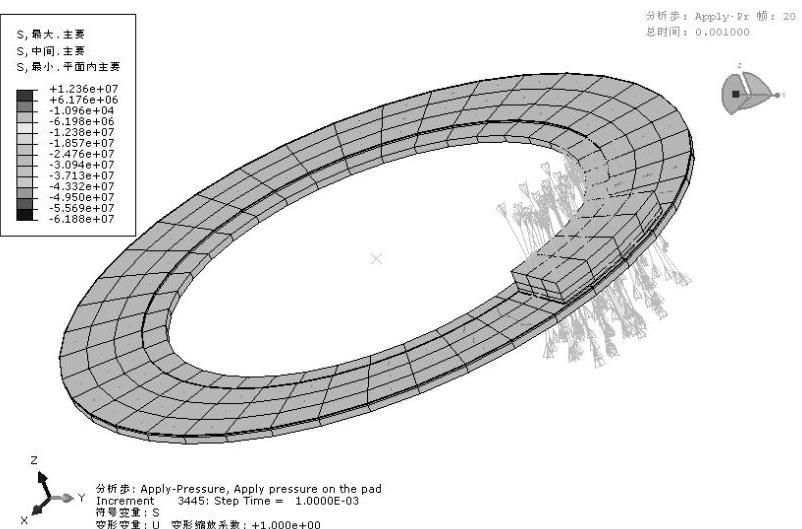

图15-102所示为INC=18时的应力符号,图15-103为INC=20时的应力符号。

图15-102 STEP1,INC=18时的应力符号

图15-103 STEP1,INC=20时的应力符号

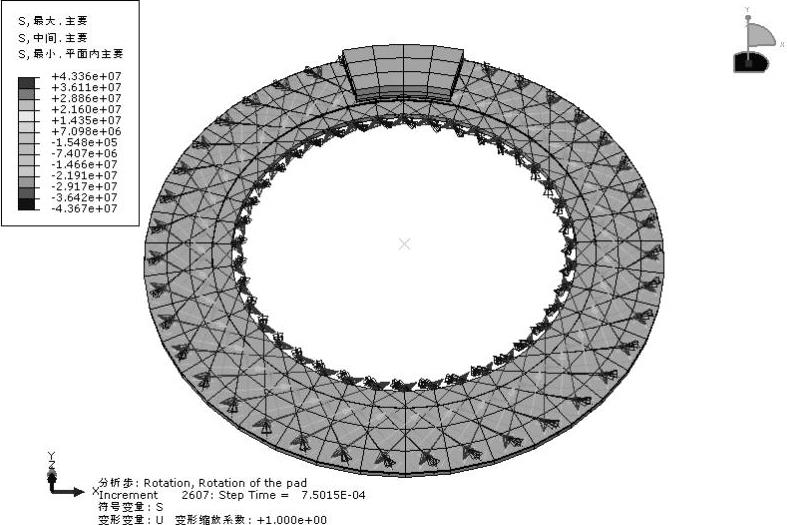

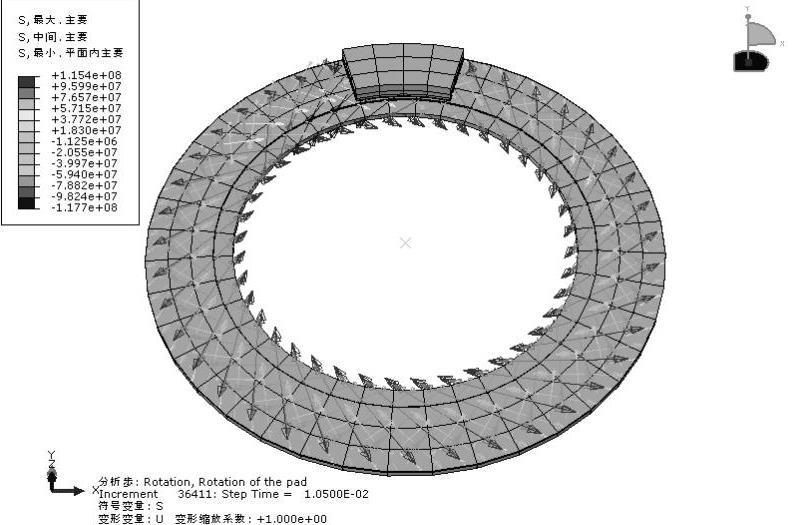

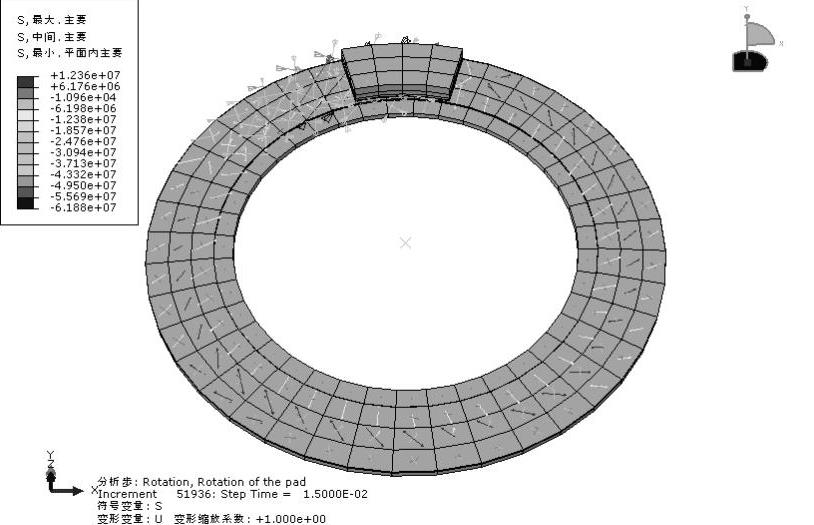

开始施加旋转,进入“Rotation”分析步,图15-104所示为开始旋转,STEP=2、INC=1时应力符号,图15-105为INC=8时的应力符号。

图15-104 STEP2,INC=1时的应力符号

图15-105 STEP2,INC=8时的应力符号

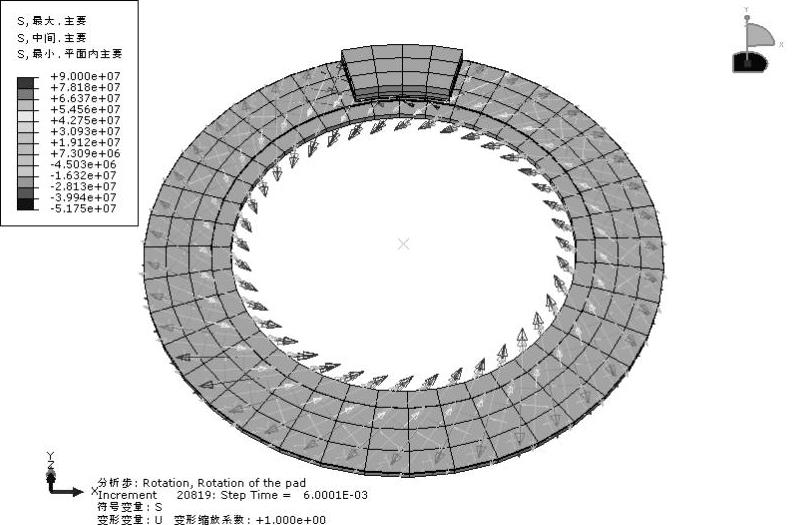

图15-106所示为INC=18时的应力符号,图15-107为INC=20时的应力符号。

图15-106 STEP2,INC=18时的应力符号

图15-107 STEP2,INC=20时的应力符号

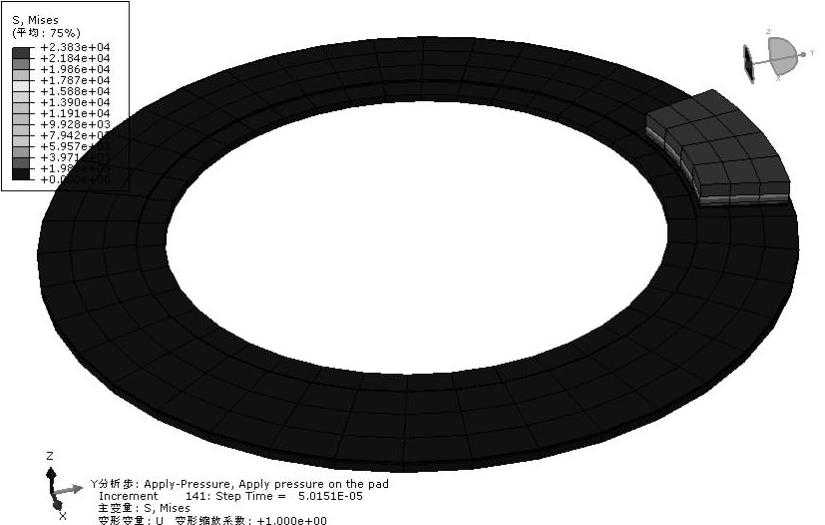

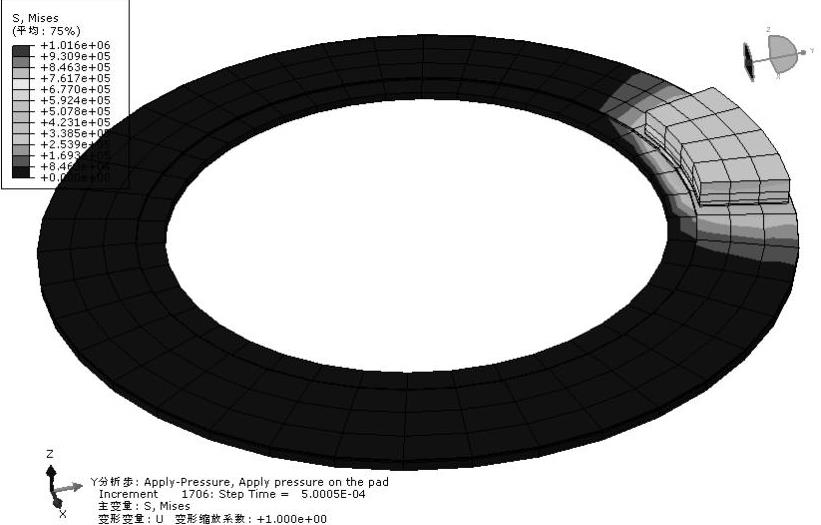

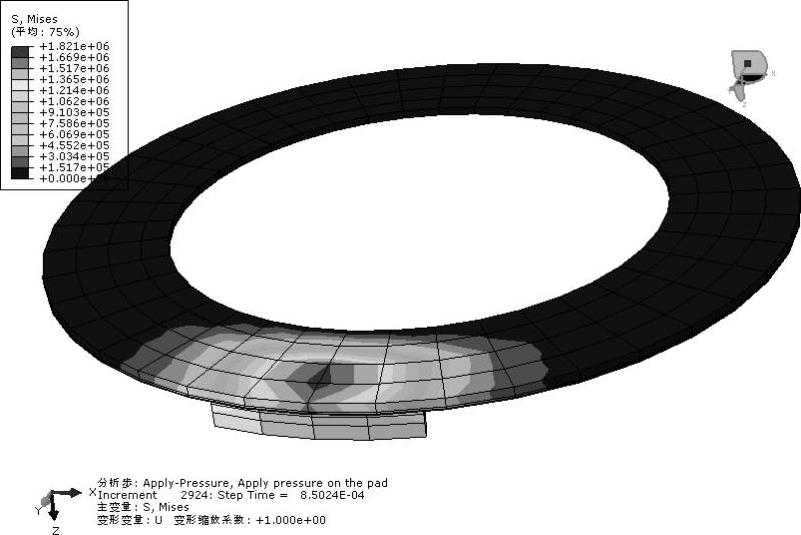

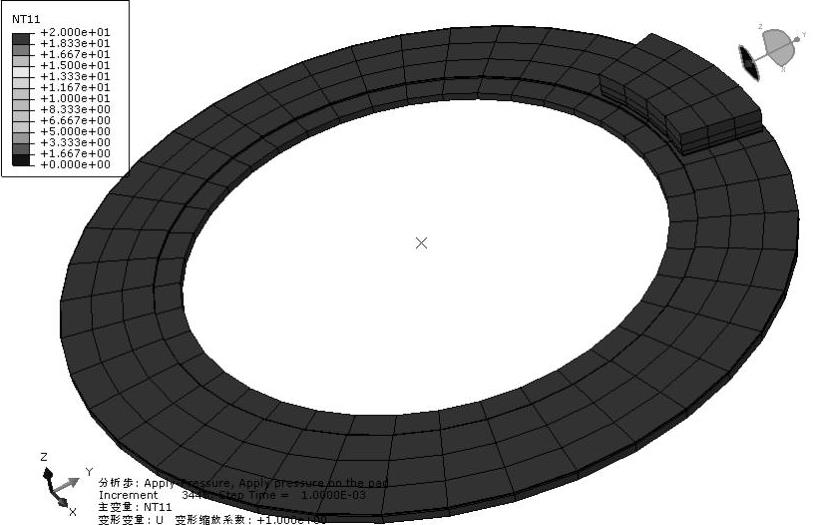

在工具栏中的 选择“主变量→应力分量→Mises应力”,在视图区中显示给Pad部件施加压力时的云图如图15-108所示,图15-109所示为INC=4时的应力云图。

选择“主变量→应力分量→Mises应力”,在视图区中显示给Pad部件施加压力时的云图如图15-108所示,图15-109所示为INC=4时的应力云图。

图15-108 STEP1,INC=1时的应力云图

图15-109 STEP1,INC=4时的应力云图

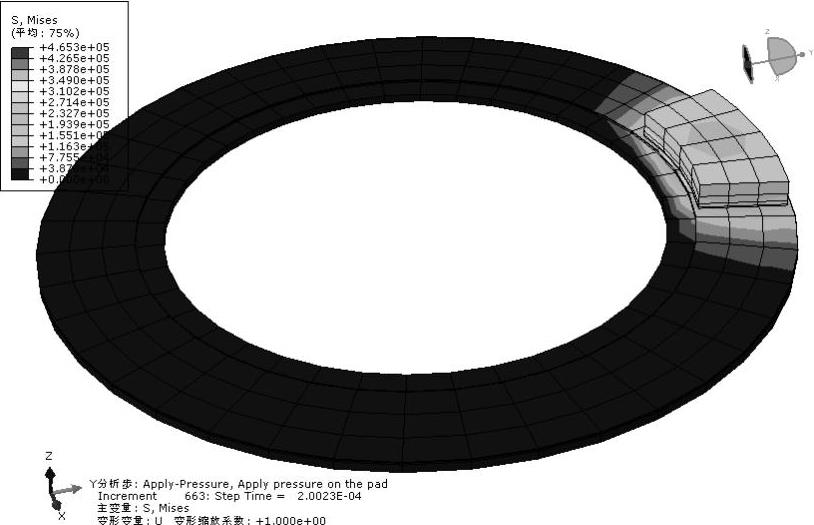

图15-110所示为INC=10时的应力云图,图15-111所示为INC=17时的应力云图。

图15-110 STEP1,INC=10时的应力云图

图15-111 STEP1,INC=17时的应力云图

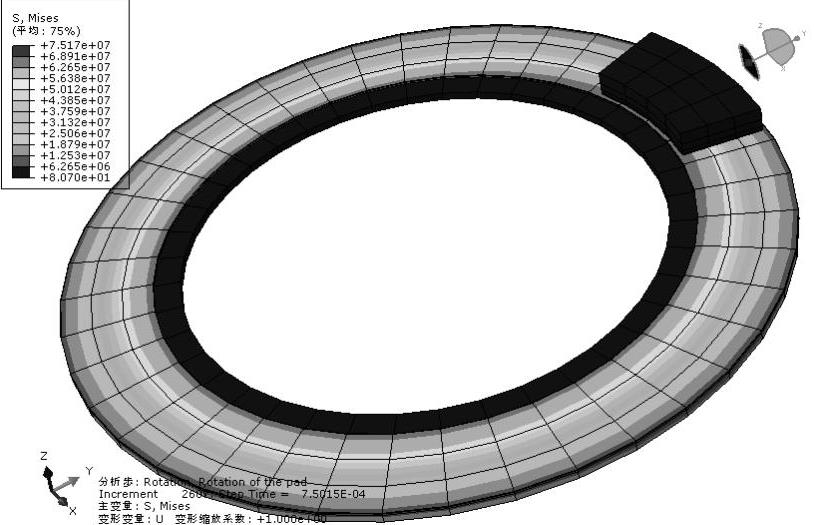

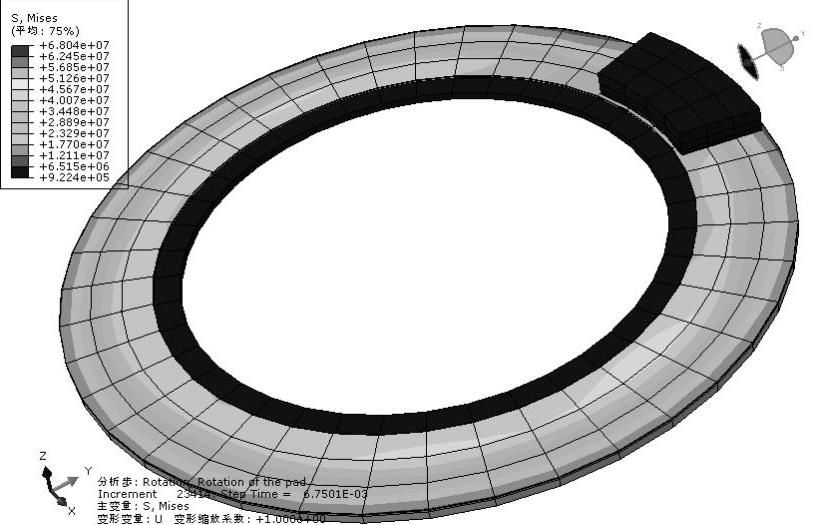

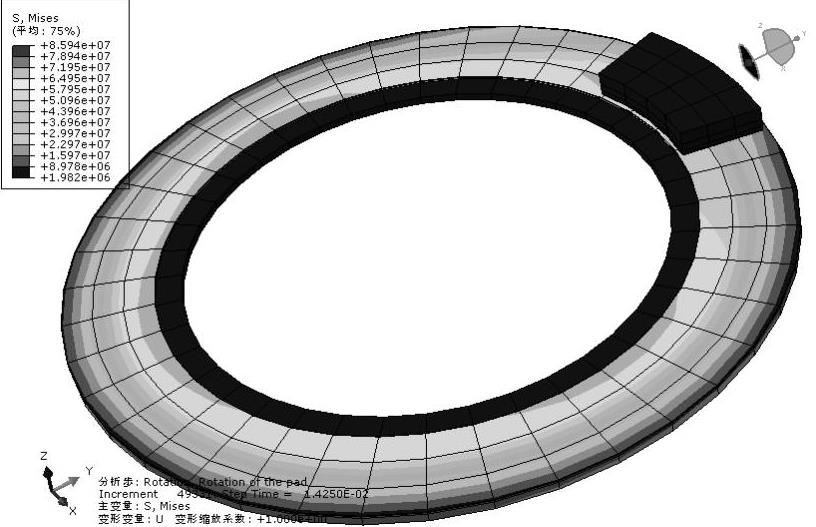

进入“Rotation”分析步,图15-112所示为STEP2、INC=1时的应力云图,图15-113所示为INC=9时的应力云图。

图15-112 STEP2,INC=1时的应力云图

图15-113 STEP2,INC=9时的应力云图

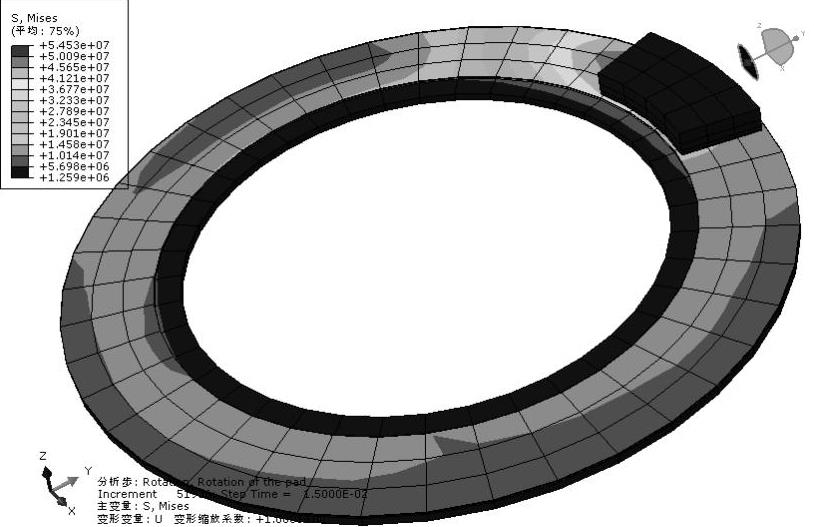

图15-114所示为INC=19时的应力云图。图15-115所示为INC=20时的应力云图。

图15-114 STEP2,INC=19时的应力云图

图15-115 STEP2,INC=20时的应力云图

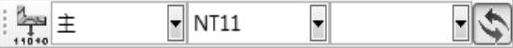

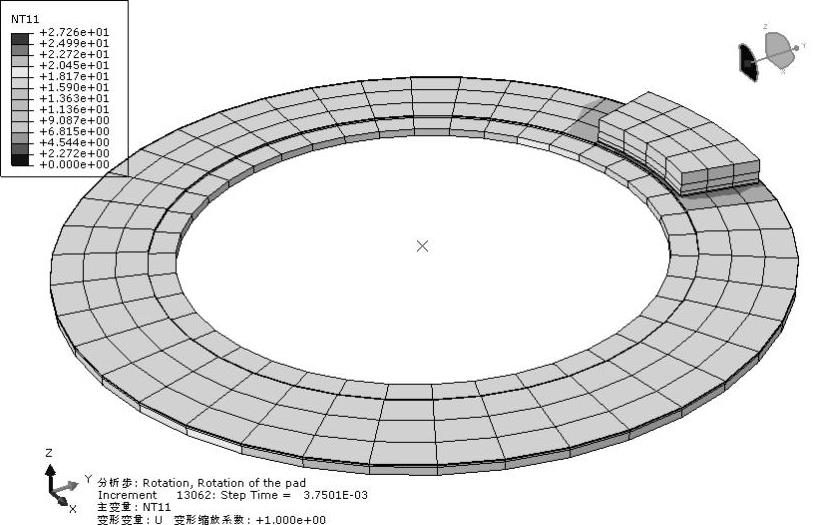

在 中选择主变量为NT11,即结点温度,显示在“Applly-pressure”分析步中的温度云图如图15-116所示。整个“Applly-pressure”分析步温度分布都如图15-116所示。

中选择主变量为NT11,即结点温度,显示在“Applly-pressure”分析步中的温度云图如图15-116所示。整个“Applly-pressure”分析步温度分布都如图15-116所示。

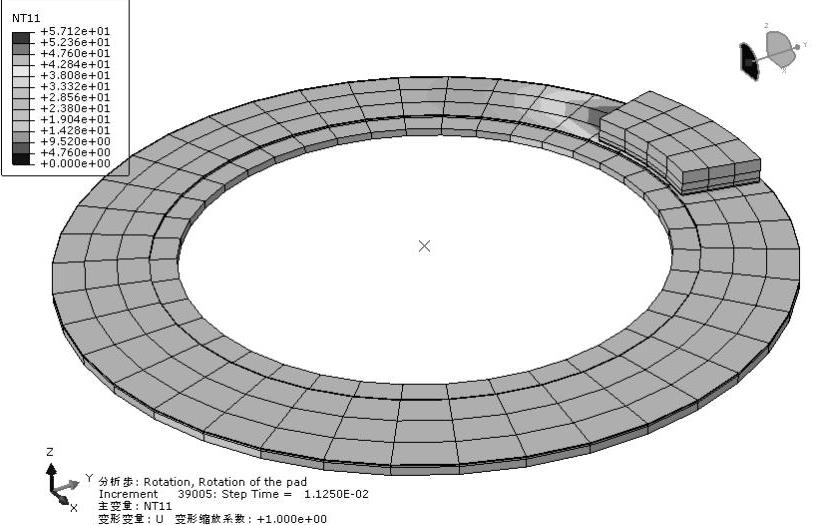

进入“Rotation”分析步,INC=5时温度分布如图15-117所示。

图15-116 STEP1,INC=20时的温度云图

图15-117 STEP2,INC=5时的温度云图

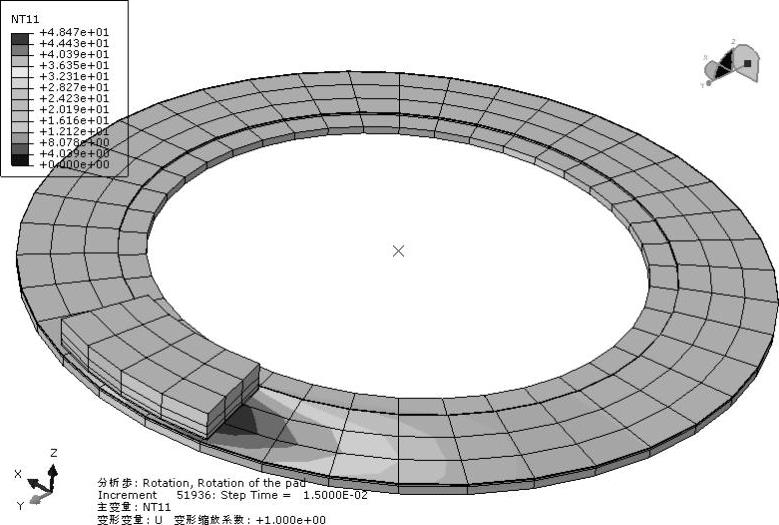

INC=15时温度分布如图15-118所示。INC=20时的温度分布如图15-119所示。

图15-118 STEP2,INC=15时的温度云图

图15-119 STEP2,INC=20时的温度云图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。