冲击动力学问题存在于许多工程领域中,如高速穿甲(如飞弹打击或穿透靶体及其侵彻过程)、鸟撞飞机风挡、汽车碰撞、金属压力成型和救生弹射座椅受冲击等。

日常生活中的榔头敲击钉子,也属于冲击动力学。物体在冲击载荷下的力学响应往往与静载下有显著不同,其结构可能发生大变形、大转动,材料可能进入塑性状态。这涉及几何非线性、材料非线性和边界条件非线性的问题。

冲击动力学主要就是研究弹性体在瞬变、动载荷作用下的运动、变形和破坏规律,目前该方向的发展很迅速。当物体的局部位置受到冲击载荷的作用时,结构将在很短的时间内达到最大的响应,物体结构的动态响应主要表现在结构的变形以及随时间发展,最终引起结构的断裂、贯穿或破坏。

结构在冲击载荷作用下产生的响应形式取决于结构的几何尺寸、材料参数、初始缺陷、载荷峰值以及载荷持续时间等诸多因素,因而结构动力响应问题非常复杂。

有限元分析中的显式方法最初就是为了分析那些用隐式方法分析起来可能极端费时的高速动力学事件,这类事件的特点是响应时间非常短暂,事件发生期间一般都会伴随着材料退化或者失效,材料遭到破坏而失效一直以来都是有限元分析的热点和难点,本节提供的弹丸侵蚀靶体的案例就属于典型代表。

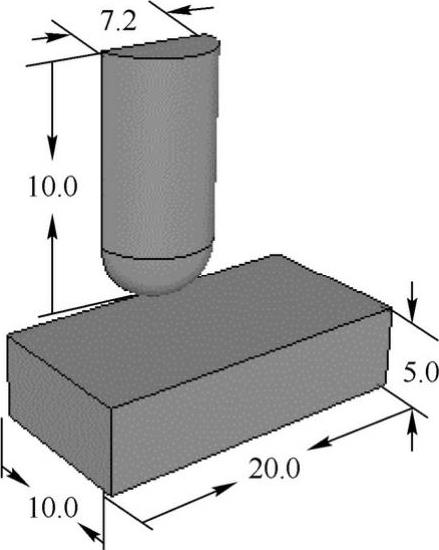

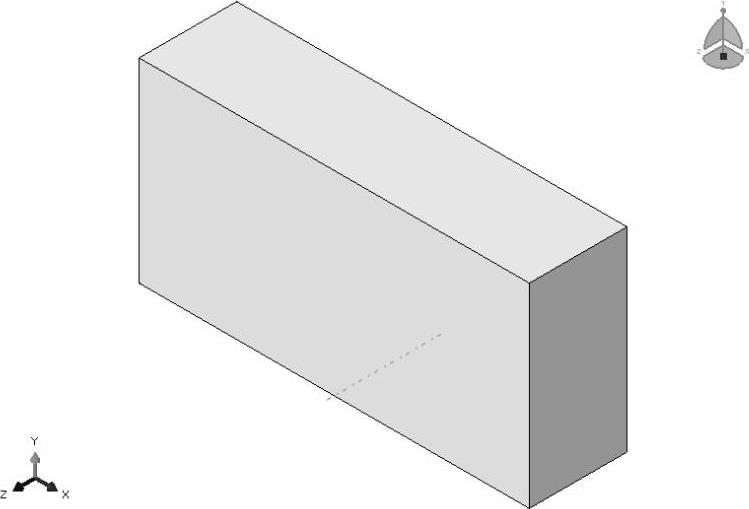

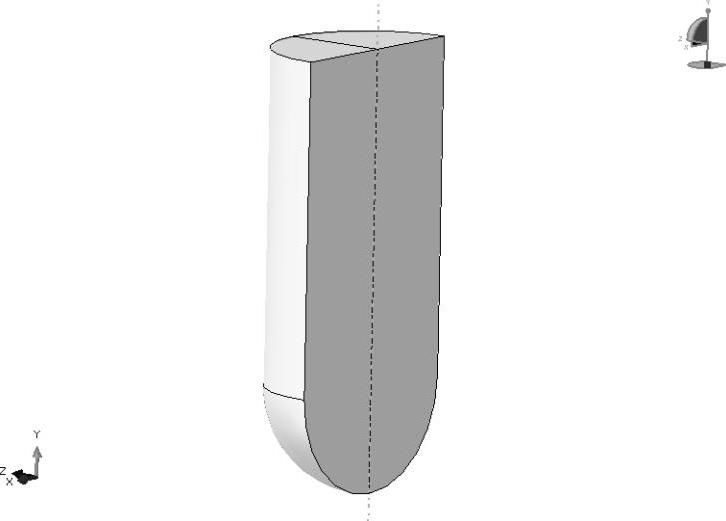

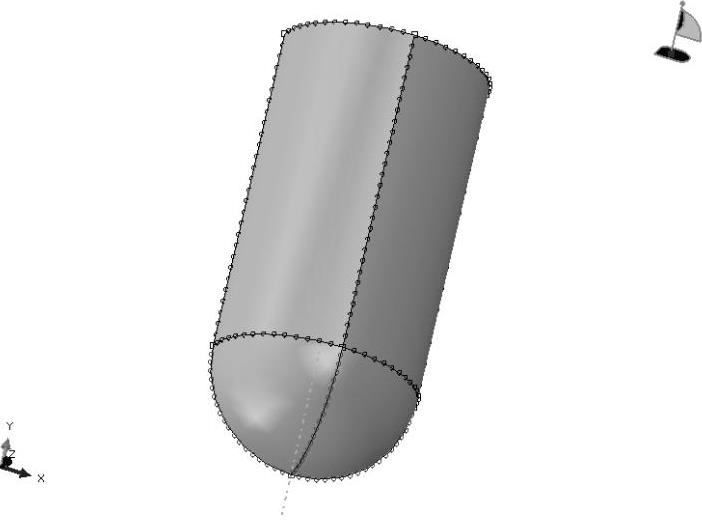

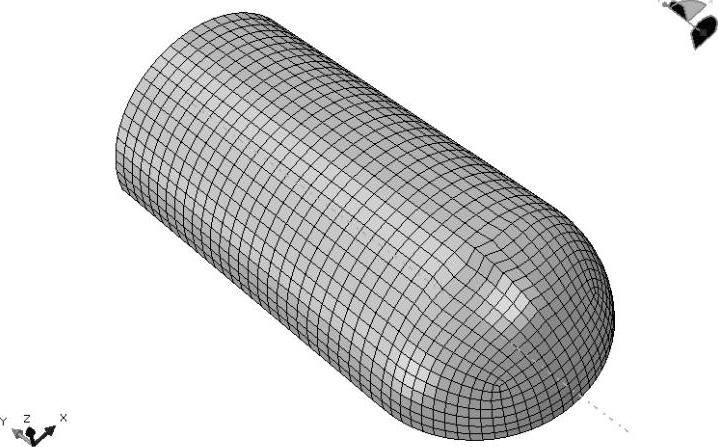

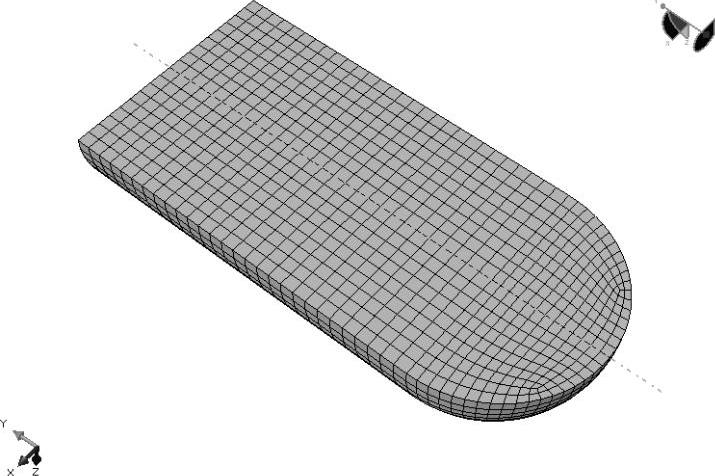

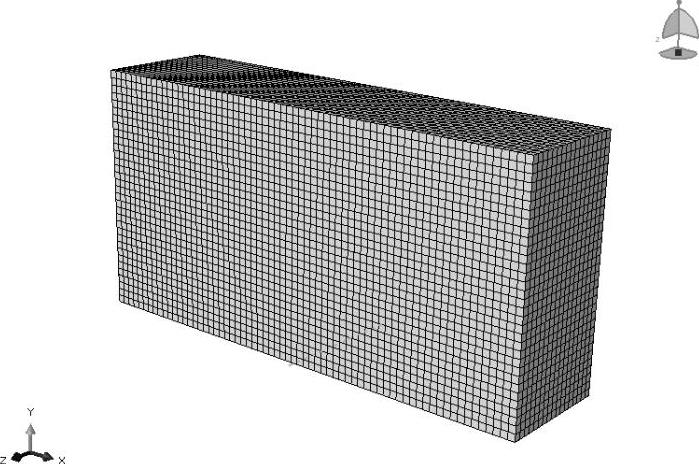

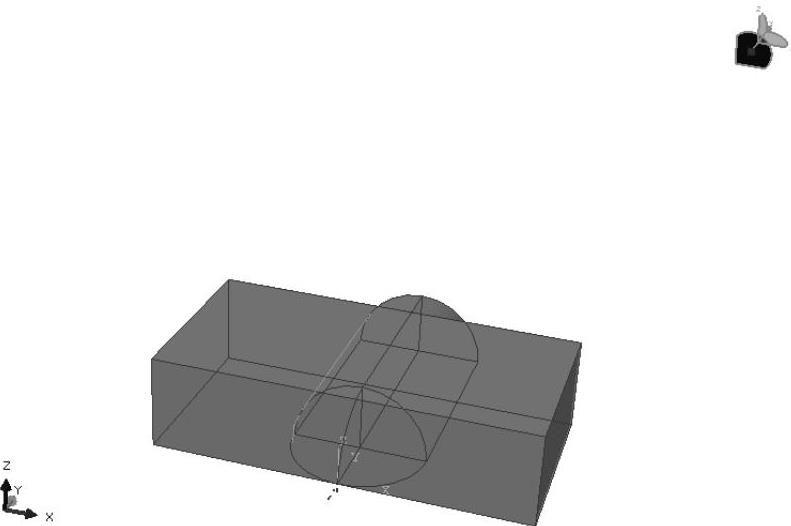

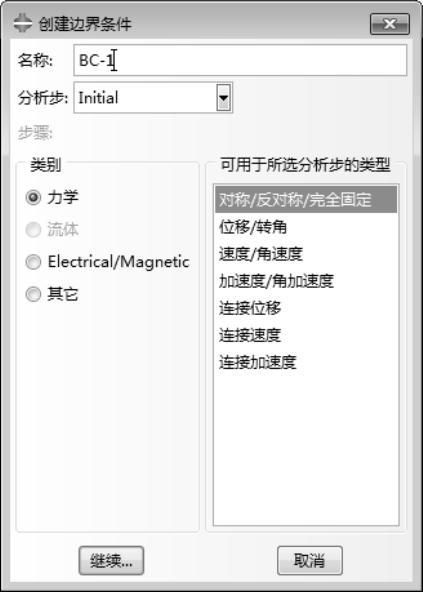

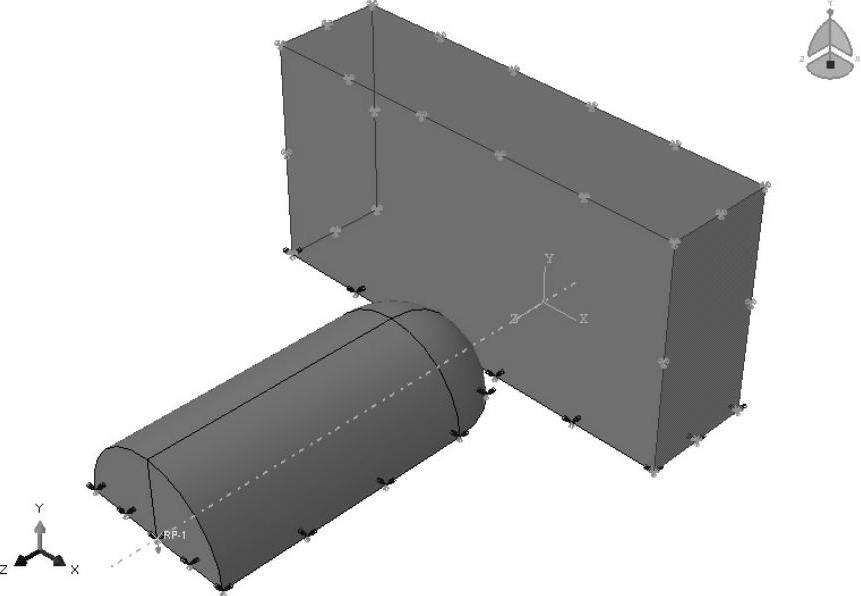

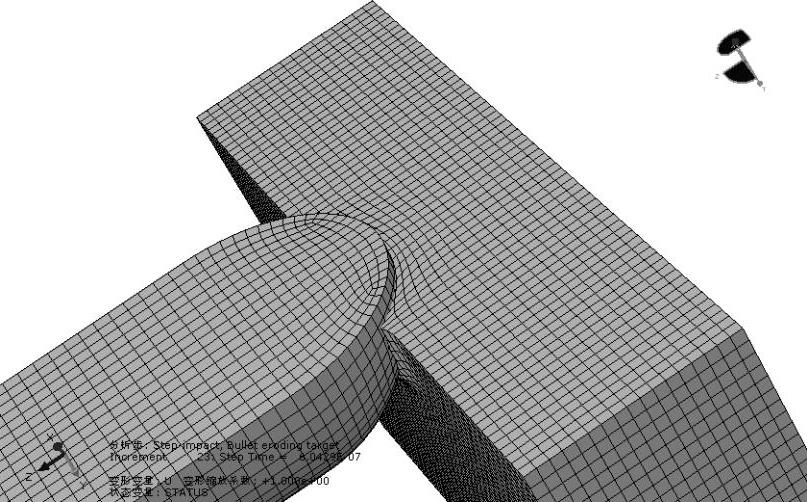

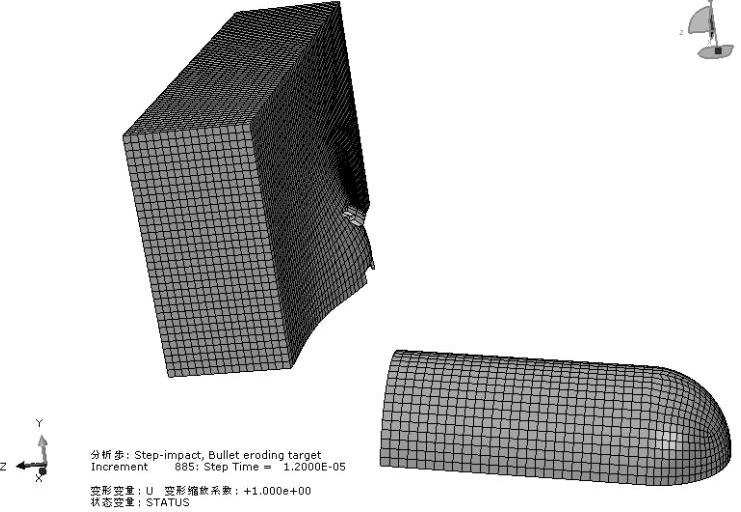

本例的几何模型比较简单,仅包括弹丸和靶体两个部件,该案例分析的关注重点是材料失效模型的建立以及高速撞击案例分析的注意事项。为了提高计算效率及模拟精度,作者对弹丸和靶体部件进行了简化,且网格都采用六面体单元划分,网格划分得非常精细,分析模型中两个部件之间的接触采用通用接触算法定义,具体分析模型如 图14-78所示。

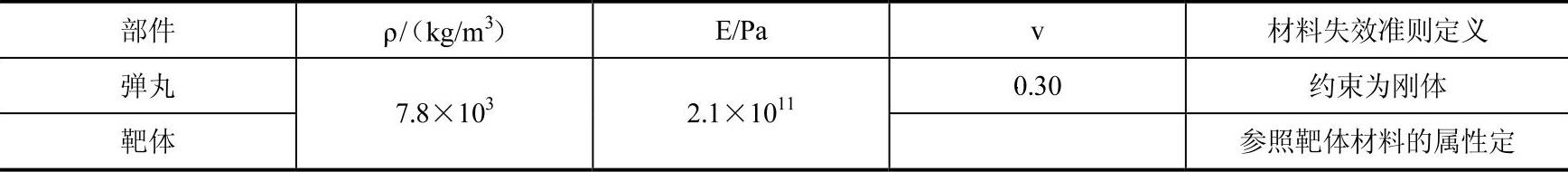

分析模型量纲系统采用SI标准。整体模型属性详见 表14-3,分析模型各部件尺寸详见图13-24(其尺寸都为装配模型中全局坐标系下测量的尺寸,单位为mm)。

图14-78 弹丸侵蚀靶体模型图

表14-3 弹丸侵蚀靶体仿真分析有限元整体模型属性表

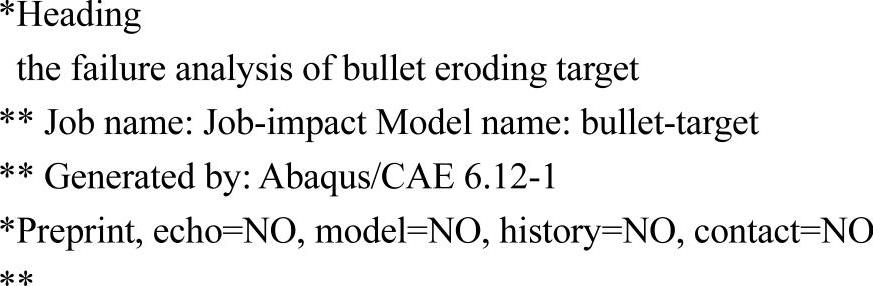

(1)首先开始部件的创建。在INP命令中,含有以下信息,说明本例是基于ABAQUS6.12创建的。

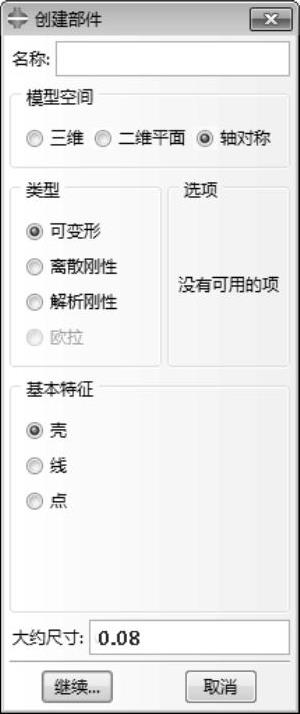

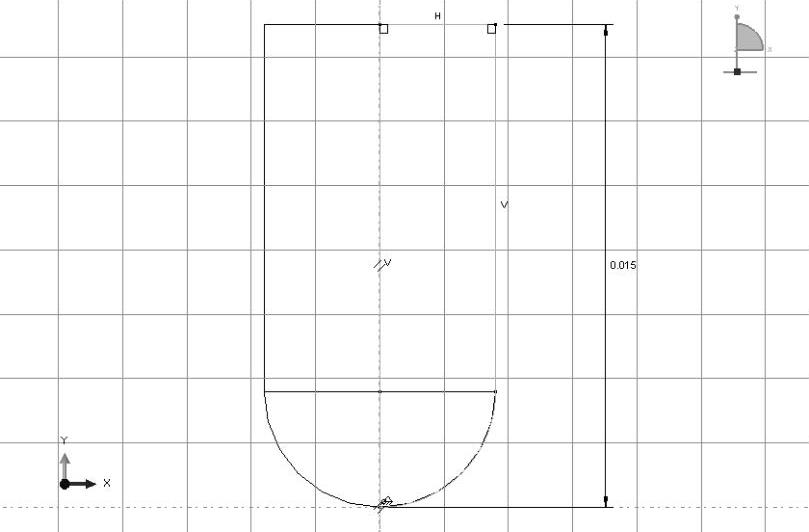

启动ABAQUS/CAE,单击 按钮,弹出图14-79所示的“编辑部件”,对话框“类型”定义为“旋转壳”,大约尺寸为“0.08”,单击“继续”,绘制图14-80所示的截面草图。

按钮,弹出图14-79所示的“编辑部件”,对话框“类型”定义为“旋转壳”,大约尺寸为“0.08”,单击“继续”,绘制图14-80所示的截面草图。

图14-79 “创建部件”对话框

图14-80 截面草图

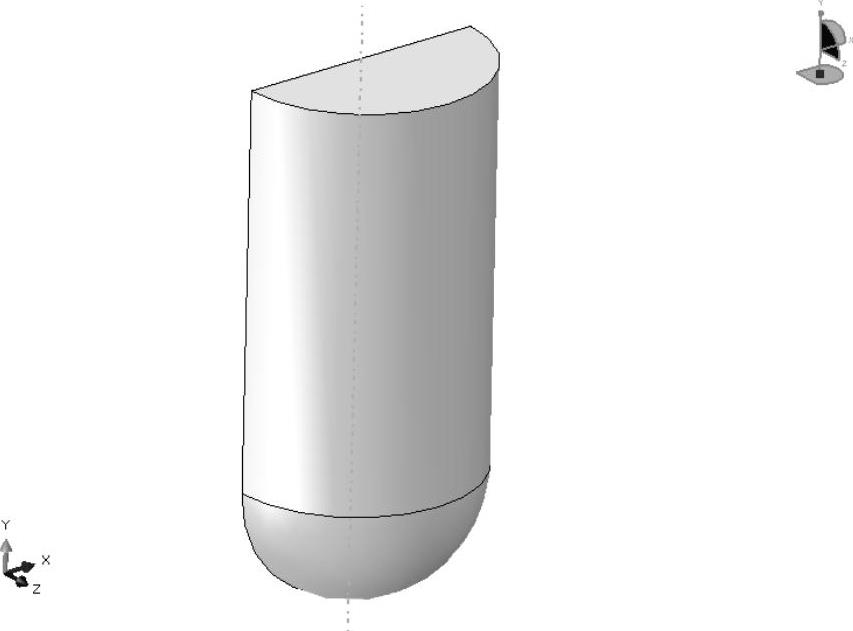

单击中键,设置旋转角度为“180”,单击“确定”,生成子弹的半模型如图14-81所示。

图14-81 子弹半模型

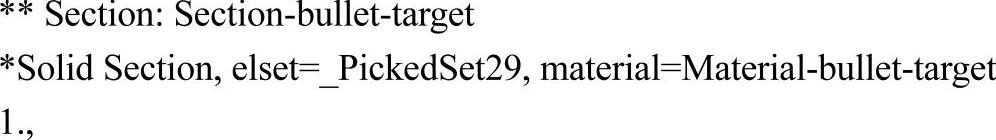

在编写命令时,此时就可以写入截面与材料信息,先将参数的名称声明完成。

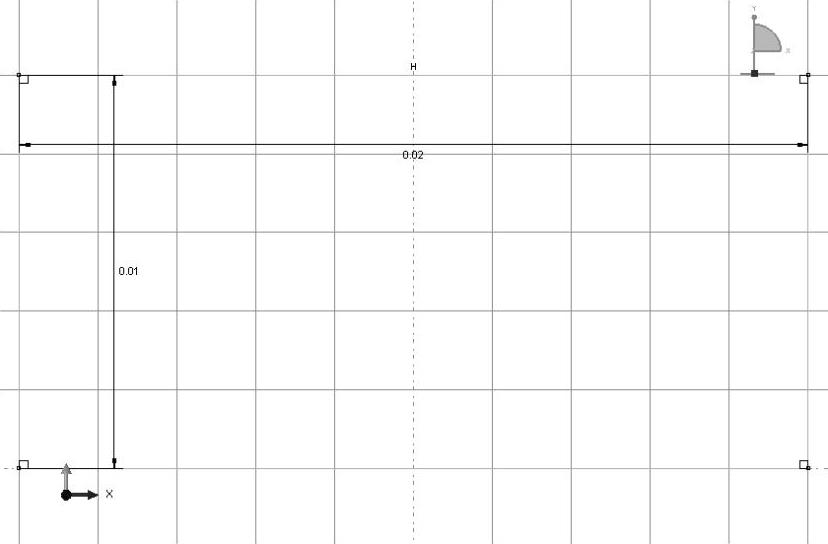

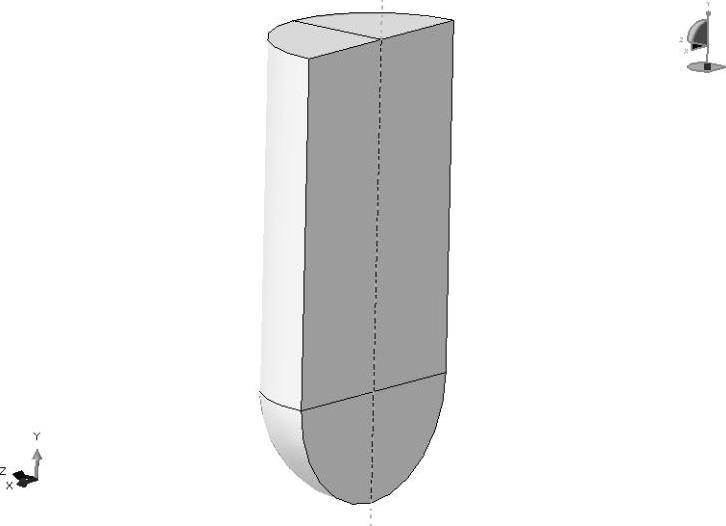

参考上述过程,创建靶体的模型,截面草图如图14-82所示,与子弹不同之处在于模型的“类型”定义为“拉伸”,拉伸的深度为“0.005”,创建好的模型如图14-83所示。

图14-82 靶体草图

图14-83 靶体模型

编写命令时,可以先声明截面与材料的名称。

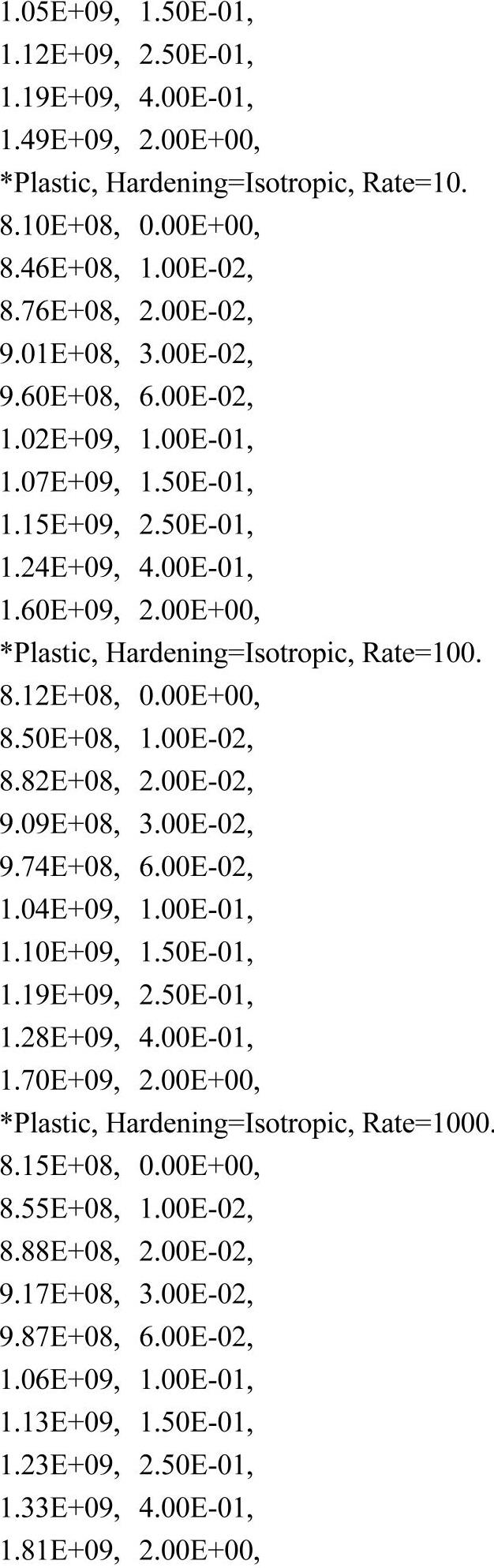

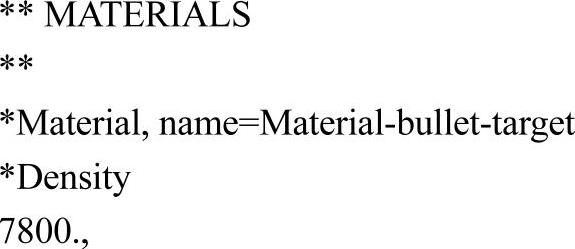

(2)接下来开始定义材料属性。由于本例涉及材料高度非线性变形及破坏,包含材料的侵彻,材料属性的定义是本例的关键操作。

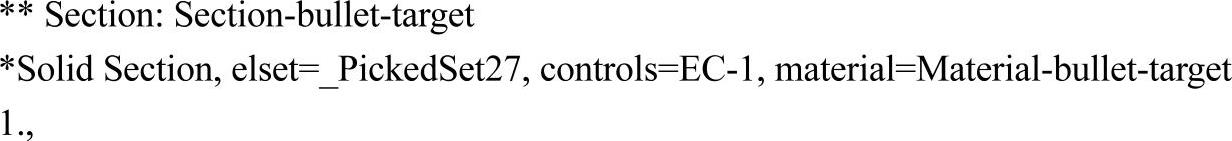

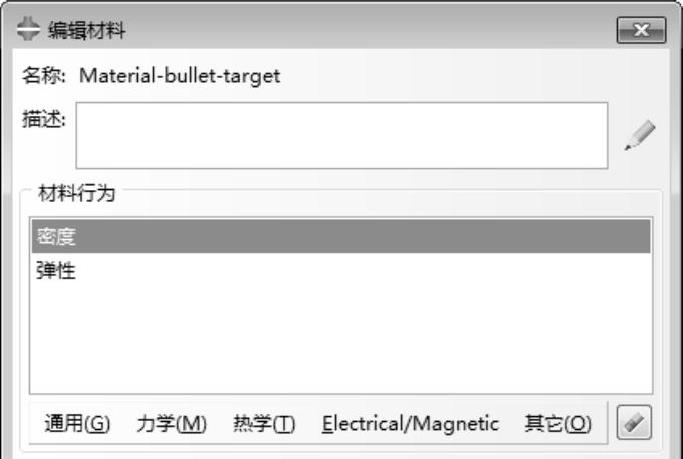

进入“属性”模块。单击 按钮,在图14-85所示的“编辑材料”对话框中,定义材料的密度与弹性行为,将名称定义为“Material-bullet-target”,定义的密度如图14-85所示。弹性材料参数如图14-86所示。

按钮,在图14-85所示的“编辑材料”对话框中,定义材料的密度与弹性行为,将名称定义为“Material-bullet-target”,定义的密度如图14-85所示。弹性材料参数如图14-86所示。

图14-84 “编辑材料”对话框

图14-85 密度参数设置

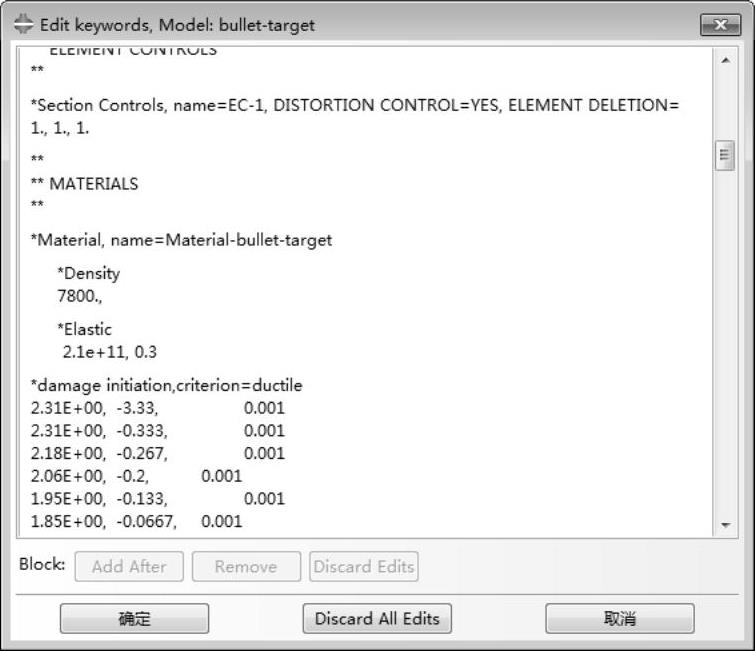

在模型树中模型名称上单击右键,选择“编辑关键字”,弹出图14-87所示的Edit key words(关键字编辑器)。

图14-86 弹性参数设置

图14-87 Edit key words(关键字编辑器)对话框

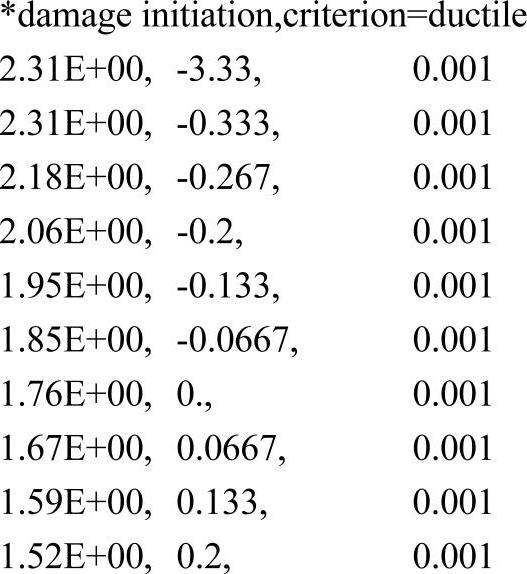

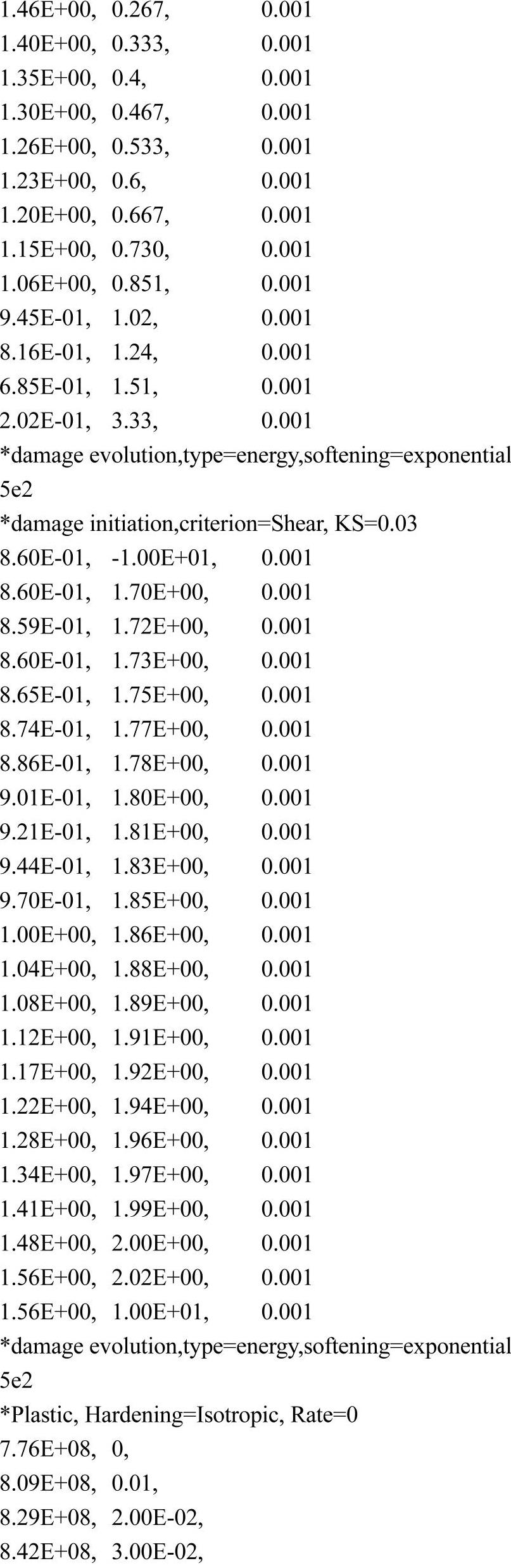

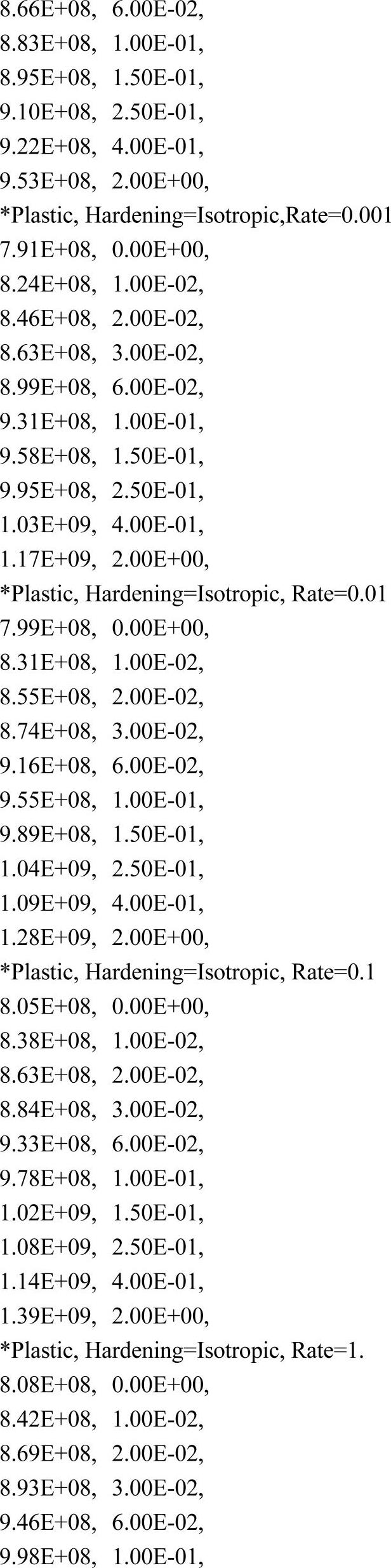

在*Elastic块后添加内容。把光标置于*Elastic之后,单击Block后面的“AddAfter”按钮,在*Elastic后面添加靶体材料失效的判定准则数据。

单击“确定”,完成材料编辑。

在该操作中,使用命令才是最高效的,也更为直观。在“关键字编辑器”中的命令如下,数据不再重复,已略去。

本例中材料失效准则的判定包括材料初始失效的判定和材料累进失效积累的判定,其中材料初始失效的判定由两种方法(ductile和shear)共同确定其初始失效点的位置,材料累进失效的判定准则中包括材料初始失效后的硬化数据。

ABAQUS软件提供了以下两种模型来模拟和预测关于两类材料的累进破坏和失效,一种失效模型是专门针对延性金属材料的;另一种失效模型是专门针对加强型纤维材料的。

对于延性金属材料的累进破坏和失效,ABAQUS/Explicit提供了一种通用的模拟能力,也可以结合Mises模型、Johnson-Cook模型、Hill模型以及Drucker-Prager塑性模型等一起应用,对于大部分具体的材料累进破坏和失效分析案例,一般来说都需要指定材料分析模型的以下三个方面。

■延性金属材料没有损伤区域的弹塑性响应。

具体就是指定分析材料累进破坏和失效模型的弹性模量、泊松比以及塑性相关的一些参数。

■延性金属材料初始损伤准则。

对于延性金属初始损伤准则的设定,ABAQUS/Explicit提供了多种模型让使用者来选择,每种初始损伤模型都可以应用到不同种类的失效材料上,它们可以归为以下两大类:

对于断裂(fracture)延性金属初始损伤准则的设定,可以选用延性准则(ductilecriteria)和剪切准则(shear criteria);

对于颈缩(necking)延性金属初始损伤准则的设定,可以选用M-K准则、FLD准则、FLSD准则等。

对于某种具体材料可以指定超过一种初始损伤准则,当多种初始损伤准则赋到同一种材料上时,每一种初始损伤准则都是独立计算的。在分析过程中一旦某一种初始损伤准则被满足,根据指定的损伤演化准则,材料的刚度将逐渐退化。

_延性金属材料损伤演化准则。

延性金属材料损伤演化准则描述的是在分析过程中,-日.某一种初始损伤准则被赋予到一种材料上,那么材料模型将进入材料操作演化阶段,即材料刚度退化速率的问题。对于分析模型上后处理失效单元的移除,ABAQUS采用的是当材料刚度退化达到最大值时(材料失效准则中设定),模型上失效的局部单元可以通过相关后处理命令将之删除,具体设定内容可以参照ABAQUS用户手册相关章节。

对于一个具体分析模型的材料累进破坏和失效准则f向定义,可以包括以下全部或部分的关键字。

■*ELASTIC

具体执行路径:

Property module、material editor、Mechanical、Elasticity、Elastic

■*PLASTIC

具体执行路径:

material editor、Mechanical、Plasticity、Plastic

■*DAMAGE INITIATION,CRITERION=......

具体执行路径:

material editor、Mechanical、Damage for Ductile Metals、……

■*DAMAGE EVOLUTION,TYPE=……,SOFTENING=……

具体执行路径:

Property module、material editor、Mechanical、Damage for Ductile Metals

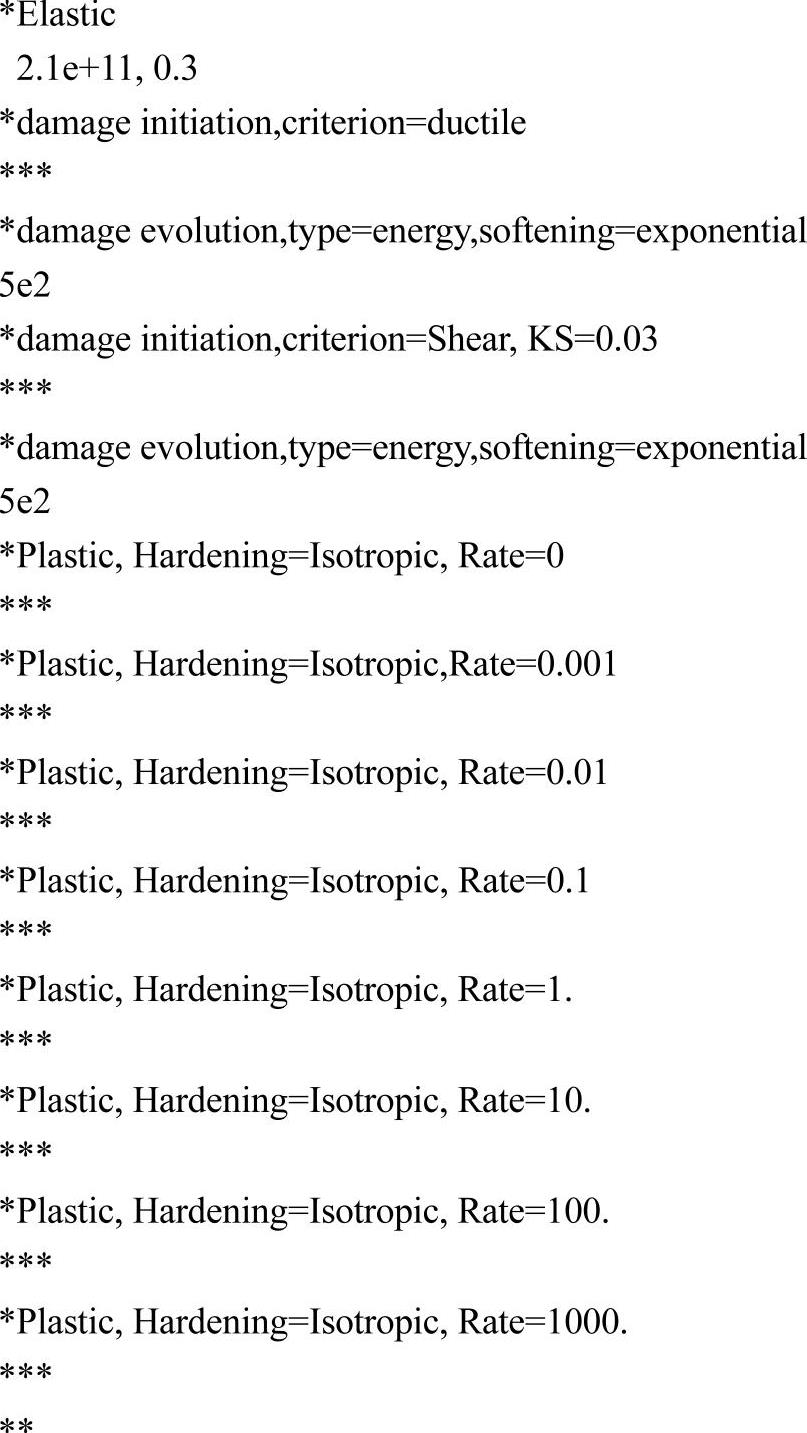

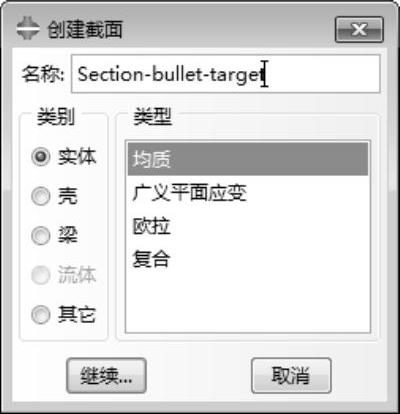

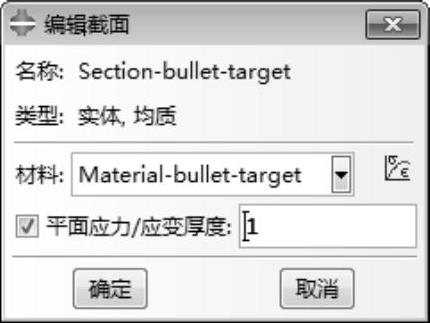

单击 按钮,弹出图14-88所示的“创建截面”对话框,输入名称,选择均质实体截面,单击“继续”,弹出图14-89所示的“编辑截面”对话框,选择上一次创建的材料,单击“确定”完成截面的定义。

按钮,弹出图14-88所示的“创建截面”对话框,输入名称,选择均质实体截面,单击“继续”,弹出图14-89所示的“编辑截面”对话框,选择上一次创建的材料,单击“确定”完成截面的定义。

图14-88 “创建截面”对话框

图14-89 “编辑截面”对话框

单击 按钮,将此截面指派给靶体模型。

按钮,将此截面指派给靶体模型。

(3)完成材料的定义,即可开始划分模型网格。

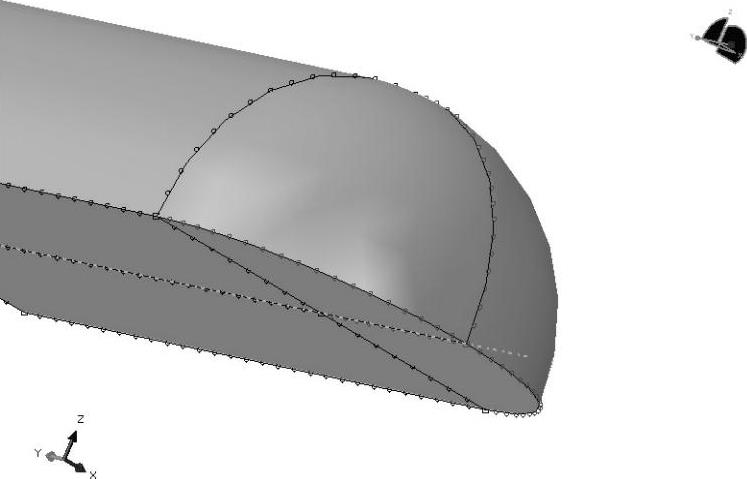

进行网格划分前,首先要对子弹进行分区。单击 按钮,在提示区单击“三个点”按钮,使用图14-90中标出的三个点来定义分区,将子弹分为两个区如图14-91所示。

按钮,在提示区单击“三个点”按钮,使用图14-90中标出的三个点来定义分区,将子弹分为两个区如图14-91所示。

图14-90 确定分区平面的点

图14-91 纵向的切分

重复上述操作,使用图14-92所示的点将子弹头部的半球切分,如图14-93所示,注意此时与图14-91的区别。

图14-92 确定分区平面的点

图14-93 横向的切分

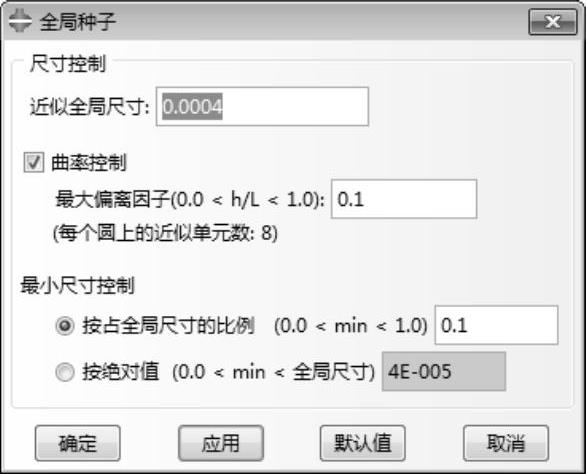

单击“网格”模块中的 按钮,进行如图14-94所示的全局种子设置。完成布种如图14-95所示。

按钮,进行如图14-94所示的全局种子设置。完成布种如图14-95所示。

图14-94 “全局种子”对话框

图14-95 布种

单击 按钮,选择图14-96所示的四条边,设置局部种子为“0.003”,完成局部种子设置。

按钮,选择图14-96所示的四条边,设置局部种子为“0.003”,完成局部种子设置。

图14-96 局部种子

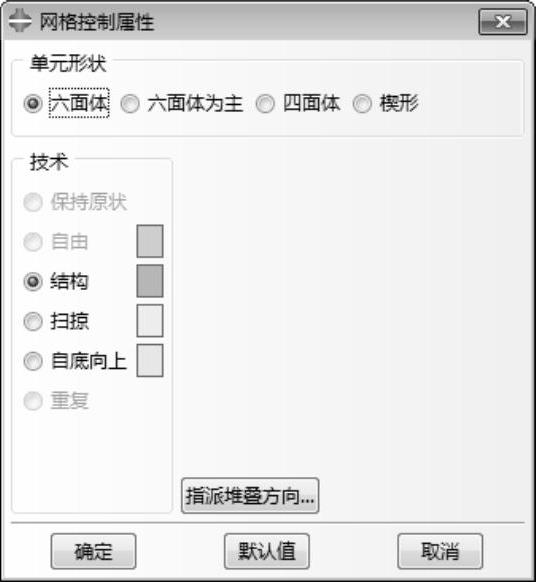

单击 按钮,选择整个子弹模型,单击中键,弹出图14-97所示的“网格控制属性”对话框,选择“结构”化划分方式,单击“确定”。再单击

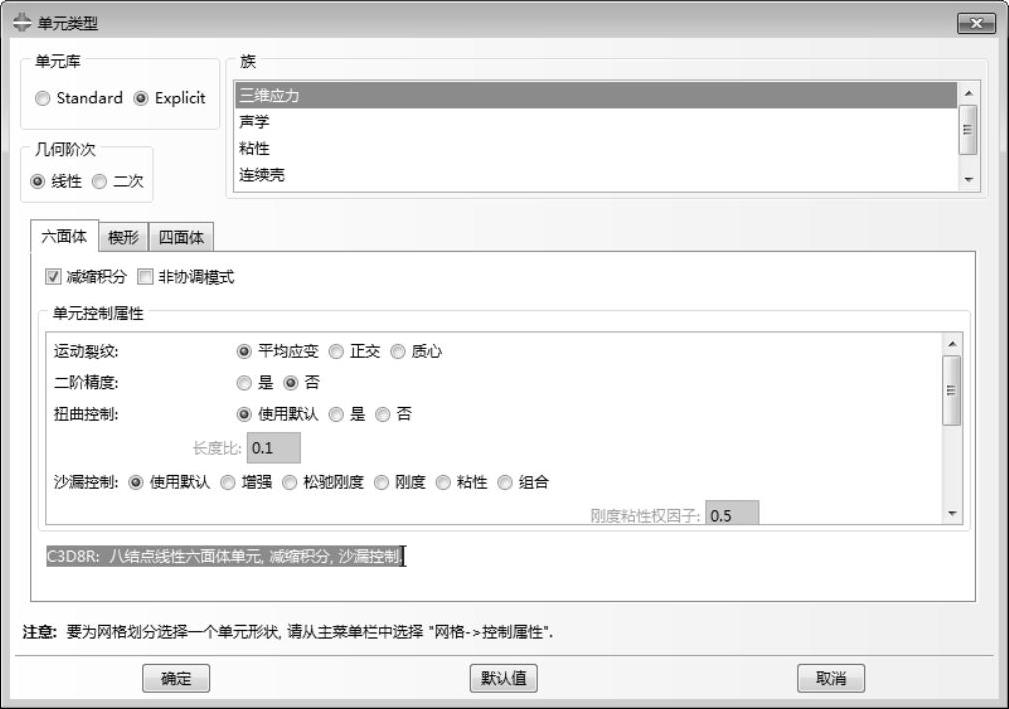

按钮,选择整个子弹模型,单击中键,弹出图14-97所示的“网格控制属性”对话框,选择“结构”化划分方式,单击“确定”。再单击 按钮,弹出图14-98所示的“单元类型”对话框,选择C3D8R(八结点线性六面体单元,减缩积分,沙漏控制)单元,如图14-98所示。

按钮,弹出图14-98所示的“单元类型”对话框,选择C3D8R(八结点线性六面体单元,减缩积分,沙漏控制)单元,如图14-98所示。

图14-97 “网格控制属性”对话框

图14-98 “单元类型”对话框

再单击 按钮,单击中键完成网格划分,如图14-99与图14-100所示。

按钮,单击中键完成网格划分,如图14-99与图14-100所示。

图14-99 子弹外表面

图14-100 子弹纵截面

此处需要插入如下所示的网格控制命令。

参考上述方法,对靶体模型设置网格的大约尺寸为“0.0003”,其他设置默认,划分靶体的网格如图14-101所示。

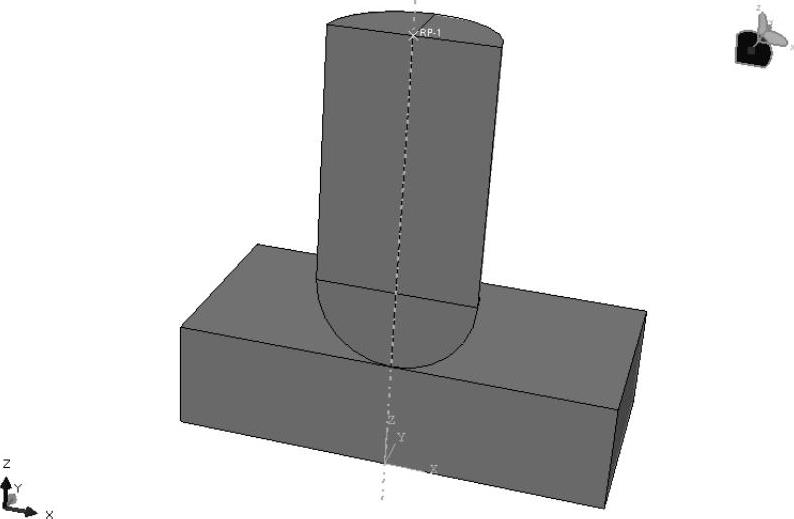

(4)进入“装配”模块,单击 按钮,弹出图14-102所示的“创建实例”对话框,实例的初始位置如图14-103所示。

按钮,弹出图14-102所示的“创建实例”对话框,实例的初始位置如图14-103所示。

图14-101 靶体的网格

图14-102 “创建实例”对话框

图14-103 实例的初始状态

使用图14-104所示的装配工具将实例调整到图14-105所示的位置(截面对正、中心对齐)。

图14-104 装配工具

图14-105 实例位置

在对分析模型的各个部件进行装配约束选项的选择时,装配约束选项可能有很多,例如点、线以及面等,其中所选择的装配约束施加的第一个装配实体可以移动,而装配约束施加的第二个装配实体不可以移动。

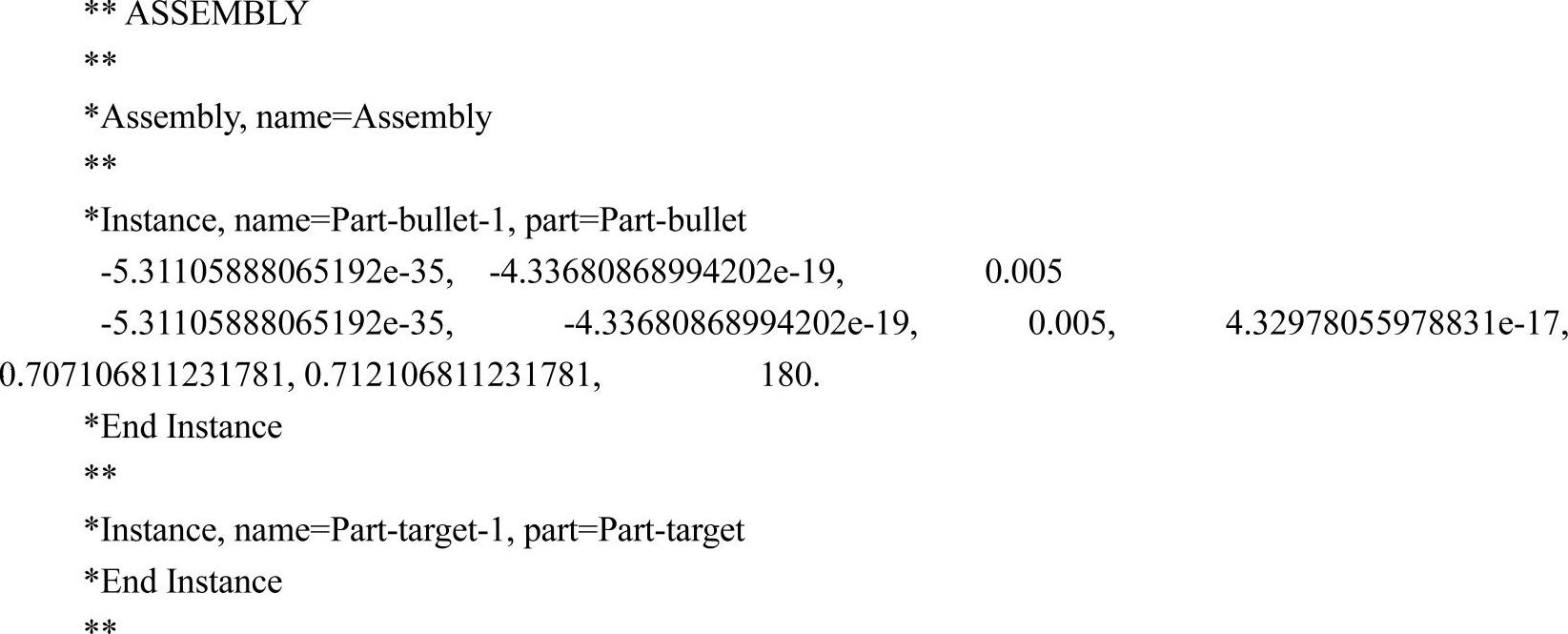

使用命令可以直接指定部件的位置。

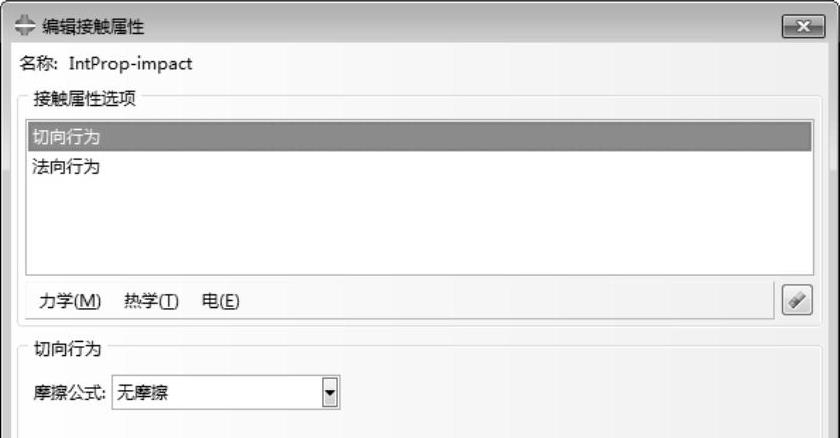

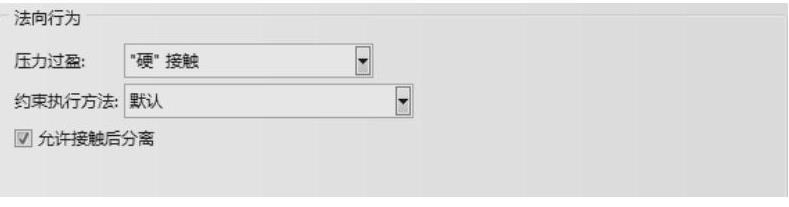

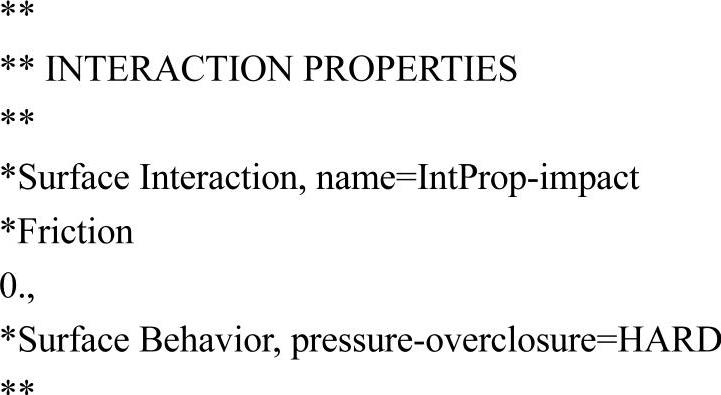

(5)单击 按钮,在弹出的“创建相互作用属性”对话框中选择“接触”,单击“继续”,在图14-106所示的“编辑接触属性”对话框中,定义一个切向行为与一个法向行为。

按钮,在弹出的“创建相互作用属性”对话框中选择“接触”,单击“继续”,在图14-106所示的“编辑接触属性”对话框中,定义一个切向行为与一个法向行为。

切向行为为“无摩擦”,如图14-106所示,法向行为为“硬接触”,如图14-107所示。

图14-106 “编辑接触属性”对话框

图14-107 法向行为设置

创建接触的命令如下。

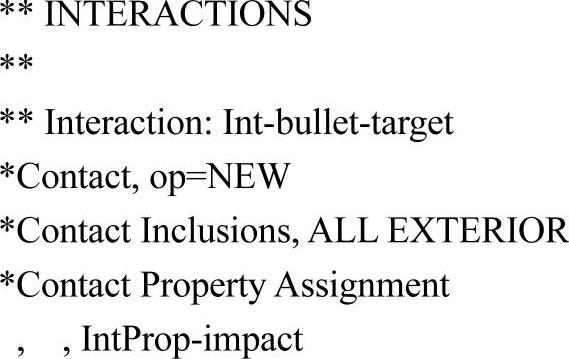

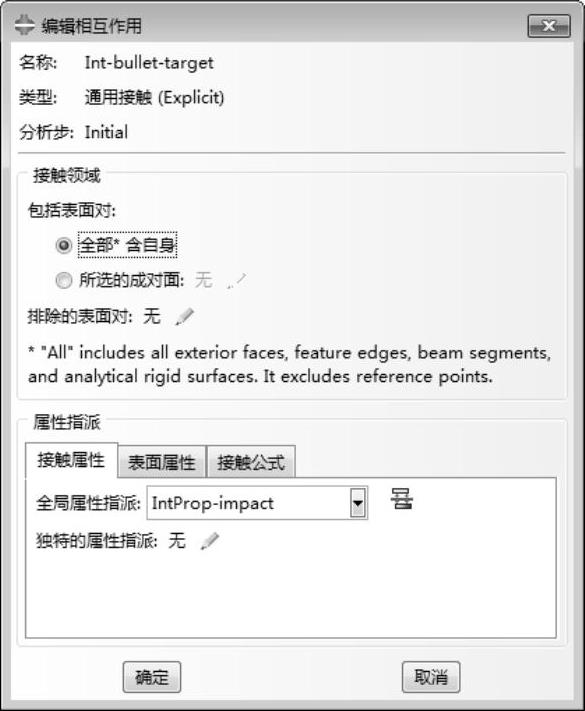

单击 按钮,创建一个相互作用,“类型”为“通用接触”(Explicit),选择“分析步”为“Initial”。

按钮,创建一个相互作用,“类型”为“通用接触”(Explicit),选择“分析步”为“Initial”。

单击“继续”后弹出“编辑相互作用”对话框,设置如图14-108所示,注意接触区域应选择为“全部*含自身”,相互作用属性选择上一步创建的相互作用属性,单击“确定”完成。

将如下命令插入到STEP块之前,即可以将该相互作用定义在Initial分析步。

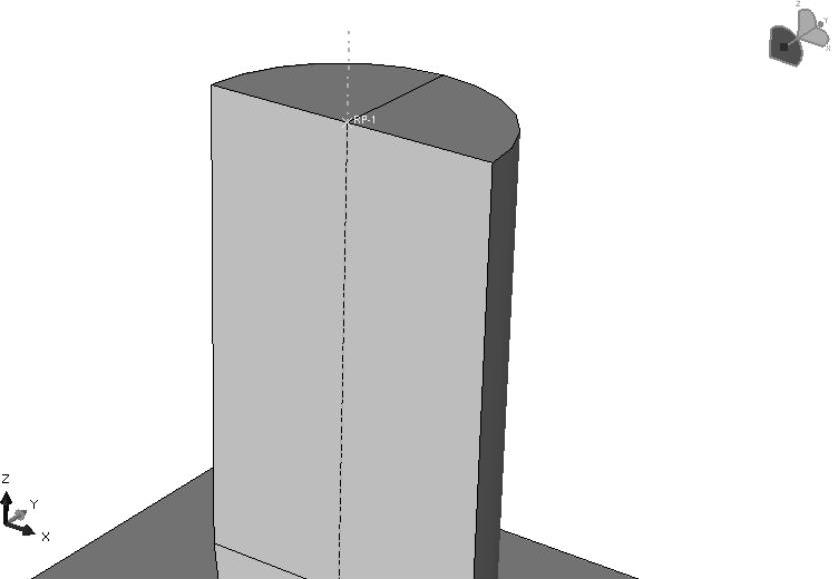

执行“工具→参考点”命令,在视图区中选择图14-109所示的RP-1所在位置,创建一个参考点。(https://www.xing528.com)

图14-108 “编辑相互作用”对话框

图14-109 参考点位置

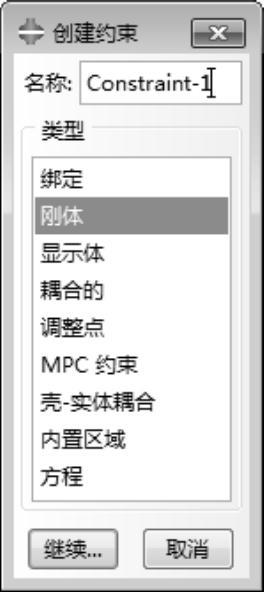

单击 按钮,弹出图14-110所示的“创建约束”对话框,选择“刚体”,单击“继续”。弹出图14-111所示的“编辑约束”对话框,选择“体(单元)”类型,单击

按钮,弹出图14-110所示的“创建约束”对话框,选择“刚体”,单击“继续”。弹出图14-111所示的“编辑约束”对话框,选择“体(单元)”类型,单击 按钮,选择子弹,单击中键,在参考点右侧单击

按钮,选择子弹,单击中键,在参考点右侧单击 按钮,选择上一步创建的参考点,单击“确定”完成刚体约束的创建。

按钮,选择上一步创建的参考点,单击“确定”完成刚体约束的创建。

图14-110 创建约束

图14-111 “编辑约束”对话框

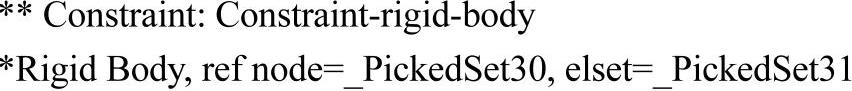

也可直接在“关键字编辑器”中输入如下命令。

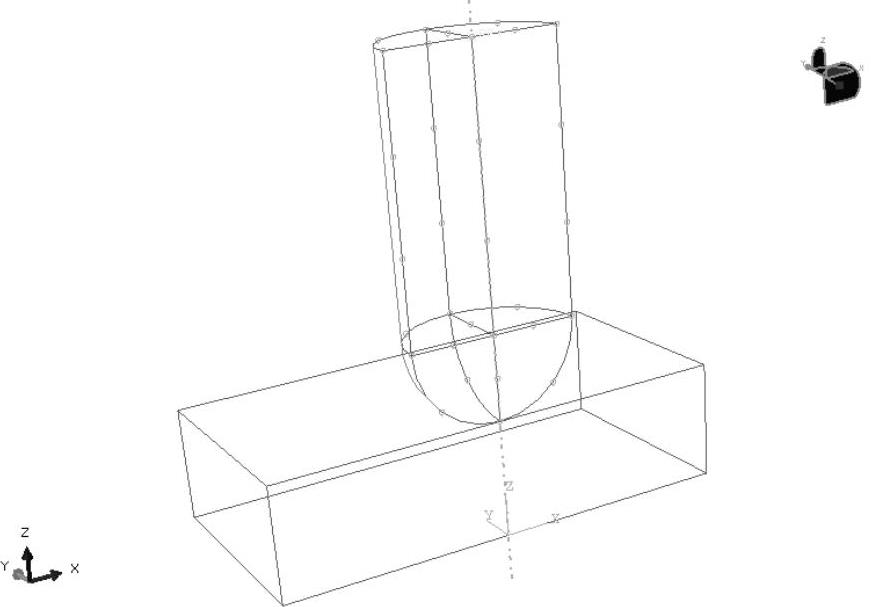

完成约束如图14-112所示。

图14-112 刚体约束

(6)进入“分析步”模块,开始创建分析步。

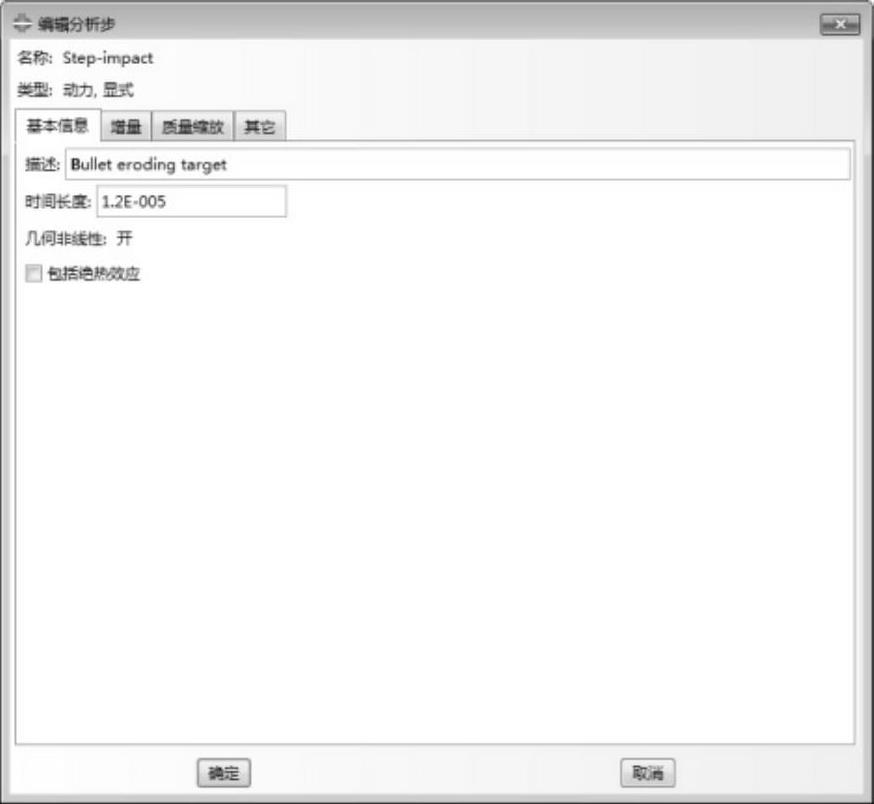

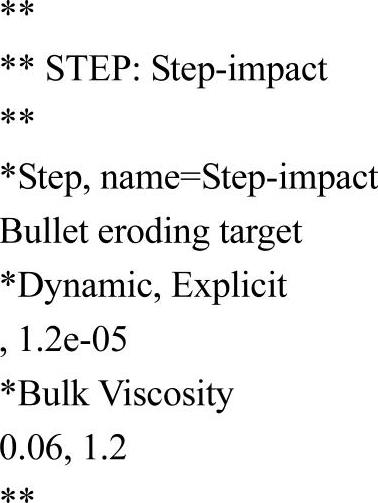

单击 按钮,创建一个“动力,显式”分析步,在图14-113所示的“编辑分析步”对话框中,对分析步进行定义——输入时间长度为“1.2E-005”,单击“确定”完成。

按钮,创建一个“动力,显式”分析步,在图14-113所示的“编辑分析步”对话框中,对分析步进行定义——输入时间长度为“1.2E-005”,单击“确定”完成。

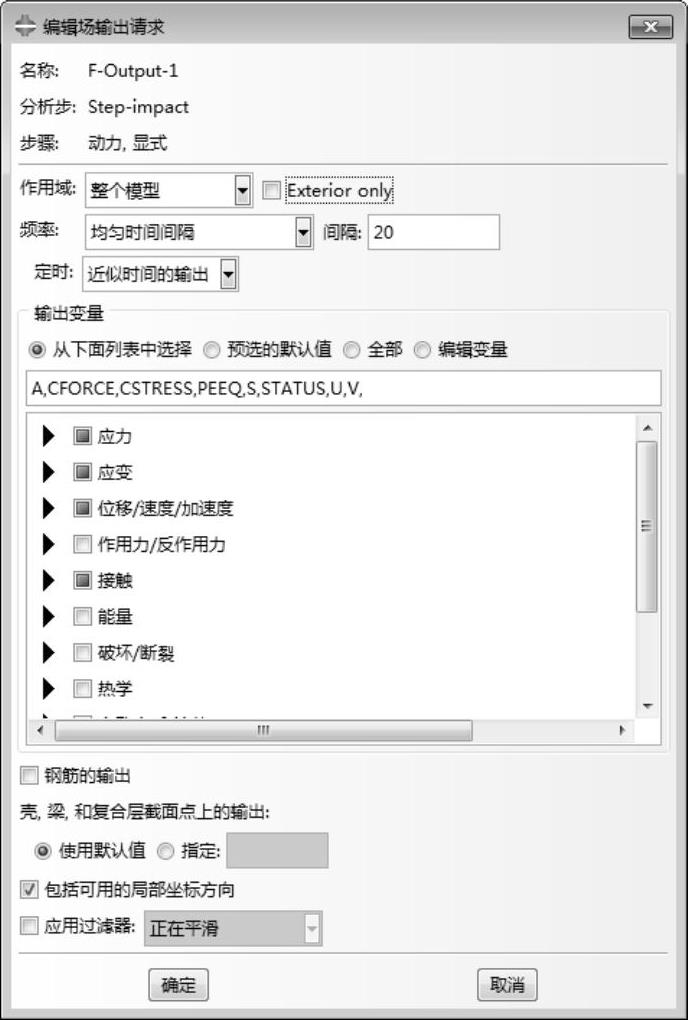

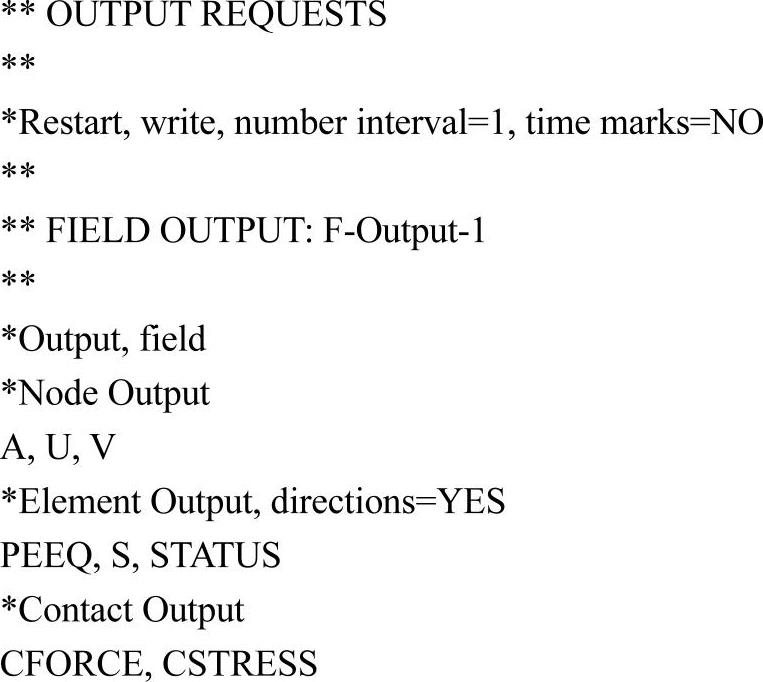

再单击 ,对已有的一个场输出请求进行如图14-114所示的设置。在图14-114所示的“编辑场输出请求”对话框中,输入输出变量为“A,CFORCE,CSTRESS,PEEQ,S,STATUS,U,V,”,单击“确定”退出。

,对已有的一个场输出请求进行如图14-114所示的设置。在图14-114所示的“编辑场输出请求”对话框中,输入输出变量为“A,CFORCE,CSTRESS,PEEQ,S,STATUS,U,V,”,单击“确定”退出。

图14-113 “编辑分析步”对话框

图14-114 “编辑场输出请求”对话框

使用如下命令进行分析步的创建。

在最后也可以使用如下命令定义场输出请求。

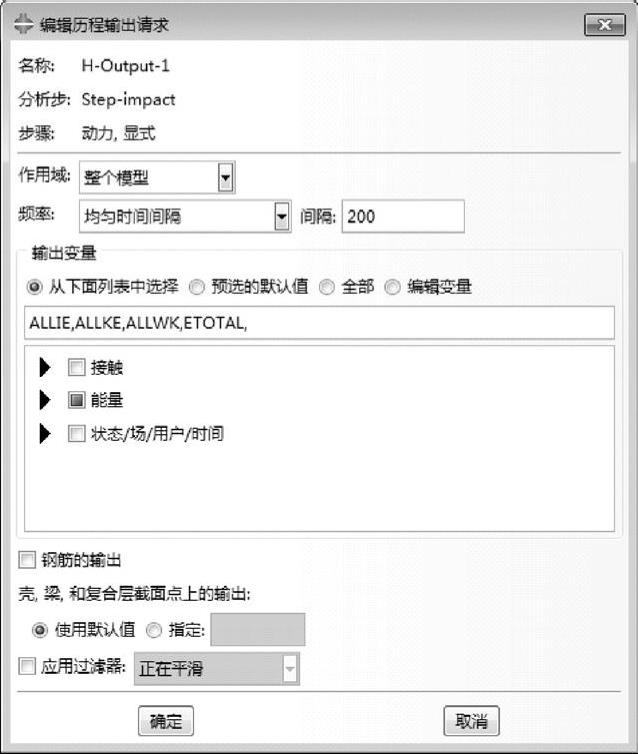

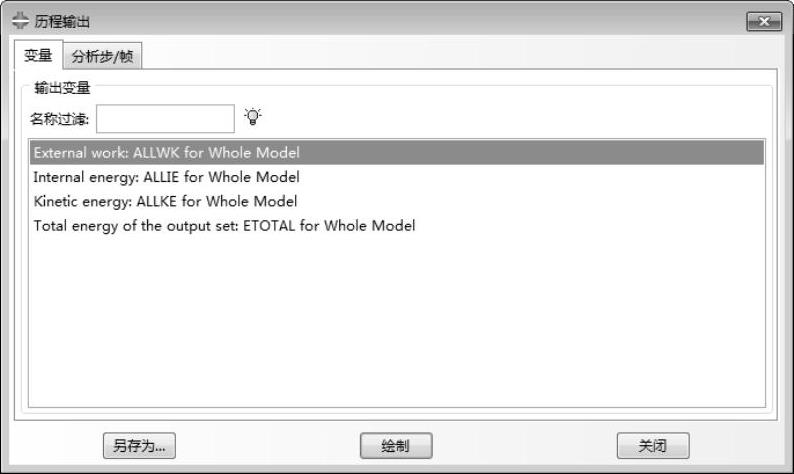

单击“历程输出请求”右侧的 按钮,对已有的一个历程输出请求进行编辑,如图14-115所示,设置输出的项目为“ALLIE,ALLKE,ALLWK,ETOTAL,”,单击“确定”完成设置。

按钮,对已有的一个历程输出请求进行编辑,如图14-115所示,设置输出的项目为“ALLIE,ALLKE,ALLWK,ETOTAL,”,单击“确定”完成设置。

图14-115 “编辑历程输出请求”对话框

以下命令插入到分析步的最后,用以定义历程输出。

(7)进入“载荷”模块,开始定义边界条件与载荷。

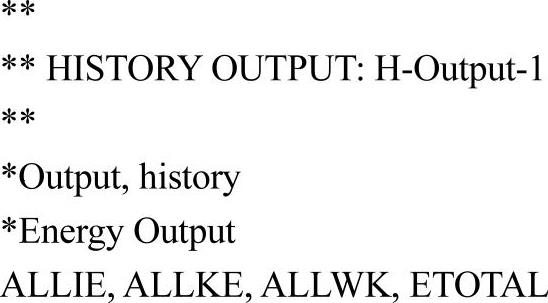

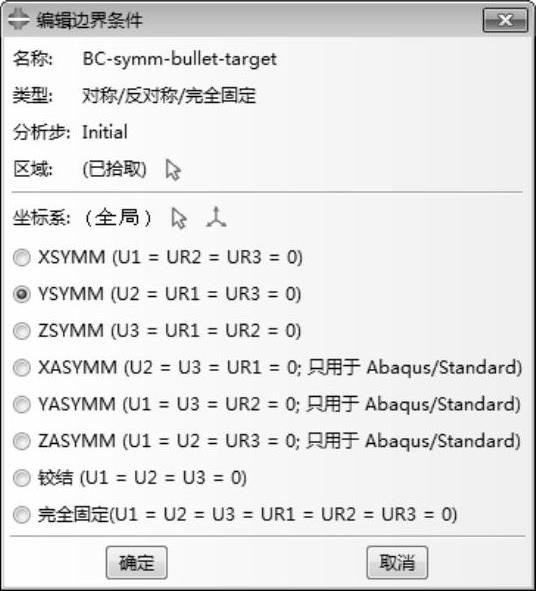

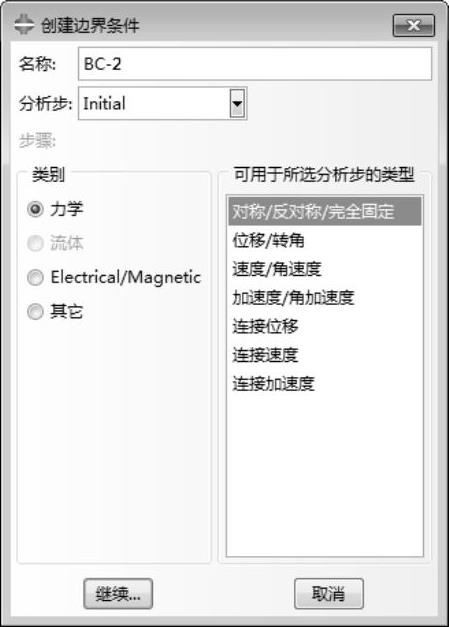

单击 按钮,弹出图14-116所示的“创建边界条件”对话框,选择“力学”类别下的“对称/反对称/完全固定”类型,单击“继续”,选择图14-117所示的面。

按钮,弹出图14-116所示的“创建边界条件”对话框,选择“力学”类别下的“对称/反对称/完全固定”类型,单击“继续”,选择图14-117所示的面。

图14-116 “创建边界条件”对话框

图14-117 对称约束面

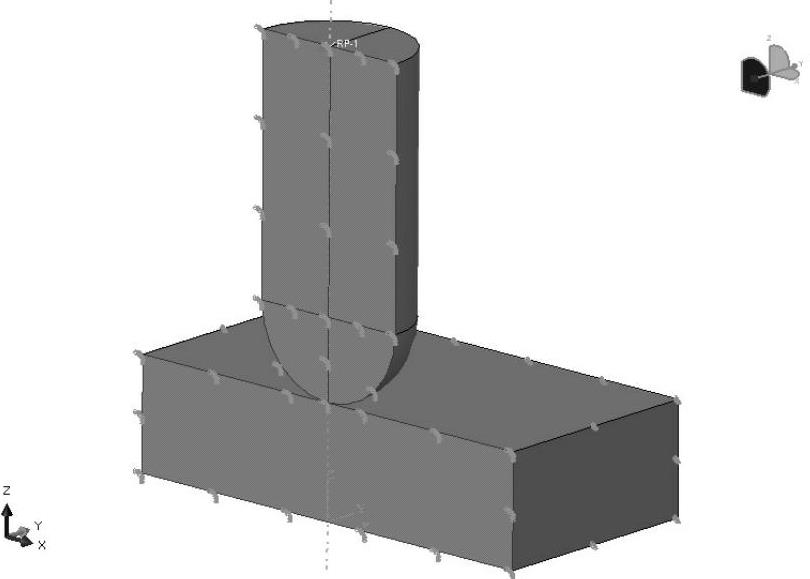

单击中键,弹出图14-118所示的“编辑边界条件”对话框,选择“YSYMM(U2=UR1=UR3=0)”。

图14-118 “编辑边界条件”对话框

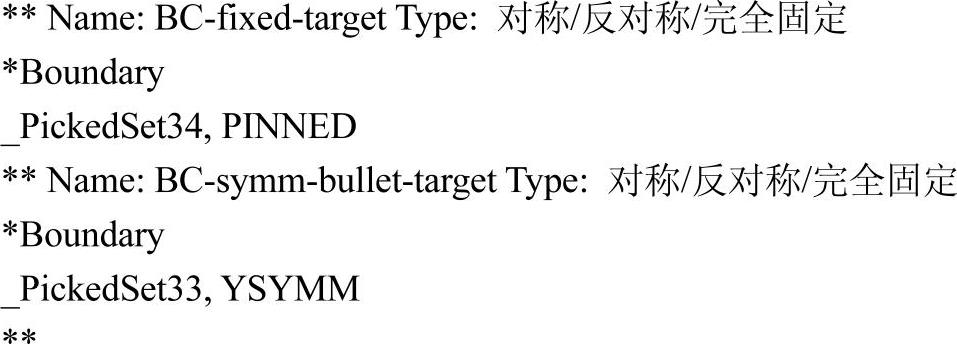

以下这些命令定义在STEP块之前,用于创建边界条件。

再次单击 按钮,弹出图14-119所示的“创建边界条件”对话框,选择“力学”类别下的“对称/反对称/完全固定”类型,单击“继续”,选择图14-120所示的面。

按钮,弹出图14-119所示的“创建边界条件”对话框,选择“力学”类别下的“对称/反对称/完全固定”类型,单击“继续”,选择图14-120所示的面。

图14-119 “创建边界条件”对话框

图14-120 对称约束面

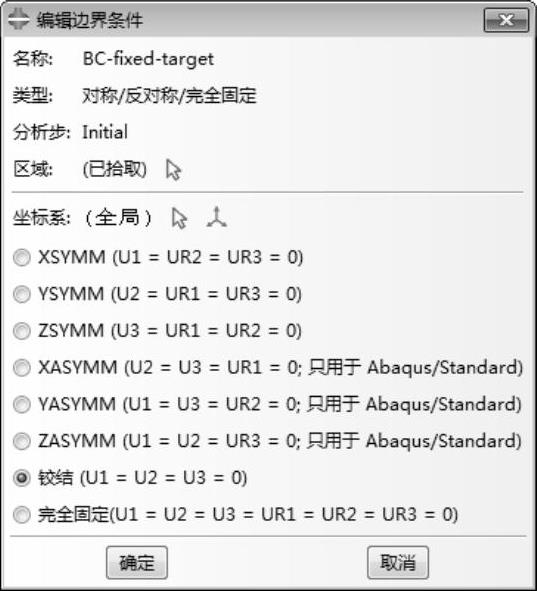

单击中键,弹出图14-121所示的“编辑边界条件”对话框,选择“铰接(U1=U2=U3=0)”。

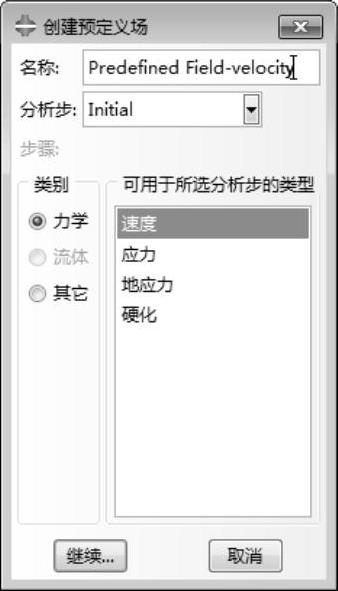

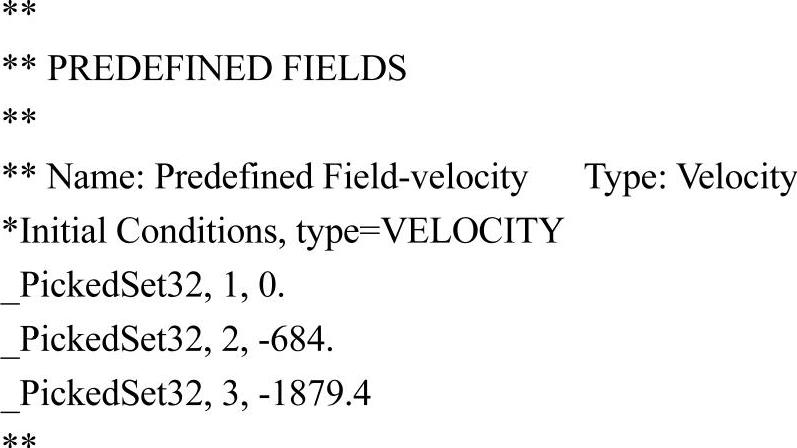

(8)执行“预定义场(Predefined Field)→创建(Create)”命令,或者单击工具箱中的“创建预定义场”(Create Predefined Field),在弹出的图14-122所示的“创建预定义场”(Create Predefined Field)对话框中输入名称。

图14-121 “编辑边界条件”对话框

图14-122 “创建预定义场”对话框

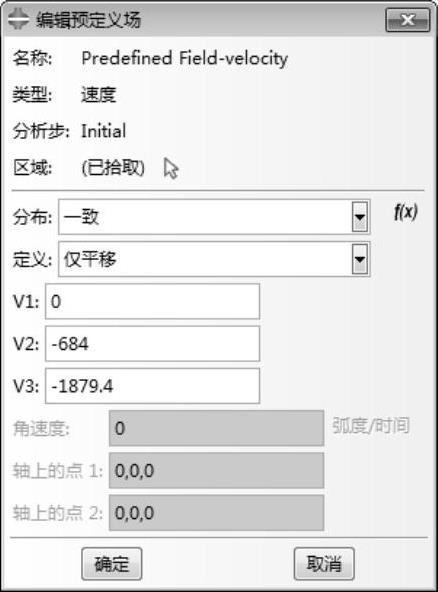

“分析步”选择初始步“Initial”,“类别”选择“力学”,可用于所选分析步的“类型”选择“速度”,单击“继续”按钮,在图形窗口选择部件Part-bullet上的RP-1参考点,单击“完成”按钮,进入“编辑预定义场”(Edit Predefined Field)对话框。

如图14-123所示,选择“仅平动”(Translational only),输入Vl为“0”,V2为“-684”,V3为“-1879.4”。

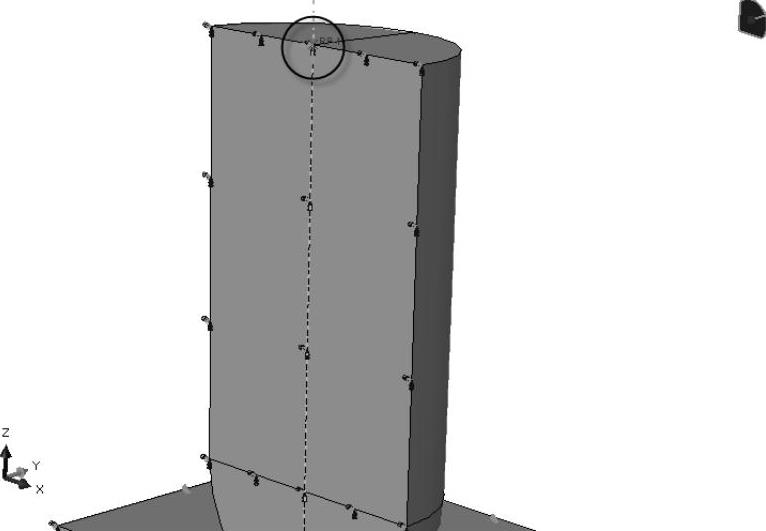

单击“确定”按钮,完成部件Part-bullet速度场的定义,速度场方向如图14-124所示。

图14-123 “编辑预定义场”对话框

图14-124 速度场方向

也可以采用如下命令,定义初始分析步的速度。

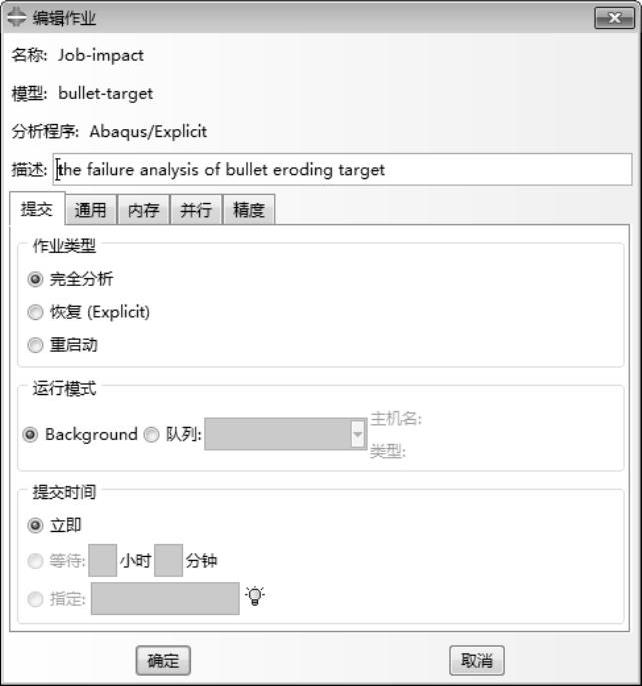

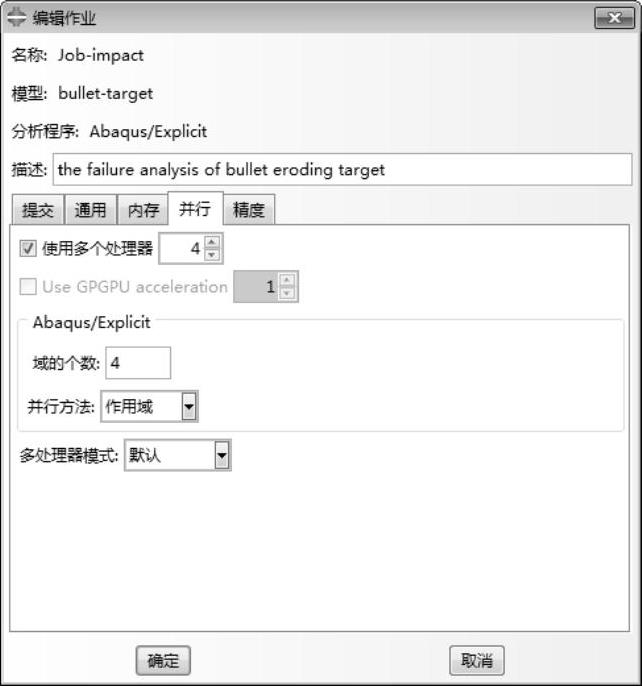

(9)进入“作业”模块,创建一个分析作业,如图14-125所示,定义作业的描述与分析类型。然后进入“并行”选项卡,按图14-126设置,根据计算平台的逻辑线程数定义调用的计算核心。

图14-125 “编辑作业”对话框

图14-126 管理CPU的调用

完成定义以后即可提交计算。

本例提供完整INP文件,请参阅光盘文件。

(10)完成计算后,进入“可视化”模块,开始后处理。

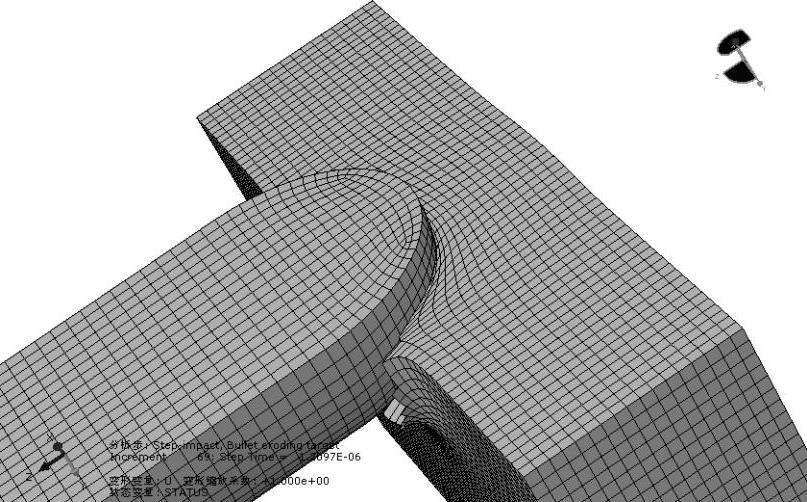

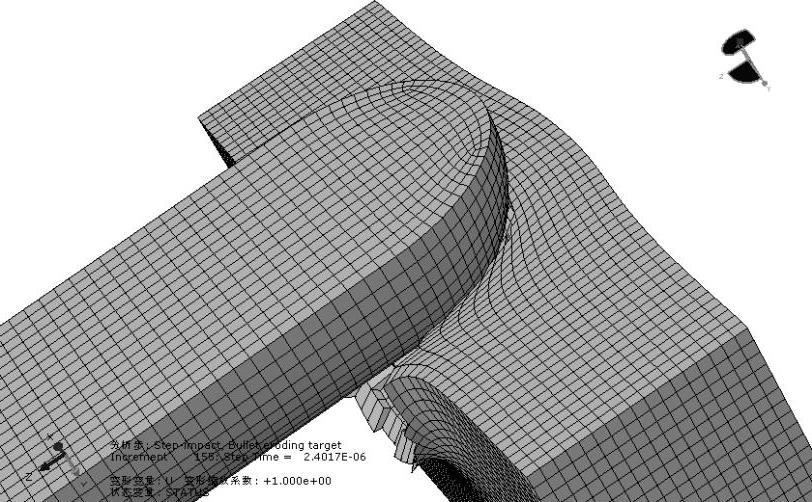

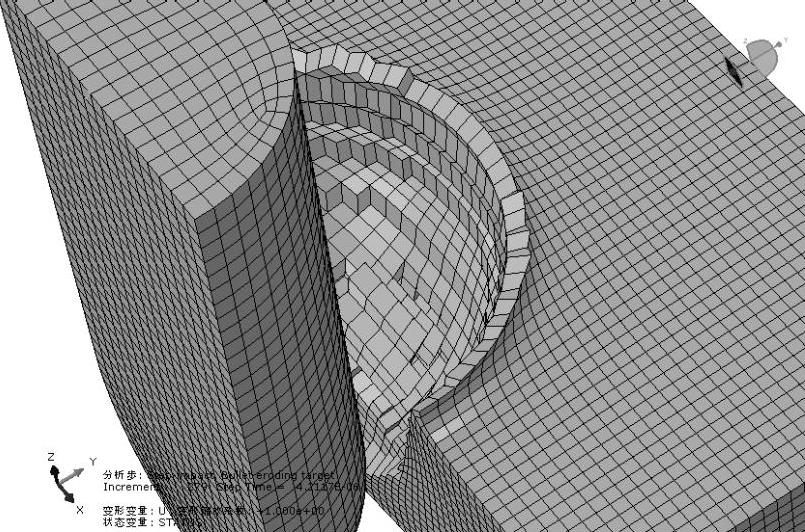

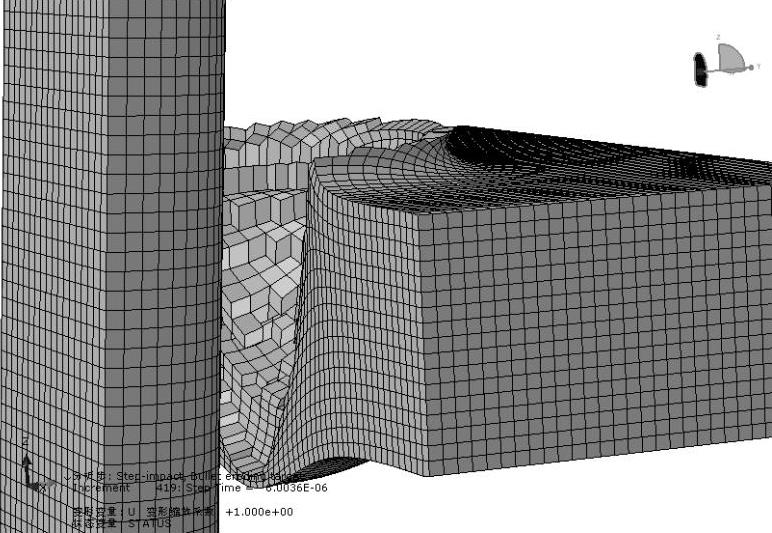

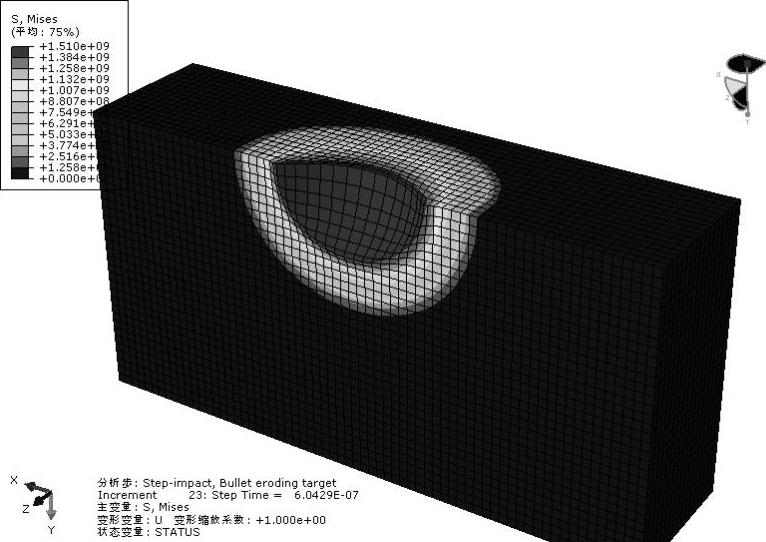

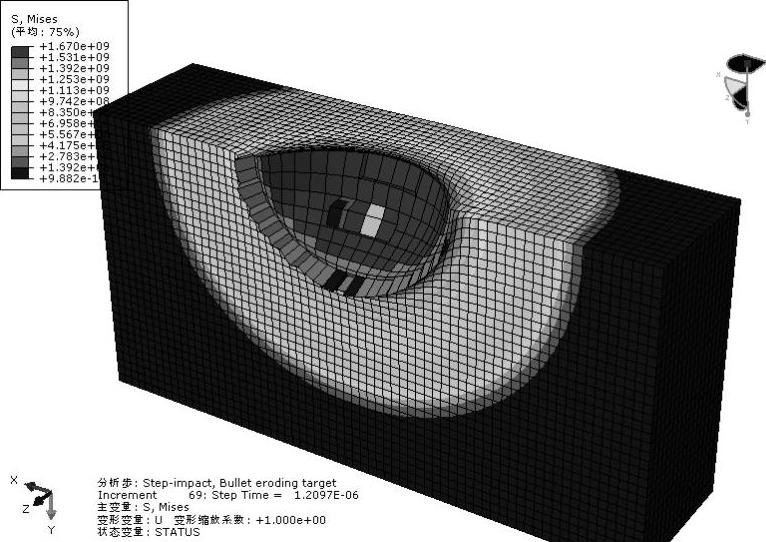

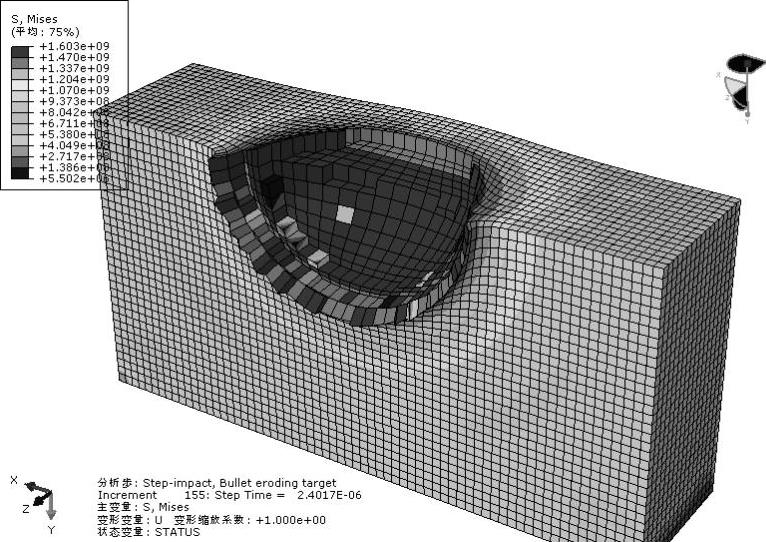

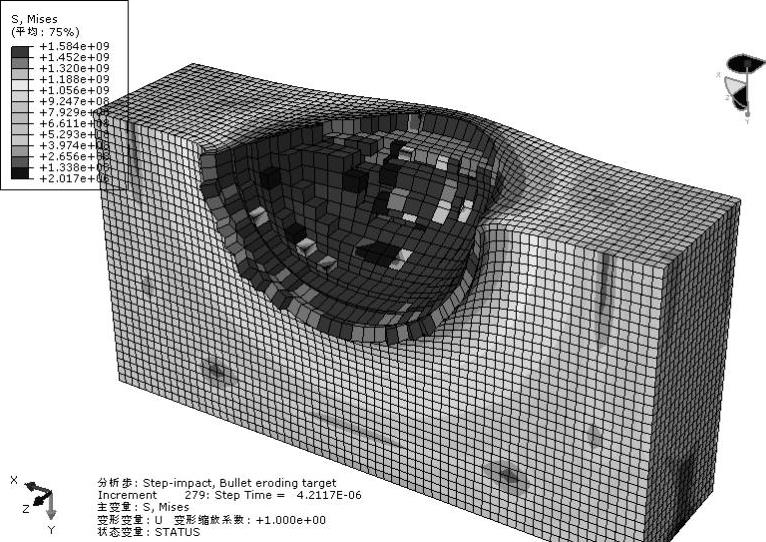

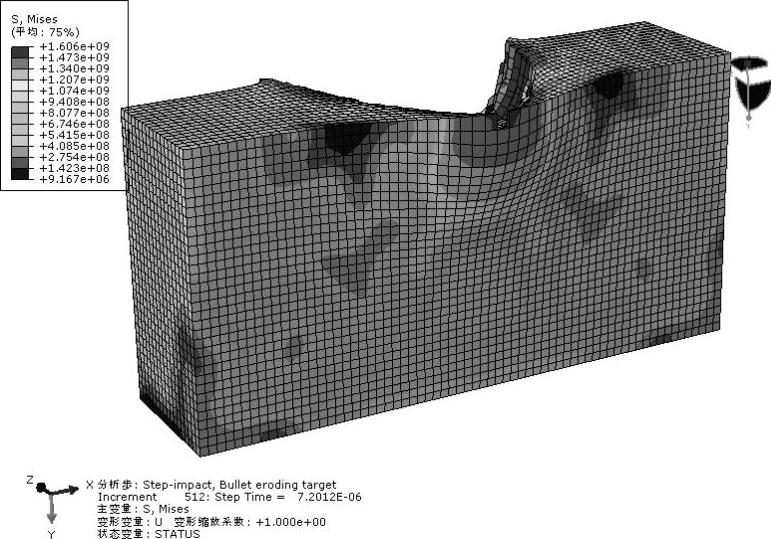

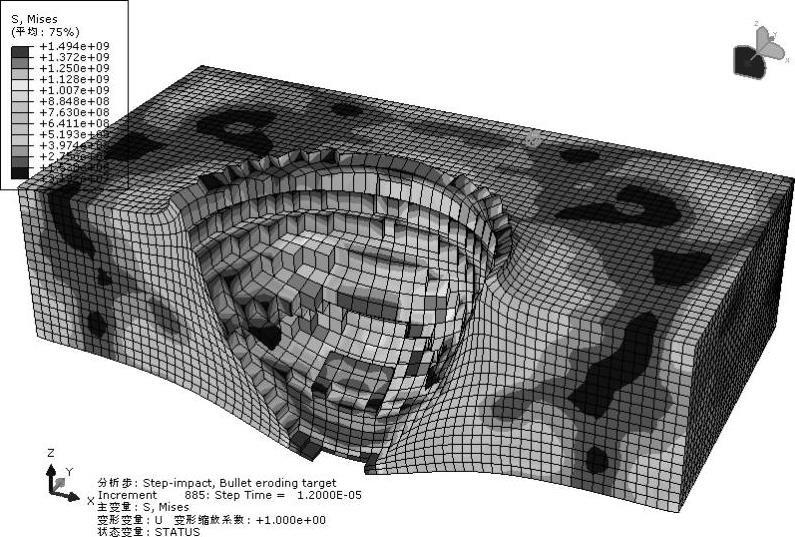

图14-127~图14-132所示的过程,清晰地反映了弹头侵彻的过程。

图14-127 STEP=1变形图

图14-128 STEP=2变形图

图14-127为刚刚开始侵入,图14-128表示已进入一半靶体,图14-129中靶的背面已凸起,到图14-130子弹已穿透靶体。

图14-129 STEP=4变形图

图14-130 STEP=7变形图

图14-131中可以明显看到材料在冲击下边缘的凸起,图14-132中子弹已完全穿过,可以看到材料的破裂。

图14-131 STEP=10变形图

图14-132 STEP=20变形图

由于子弹是刚体,可以使用显示组管理器将子弹隐藏。图14-133所示为刚侵入时的应力分布云图,图14-134中应力迅速传播。

图14-133 STEP=1应力分布云图

图14-134 STEP=2应力分布云图

图14-135中800MPa以上的应力迅速布满靶体,图14-136所示为STEP=7时应力分布。

图14-135 STEP=4应力分布云图

图14-136 STEP=7应力分布云图

图14-137为子弹穿出时靶体背面应力分布,图14-138为子弹完全通过靶体时的应力分布。

图14-137 STEP=12应力分布云图

图14-138 STEP=20应力分布云图

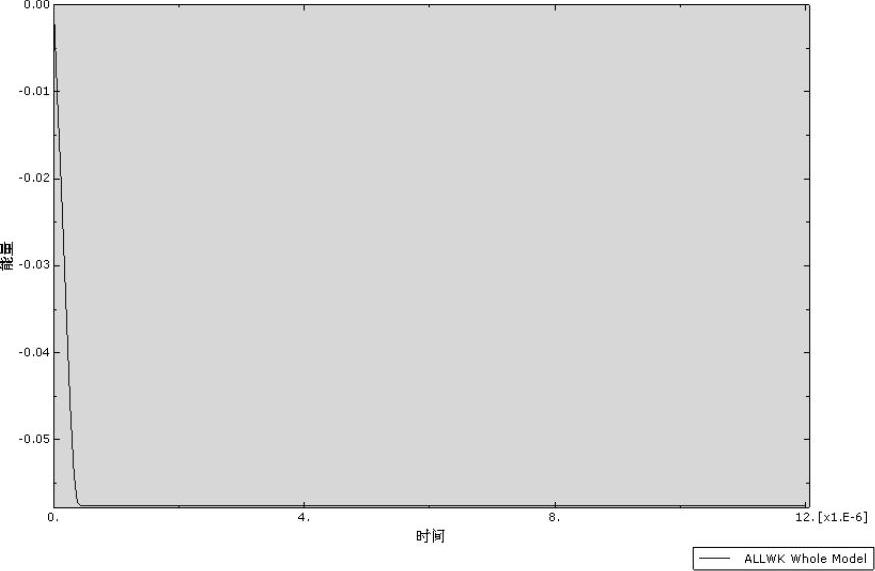

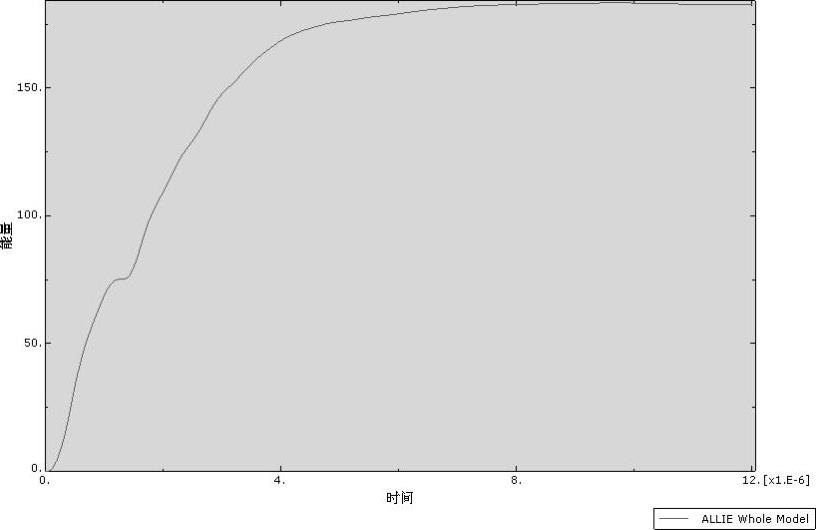

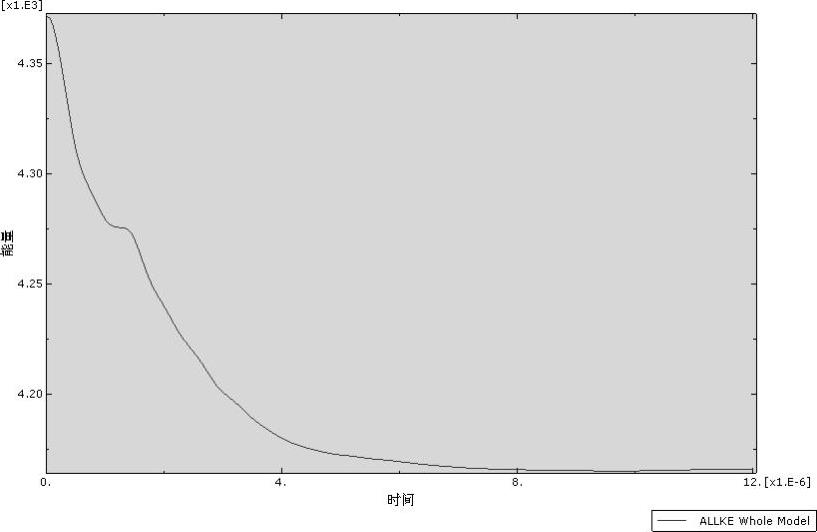

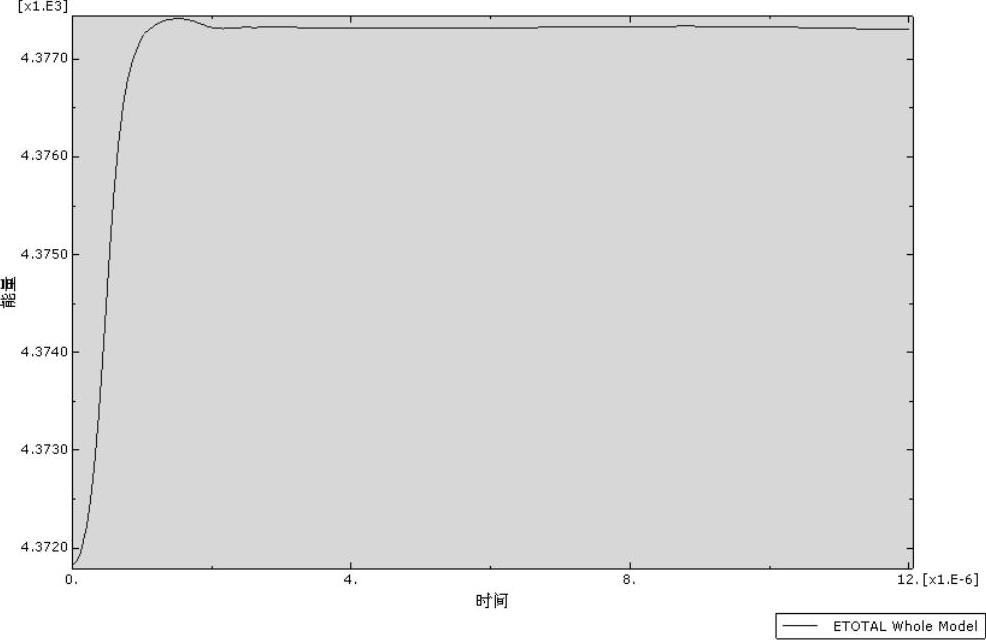

执行“结果→历程输出”命令,弹出图14-139所示的“历程输出”对话框,分别选择ALLWK、ALLIE、ALLKE、ETOTAL,绘制能量曲线,如图14-140所示为对外做功曲线,图14-141为模型总内能曲线,图14-142为模型总动能曲线,图14-143所示为模型的总能量曲线。

图14-139 “历程输出”对话框

图14-140 对外做功

图14-141 总内能曲线

图14-142 总动能曲线

图14-143 总能量曲线

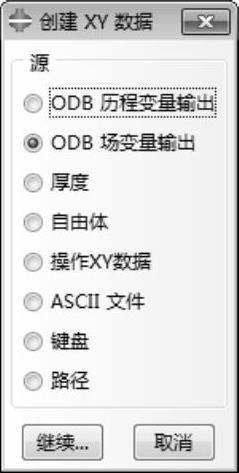

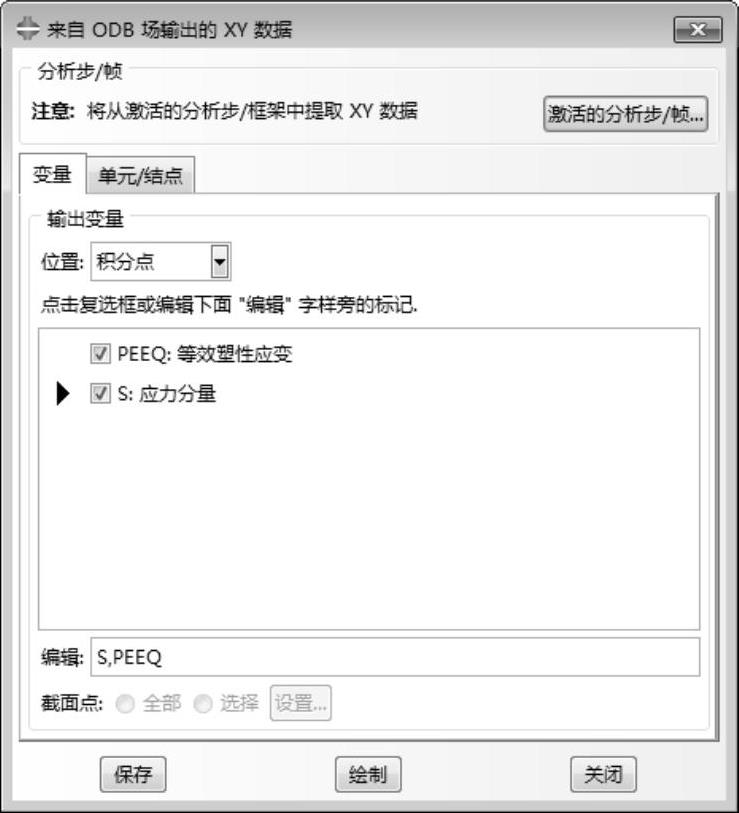

单击 按钮,弹出图14 144所示的“创建XY数据”对话框,创建一个“ODB场变量输出”的XY数据,单击“继续”,在图14 145所示的“来自ODB场输出的XY数据”对话框中勾选要创建的数据类型。

按钮,弹出图14 144所示的“创建XY数据”对话框,创建一个“ODB场变量输出”的XY数据,单击“继续”,在图14 145所示的“来自ODB场输出的XY数据”对话框中勾选要创建的数据类型。

图14-144 “创建XY数据”对话框

图14-145 “来自ODB场输出的XY数据”对话框

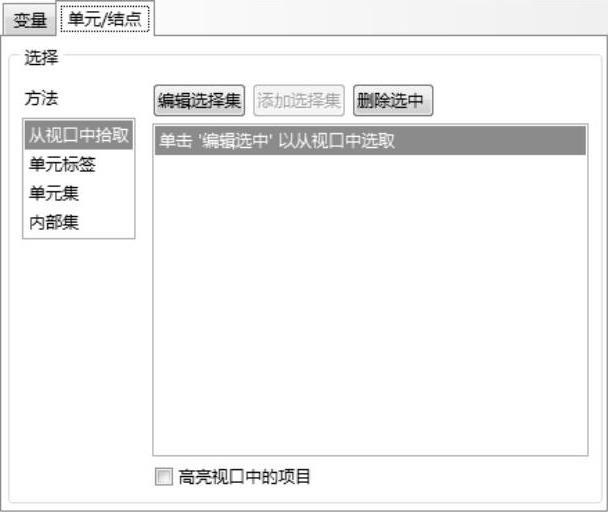

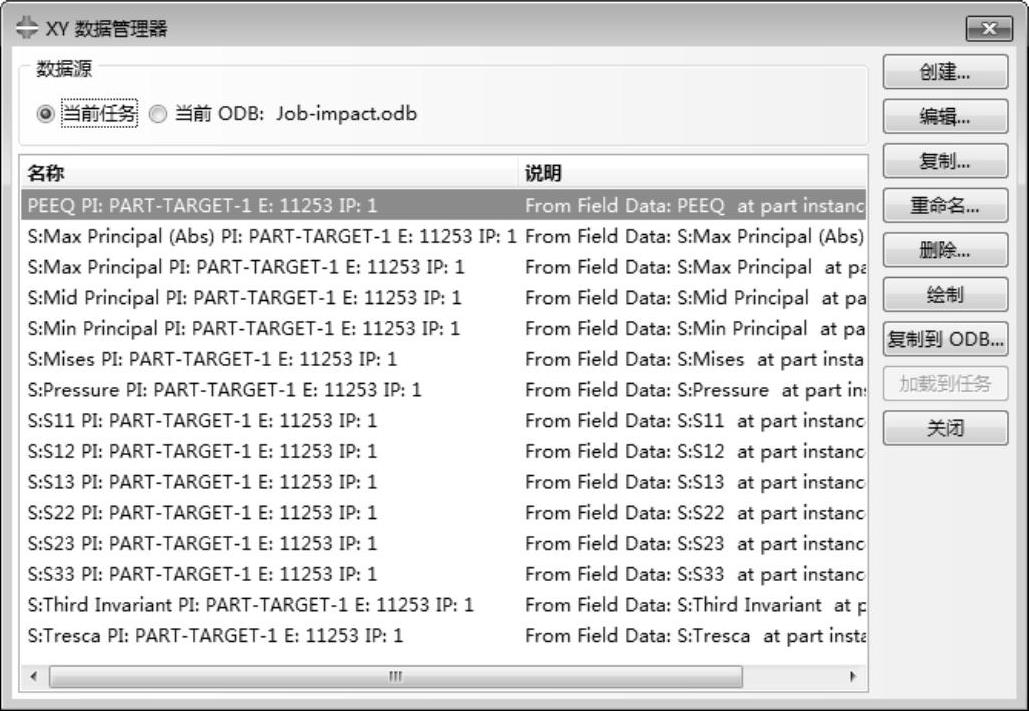

切换到图14-146所示的“单元/结点”选项卡,在视图区中选择一个单元(本例只为展示数据提取的方法,故具体哪一个单元可以自行选择),单击“确定”后,在图14-147所示的“XY数据管理器”中可以看到创建的XY数据。

图14-146 “单元/结点”选项卡页面

图14-147 “XY数据管理器”对话框

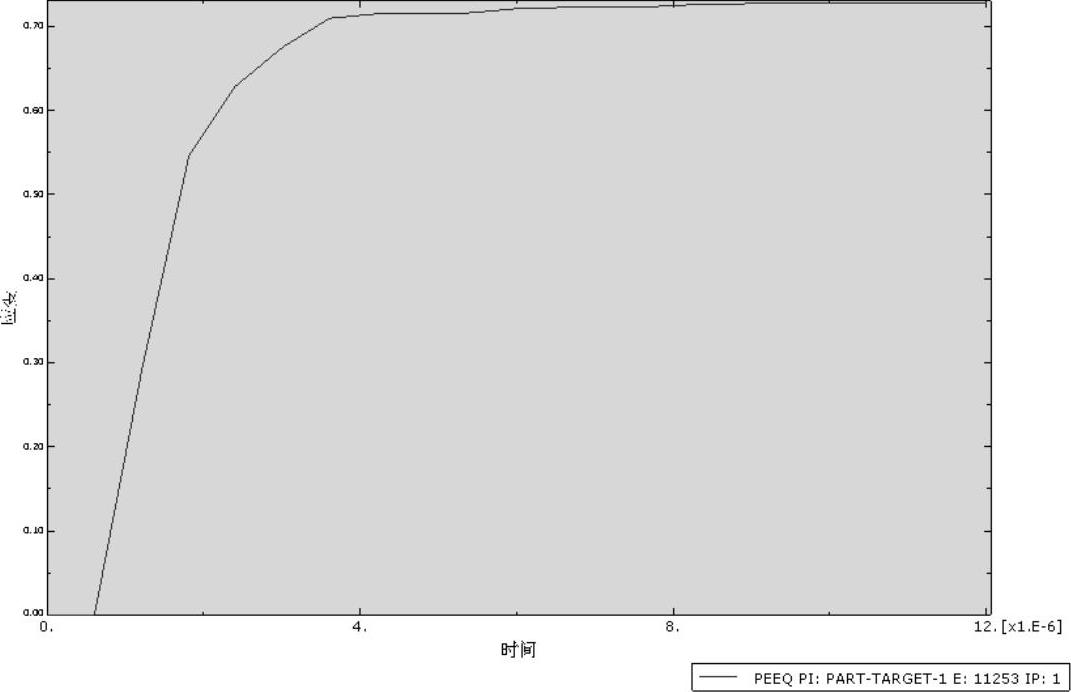

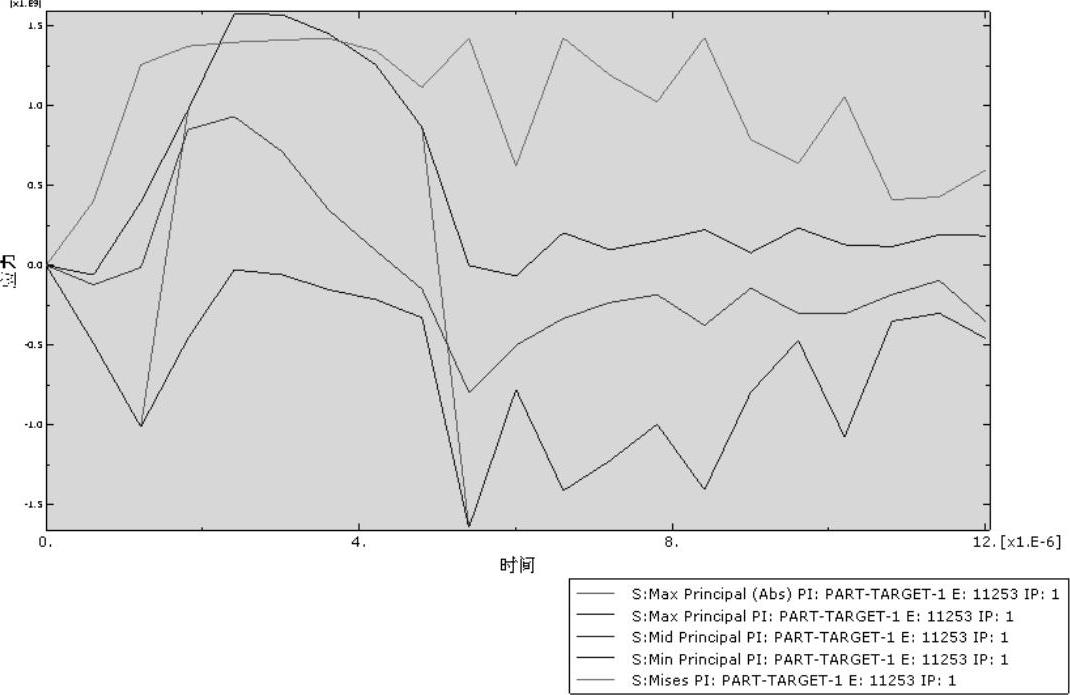

单击“绘制”按钮,可以绘制XY数据曲线。如图14-148所示为塑性应变能曲线,图14-149所示为积分点主应力曲线。

图14-148 塑性应变能曲线

图14-149 积分点主应力曲线

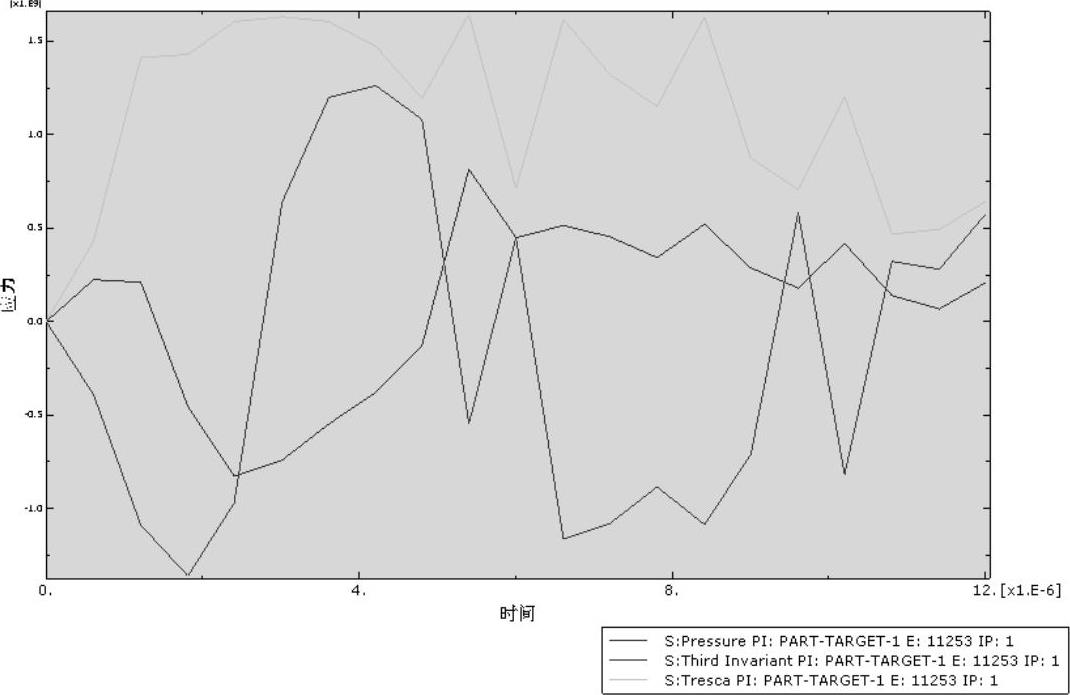

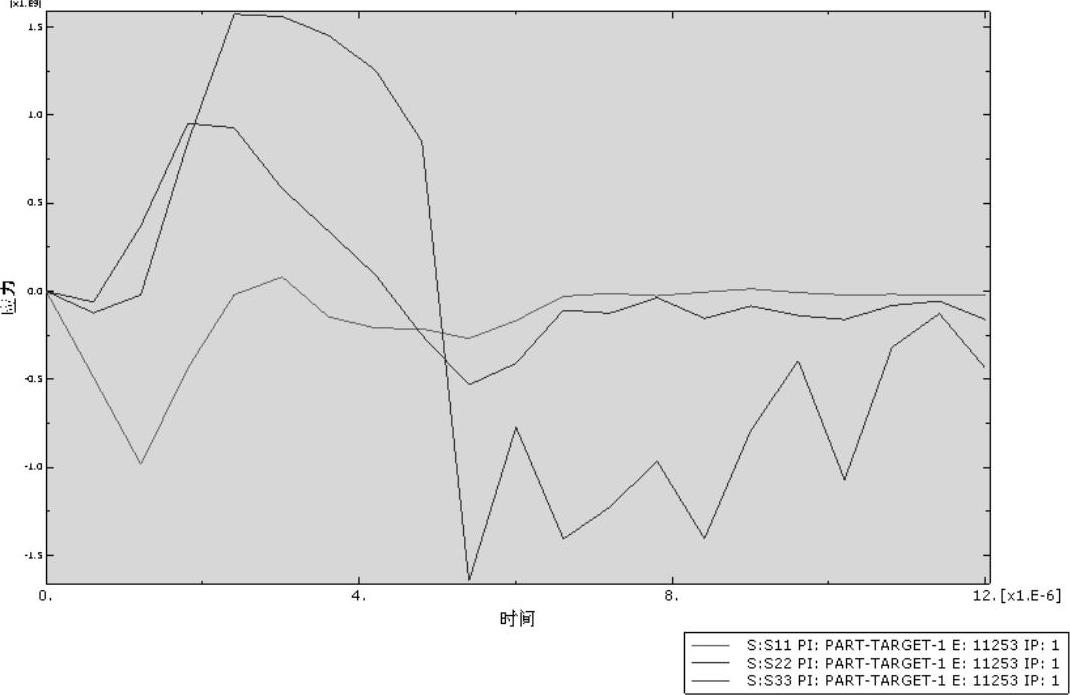

图14-150所示为应力不变量曲线,图14-151为三个方向的应力曲线。

图14-150 应力不变量曲线

图14-151 三个方向的应力曲线

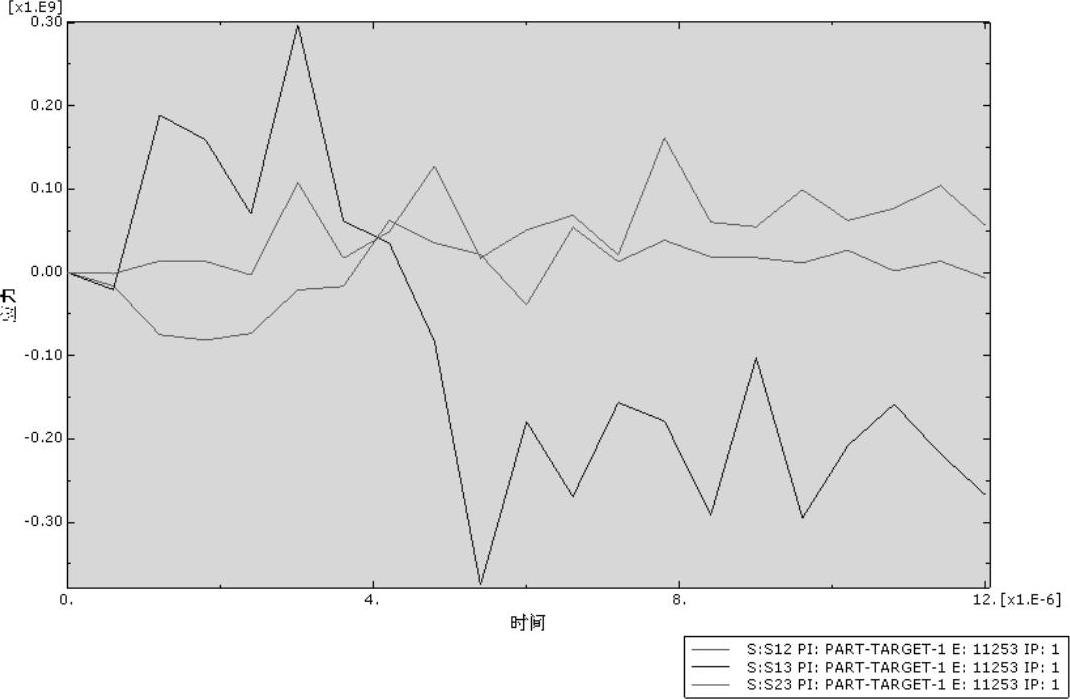

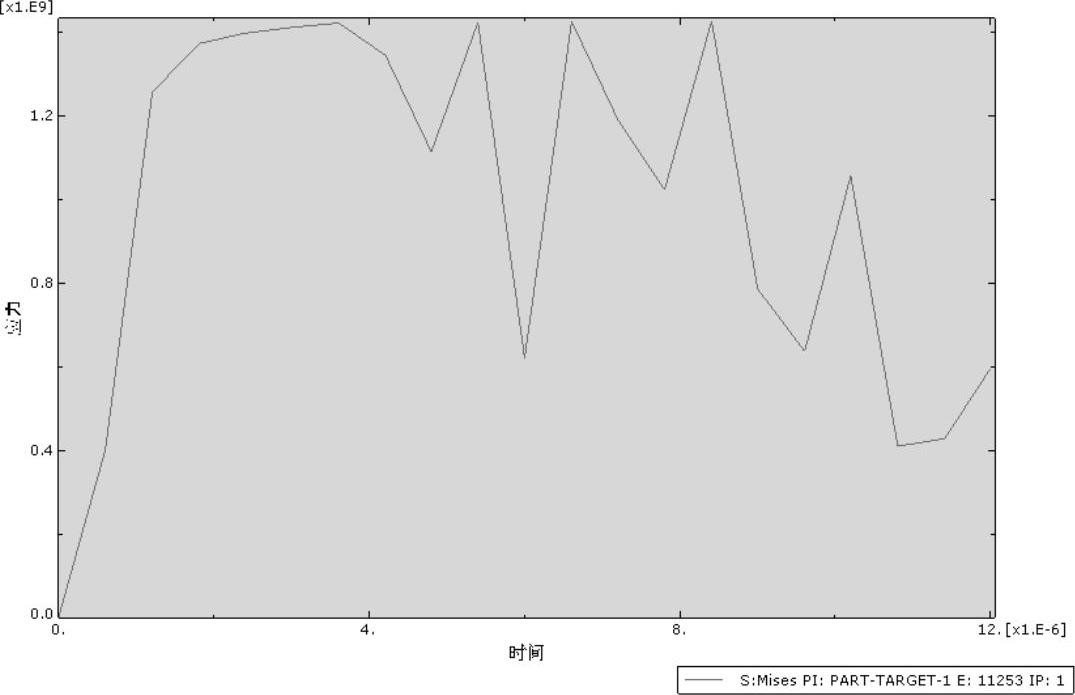

图14-152为三个平面内的剪应力曲线,图14-153为Mises应力曲线。

图14-152 剪应力曲线

图14-153 Mises应力曲线

本例分析的目的是模拟在高度撞击载荷下材料失效的问题,在有限元分析领域中,模拟材料失效一直以来都是一个热点问题,也是模拟分析的难点之一。

材料失效本身在实际工程中就是一个很复杂的问题,也是实际工程分析的难点之一。由于实际中的各种材料多种多样,而其性能参数的测量也有一定的误差,再加上各种环境因素,这都增加了软件模拟分析的难度。

在ABAQUS软件中,模拟材料失效主要有两种方法。

一是使用已有的失效材料模型,在定义材料时指明相关的(例如最大拉伸应力或最大剪切应变等)失效准则,并给出相关的参数(本例就是采用这种方法来模拟分析模型的材料失效的)。

二是使用子程序VUMAT,在该子程序中定义了一个状态变量(state variable)来表征材料是否失效,例如:为0,表示失效;为1,表示正常。然后根据自己定义的失效准则给这个变量赋值。子程序方法比较灵活,可以定义自己的失效准则和材料本构方程,因此运用ABAQUS软件模拟材料失效更多地采用这种方法。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。