3C产品在运输、装卸及使用过程中,结构可能发生破坏。有近80%的电子产品损坏来自于高速撞击,研发人员往往耗费大量的时间与成本针对产品做相关的品质验证,最常见的结构试验就是跌落和冲击试验。

这个案例取材于通信产品手机实际测试中的跌落分析方案,其主要目标在于检验手机跌落过程中手机电池盖的设计是否满足强度要求,即手机电池盖上的卡扣是否能保证在手机完成跌落测试后手机电池盖或者电池不脱落。

在实际测试标准中手机跌落后,即使手机电池盖或者手机电池发生了脱落,如果重新安装后并不影响手机持有者的使用,其设计也算符合要求。

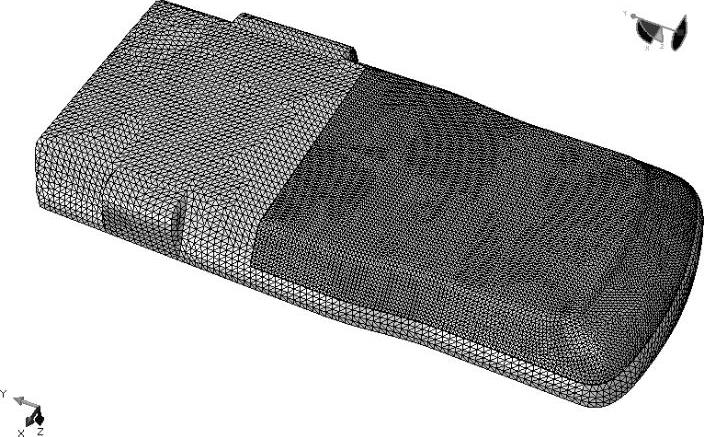

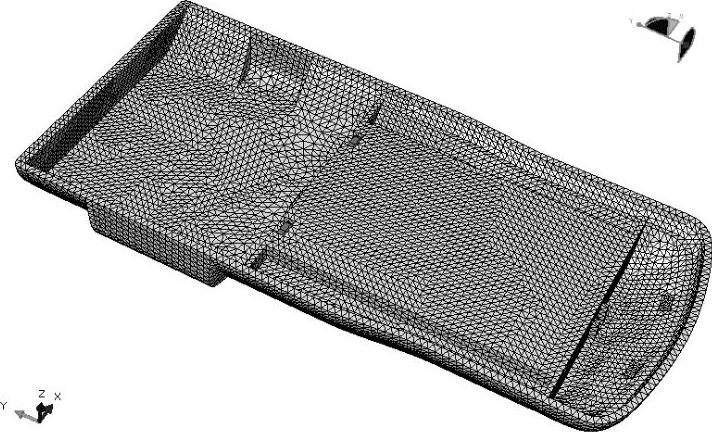

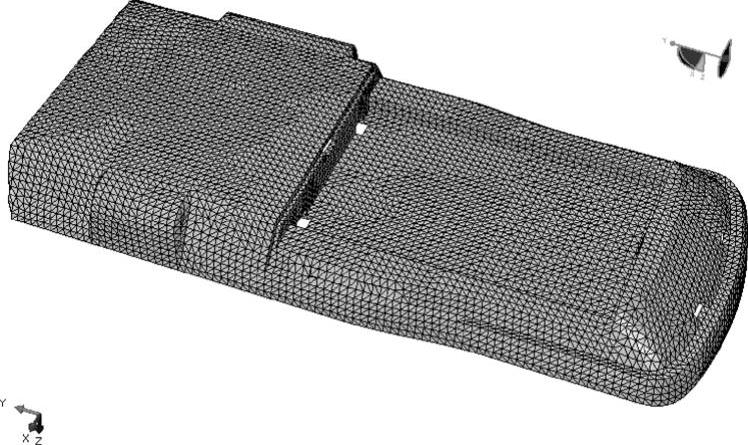

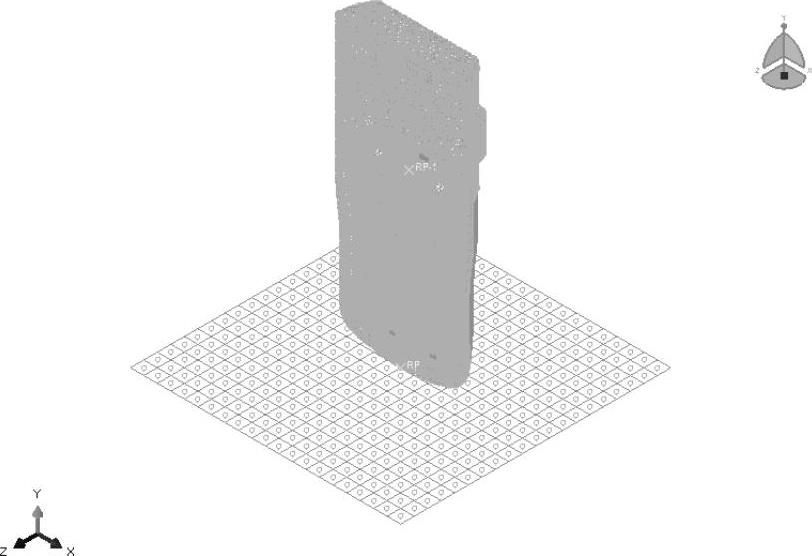

出于计算资源和时间成本的考量,本实例仅引入手机模型的三个零件进行本例的模拟仿真分析,分别是手机后壳体、手机电池以及手机电池盖,其装配模型如图14-3及图14-4所示,而没有将手机整体模型(包括手机前后壳体、LCD模组、PCB模组、手机电池以及手机键盘等)的重量加到此分析模型上。

本例的几何模型是比较复杂的,尤其是几何装配模型中的手机后壳体零件包含复杂的曲面以及细小的特征,为方便计算对几何装配模型中的手机后壳体零件进行了大量简化,并在分析中将手机后壳体约束成刚体,原因主要有以下四个方面:

■将手机后壳体约束成刚体是出于计算资源和时间成本的考量;

■将手机后壳体约束成刚体并不影响该案例分析的目的;

■将手机后壳体约束成刚体,可以避免手机模型和刚性墙撞击过程中手机后壳体变成悬臂梁结构;

■将手机后壳体约束成刚体将使跌落条件更加严格。

图14-3 模型装配示意图(外部)

图14-4 模型装配示意图(内部)

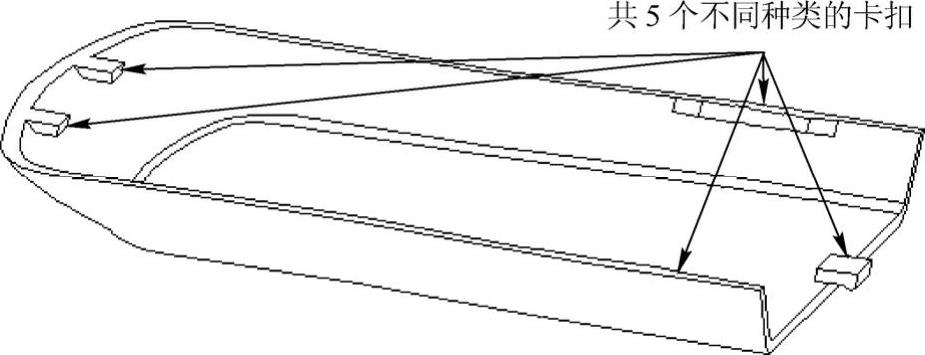

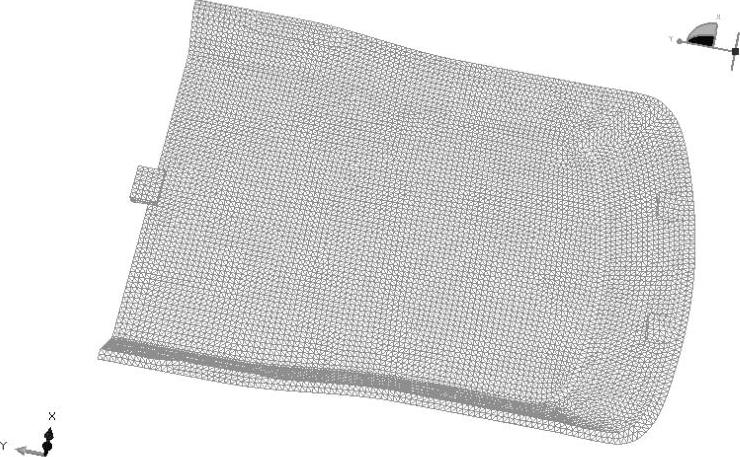

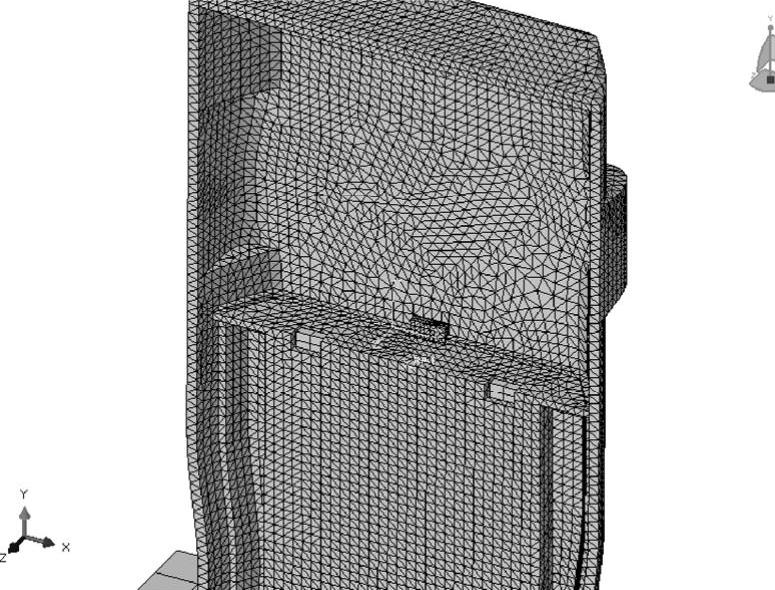

由于本例的分析目标是检验手机跌落过程中手机电池盖的设计强度是否符合要求,对几何装配模型中的手机电池盖零件没有进行任何简化,其手机电池盖几何模型上的卡扣设计如图14-5所示。考虑到手机电池盖几何模型的复杂性以及划分网格的时间成本,因此对手机电池盖的网格划分采用修正二阶四面体单元(C3DM10),以提高模拟计算精度,其分析模型中各个部件之间的接触采用通用接触算法定义。

图14-5 电池盖上卡扣设计参考图

本例的跌落条件说明如下:

■0.8m跌落高度,跌落到硬质地板上;

■0.0004s的跌落模拟时间;

■整个模型没有质量缩放。

由于本例的几何模型比较复杂,采用ABAQUS/CAE进行网格划分需要消耗分析者较多的时间,故分析的网格模型采用HyperMesh软件建立,之后将模型导入到ABAQUS软件中进行分析模型的建立。

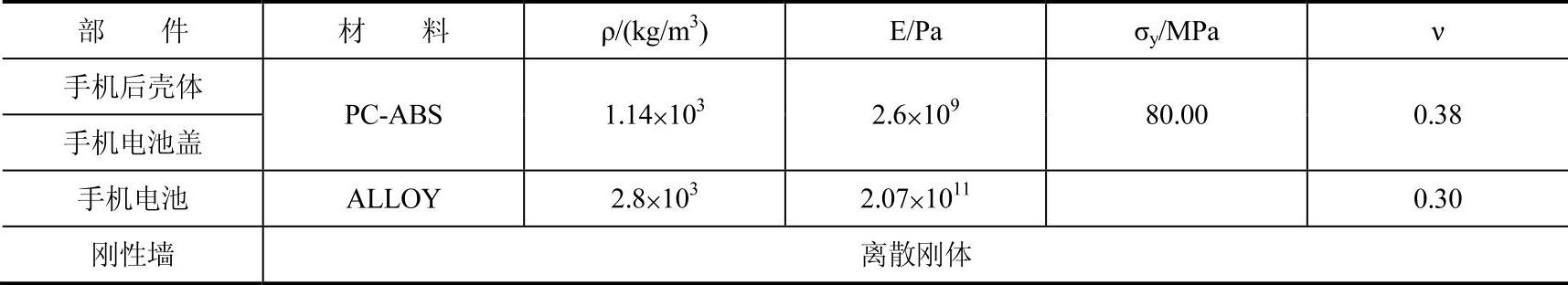

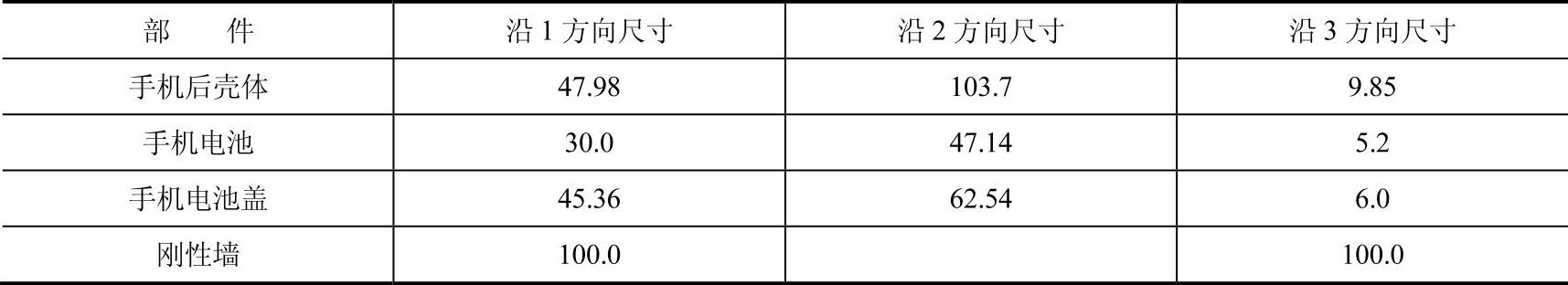

分析模型量纲系统采用SI标准,即长度:m,质量:kg,时间:s,其他量纲由此可以推出。整体模型的属性详见表14-1有限元整体模型属性表,分析模型各部件尺寸详见表14-2分析模型各部件局部尺寸(其尺寸为装配模型中全局坐标系下测量的尺寸,单位为mm)。

表14-1 有限元整体模型属性表

表14-2 分析模型各部件局部尺寸 单位:mm

(1)首先建立模型。

通过导入HyperMesh软件生成的INP文件来创建网格部件,在主菜单中执行“文件(File)→导入(Import)→模型(Model)”命令。

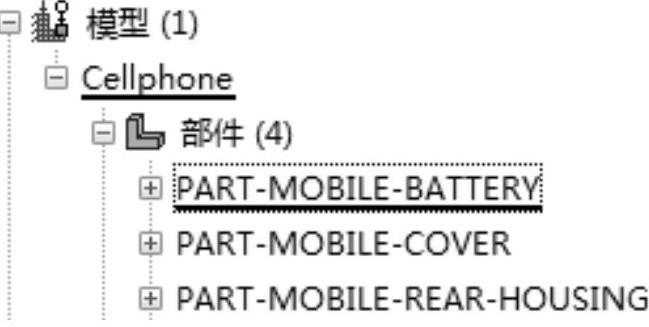

选择下载包中的mobile_parts_model.inp文件,可以看到在模型树中显示出两个模型,分别为原有的模型Model-1和导入的模型Cellphone,选择模型Model-1并单击,按键盘上的<Delete>键,删除此模型。

这时模型树上只显示模型Cellphone如图14-6所示。图14-7所示为机体模型,如 图14-8所示为电池模型,图14-9所示为后盖模型。

图14-6 模型树

图14-7 机体模型

图14-8 电池

图14-9 后盖

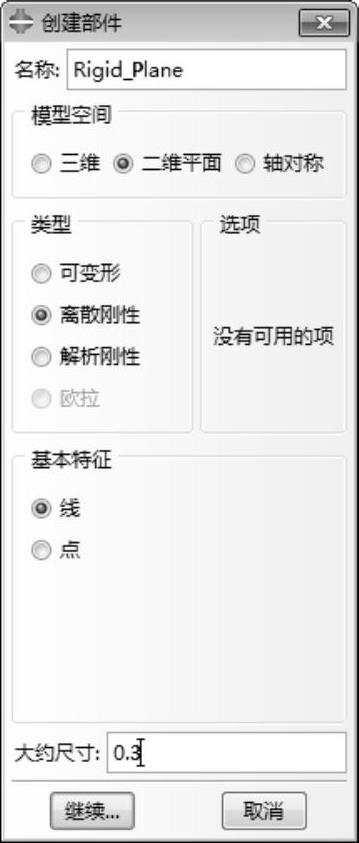

(2)单击部件模块中的 ,弹出图14-10所示的“创建部件”对话框,选择离散刚性的二维平面模型,“大约尺寸”为“0.3”,进入草图,绘制一个边长为0.1×0.1的矩形,单击中键完成,如图14-11所示。

,弹出图14-10所示的“创建部件”对话框,选择离散刚性的二维平面模型,“大约尺寸”为“0.3”,进入草图,绘制一个边长为0.1×0.1的矩形,单击中键完成,如图14-11所示。

图14-10 “创建部件”对话框

图14-11 刚体平面

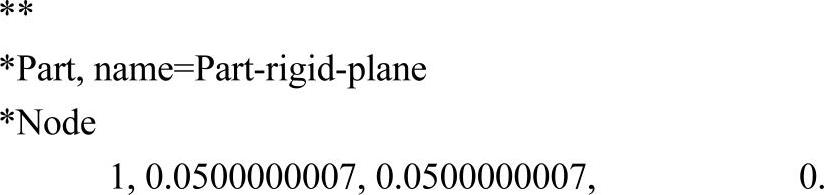

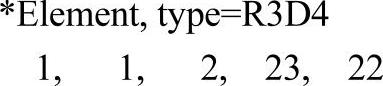

也可以在命令中直接生成刚体平面。

定义完结点后,连接使其成为单元。

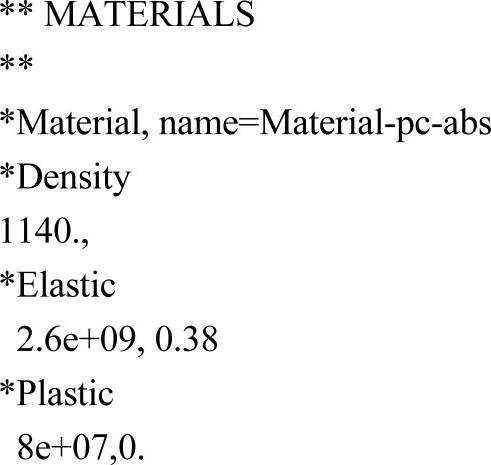

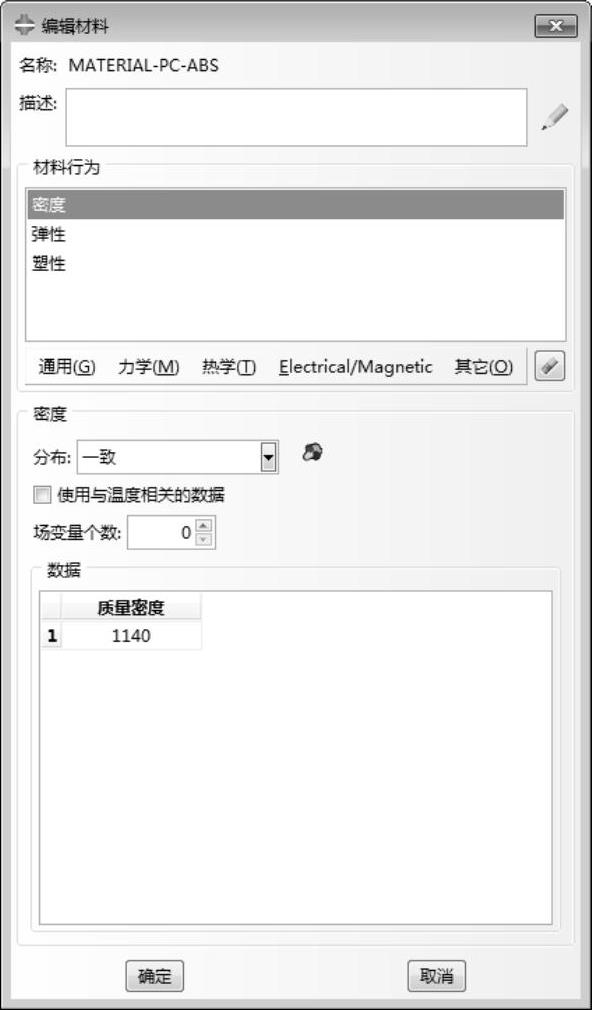

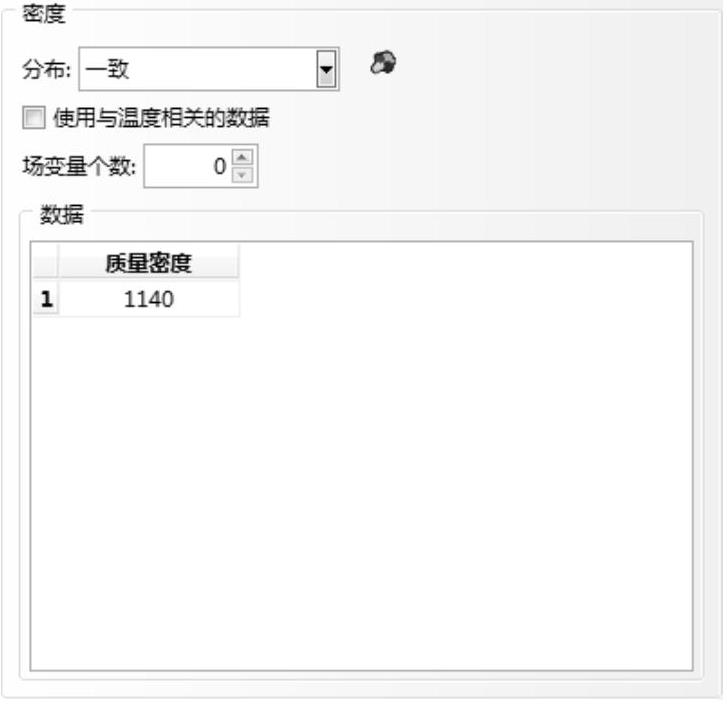

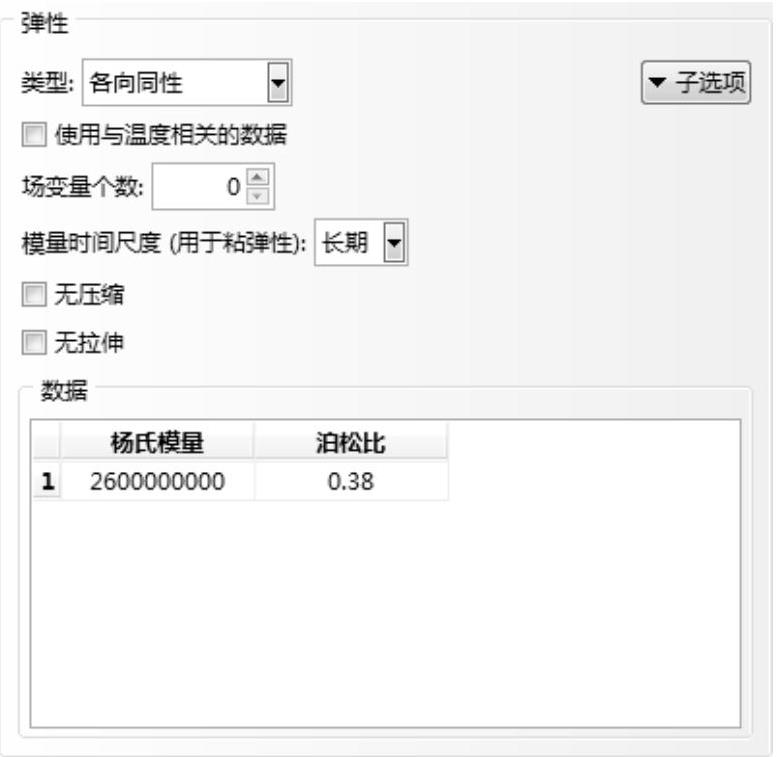

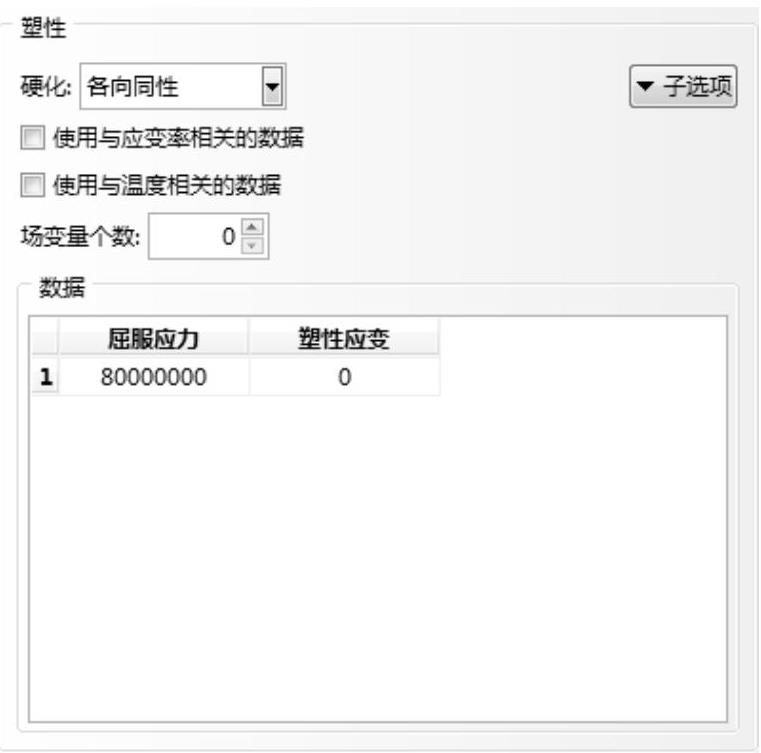

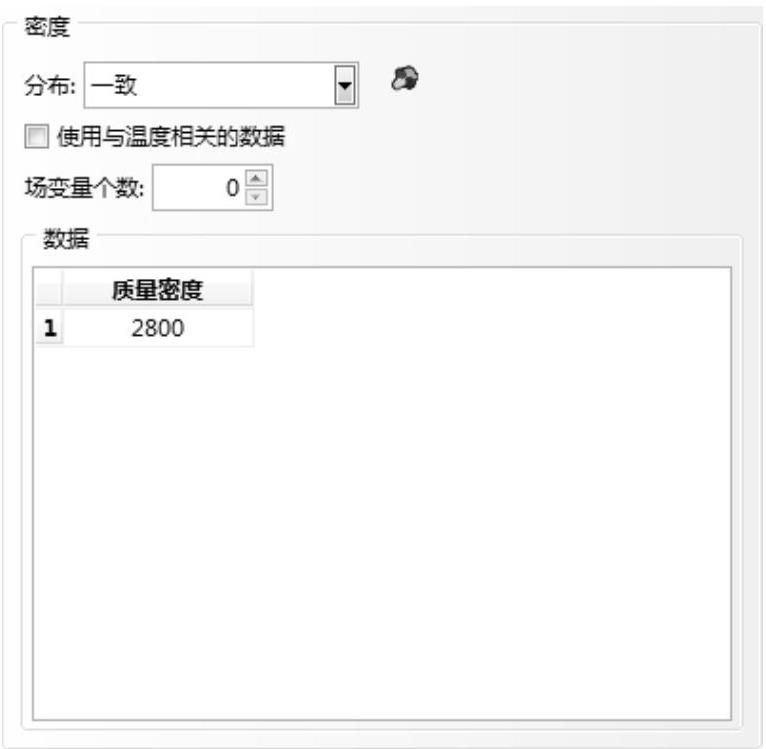

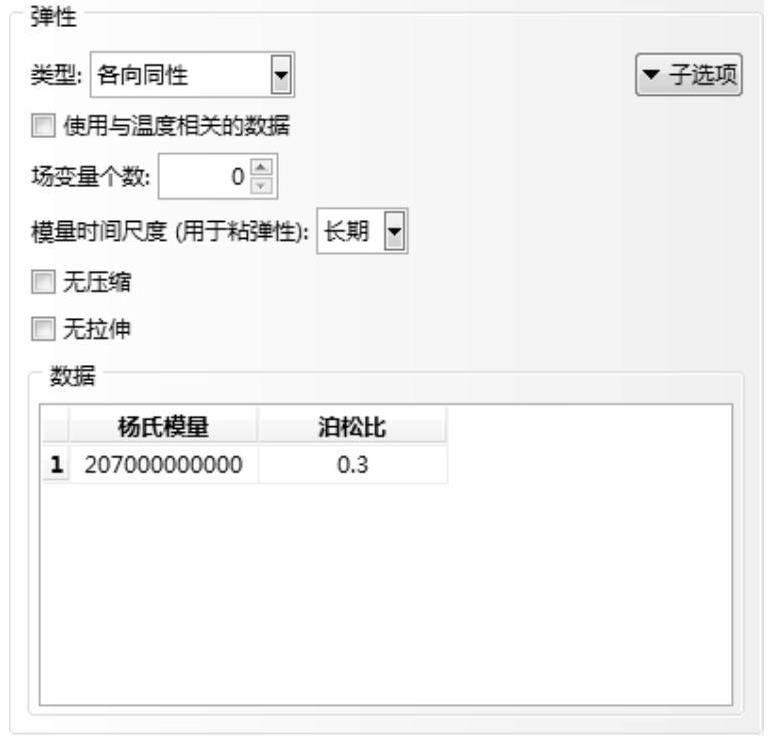

(3)定义好部件后,开始创建材料。进入“属性”模块,单击 ,弹出图14-12所示的“编辑材料”对话框,添加通用属性中的密度、线弹性参数及塑性材料参数。其中,密度参数按图14-13设置。弹性材料参数按图14-14设置,塑性材料参数按图14-15设置,只定义屈服应力。

,弹出图14-12所示的“编辑材料”对话框,添加通用属性中的密度、线弹性参数及塑性材料参数。其中,密度参数按图14-13设置。弹性材料参数按图14-14设置,塑性材料参数按图14-15设置,只定义屈服应力。

在命令中定义PC-ABS材料的参数十分方便。

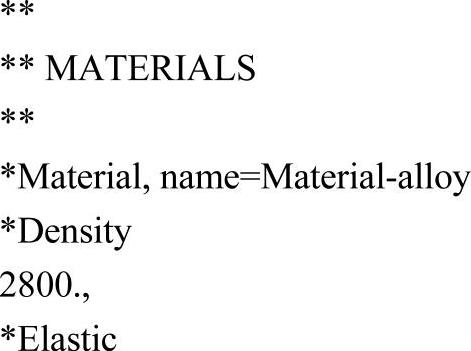

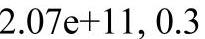

再次单击 ,定义ALLOY材料,密度参数按图14-16设置,弹性材料参数按图14-17设置。

,定义ALLOY材料,密度参数按图14-16设置,弹性材料参数按图14-17设置。

图14-12 “编辑材料”对话框

图14-13 密度数据(PC-ABS)

图14-14 弹性参数(PC-ABS)

图14-15 塑性参数(PC-ABS)

类似地,也可以用命令定义ALLOY材料。

图14-16 密度参数(ALLOY)

图14-17 弹性参数(ALLOY)

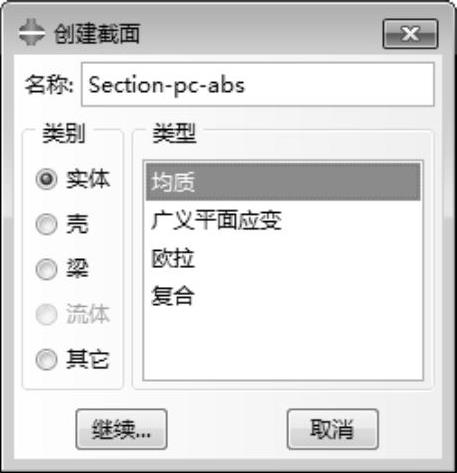

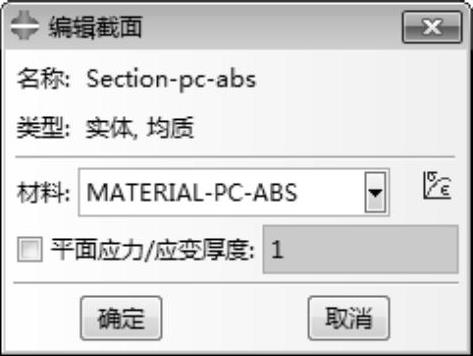

(4)接下来创建相应的截面。

在“属性”模块单击 ,弹出图14-18所示的“创建截面”对话框,输入截面名称,选择均质实体截面,单击“继续”,在图14-19所示的“编辑截面”对话框中选择“MATERIAL-PC-ABS”材料,单击“确定”。

,弹出图14-18所示的“创建截面”对话框,输入截面名称,选择均质实体截面,单击“继续”,在图14-19所示的“编辑截面”对话框中选择“MATERIAL-PC-ABS”材料,单击“确定”。

图14-18 创建截面

图14-19 编辑截面

重复上述操作,为ALLOY材料定义均质实体截面。

单击 按钮,将PC-ABS材料的截面指派给rear-housing部件与cover部件,把ALLOY材料的截面指派给battery部件。

按钮,将PC-ABS材料的截面指派给rear-housing部件与cover部件,把ALLOY材料的截面指派给battery部件。

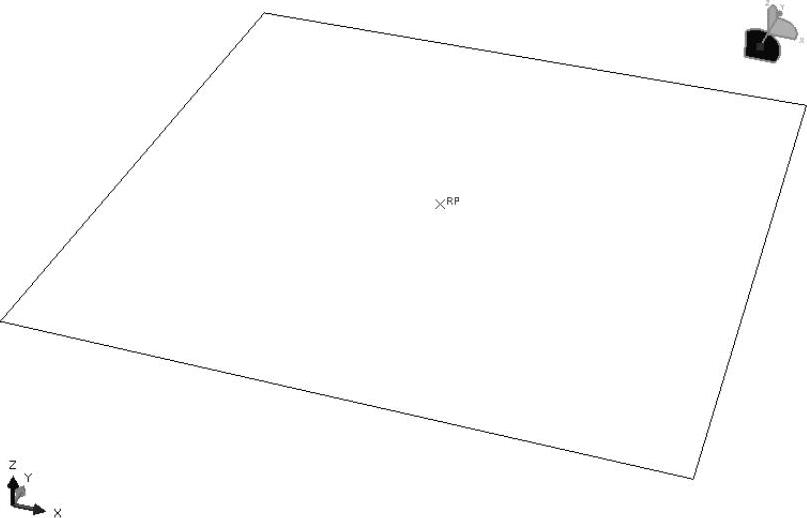

选择rigid-plane部件,然后在菜单栏选择“工具→参考点”命令,在刚性墙的正中创建一个参考点,如图14-20所示。

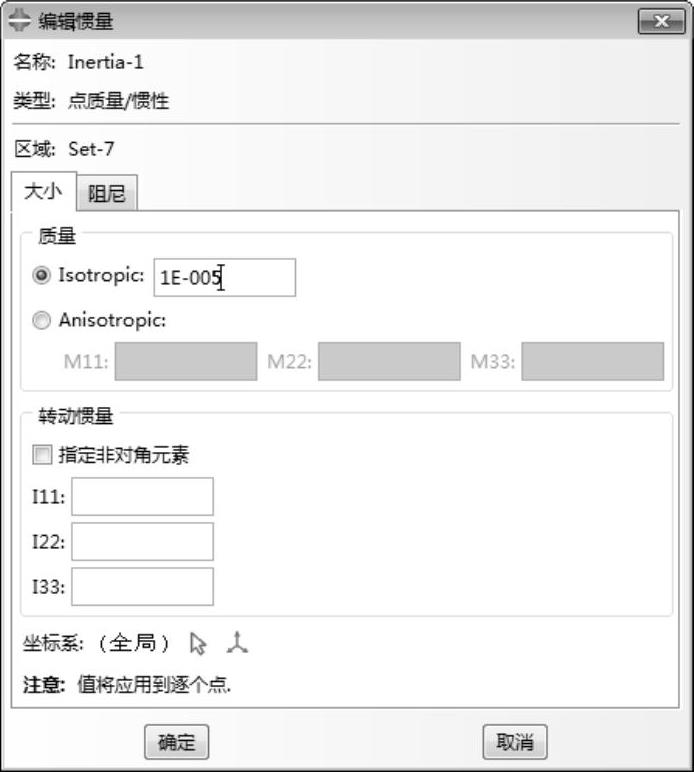

执行“特殊设置(Special)→惯性(Inertia)→创建(Create)”命令,弹出“创建惯量”(Create Inertia)对话框,名称默认为“Inertia-1”,类型选择“点质量/惯性”(Point mass/inertia),单击“继续”(Continue)按钮。

也可以使用如下命令进行定义。

根据信息提示区选择区域类型(Select points to assign point mass/inertia),选择参考点RP,单击鼠标中键,弹出如图14-21所示的对话框,输入质量为“1E-005”,单击“确定”按钮,完成部件Part-rigid-plane截面属性的定义。

图14-20 参考点位置

图14-21 “编辑惯量”对话框

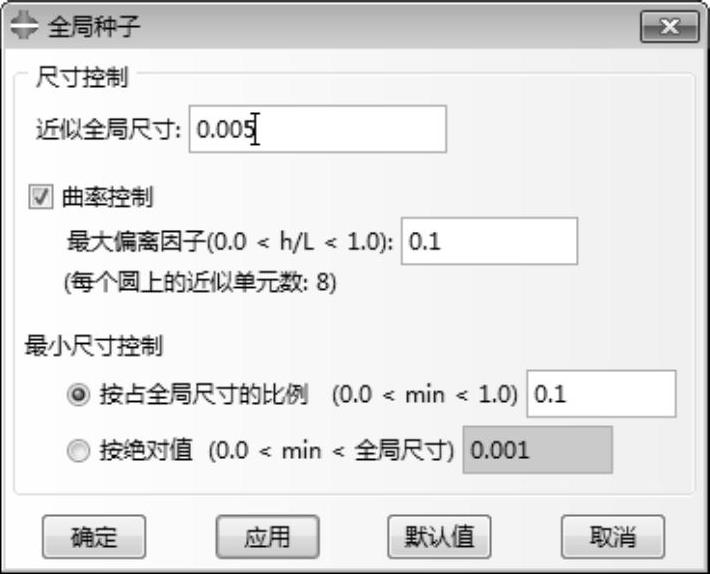

(5)完成截面的定义,即开始对网格进行定义。由于部件主要来自Hypermesh,故只需要对刚性墙划分离散刚体单元。

在“网格”模块中单击 ,弹出图14-22所示的“全局种子”对话框,输入“近似全局尺寸”为“0.005”,单击“确定”。然后单击

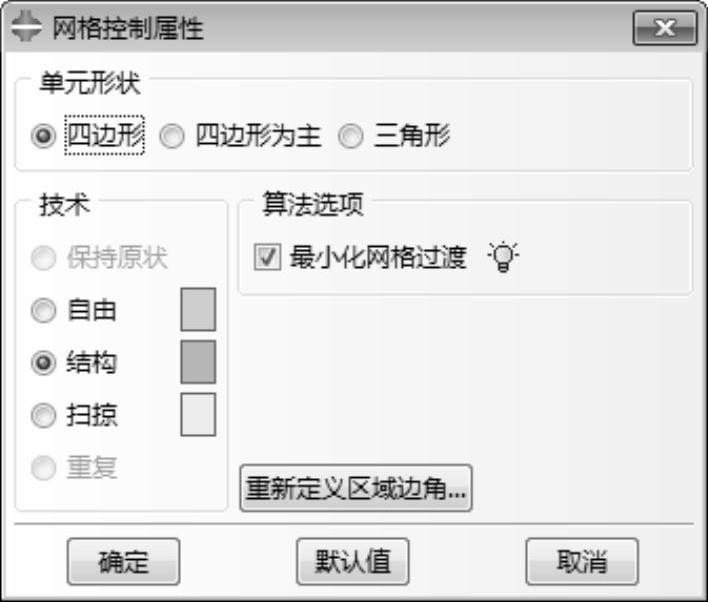

,弹出图14-22所示的“全局种子”对话框,输入“近似全局尺寸”为“0.005”,单击“确定”。然后单击 ,弹出图14-23所示的“网格控制属性”对话框,“单元形状”选择“四边形”,单击“确定”。

,弹出图14-23所示的“网格控制属性”对话框,“单元形状”选择“四边形”,单击“确定”。

图14-22 “全局种子”对话框

图14-23 “网格控制属性”对话框

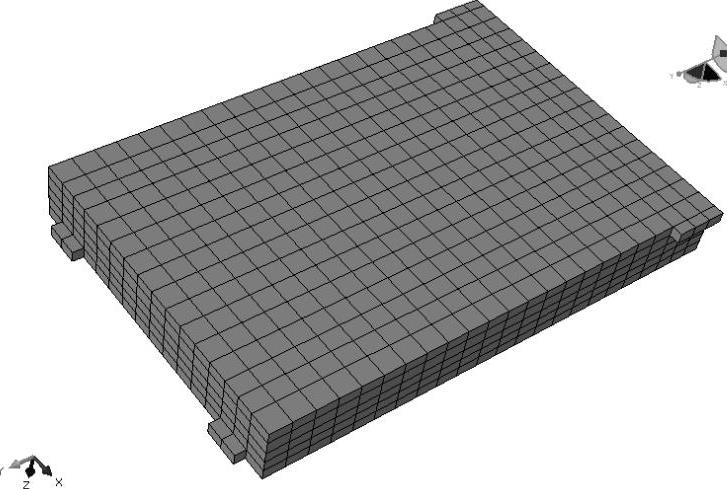

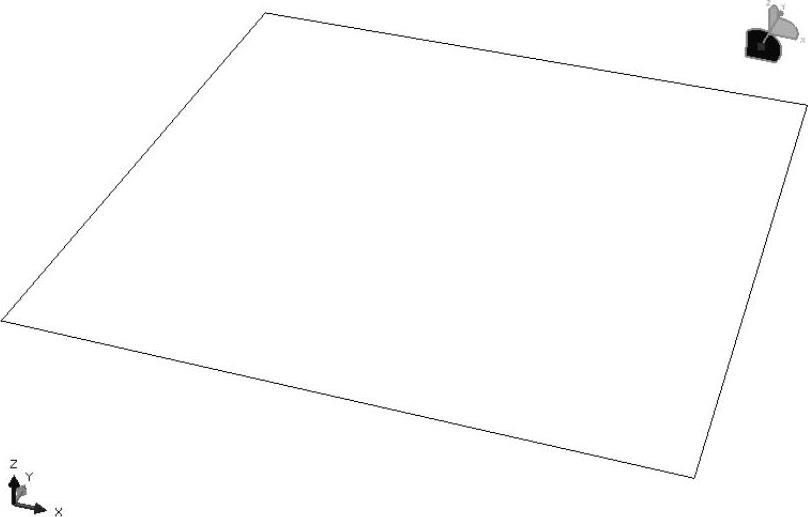

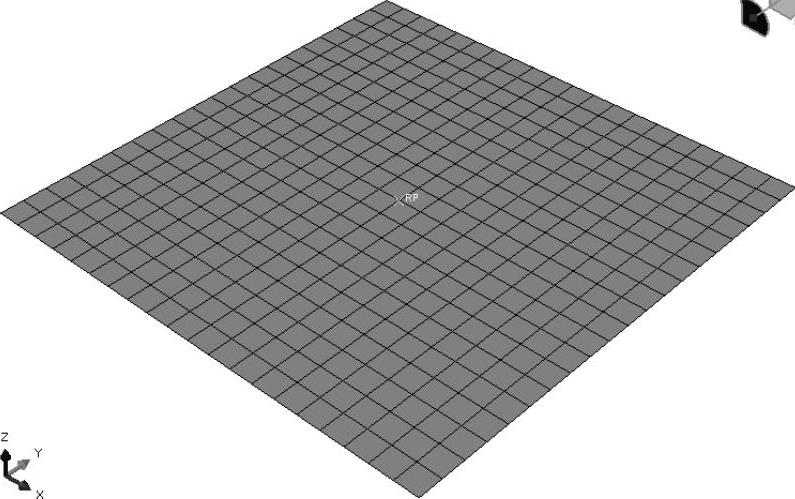

由于在刚性墙创建时已将其定义为离散刚体,所以无需定义单元类型,默认即是R3D4,直接单击 .按钮,完成划分。完成划分的部件如图14-24所示。

.按钮,完成划分。完成划分的部件如图14-24所示。

其他部件均为网格形态导入,不用再划分网格。

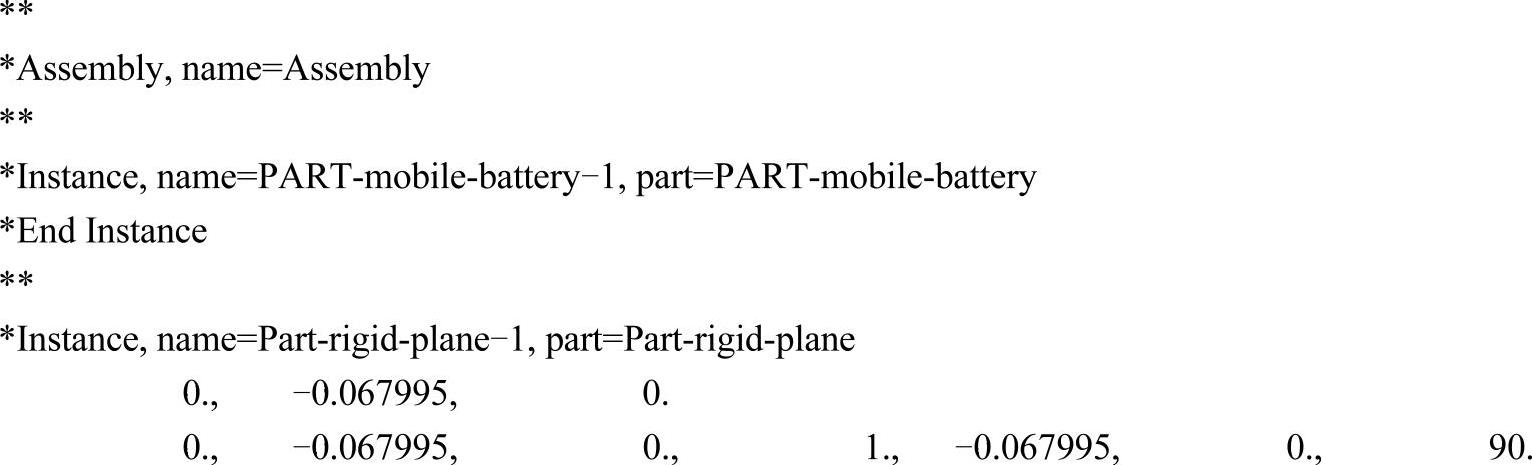

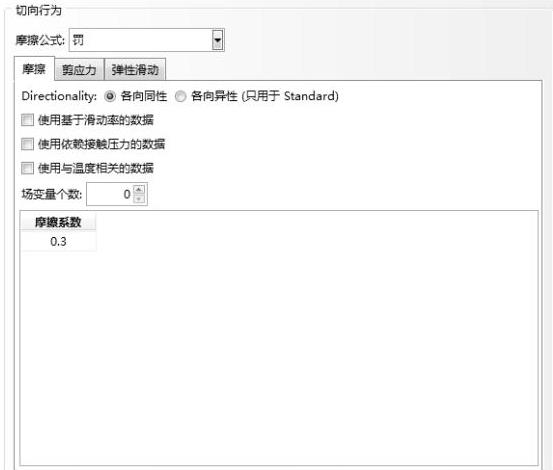

(6)己完成每个部件的设置,现在进行装配。

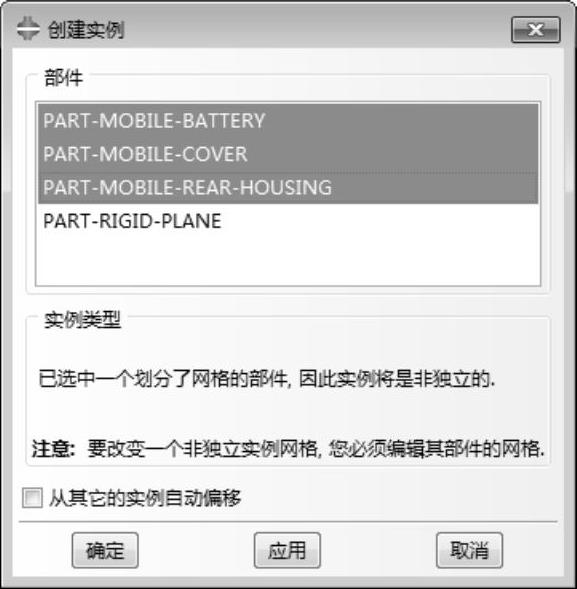

在“装配”模块中单击 ,弹出图14-25所示的“创建实例”对话框,将机体、电池和后盖实例化,这三个部件己按安装位置定位好,不需要调整。

,弹出图14-25所示的“创建实例”对话框,将机体、电池和后盖实例化,这三个部件己按安装位置定位好,不需要调整。

图14-24 刚性墙的网格

图14-25 “创建实例”对话框

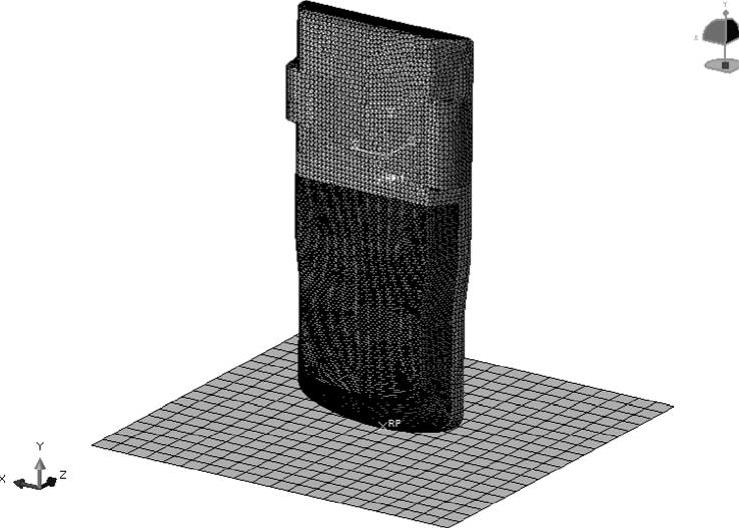

重复上述操作,再将刚性墙实例化,调整位置,使平面参考点的在Y方向上距离机体最底部0.01mm,如图14-27所示。

图14-26 机体、电池和后盖实例化

图14-27 刚性墙实例化

使用命令可以精确地直接将实例放置在目标位置。

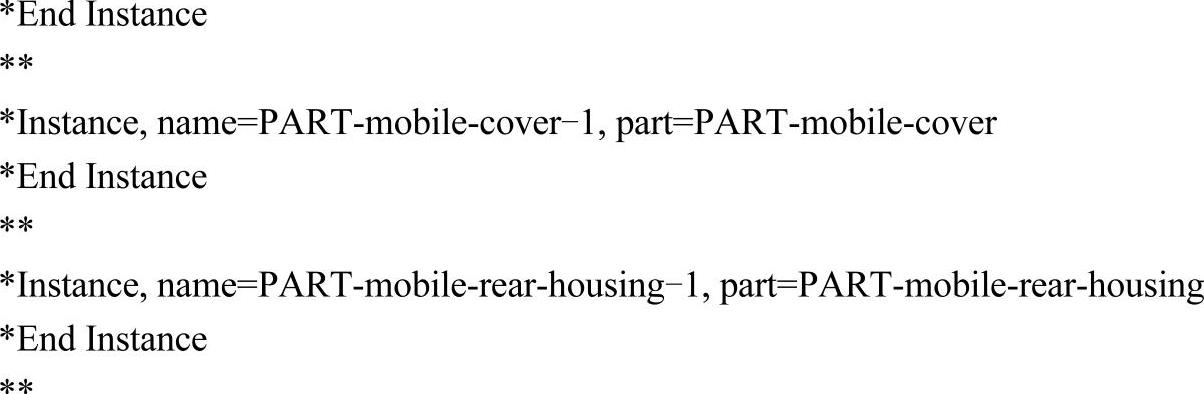

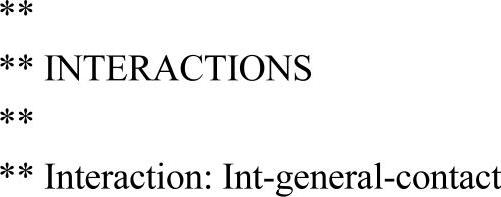

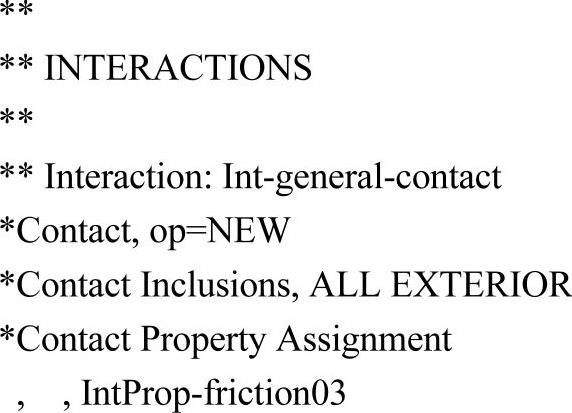

(7)下面开始定义接触。

首先要定义一个摩擦系数为0.3、法向为硬接触的接触属性。

进入“相互作用”模块。单击 ,弹出图14-28所示的“创建相互作用属性”对话框,选择“接触”,单击“继续”,弹出图14-29所示的“编辑接触属性”对话框。

,弹出图14-28所示的“创建相互作用属性”对话框,选择“接触”,单击“继续”,弹出图14-29所示的“编辑接触属性”对话框。

图14-28 “创建相互作用属性”对话框

图14-29 “编辑接触属性”对话框

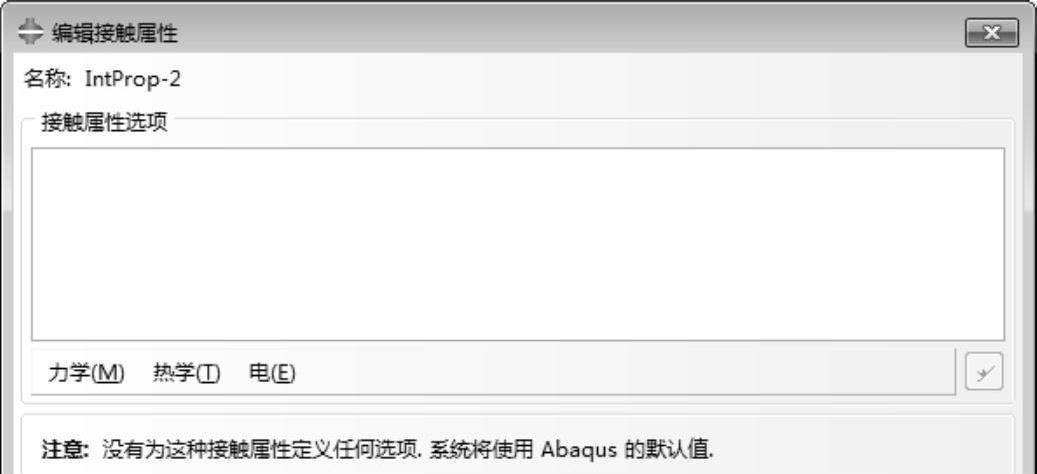

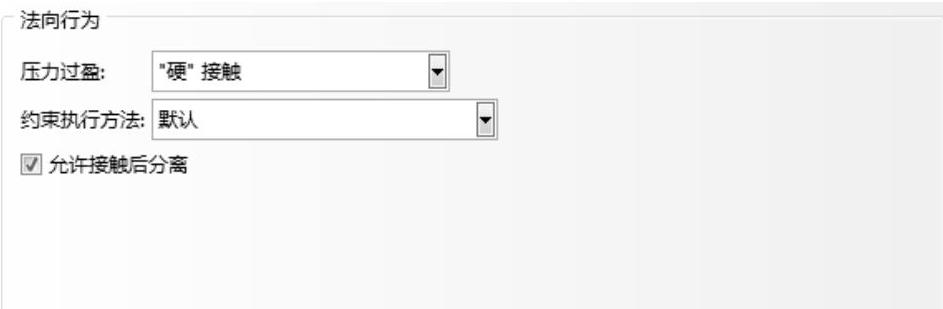

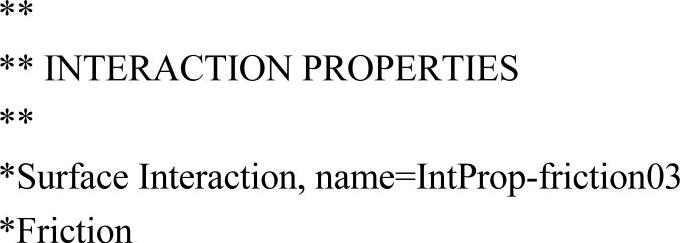

在“编辑接触属性”对话框中的“力学”选项下,选择“切向行为”,按图14-30定义摩擦系数,然后选择“法向行为”,按图14-31定义“硬接触”。

图14-30 切向行为设置

图14-31 法向行为设置

以上操作只用几行代码即可完成。

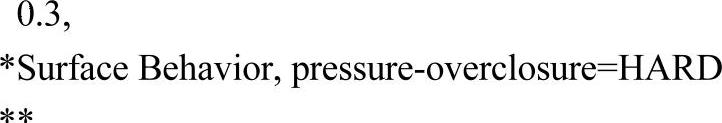

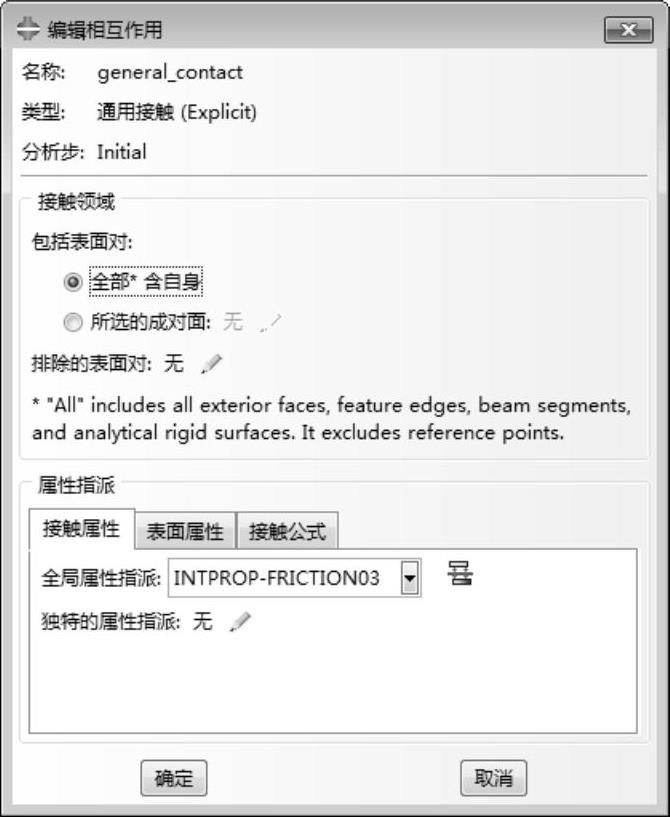

完成属性定义后,单击 ,弹出图14-32所示的“创建相互作用”对话框,选择“通用接触(Explicit)”,单击“继续”,弹出图14-33所示的“编辑相互作用”对话框,按图14-33进行设置。

,弹出图14-32所示的“创建相互作用”对话框,选择“通用接触(Explicit)”,单击“继续”,弹出图14-33所示的“编辑相互作用”对话框,按图14-33进行设置。

图14-32 “创建相互作用”对话框

图14-33 “编辑相互作用”对话框

完成相互作用编辑的模型如图14-34所示。

图14-34 完成接触定义

相互作用的命令依然简洁。

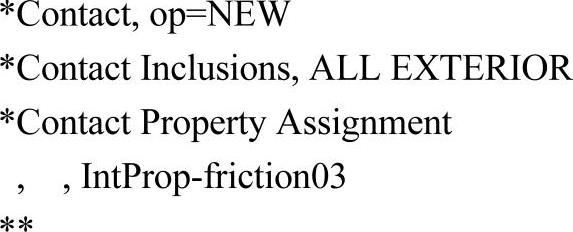

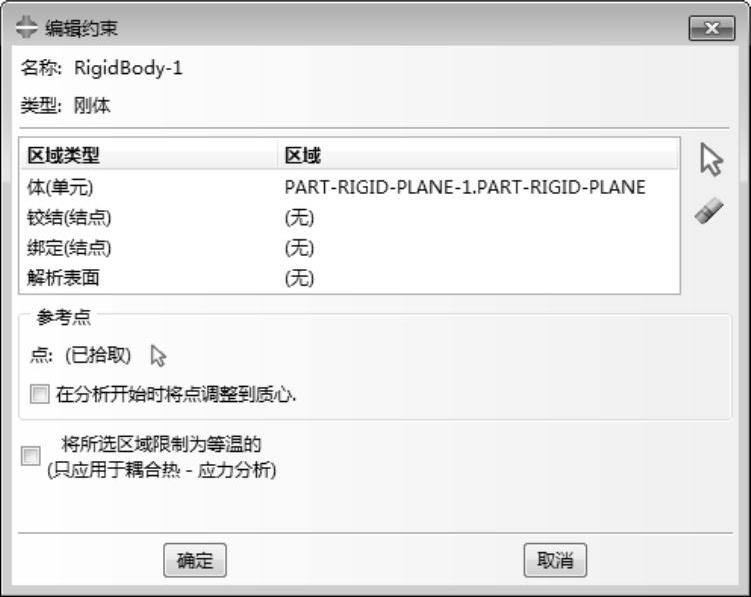

(8)接下来进行刚体约束的设置。首先要定义参考点。

执行“工具(Tools)→参考点(Reference Point)”命令,在图形窗口选择实例PART-MOBILE-REAR-HOUSING的中间部位中心位置,即如图14-35所示的RP-1参考点的位置,创建一个参考点RP-1。执行“约束(Constraint)→创建(Create)”命令,或单击 按钮,弹出“创建约束”对话框。

按钮,弹出“创建约束”对话框。

输入名称为“Constraint-rigid-body”,选择“类型”为“刚体”,单击“继续”按钮,弹出“编辑约束”对话框,如图14-36所示。

“区域类型”中选择“体(单元)”,单击右部的 (编辑)按钮,在图形窗口中选择实例PART-MOBILE-REAR-HOUSING的全部单元。

(编辑)按钮,在图形窗口中选择实例PART-MOBILE-REAR-HOUSING的全部单元。

图14-35 参考点位置

图14-36 “编辑约束”对话框

单击提示区中的“完成”按钮,返回对话框,单击“参考点”栏中Point后面的“编辑”(Edit)按钮,在图形窗口选择参考点RP-1。

选择的实例PART-MOBILE-REAR-HOUSING和参考点RP-1。返回“编辑约束”对话框,单击“完成”按钮,把实例PART-MOBILE-REAR-HOUSING约束成刚体。

在ABAQUS中,一个实例如果被定义为刚体,无论这个实例由多少个单元以及结点组成,这个刚体只有6个自由度,而且它的单元尺寸的大小不会影响计算资源的利用。

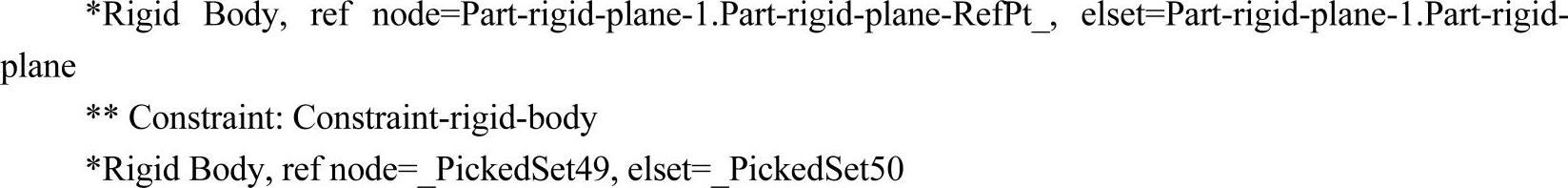

在手机跌落模拟仿真中一些部件是在壳体内部,例如手机电池,碰撞过程中它们产生的变形非常微小而且不是模拟的重点对象,但是它们对其他部件产生的影响不能忽略,这样的部件就可以定义为刚体。可使用下述命令约束成刚体。

由于本例引入手机模型的特殊性,这里将手机后壳体约束成刚体。

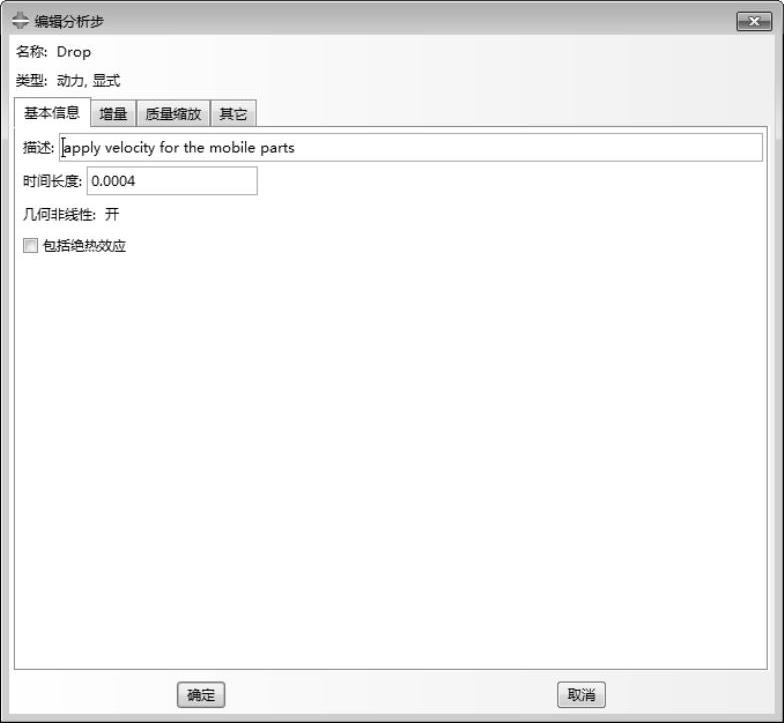

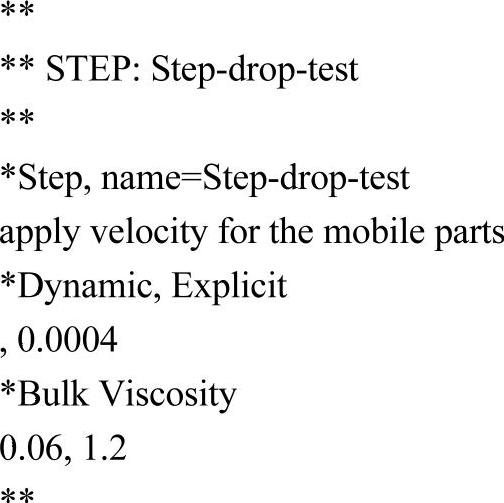

(9)接下来定义分析步。

从“模块”列表中选择“分析步”,进入“分析步”模块,单击工具箱中的“创建分析步”,弹出“创建分析步”对话框。

输入分析步名称为“Step-drop-test”,选择分析步类型为“通用、显式”,单击“继续”按钮,进入图14-37所示的“编辑分析步”对话框。

图14-37 “编辑分析步”对话框

输入分析步“描述”为“apply velocity for the mobile parts”,分析“步时间长度”为“0.0004”,单击“确定”按钮,完成一个动态显式分析步的定义,其中“几何非线性”选项默认为“开”。也可以使用如下命令创建。

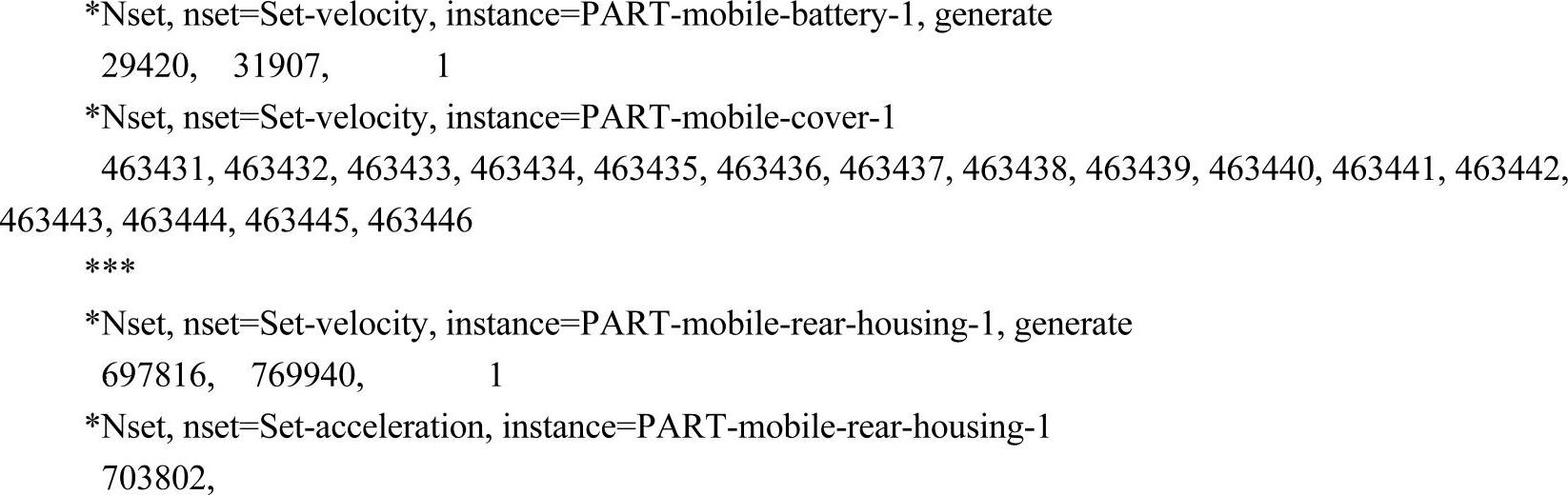

(10)为输出结果创建一个结点集。(https://www.xing528.com)

执行“工具(Tools)→集(Set)→创建(Create)”命令,弹出“创建集”(Create Set)对话框,输入结点集的名称“Set-acceleration”,“类型”选择“结点”。

单击“继续”按钮,进入图形窗口选择实例PART-MOBILE-REAR-HOUSING上代表参考点RP-1的结点。

为速度场载荷施加创建另外一个结点集合,执行“工具(Tools)→集(Set)→创建(Create)”命令,弹出“创建集”对话框,输入结点集的名称“Set-velocity”,“类型”选择“结点”。

单击“继续”按钮,进入图形窗口选择包括实例PATR-MOBILE-REAR-HOUSING、实例PART-MOBILE-BATTERY和实例PART-MOBILE-COVER在内的全部结点。

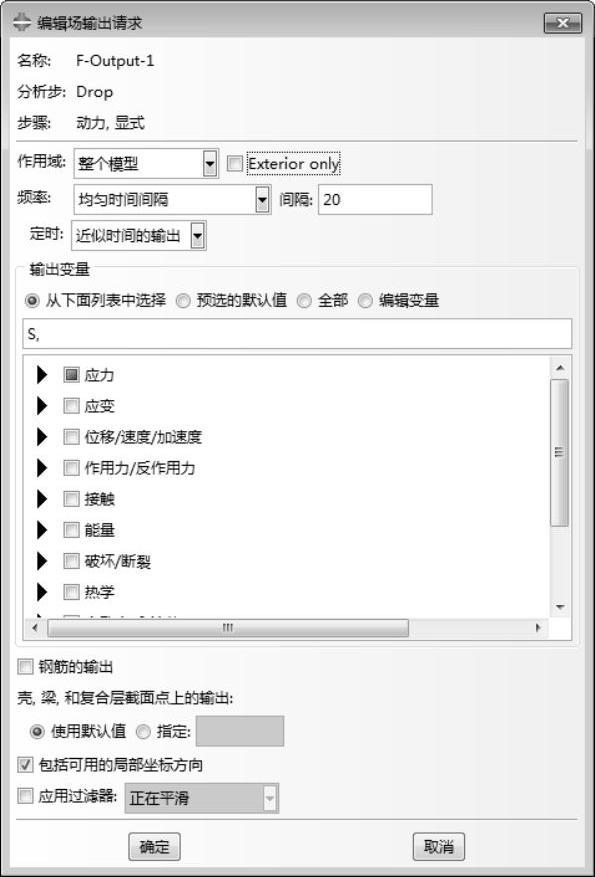

使用命令更为简便。

在“设置管理器”对话框中显示创建的两个结点集合如图14-38所示(此处程序翻译为“设置管理器”,但实际应为“集管理器”更合理)。

图14-38 “设置管理器”对话框

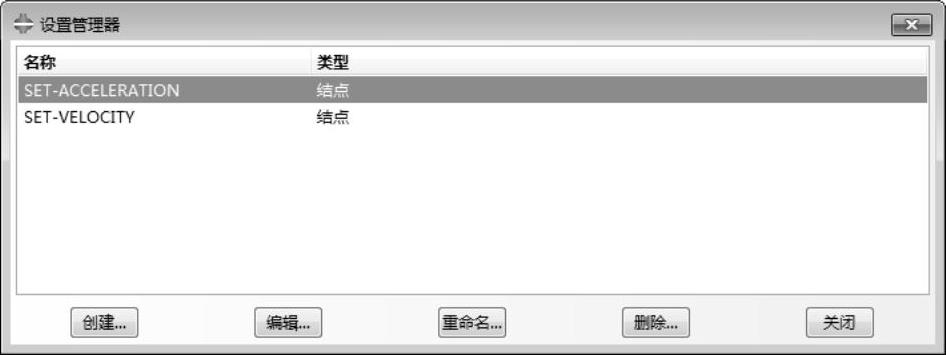

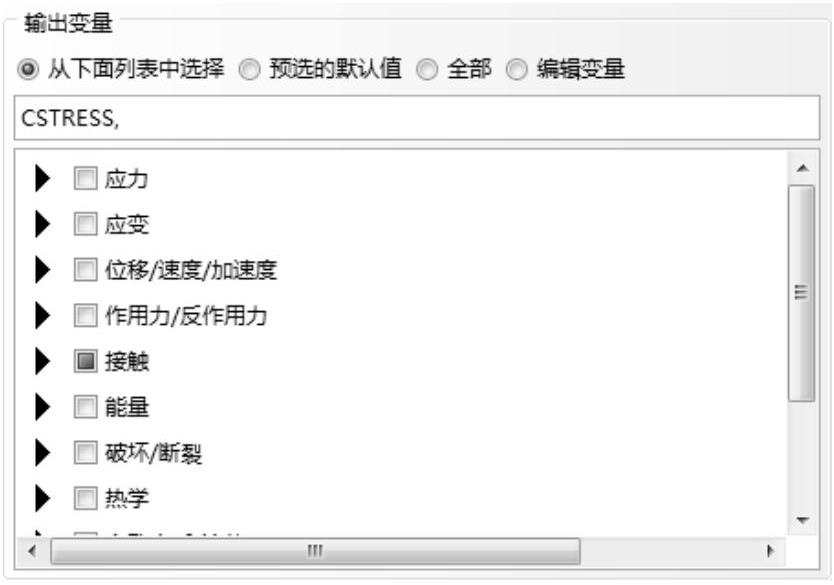

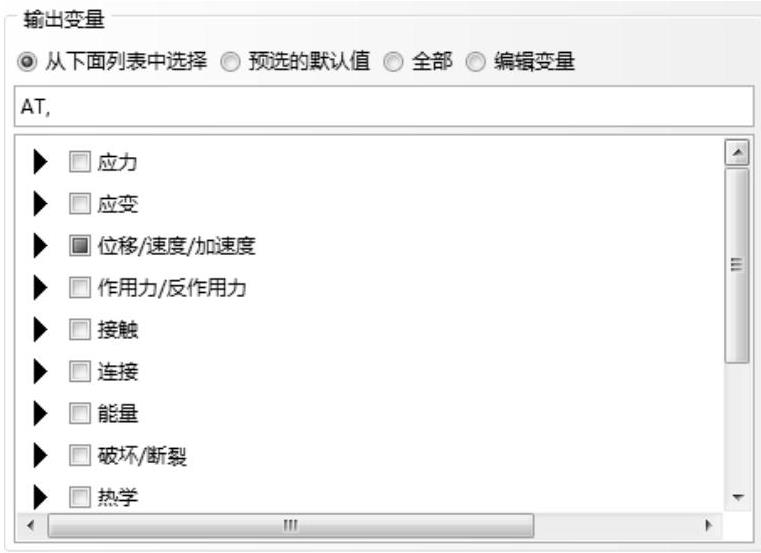

执行“输出(Output)→场输出请求(Field Output Requests)→管理器(Manager)”命令,弹出图14-39所示的“场输出请求管理器”(Field Output Requests Manager)对话框。

图14-39 “场输出请求管理器”对话框

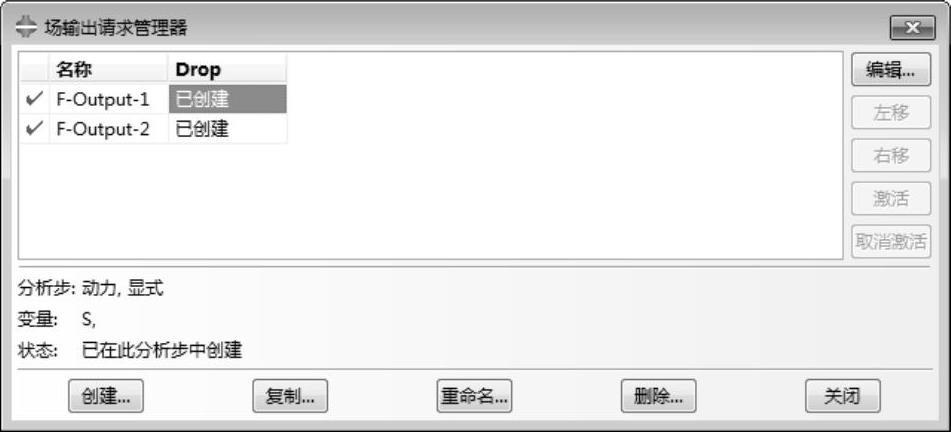

单击“创建”,弹出“创建场输出请求”对话框,单击“继续”按钮,进入“编辑场输出请求”(Edit Field Output Request)对话框,如图14-40所示。

设置“作用域”(Domain)为“整个模型”(Whole model),“频率”(Frequency)为“均匀时间间隔”(Every spaced time intervals),“间隔”(Interval)为“20”,“定时”(Timing)为“近似时问的输出”(Output at approximate times),“输出变量”(Output Variables)为“应力”(S),单击“确定”按钮。

按前文再创建一个输出请求,其中“输出变量”按图14-41进行设置,单击“确定”按钮,并关闭“输出请求管理器”。

图14-40 “编辑场输出请求”对话框

图14-41 接触应力的输出请求

使用命令设置也比较方便。

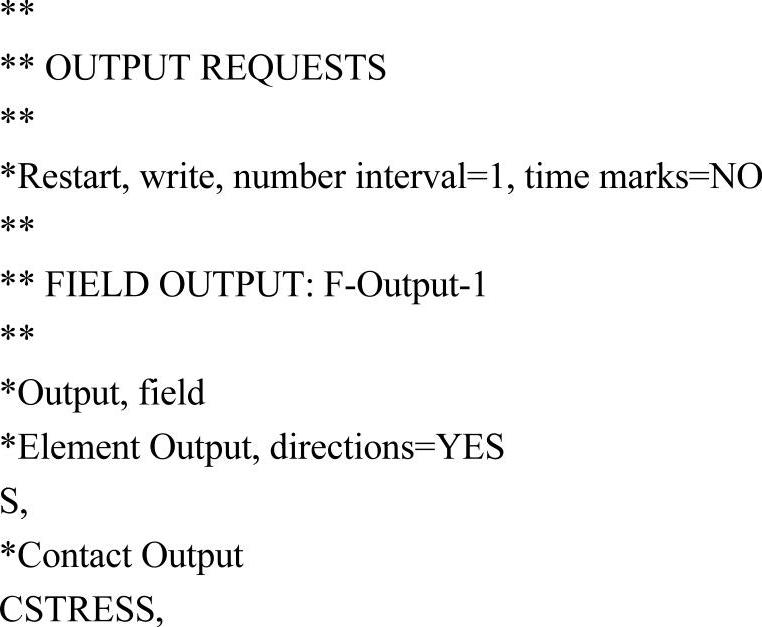

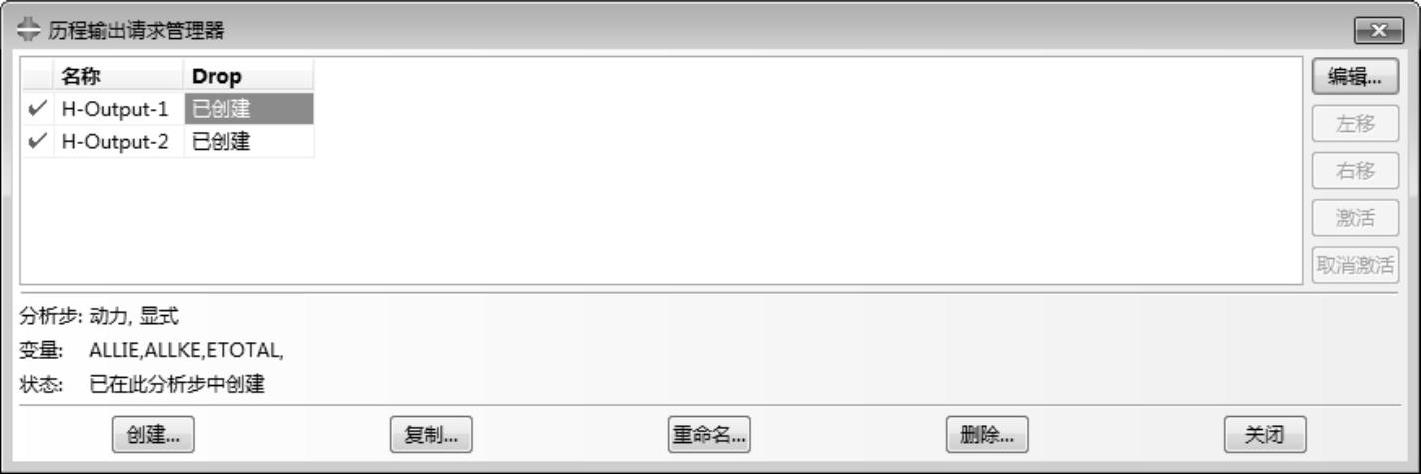

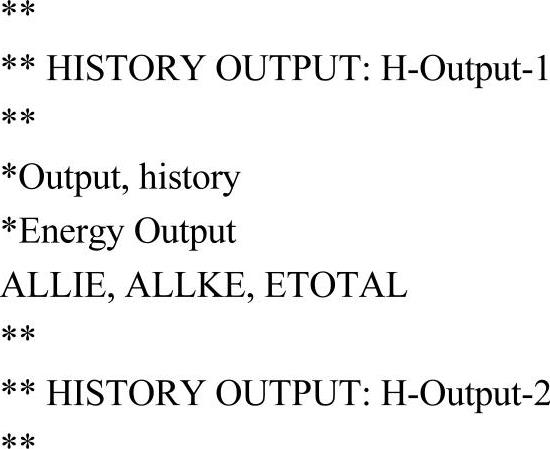

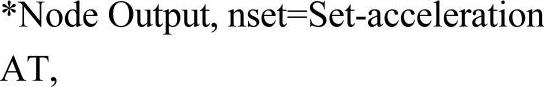

执行“输出(Output)→历程输出请求(History Output Requests)→管理器(Manager)”命令,弹出图14-42所示的“历程输出请求管理器”(History Output Requests Manager)对话框。

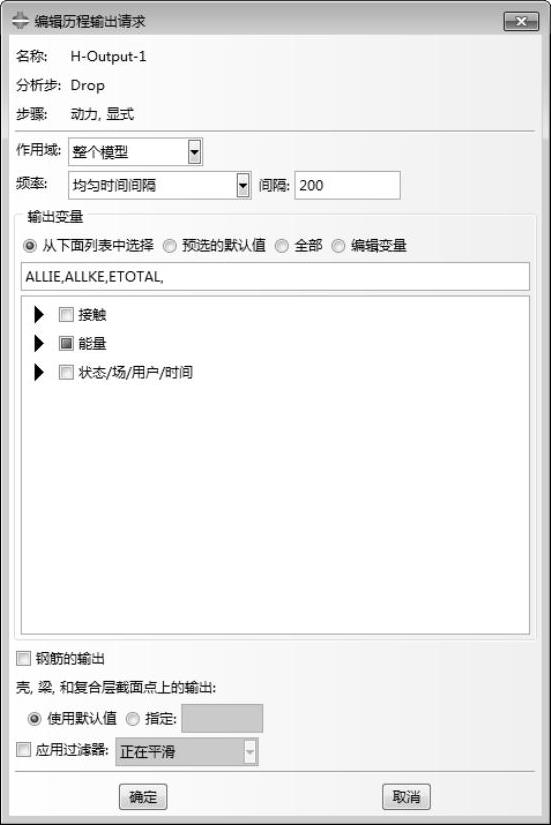

单击“编辑”按钮,进入“编辑历程输出请求”(Edit History Output Request)对话框,设置“作用域”为“整个模型”,“频率”为“均匀时间间隔”,“间隔”为“20”,“定时”为“近似时间的输出”,“输出变量”为“ALLIE,ALLKE,ETOTAL”,如图14-43所示。

再单击“创建”(Create)按钮,创建一个新的输出要求“H-Output-2”,单击“继续”按钮。

图14-42 “历程输出请求管理器”对话框

在“编辑历程输出请求”对话框中,“作用域”选择“集(Set):Set-acceleration”,“输出变量”为“AT”,单击“确定”按钮。

单击“历程输出请求管理器”的“关闭”按钮,退出对话框,完成分析结果数据输出的设定,如图14-44所示。

图14-43 “编辑历程输出请求”对话框

图14-44 加速度的输出请求设置

历程输出命令控制方法如下。

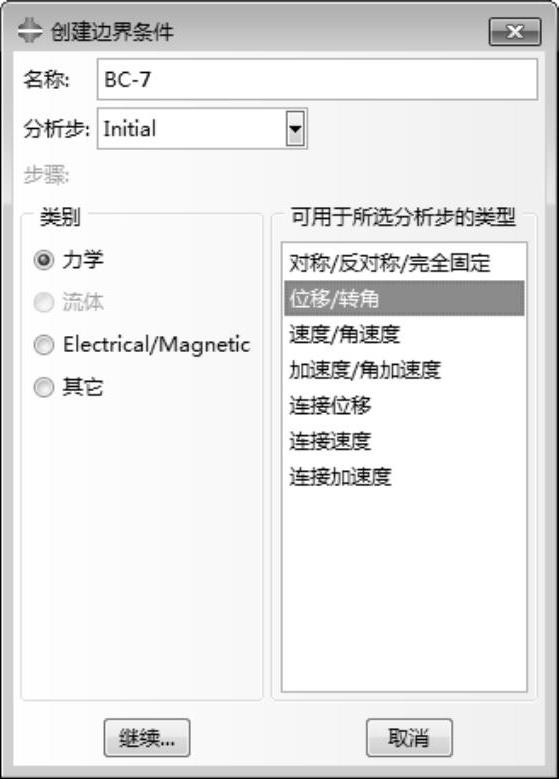

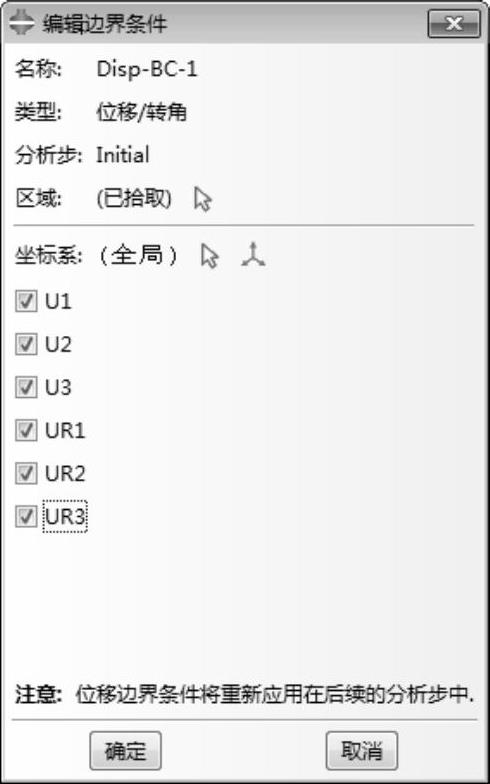

(11)进入“载荷”(Load)模块,执行“边界条件(BC)一创建(Create)”命令,或者单击工具箱中的“创建边界条件”,在弹出的图14-45所示的“创建边界条件”对话框中输入边界条件名称,“分析步”选择“Initial”,边界条件类型选择“位移/转角”,单击“继续”按钮。

选择实例Part-rigid-plane的参考点RP,单击信息提示区的“完成”按钮,在图14-46所示的“编辑边界条件”(Edit Boundary Condition)对话框中选中“Ul-UR3”复选框,单击“确定”按钮,约束实例Part-rigid-plane所有方向上的自由度。

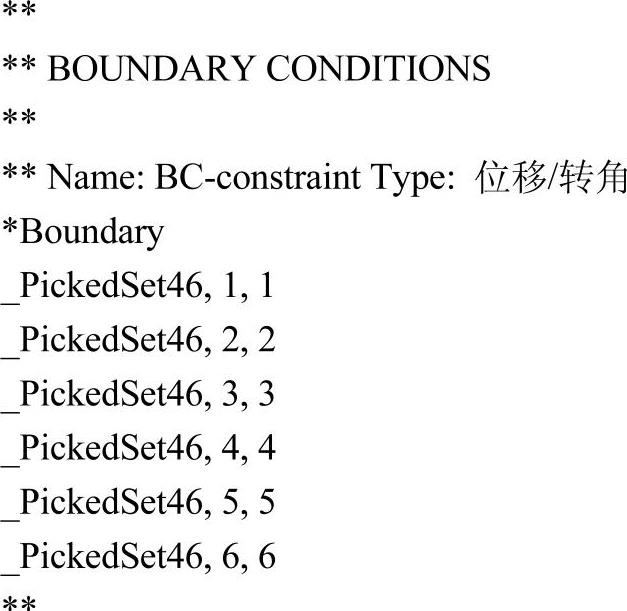

也可以将如下命令插入到STEP之前,即可作为Initial分析步的边界与载荷。

图14-45 “创建边界条件”对话框

图14-46 编辑边界条件

到这里完成了边界条件的定义,继续输入。

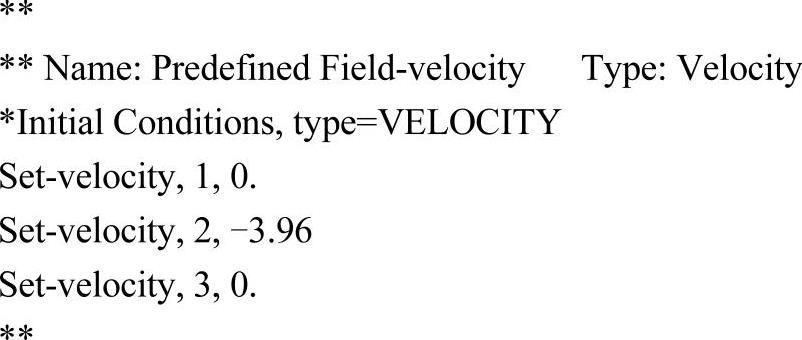

此时定义了预定义场,这样就给予模型以初速度。

到这里就完成了Initial分析步的边界条件定义,创建了一个相互作用。

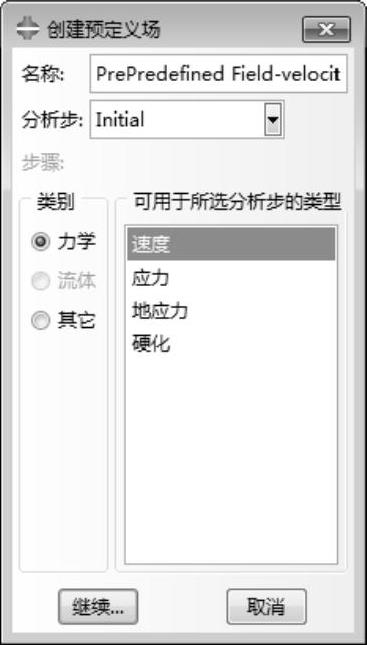

执行“预定义场(Predefined Field)→创建(Create)”命令,或者单击工具箱中的 “创建预定义场”(Create Predefined Field),在弹出的图14-47所示的“创建预定义场”对话框中输入名称“Predefined Field-velocity”。“分析步”(Step)选择初始步“Initial”,“类别”(Category)选择“力学”(Mechanical),“可用于所选分析步的类型”(Types for Selected Step)选择“速度”(Velocity),单击“继续”按钮。

“创建预定义场”(Create Predefined Field),在弹出的图14-47所示的“创建预定义场”对话框中输入名称“Predefined Field-velocity”。“分析步”(Step)选择初始步“Initial”,“类别”(Category)选择“力学”(Mechanical),“可用于所选分析步的类型”(Types for Selected Step)选择“速度”(Velocity),单击“继续”按钮。

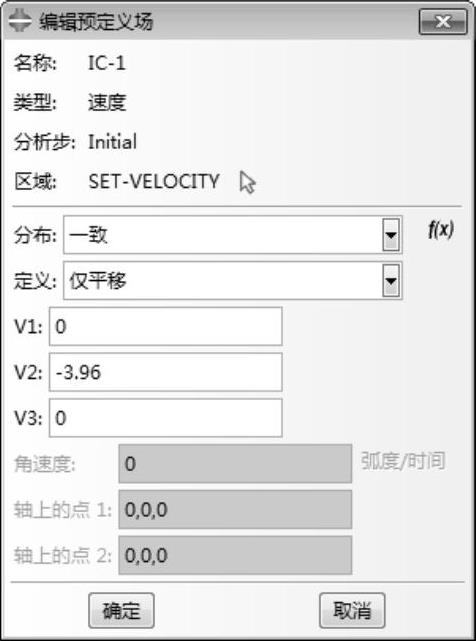

根据图形窗口底部信息提示区的选择区域类型(Choose type of region)选择“网格”(mesh)类型,之后单击底部信息提示区后面的“集”(Sets)按钮,弹出“区域选择”(Region Selection)对话框。

选择Set-velocity结点集合,单击“继续”按钮,进入“编辑预定义场”(Edit Predefined Field)对话框,如图14-48所示,选择“仅平移”(Translational only),输入V1为“0”,V2为“-3.96”,V3为“0”,单击“确定”按钮,完成实例手机模型速度场的定义。

图14-47 “创建预定义场”对话框

图14-48 “编辑预定义场”对话框

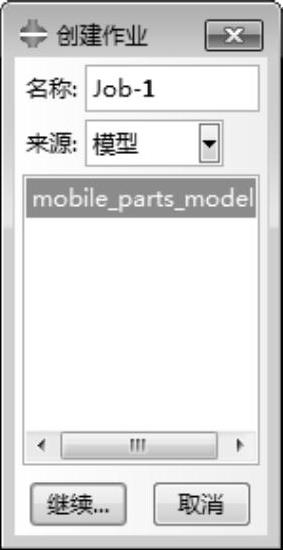

(12)进入作业模块。

单击 按钮,弹出图14-49所示的“创建作业”对话框,输入作业名称并选择“来源”为“模型”,单击“继续”,弹出图14-50所示的“编辑作业”对话框。

按钮,弹出图14-49所示的“创建作业”对话框,输入作业名称并选择“来源”为“模型”,单击“继续”,弹出图14-50所示的“编辑作业”对话框。

图14-49 “创建作业”对话框

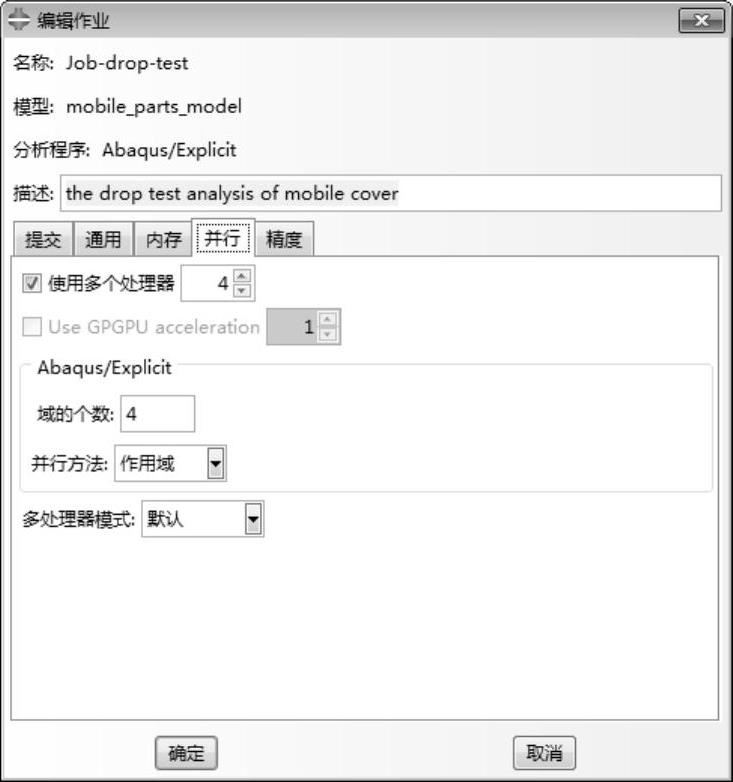

图14-50 “编辑作业”对话框

在图14-50所示的“编辑作业”对话框中的“并行”选项卡下,可以设置并行计算。使用者可以根据自己使用的计算平台的配置进行调整。

本例使用的是Intel Core i5-2450M 2.5GHz CPU,x64平台,内存为4GB。由于i5平台的超线程技术,双核心的CPU可以支持四个逻辑线程,因此本作业设置为使用4个处理器进行并行运算。

完成作业定义后,即可提交计算。

本例为读者提供完整INP文件,以供参考,请参阅光盘文件。

编辑完成INP文件即可提交计算。本例计算时间约半小时(Intel Core i5-2450M 2.5GHz CPU,x64平台,内存4GB),视不同平台而定。

(13)完成计算即可以进行后处理。进入“可视化”模块。

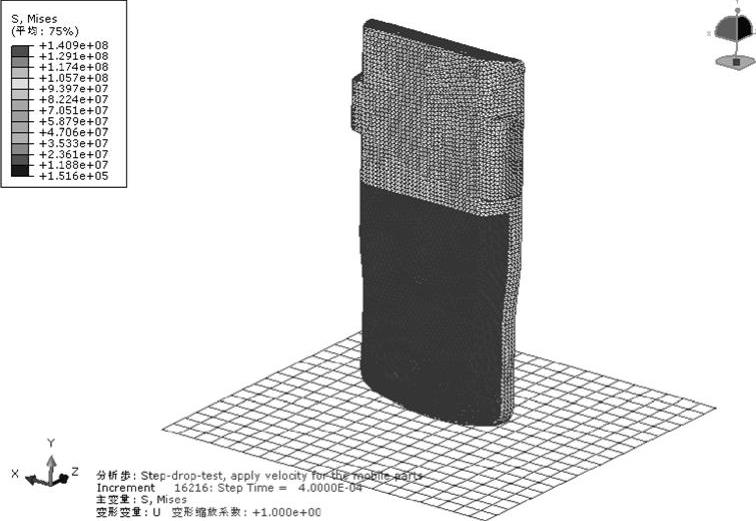

在视图区中显示最终的应力云图如图14-51所示。在图14-51中可以清楚地看到刚体与可变形体的不同。

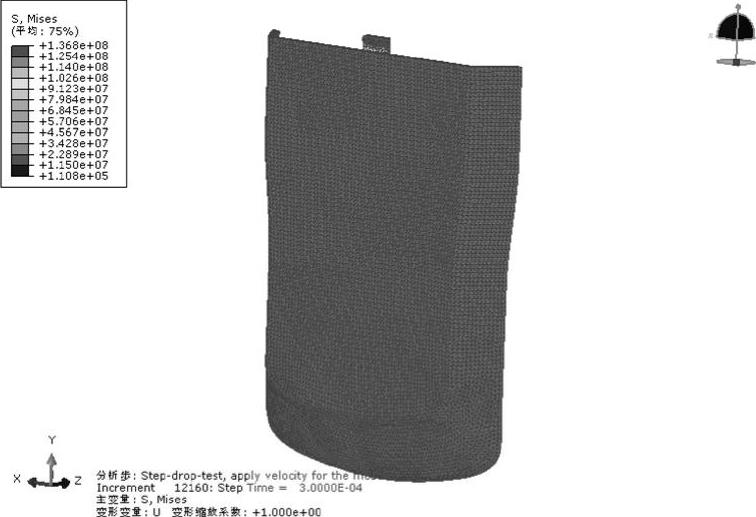

本例主要目标为研究后盖的变形是否在可控范围内,现将刚体部件隐藏,模型如图14-52所示。

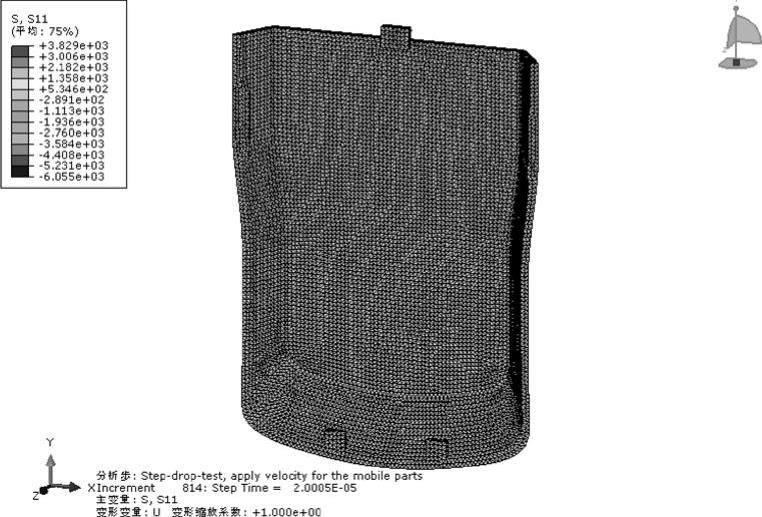

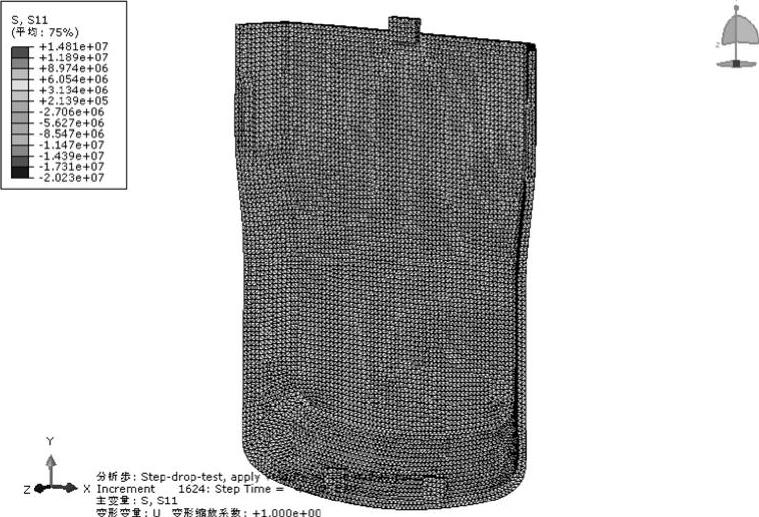

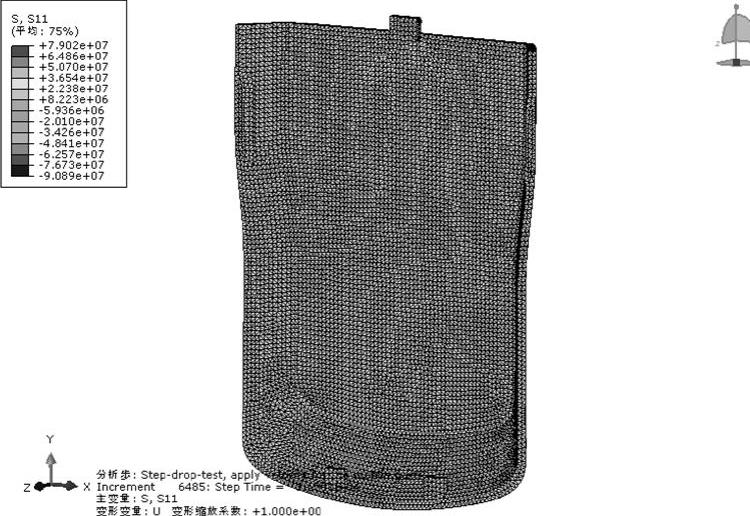

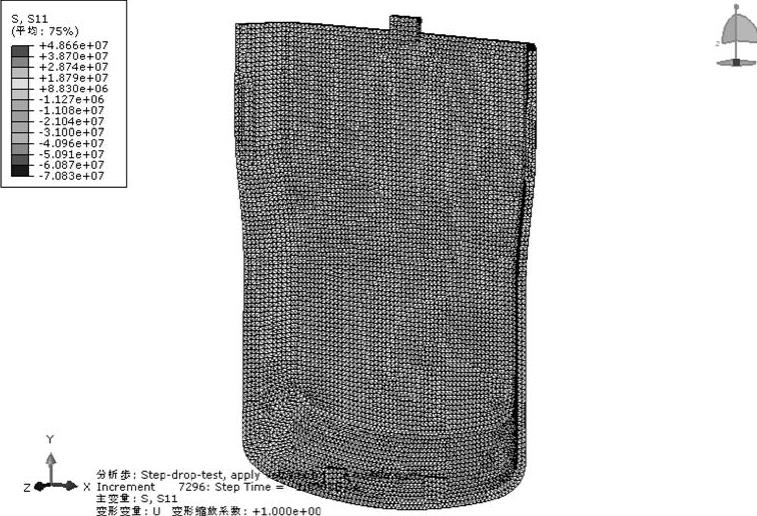

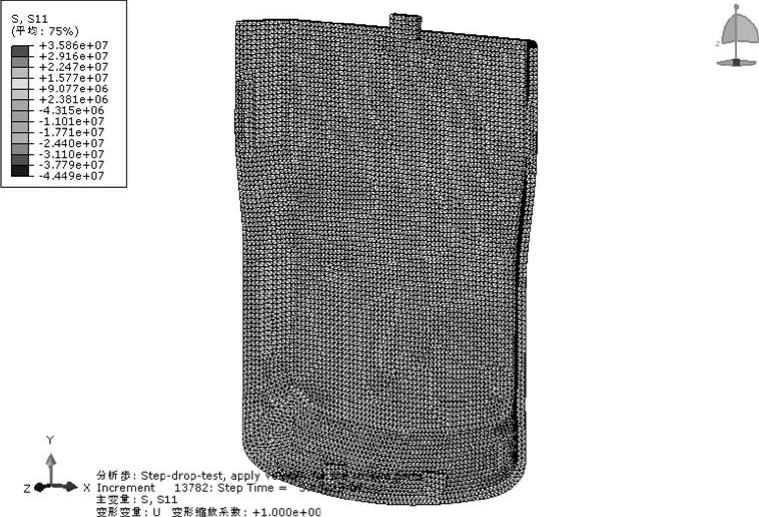

由于竖直方向发生碰撞,故首先关注2方向上应力的变化。图14-53所示为开始加速时的应力云图;图14-54所示的为STEP=2,TIME=4.0007E-5时竖直方向应力云图。

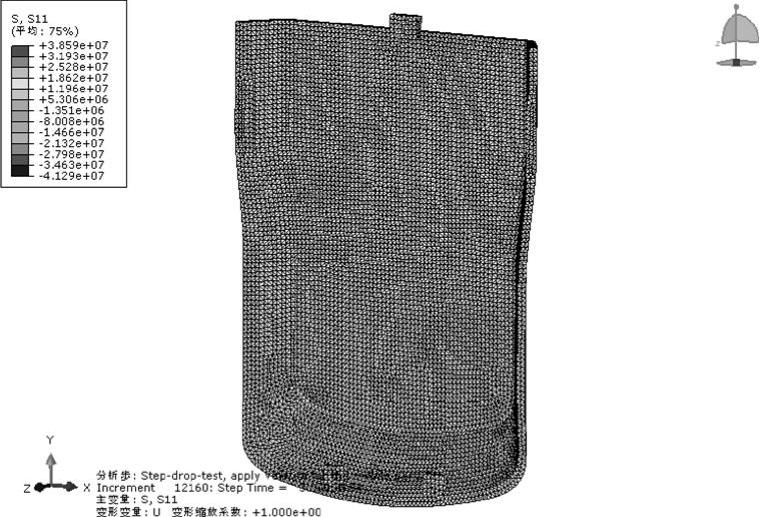

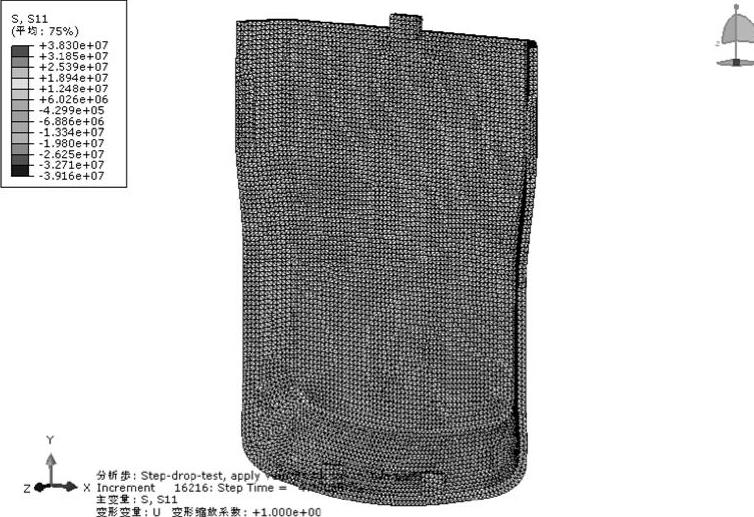

图14-55所示为STEP=8,TIME=1.6001E-4时应力云图;图14-56所示为STEP=9,TIME=1.8001E-4时竖直方向应力云图。

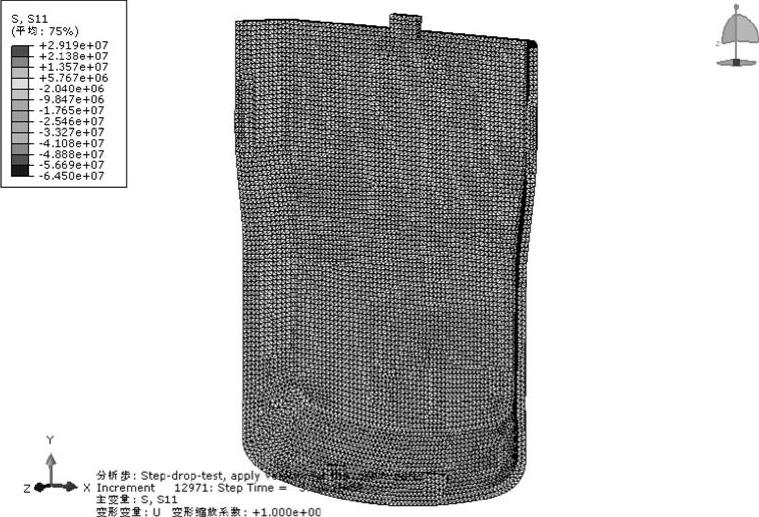

图14-57所示为STEP=15,TIME=3.0000E-4时应力云图;图14-58所示为STEP=16,TIME=3.2001E-4时竖直方向应力云图。

图14-59所示为STEP=18,TIME=3.6000E-4应力云图;图14-60所示为STEP=20,TIME=4.0000E-4时竖直方向应力云图。

图14-51 最终应力分布

图14-52 隐藏刚体

图14-53 2方向正应力,STEP=1

图14-54 2方向正应力,STEP=2

图14-55 2方向正应力,STEP=8

图14-56 2方向正应力,STEP=9

在可视化模块中也可以直观地看到变形。

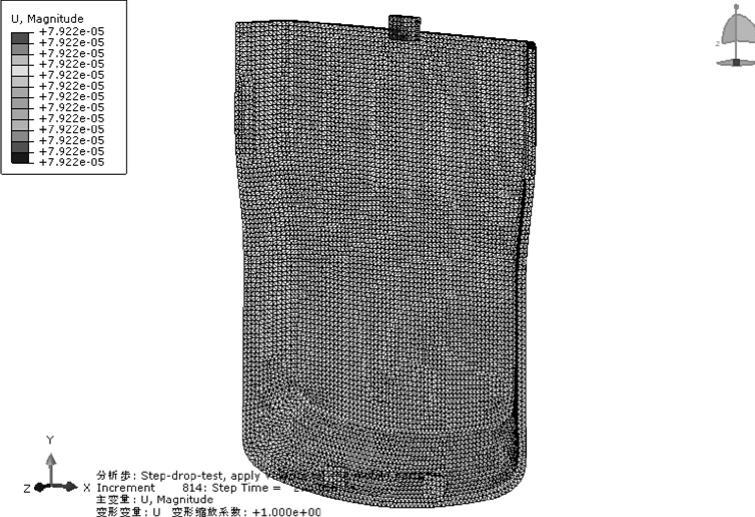

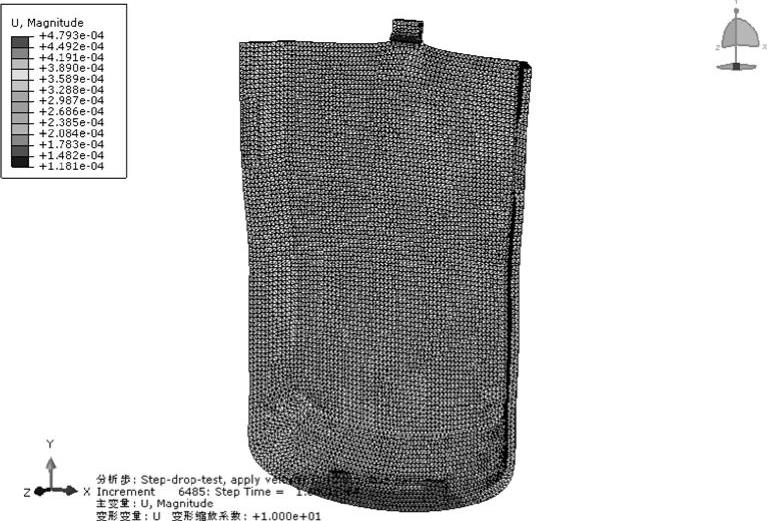

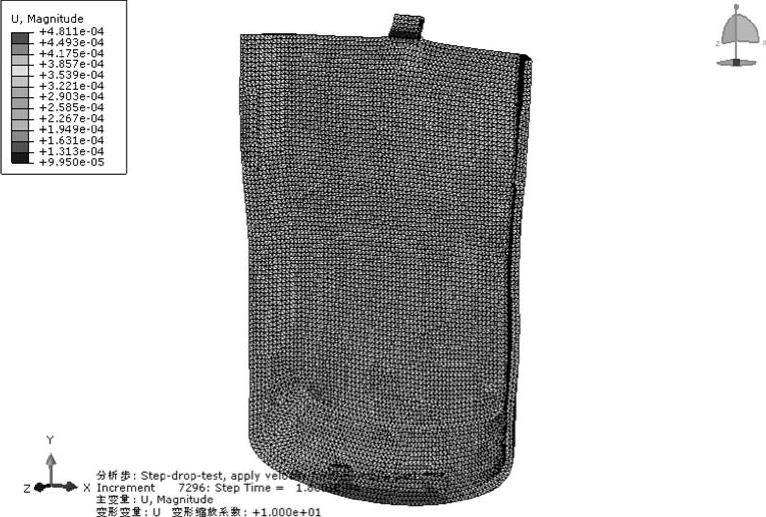

图14-61所示为开始加速时的变形云图;图14-62所示的为STEP=2,TIME=4.0007E-5时变形云图。

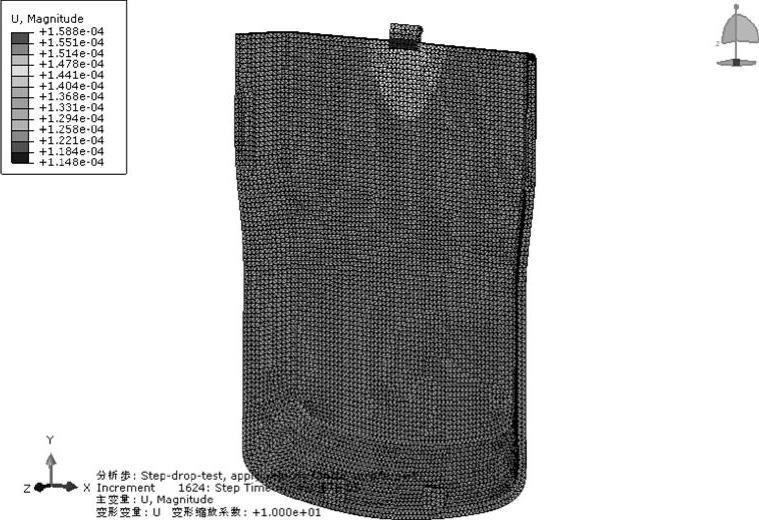

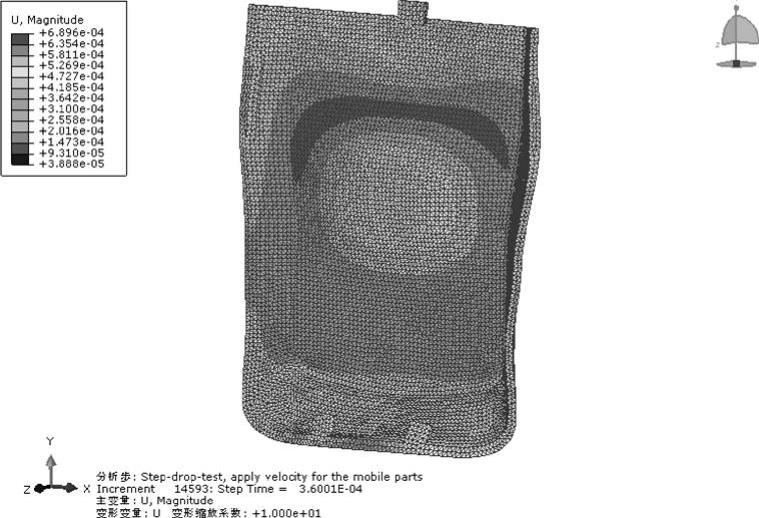

图14-63所示为STEP=8,TIME=1.6001E-4时变形云图;图14-64所示为STEP=9,TIME=1.8001E-4时变形云图。

图14-57 2方向正应力,STEP=15

图14-58 2方向正应力,STEP=16

图14-59 2方向正应力,STEP=18

图14-60 2方向正应力,STEP=20

图14-61 空间位移云图,STEP=1

图14-62 空间位移云图,STEP=2

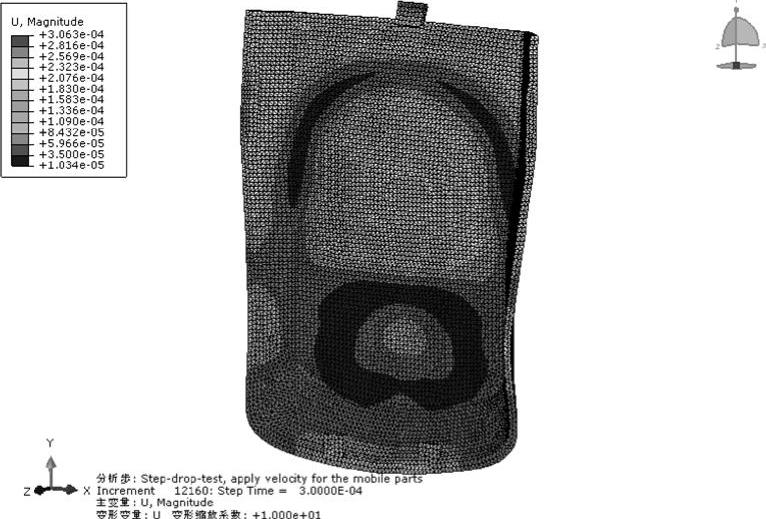

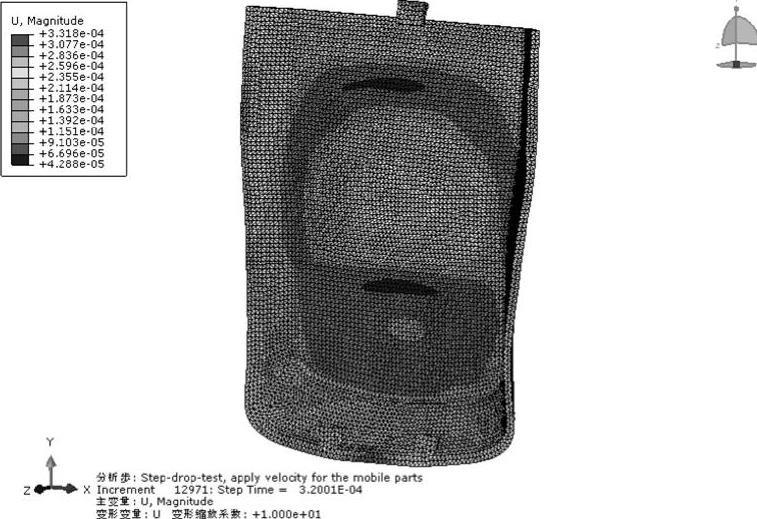

图14-65所示为STEP=15,TIME=3.0000E-4时变形云图;图14-66所示为STEP=16,TIME=3.2001E-4时变形云图。

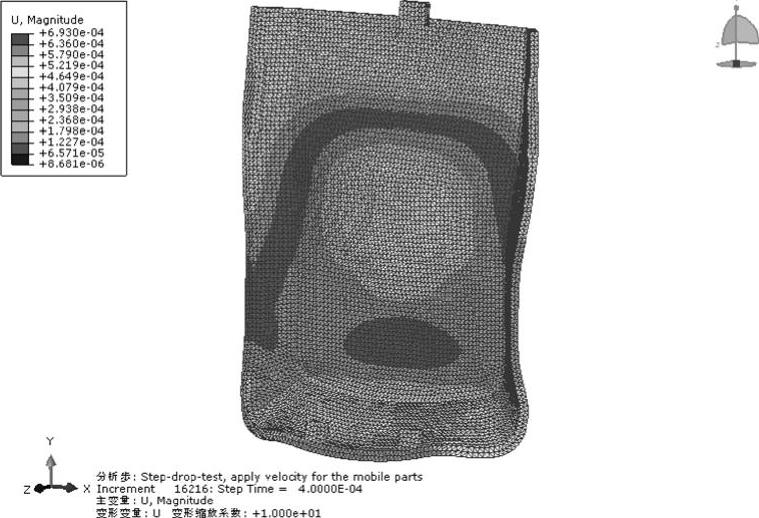

图14-67所示为STEP=18,TIME=3.6000E-4时变形云图;图14-68所示为STEP=20,TIME=4.0000E-4时变形云图。

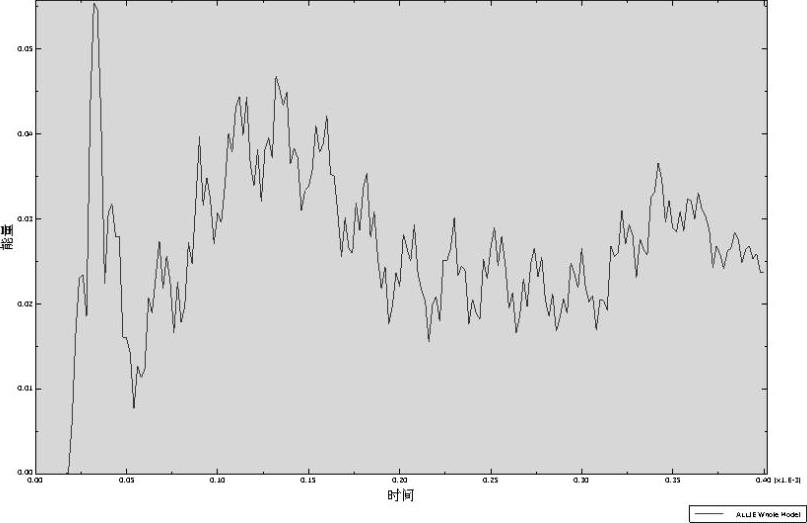

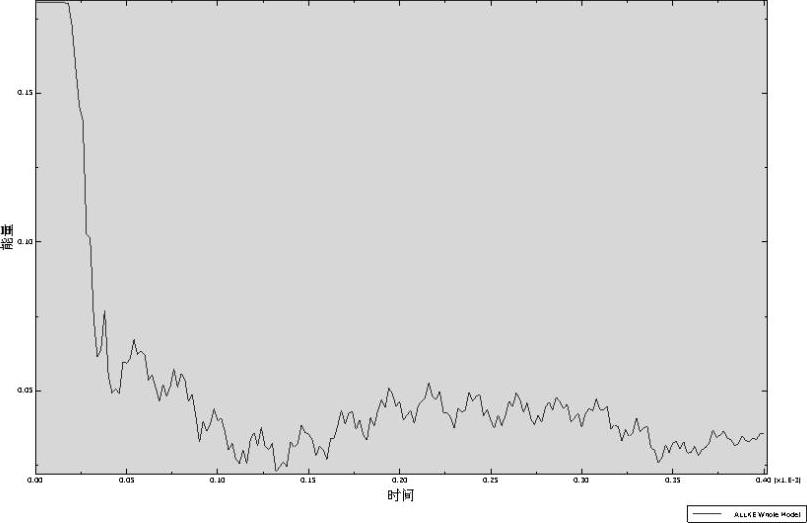

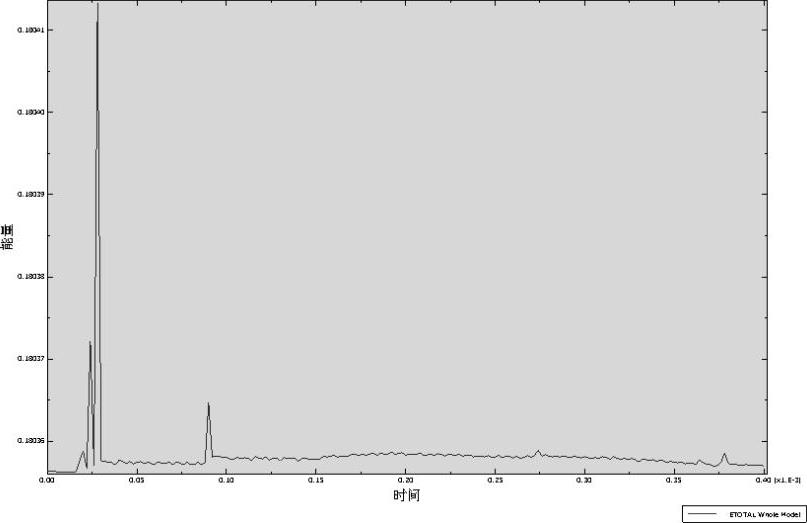

执行“结果(Result)→历程输出(History Output)”命令,弹出“历程输出”(History Output)对话框,在对话框中分别选中ALLIE、ALLKE以及ETOTAL,单击“绘制”(Plot)按钮,显示系统内能曲线如图14-69所示,系统的动能曲线如图14-70所示。

图14-63 空间位移云图,STEP=8

图14-64 空间位移云图,STEP=9

图14-65 空间位移云图,STEP=15

图14-66 空间位移云图,STEP=16

图14-67 空间位移云图,STEP=18

图14-68 空间位移云图,STEP=20

系统总能量曲线如图14-71所示。

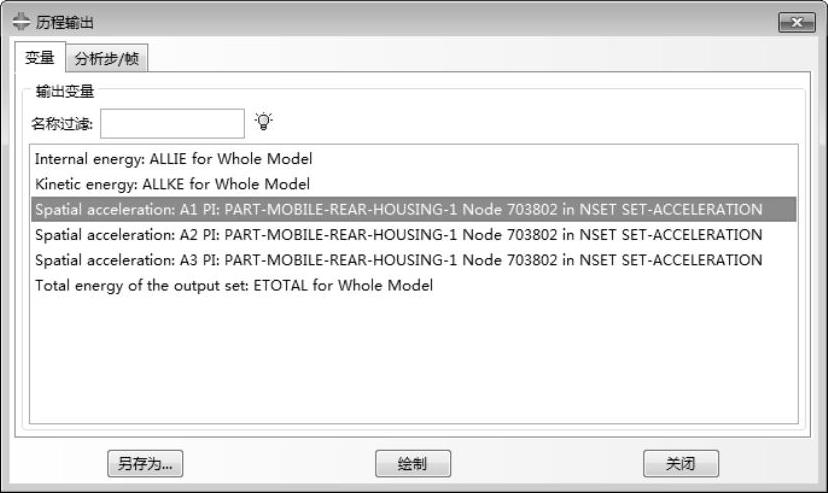

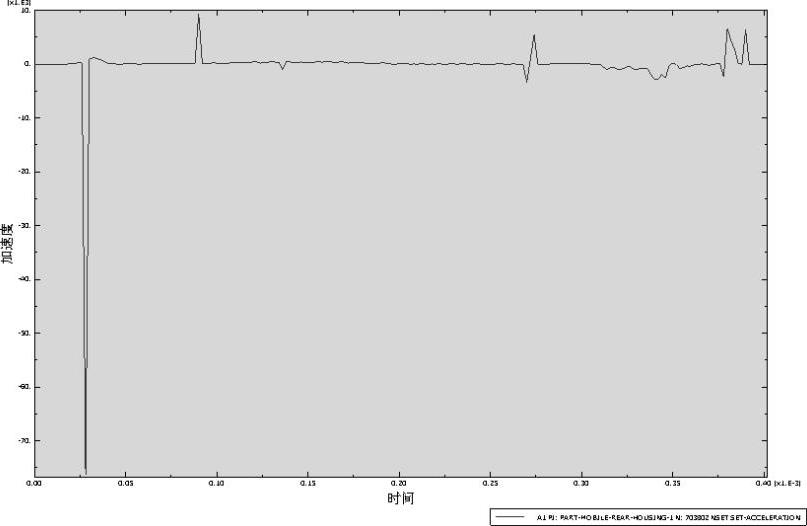

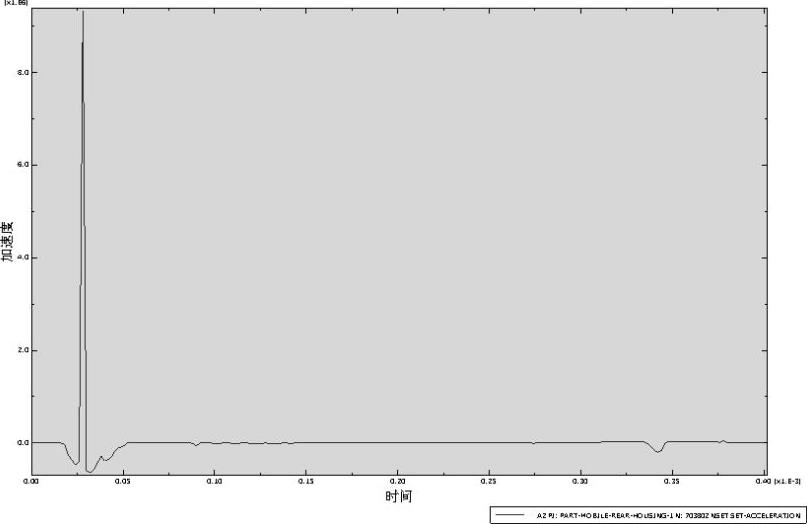

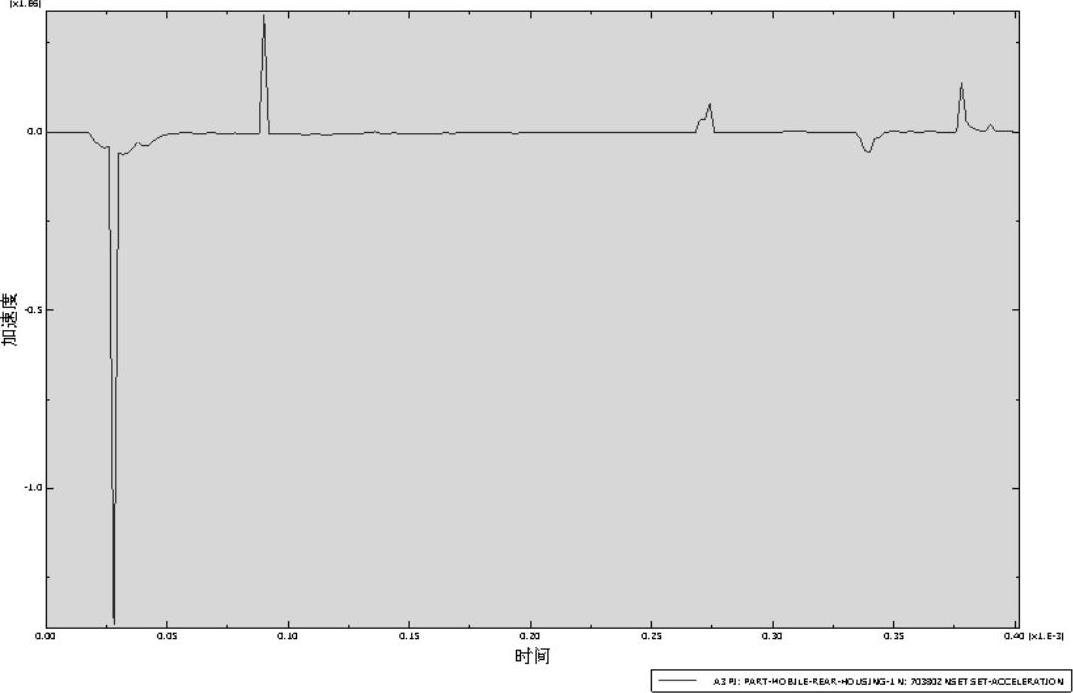

再次执行“结果(Result)→历程输出(History Output)”命令,弹出图14-72所示的“历程输出”对话框,在对话框中分别选中A1PI、A2PI、A3PI,单击“绘制”按钮,绘制方向1加速度曲线如图14-73所示;方向2加速度曲线如图14-74所示;方向3加速度曲线如图14-75所示。

由于本例所选取模型的特殊性(不完整的手机模型),又由于计算资源和时间成本的限制,而将手机后壳体约束成为刚体,因此本例所得的刚体冲击加速度不具有参考价值。

图14-69 内能曲线

图14-70 动能曲线

图14-71 总能量曲线

图14-72 历程输出对话框

图14-73 方向1加速度曲线

图14-74 方向2加速度曲线

这里将加速度曲线绘出有两方面目的。一方面,建议读者在做类似案例分析时,一定要在结果输出数据中设定该变量的输出,因为此变量可以作为模拟分析结果数据正确与否的参考;另一方面,这里将其提出是为了找出手机模型和刚性墙碰撞瞬间的时间点。

通过以上输出的系统能量图以及冲击加速度曲线图可以分析出手机模型和刚性墙瞬间碰撞的时间点大约在0.038×103s。

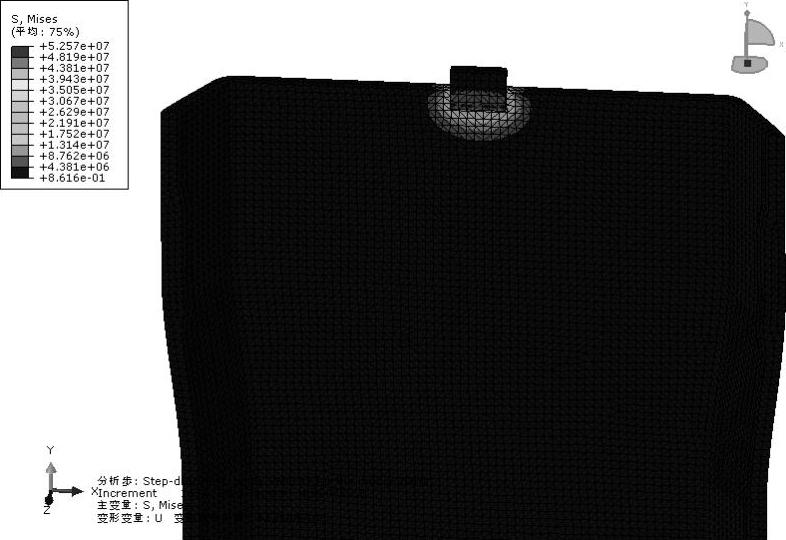

在弹出的对话框中选择“Step-drop-test”分析步,并在“Frame”对话框下选择第二个增长步(时间点大约是在0.04×103s)。

图14-75 方向3加速度曲线

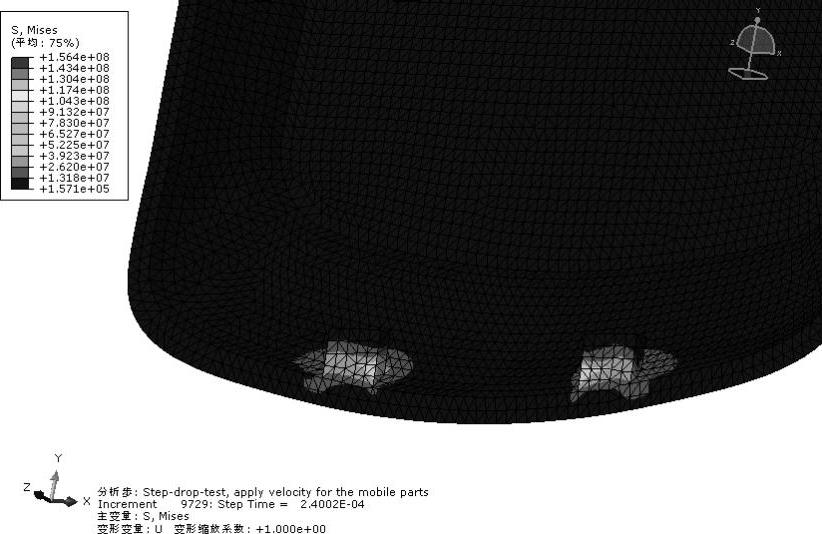

由于系统所取时间步长的原因,这里不能准确选取碰撞瞬间的时间点,单击“应用”(Apply)按钮,显示手机模型和刚性墙碰撞瞬间手机电池盖的Mises应力云图,如图14-76所示,发生水平滑移时应力云图如图14-77所示。

图14-76 碰撞瞬间应力云图

图14-77 滑移时应力云图

执行“动画(Animate)→时间历程(Time History)”命令,动画显示手机电池盖模型整个碰撞过程中Mises应力的变化云图,使用环境栏中的 工具,可以分步显示碰撞过程。

工具,可以分步显示碰撞过程。

也可以通过执行“结果(Result)→场输出(Field Output)”命令,在“场输出”对话框中选择“空间位移U变量”,单击“确定”按钮,通过动画显示碰撞过程中手机电池盖模型的位移变化情况。

本例分析的目的就是关注手机跌落过程中手机电池盖的设计强度是否符合要求,即手机电池盖的卡扣强度设计是否能保证在跌落过程中手机电池盖不开裂以及手机电池不脱落。

通过以上后处理结果输出的碰撞瞬间手机电池盖的Mises应力云图分析,手机电池盖的设计是符合设计要求的,从图14-76可以看出碰撞瞬间,手机电池盖所受最大应力为53.02MPa(<80MPa),发生区域是在手机电池盖的最上面卡扣处。

但是通过整个跌落过程动画的Mises应力的变化云图来看,在手机模型和刚性墙碰撞后,其在刚性墙上滑移了一段时间并弹起。由于惯性的作用,手机电池盖所受的应力继续增加,并且出现应力数据上下波动,在时间点大约2.4×103s时达到了最大应力值157.1MPa(>80MPa),这个应力数据已经超出了本例所设定的80MPa的应力屈服极限。

本例的结果数据存在一定的误差,主要是由于以下原因。

由于案例的关注重点是怎样运用ABAQUS软件进行跌落模拟分析,因此对分析模型采用了特殊的处理方法:手机后壳体约束为刚体。这在整个模型和刚性墙碰撞过程中,使得手机电池盖在与手机后壳体之间的接触区域没有缓冲,只有一方强制挤压另一方,导致手机电池盖局部接触应力过大。

本例在进行手机电池盖的材料模型定义时,并没有考虑手机电池盖塑胶材料的塑性硬化数据的定义,塑胶材料硬化数据在塑胶材料失效分析时是很重要的,出于简化操作与计算时间考虑未作定义。

在具体跌落分析案例中,结果变量的数据输出一定要考虑好,不要浪费计算资源和时间成本。特别对大型的分析项目,对每一个结果变量的输出都应该作出具体考量,输出的每一个结果变量数据都应该对计算模拟结果的精确性起到一定作用。

例如本例中能量变量数据的输出、冲击加速度变量数据的输出等都对后处理的结果数据具有重要的参考价值。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。