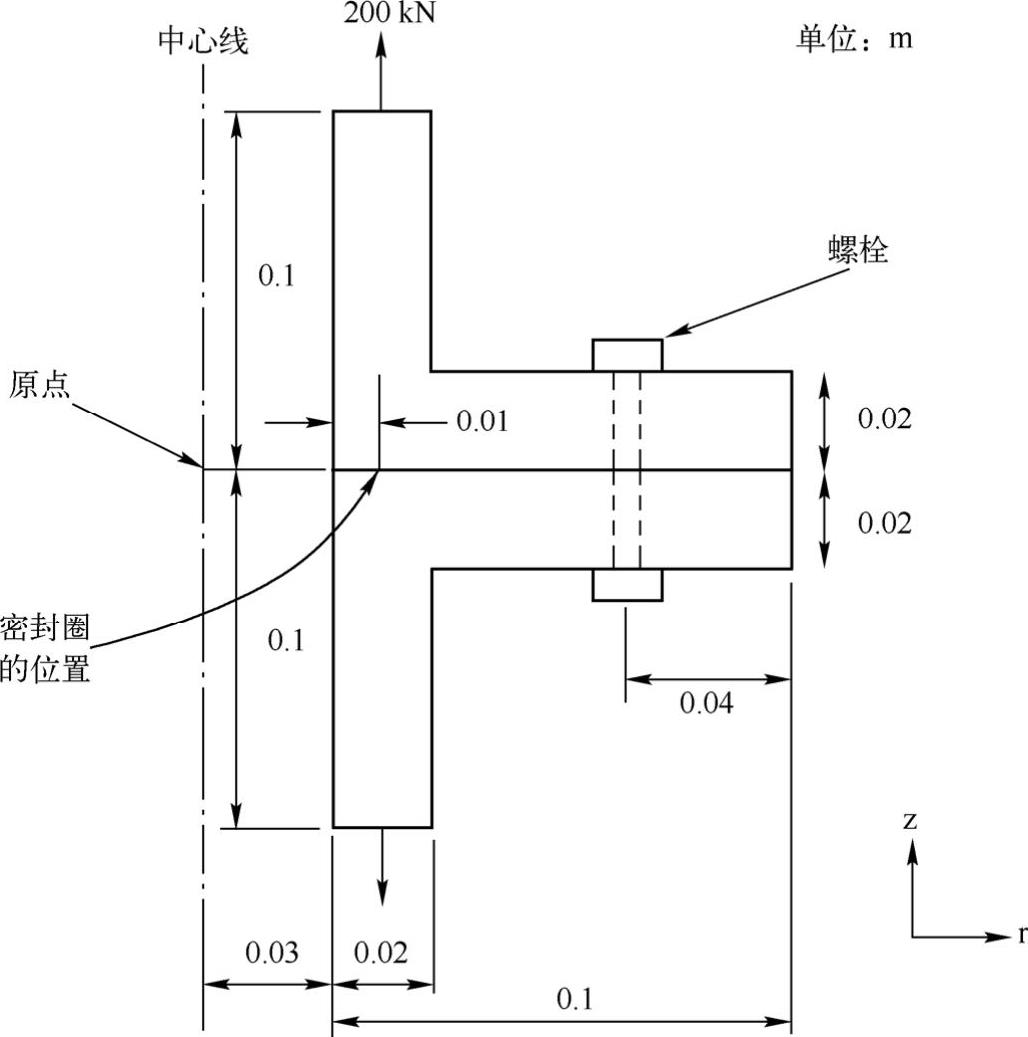

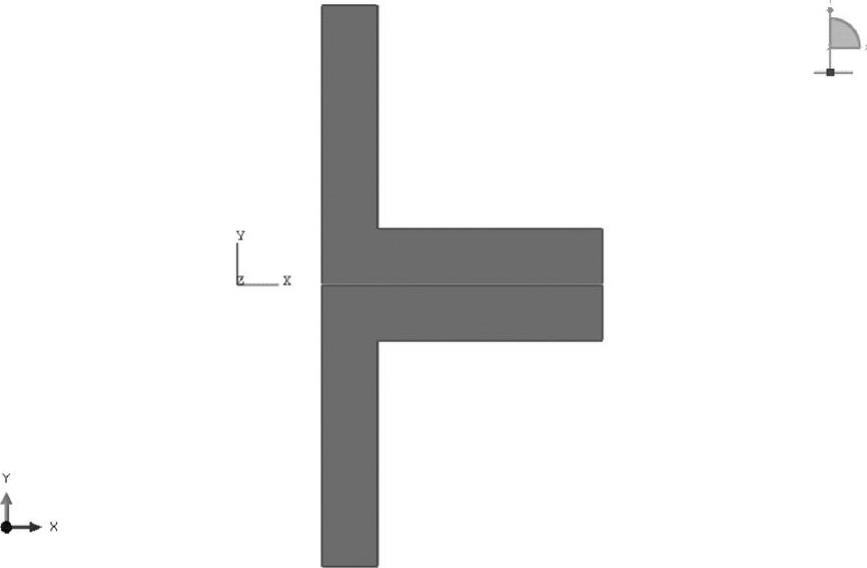

如图13-12所示为法兰盘接头的几何尺寸。上部法兰盘的材料为钢,下部法兰盘的材料为铝。接头承受了200kN的轴向载荷。密封圈用于接头的密封。在初步设计中,将密封圈放置在距法兰盘内边0.01m处。

要求确定法兰盘在密封位置分开的距离,以便选择合适的密封尺寸。类似地,也用计算模型来确定合适的法兰盘整体尺寸。

(1)启动ABAQUS/CAE,创建一个模型数据库,进入“部件”模块。如采用命令操作,则一开始就要定义好ABAQUS的信息打印状态,如下所示。

图13-12 模型几何尺寸

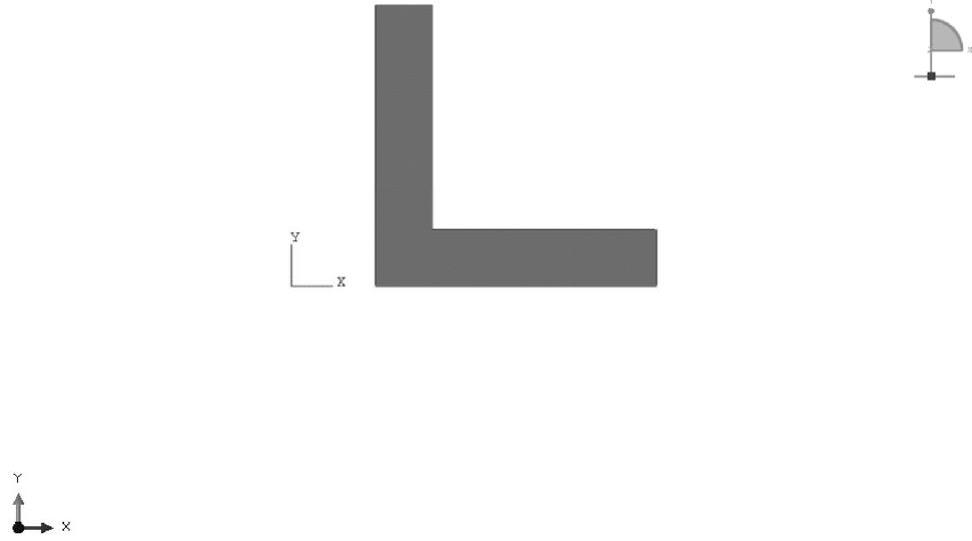

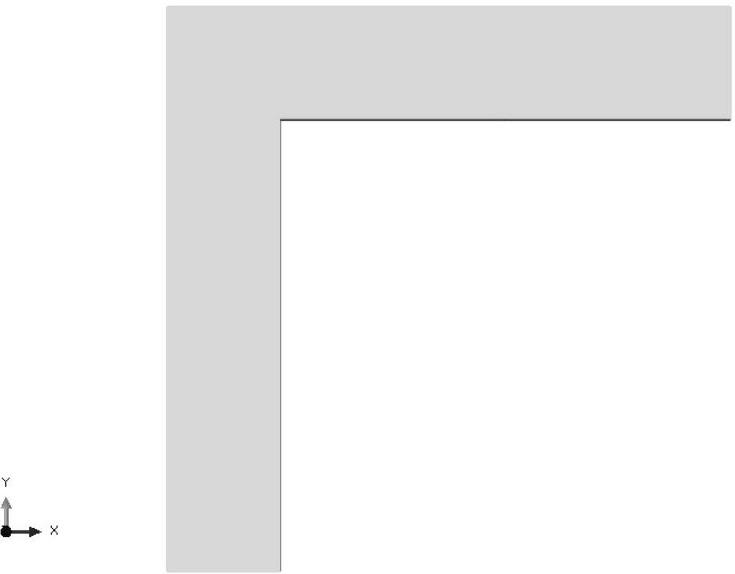

(2)单击 按钮,在弹出的“创建部件”对话框中按图13-13进行设置,选择“二维平面”,单击“继续”,在草图中绘制如图13-14所示的草图。

按钮,在弹出的“创建部件”对话框中按图13-13进行设置,选择“二维平面”,单击“继续”,在草图中绘制如图13-14所示的草图。

图13-13 “创建部件”对话框

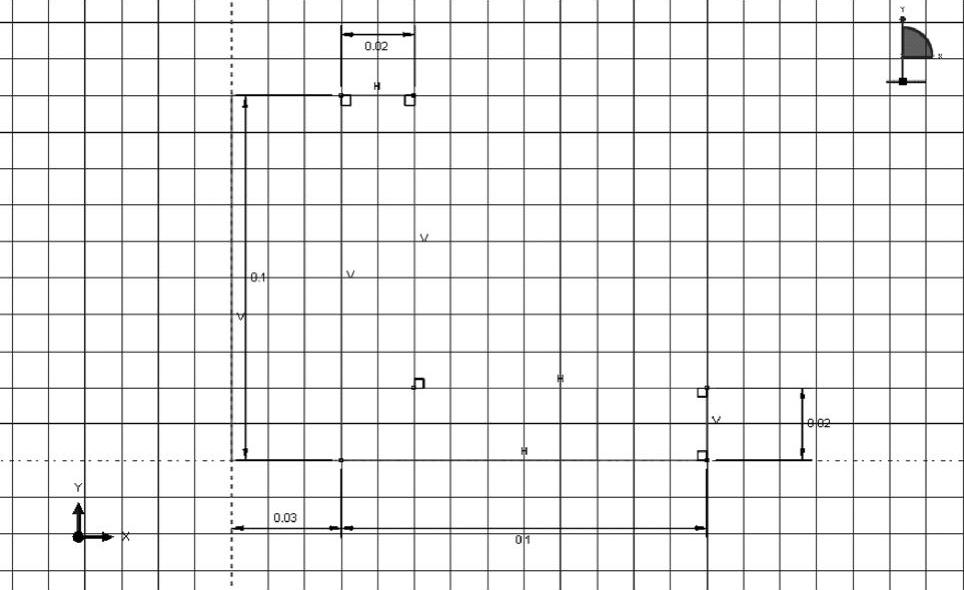

图13-14 草图

单击中键完成,生成如图13-15所示的壳。

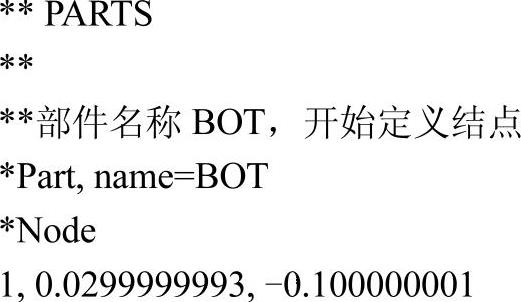

(3)单击 按钮,在弹出的“创建部件”对话框中按图13-16进行设置,选择“二维平面”,单击“继续”,在草图中绘制如图13-17所示的草图。

按钮,在弹出的“创建部件”对话框中按图13-16进行设置,选择“二维平面”,单击“继续”,在草图中绘制如图13-17所示的草图。

单击中键完成,生成如图13-18所示的壳。

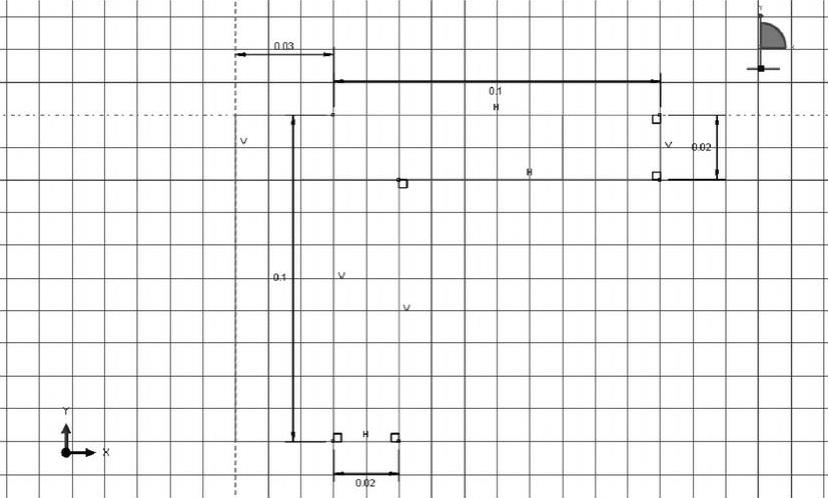

(4)熟练的用户可以在INP文件中直接采用命令创建这种简单的图形。

图13-15 TOP部件

图13-16 “创建部件”对话框

图13-17 草图

图13-18 BOT部件

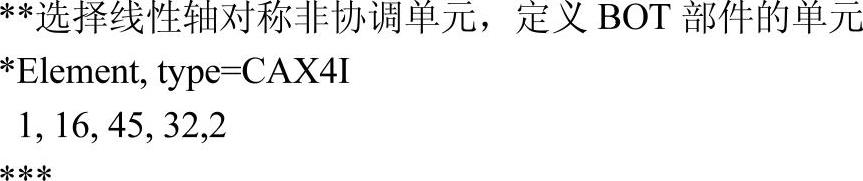

采用这种格式直接输入所有坐标即可。然后再将这些结点连接成单元,采用如下格式。

定义好单元号与相应结点号。然后使用如下命令填充内部单元。

(5)类似地,TOP部件的结点定义如下。

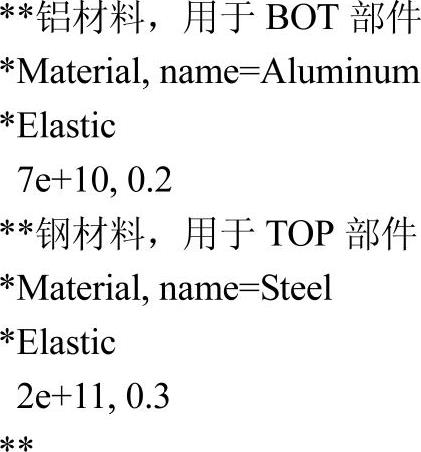

(6)进入“属性”模块。由于两个法兰的材料不同,需要定义两个属性,每个法兰用不同的线弹性材料属性。上部法兰材料为钢(E=200×109Pa,ν=3,按图13-19进行设置),下部法兰材料为铝(E=70×109Pa,ν=0.2,按图13-20进行设置),创建材料并分别命名为Steel和Aluminum。

这种材料使用命令定义十分简单,直接输入命令与相应的参数就可以完成。

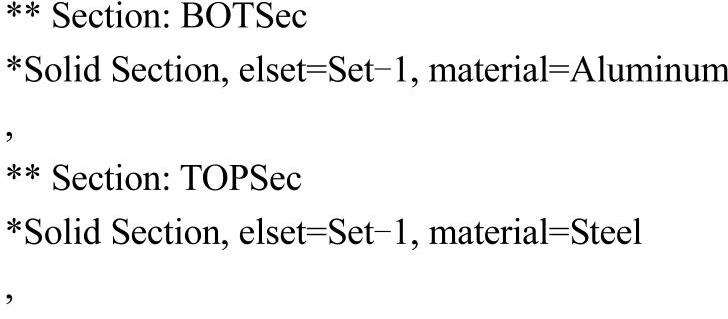

(7)接下来创建两个均匀的实体截面定义:一个命名为TOPSec,用钢的材料性质;另一个命名为BOTSec,用铝的材料性质。将对应的截面定义赋给每个部件。

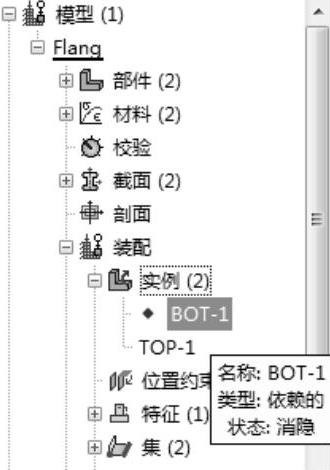

(8)采用以上命令在“部件”模块中也可以定义,先声明后定义相应的材料与截面。 此时模型树如图13-21所示

图13-19 Steel材料定义

图13-20 Aluminum材料定义

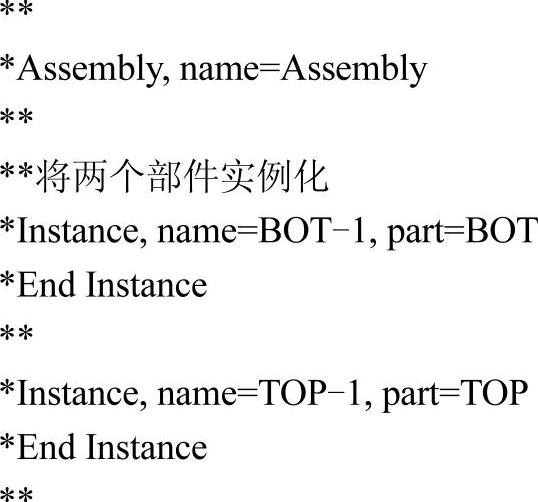

(9)进入“装配”,单击 ,弹出“创建实例”对话框按图13-22进行设置,将两个部件实例化如图13-23所示。

,弹出“创建实例”对话框按图13-22进行设置,将两个部件实例化如图13-23所示。

图13-21 定义完成属性的模型树

图13-22 “创建实例”对话框

图13-23 部件实例化

使用命令也可以将部件直接实例化,默认位置即可。

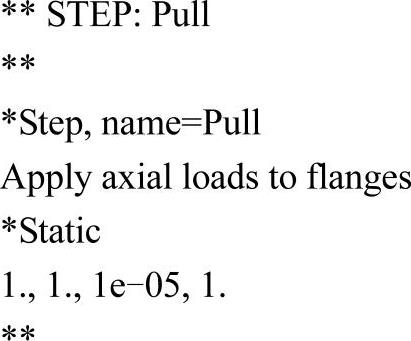

(10)进入“分析步”模块,定义一个静态常规分析步,命名为“Pull”。在这个分析步的描述项输入“Apply axial loads to flanges”。

由于法兰盘的位移和应变很小,在模型中不考虑几何非线性。通常在接触分析时第一个增量步的大小为这个分析步总时间的10%。而在这个分析中ABAQUS只需几个迭代就可以确定正确的接触状态。

对于这个分析用100%的载荷来做是非常容易的,没有必要用10%的载荷,这样在初始的增量步使用1.0可以减少计算开销。对输出文件(.odb)可用默认值,这样可以在“可视化”模块中绘制应力和接触压力的等值线。

另外要输出分析开始时刻和每一个严重不连续迭代时刻的从面上点的接触状态。这个信息被写入到了信息文件(.msg);该信息对检查计算开始时定义的接触面状态正确与否和确定分析过程中出现的问题特别重要。

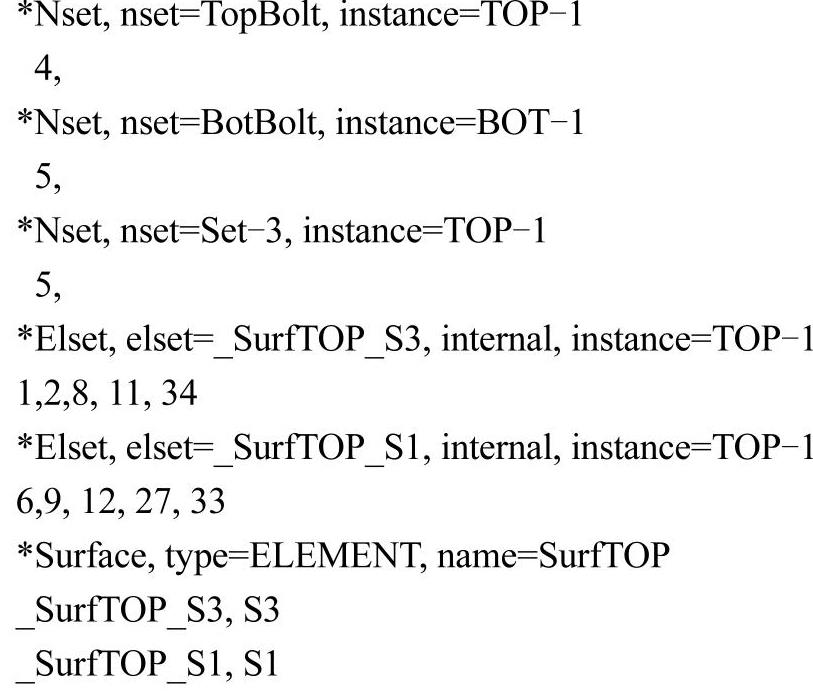

(11)进入“相互作用”模块。首先定义法兰的接触面。在法兰间可能接触的相应区域对每个部件的副本需要分别定义接触面。

由于部件的接触区域重合,在定义一个部件上的接触面时,需要先设置隐藏另一个部件的显示。

在模型树中选择实例中的BOT如图13-24所示,单击右键,在菜单中选择将其隐藏,得到如图13-25所示的上半部分。

(12)在主菜单条上选择“工具(Tools)→表面(Surface)→创建(Create)”打开“创建表面”对话框如图13-26所示。

将面命名为“SurfTOP”,接受默认选项。选择上部法兰的底部区域作为接触面,单击中键。

隐藏上部法兰的显示,恢复下部法兰的显示。同上述过程一样定义下部法兰的顶面为接触面,并命名为“SurfBOT”,在“表面管理器”对话框中可以看到创建的两个表面,如图13-27所示。

图13-24 隐藏BOT部件

图13-25 隐藏下半部分

图13-26 “创建表面”对话框

图13-27 “表面管理器”对话框

相比而言,这种定义在命令中更为直接。

在完成接触面的定义后,恢复所有部件的显示。

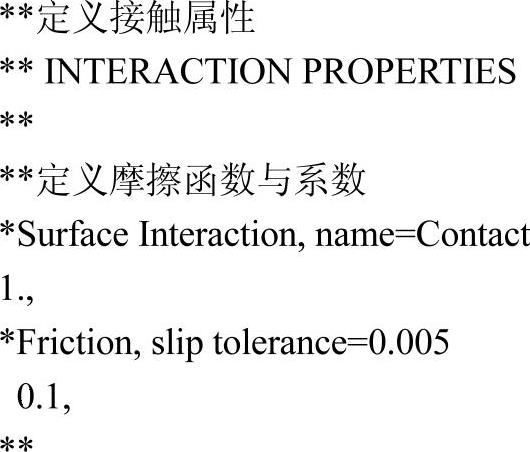

(13)单击 按钮,弹出图13-28所示的“创建相互作用属性”对话框,创建一个“接触”相互作用属性。

按钮,弹出图13-28所示的“创建相互作用属性”对话框,创建一个“接触”相互作用属性。

单击“继续”,弹出图13-29所示的“编辑接触属性”对话框,选择“力学”下的“切向行为”,定义“摩擦公式”为“罚”,“摩擦系数”为“0.1”,单击“确定”完成。

图13-28 “创建相互作用属性”对话框

图13-29 “编辑接触属性”

或者采用命令方式进行定义。

(14)单击 按钮,弹出图13-30所示的“创建相互作用”对话框,输入相互作用名称,选择“表面与表面接触(Standard)”,单击“继续”。

按钮,弹出图13-30所示的“创建相互作用”对话框,输入相互作用名称,选择“表面与表面接触(Standard)”,单击“继续”。

(15)弹出图13-31所示的“编辑相互作用”对话框,选择上一步创建的SurfTOP为主表面,SurfBOT为从表面,单击中键。按图进行设置。

鼠标单击选择通常不如命令直接定义更为准确。

图13-30 “创建相互作用”对话框

图13-31 “编辑相互作用”对话框

选择上一步创建的相互作用属性,单击“确定”完成。

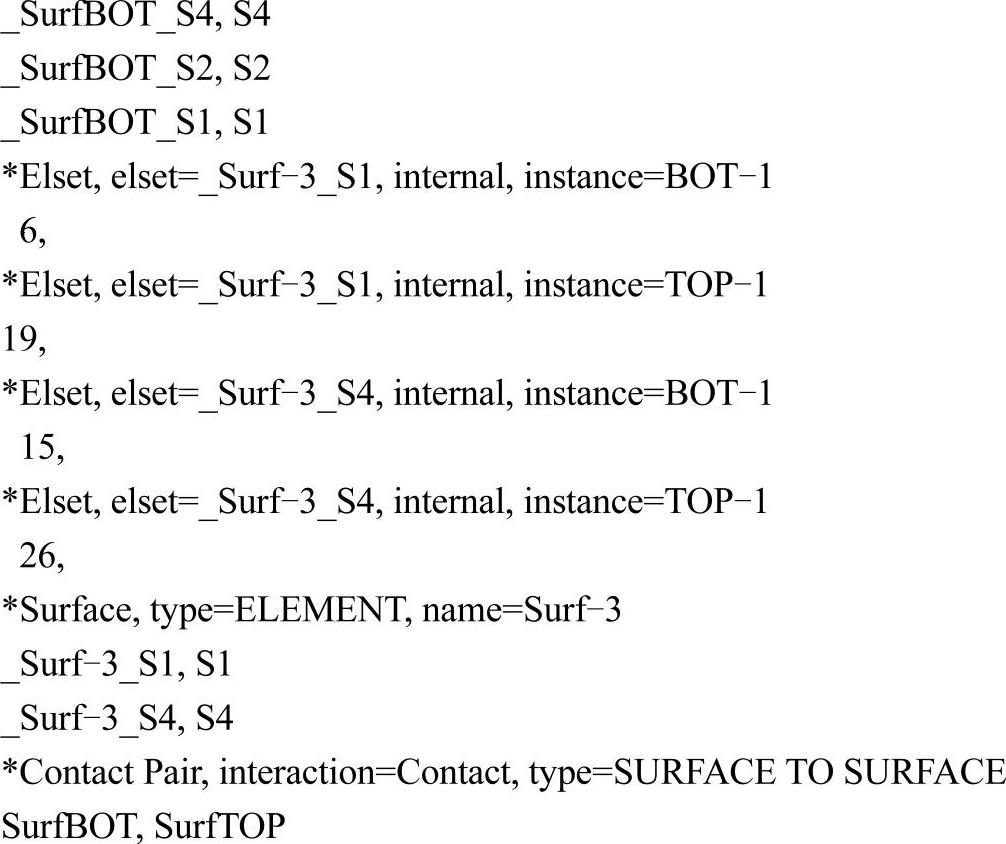

(16)连接法兰螺栓的影响需要考虑,最简单的方法是在上部法兰的螺栓中心线处布置一个点,与下部法兰对应点用约束方程联系起来。

另外一个方法是用TIE MPC将对应的点约束起来。该方法请参阅ABAQUS用户手册的相关章节。

定义约束方程有两步:为了在螺栓的中心线部位引入点,首先需要对两个法兰进行分区;然后将这些位置定义为几何集。在布置新的点时必须非常小心。例如不能在两个相接触的面上设置点。为了避免模型的过约束,约束不可布置在从面上。

(17)回到“部件”模块,使用b,按钮将图13-32与图13-33所示的线在中点位置拆分。

图13-32 BOT部件的拆分对象

图13-33 TOP部件的拆分对象

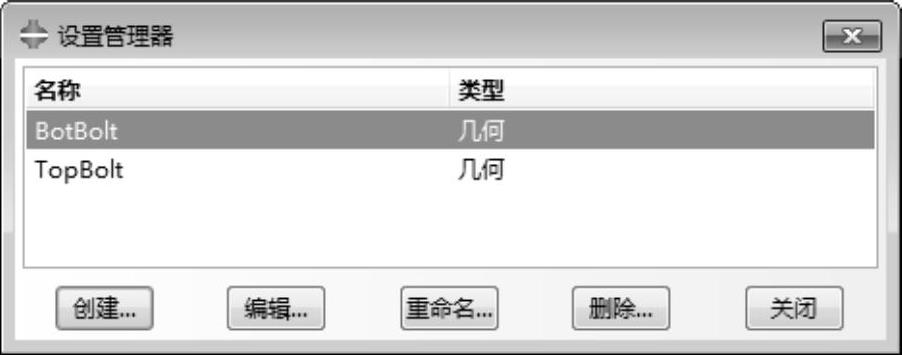

(18)接着将各法兰上的点分别定义成几何集,命名为“TopBolt”和“BotBolt”,如图13-34所示。这些几何集将用于约束方程的定义。

图13-34 “设置管理器”对话框

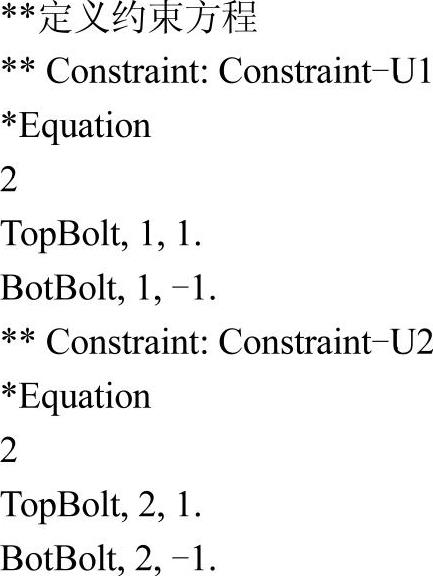

该模型需要两个线性约束方程:在螺栓中心线上沿法兰的径向和轴向的位移(轴对称模型的自由度为1和2)各需一个。TopBolt和BotBolt集的径向约束用来保证自由度1的位移相同,而轴向约束保证两个集在自由度2方向位移相同,方程如下:

(19)单击 按钮,弹出图13-35所示的“创建约束”对话框,选择“方程”,单击“继续”。弹出“编辑约束”对话框,定义约束方程如图13-36所示。

按钮,弹出图13-35所示的“创建约束”对话框,选择“方程”,单击“继续”。弹出“编辑约束”对话框,定义约束方程如图13-36所示。

单击“确定”,完成方向1的约束。

(20)单击 按钮,弹出图13-37所示的“创建约束”对话框,选择“方程”,单击“继续”。弹出“编辑约束”对话框,定义约束方程如图13-38所示。

按钮,弹出图13-37所示的“创建约束”对话框,选择“方程”,单击“继续”。弹出“编辑约束”对话框,定义约束方程如图13-38所示。

单击“确定”,完成方向2的约束。

在命令中定义约束方程比直接操作简单得多。(https://www.xing528.com)

图13-35 “创建约束”对话框

图13-36 “编辑约束”对话框

图13-37 “创建约束”对话框

图13-38 “编辑约束”对话框

此外,用三维网格可得到更真实的法兰盘模型。利用模型的轴对称性,可以只用法兰的部分来建模。螺栓加载选项同样可以利用对称性。

(21)进入“载荷”模块。

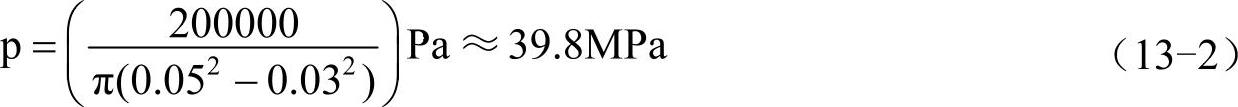

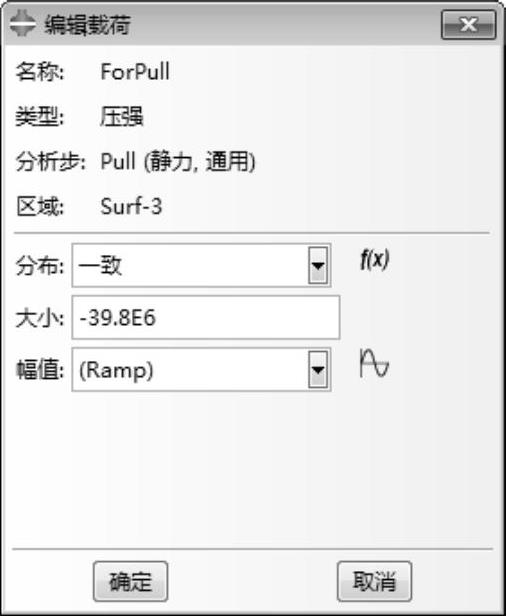

在每个法兰的端部施加200kN的轴向载荷。在该模型中用分布载荷。分布压力的大小为:

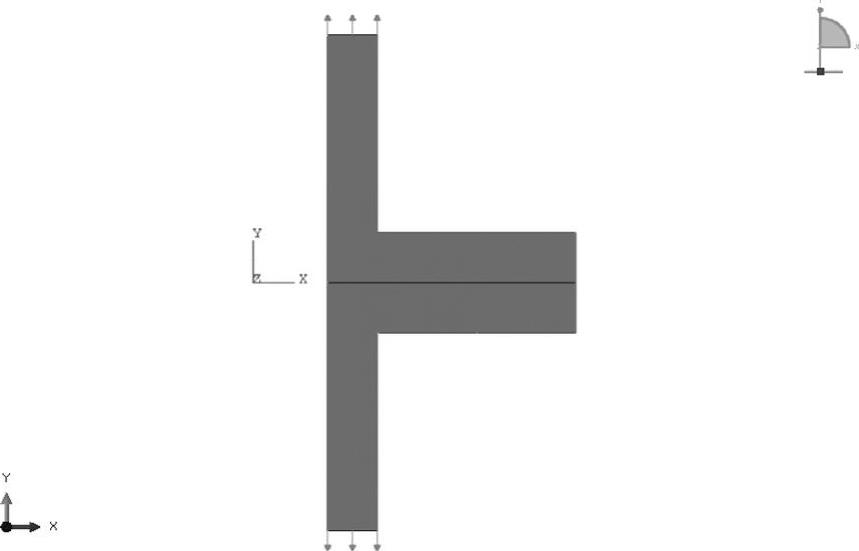

单击 按钮,弹出图13-39所示的“创建载荷”对话框,输入载荷的名称,选择“Pull”分析步,定义“类别”为“力学”、“可用于所选分析步的类型”为“压强”,单击“继续”,在视图中拾取图13-40所示的两端。

按钮,弹出图13-39所示的“创建载荷”对话框,输入载荷的名称,选择“Pull”分析步,定义“类别”为“力学”、“可用于所选分析步的类型”为“压强”,单击“继续”,在视图中拾取图13-40所示的两端。

图13-39 “创建载荷”对话框

图13-40 施加载荷的位置

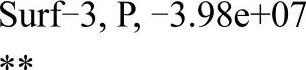

单击中键,弹出图13-41所示的“编辑载荷”对话框,输入大小为“-39.8E6”,单击“确定”完成载荷的添加,如图13-42所示。

图13-41 “编辑载荷”对话框

图13-42 加载

可以输入如下命令进行定义。

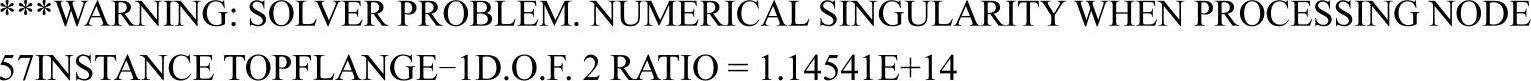

(22)此时,读者会有疑问:在这个分析过程中似乎不需要边界条件。施加在每个法兰上的力大小相等方向相反,因而载荷能自平衡。然而在没有约束条件情况下,计算机的精度误差在模型上会产生很小的不平衡力,在该例中,如果该模型分析过程中没有边界条件,微小的不平衡力足以引起模型产生无限的刚体运动。

这样的刚体运动在数学上称为数值奇异性。在分析过程中当ABAQUS检测到数值奇异性时,它会在信息文件中输出求解问题信息。这类信息格式如下:

在信息中输出的结点号,说明包含该结点那部分网格没有被约束。自由度给出了刚体运动发生的方向。

一般而言有数值奇异性的分析结果是不可接受的。为了在一个静态分析过程中避免数值奇异性,必须施加足够的约束条件以避免模型中各部件的刚体运动。

刚体运动包括部件的平动和转动。刚体运动与模型的维数关系如表13-1所示。

本例需要对法兰的轴向(z方向或整体坐标轴2方向)约束以避免分析过程中出现刚体运动。由于法兰被拴在一起,只需对模型上一个点施加轴向约束。在该分析过程中施加载荷所引起约束点的反力近似为零,因此可在模型中任何点上施加约束。

表13-1 刚体运动与维度的关系

因为约束反力非常小,约束的位置不是十分重要。施加约束的规则如下:

■边界条件不应施加在从面上,它会与接触约束发生冲突;

■边界条件不应施加在有线性约束方程的自由度上,如果在有约束方程的自由度上施加边界条件,ABAQUS将在数据文件中给出错误消息;

■为了容易检查约束处的反力,边界条件不应施加在载荷作用处。

(23)在上半法兰拐角位置创建一个名为“Fix“的几何集,固定这个位置的2方向,边界条件命名为“Fix one point”。

在命令中定义如下。

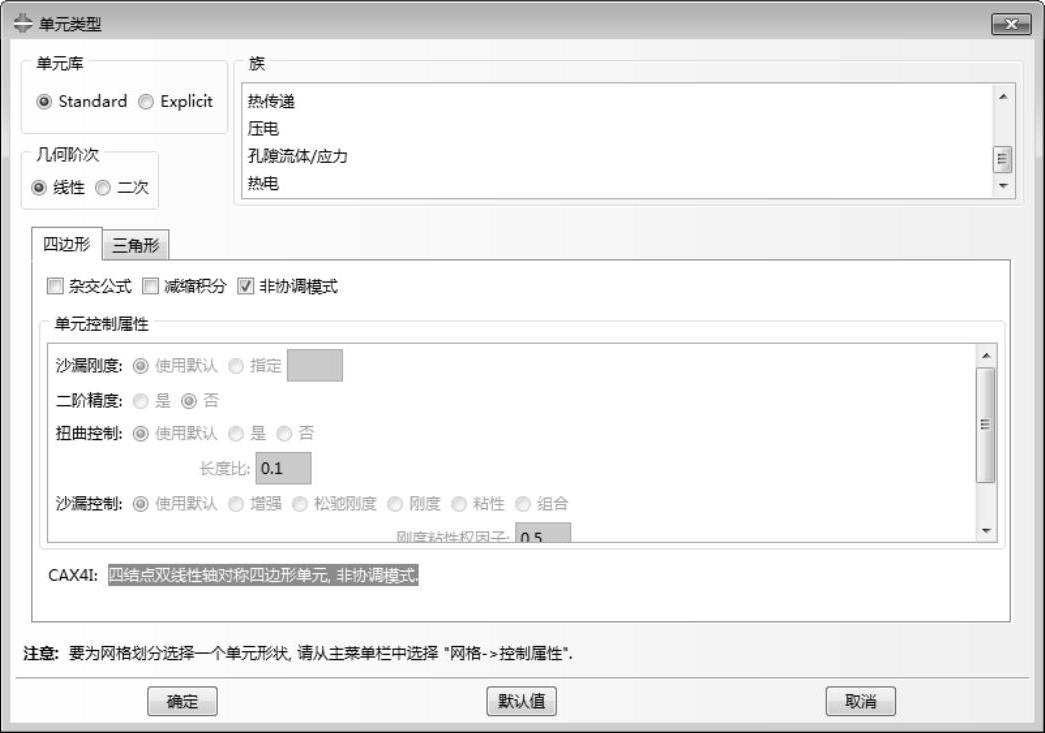

(24)进入“网格”模块。

在生成网格之前应考虑单元的类型。在选择单元类型时,必须考虑诸如模型的几何形状、将要观看的变形类型及载荷施加等几个方面因素。下面为该分析过程中需考虑的重点。

■法兰之间的接触,只要有可能就应该用一阶单元模拟接触问题(四面体单元除外)。在使用四面体单元时,应该使用修正的二阶四面体单元。

■在载荷作用下,法兰的弯曲是非常明显的。而全积分一阶单元在弯曲变形时会产生剪切锁闭,凶此应使用减缩积分单元或非协调单元。

■网格应该用规则形状的单元,这是因为非协调元对单元扭曲很敏感。基于这些考虑,模型中采用CAX4I单元。

单击 按钮,为TOP部件与BOT部件布种,单元尺寸为0.01,如图13-43与图13-44所示。

按钮,为TOP部件与BOT部件布种,单元尺寸为0.01,如图13-43与图13-44所示。

图13-43 TOP部件的种子

图13-44 BOT部件的种子

单击 按钮,弹出图13-45所示的“网格控制属性”对话框,选择“四边形”单元形状,单击“确定”完成。再单击

按钮,弹出图13-45所示的“网格控制属性”对话框,选择“四边形”单元形状,单击“确定”完成。再单击 按钮,弹出图13-46所示的“单元类型”对话框,选择CAX4I单元(四结点双线性轴对称四边形单元,非协调模式)。

按钮,弹出图13-46所示的“单元类型”对话框,选择CAX4I单元(四结点双线性轴对称四边形单元,非协调模式)。

图13-45 “网格控制属性”对话框

图13-46 “单元类型”对话框

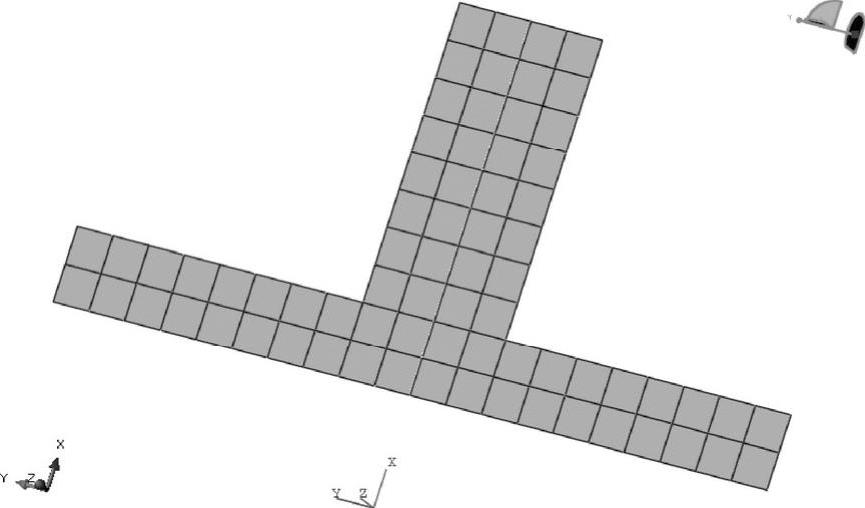

单击 按钮,单击中键,完成网格划分,如图13-47所示。

按钮,单击中键,完成网格划分,如图13-47所示。

(25)进入“作业”模块,单击 按钮,弹出图13-48所示的“创建作业”对话框,定义一个新的作业,单击“继续”,弹出图13-49所示的“编辑作业”对话框,接受默认设置,单击“确定”,完成作业的定义。在分析步中可以定义如下的输出请求。

按钮,弹出图13-48所示的“创建作业”对话框,定义一个新的作业,单击“继续”,弹出图13-49所示的“编辑作业”对话框,接受默认设置,单击“确定”,完成作业的定义。在分析步中可以定义如下的输出请求。

图13-47 网格划分

图13-48 “创建作业”对话框

本例提供INP文件,读者可以参考本例,自己动手练习编写INP文件。

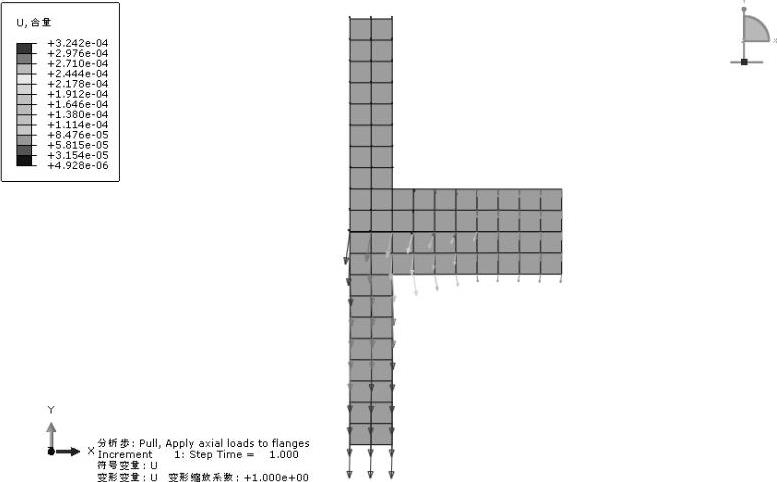

(26)完成分析后,进入“可视化”模块,显示变形图如图13-50所示。

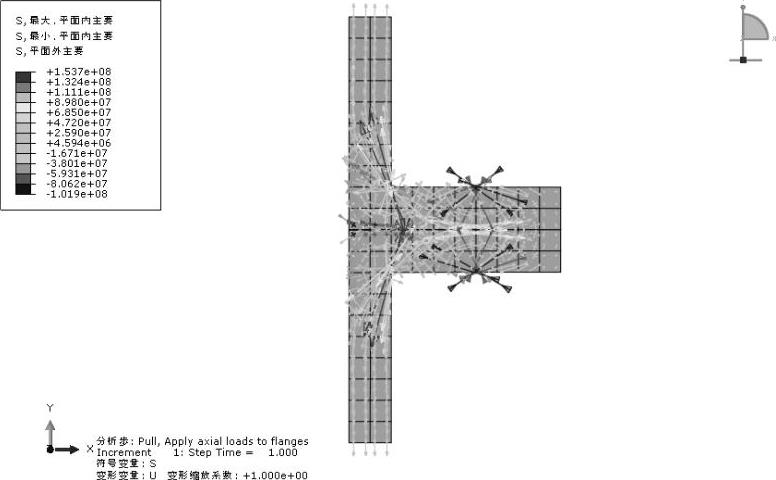

使用 工具,可以显示法兰Mises应力云图如图13-51所示,位移云图如图13-52 所示。

工具,可以显示法兰Mises应力云图如图13-51所示,位移云图如图13-52 所示。

法兰Mises应变云图如图13-53 Mises应变云图所示,反作用力云图如图13-54所示。

法兰应变分量符号如图13-55所示,空间位移符号如图13-56所示。

法兰应力分量符号如图13-57所示,接触力云图如图13-58所示。

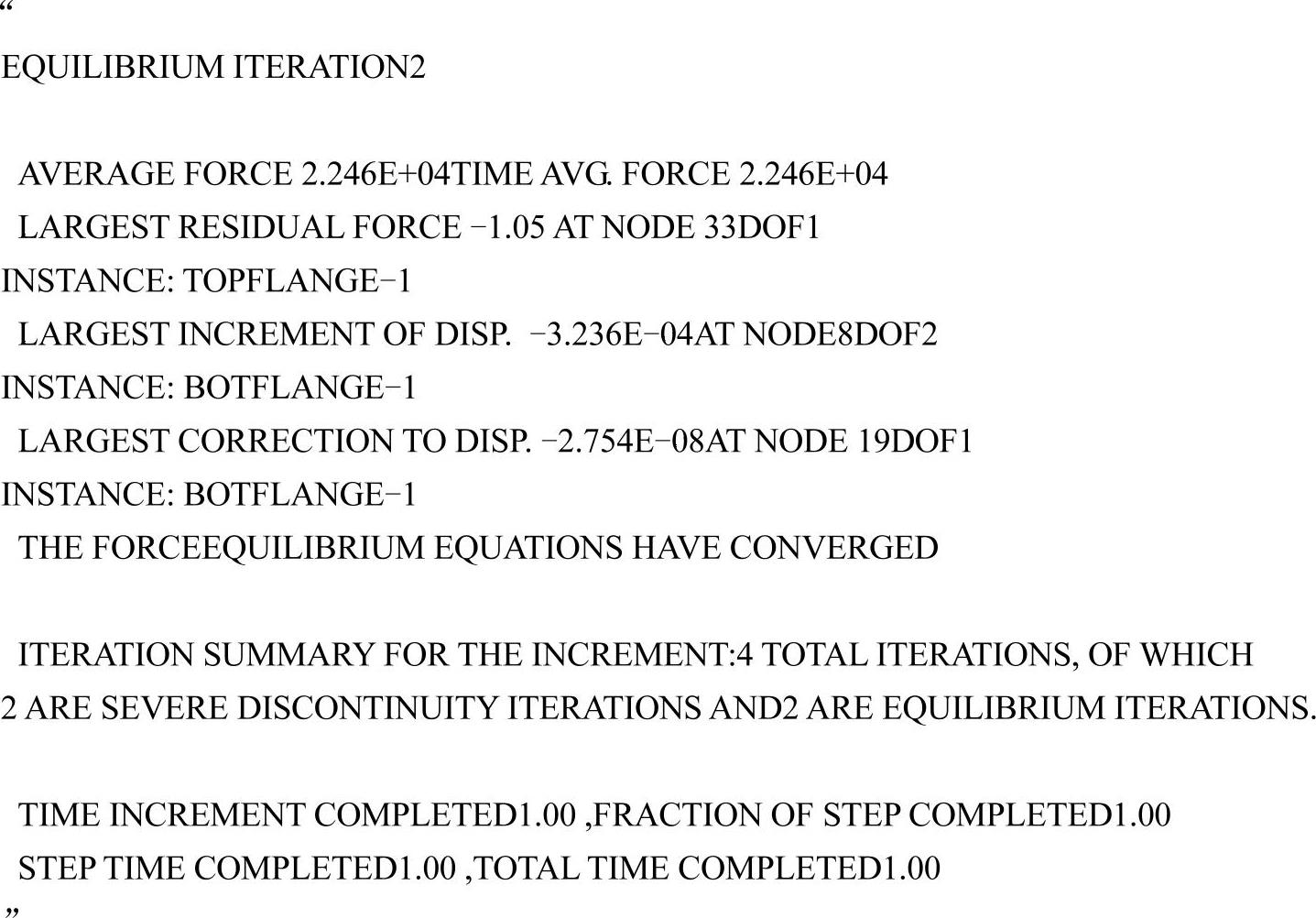

作业监控和状态文件的内容记录了分析过程的状态信息。当出现问题时,这些文件的内容可以在“作业监控器”(Job Monitor)和状态文件中显示出经过四个迭代步后分析完成。

图13-49 “编辑作业”对话框

图13-50 变形图(显示比例约为61倍)

图13-51 Mises应力云图

图13-52 位移云图

图13-53 Mises应变云图

图13-5 4反作用力云图

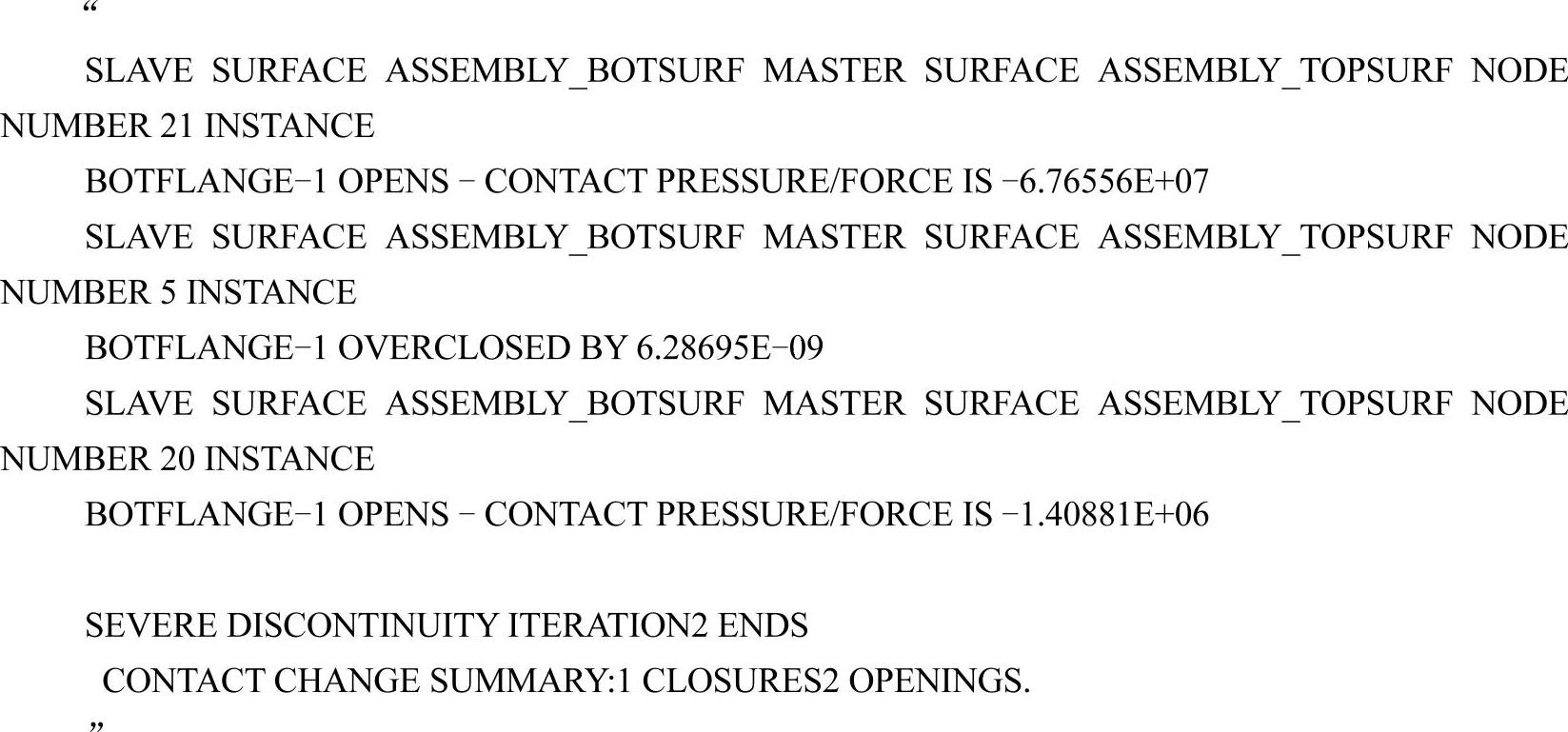

ABAQUS需要两个迭代步来建立模型的正确接触状态,也就是判断下部法兰盘的点有没有与上部法兰盘接触。第三个迭代步中接触状态没有发生改变,所以ABAQUS检查力的平衡和判断出不满足平衡收敛条件。第四个迭代步得到收敛解。ABAQUS之所以能在一个时间增量步中施加100%的载荷而成功完成分析,主要原因是模型中只有法兰盘间的接触非线性。这样一旦ABAQUS确定了正确的接触状态,将很容易得到载荷施加在法兰盘上的解。

图13-55 应变分量符号

图13-56 空间位移符号

图13-57 应力分量符号

图13-58 接触力云图

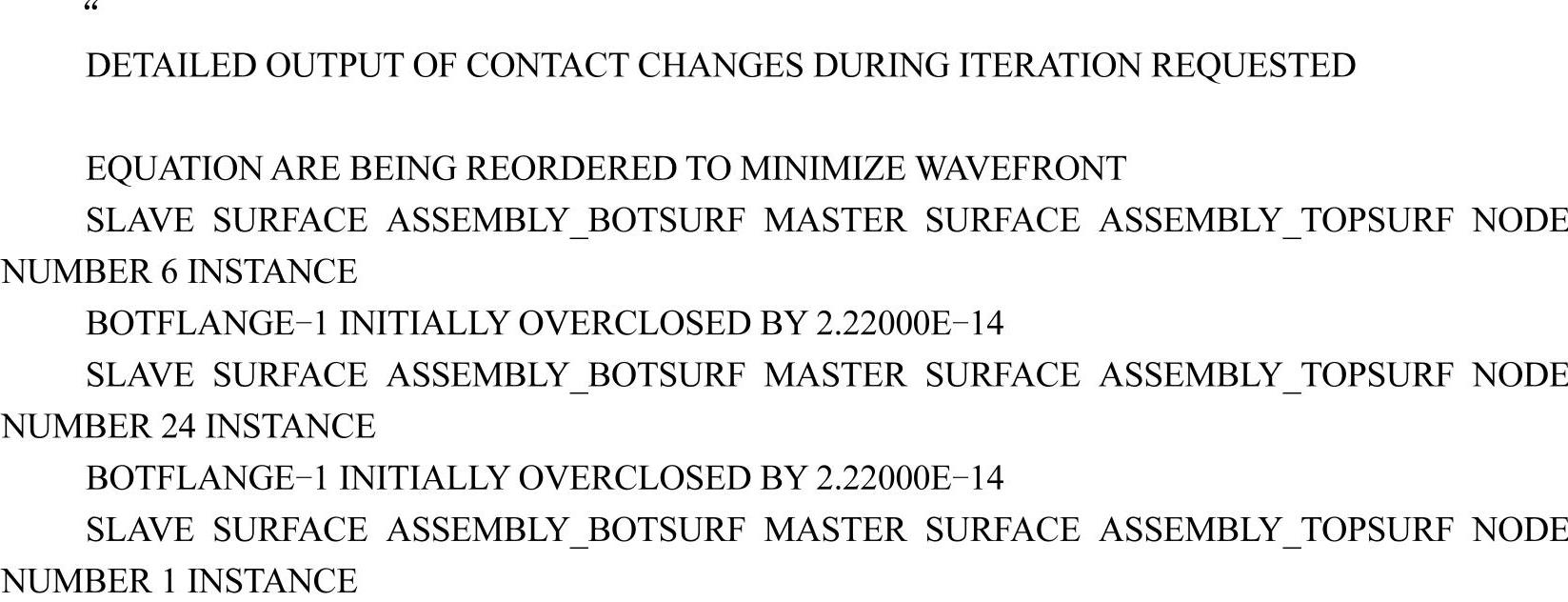

在接触分析过程中应该使用接触诊断的输出,因为它将在信息文件中提供模型接触状态改变的详细信息,将所有的接触相互作用的初始状态列在信息文件的前部。在这个分析中最开始时接触面贴合在一起。通常接触的面被告知有非常小的过闭合。

在严重不连续的迭代中,ABAQUS将接触状态改变的从属结点号,以及它所属的接触相互作用输出到信息文件中。在该分析过程的第一个迭代中,六个从属结点的接触压力为负值,说明它们的接触状态由闭合变到脱开。

ABAQUS撤除这六个结点的接触约束,进行下一轮迭代。在下一轮迭代中又有两个结点脱离了与上部的法兰接触。

在作必要的修改后,ABAQUS又开始第三轮迭代,这一次检测没有发现接触状态的变化,因此执行常规的平衡收敛检查。残余力的检查满足容差,但位移校正值太大,超出增量步的最大位移值。ABAQUS称这轮迭代为第一次平衡迭代。

第二次平衡迭代产生了第一个时间增量步的收敛解。

由于两个法兰盘承受相同的载荷,所以它的应力状态是相似的。应力峰值约有130MPa(见图13-51)。这个应力值与材料的屈服应力比较,发现法兰盘没有屈服。该值也可以用于确定零件的疲劳寿命。

然而,这个分析选取的网格是非常粗糙的;忽略了几何形状的细部信息,例如倒角半径,而且对螺栓的效应也只用近似的方法考虑。因此,使用由此模型计算得到的应力值要格外小心。对这个初步分析中提到的法兰盘的性能问题,应该作更精确的分析。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。