练习文件路径:上机操作\结果文件\Ch08\凸轮机构运动仿真\proj_10.prti

演示视频路径:视频\Ch08\凸轮机构运动仿真.avi

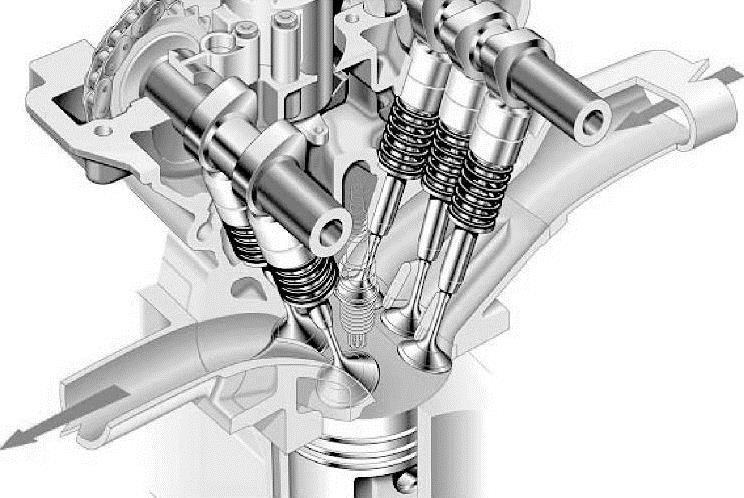

凸轮传动通过凸轮与从动件间的接触来传递运动和动力,是一种常见的高副机构,结构简单,只要设计出适当的凸轮轮廓曲线,就可以使从动件实现任何预定的复杂运动规律。

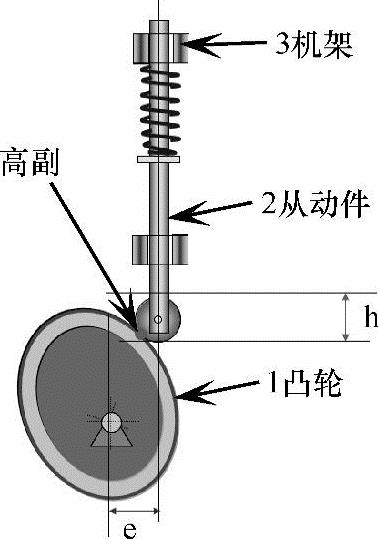

图8-45为常见的凸轮传动机构示意图。凸轮机构是由凸轮、从动件和机架构成的三杆高副机构,如图8-46所示。

图8-45 凸轮传动机构示意图

图8-46 凸轮的组成

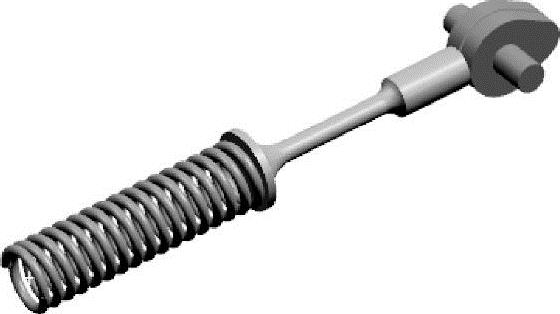

凸台机构的装配工作已经完成,如图8-47所示。下面进行机构仿真分析。

设计步骤:

01 打开本例素材文件【cam_valve_assy.prt】。

02 在【应用模块】选项卡【仿真】组中单击【运动】按钮 ,进入运动仿真环境。

,进入运动仿真环境。

03 在运动导航器中新建运动仿真,然后设置仿真环境,如图8-48所示。

图8-47 凸轮机构

图8-48 设置仿真环境

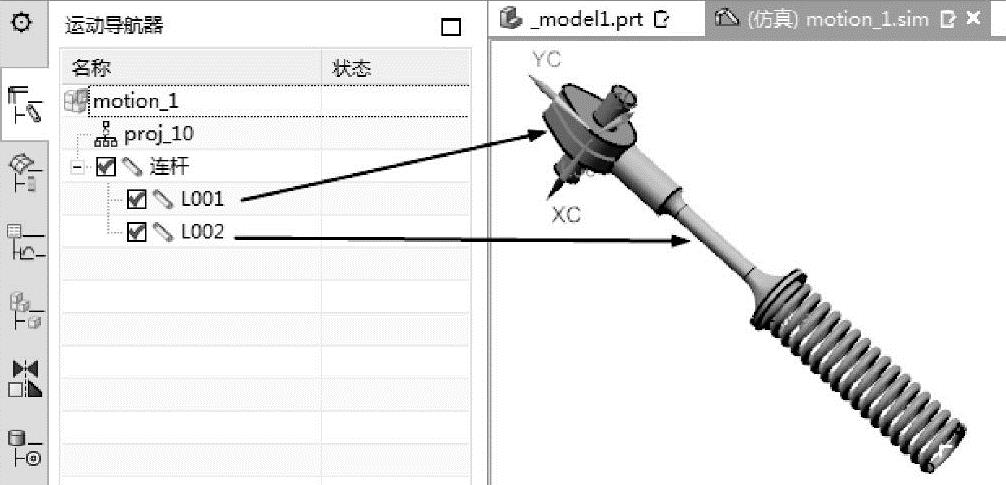

04 单击【连杆】按钮 ,打开【连杆】对话框。然后选择凸轮定义为连杆1、顶杆组件为连杆2,如图8-49所示。

,打开【连杆】对话框。然后选择凸轮定义为连杆1、顶杆组件为连杆2,如图8-49所示。

图8-49 创建连杆几何模型

技巧点拨

这里仅仅创建两个连杆,包括凸轮和顶杆。两个连杆都是非接地连杆(固定连杆)。弹簧组件可以不定义为几何模型,可定义为【弹簧】柔性单元。

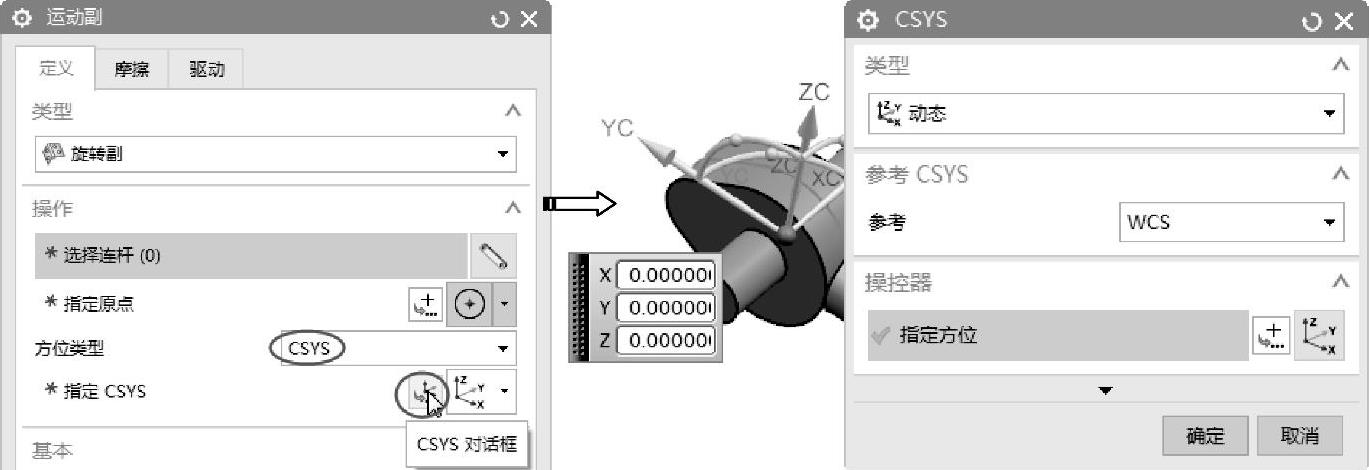

05 单击【运动副】按钮 ,打开【运动副】对话框。首先定义凸轮的旋转副。在对话框的【操作】选项区中选择方位类型为【CSYS】,然后定义默认的工作坐标系为参考坐标系,如图8-50所示。

,打开【运动副】对话框。首先定义凸轮的旋转副。在对话框的【操作】选项区中选择方位类型为【CSYS】,然后定义默认的工作坐标系为参考坐标系,如图8-50所示。

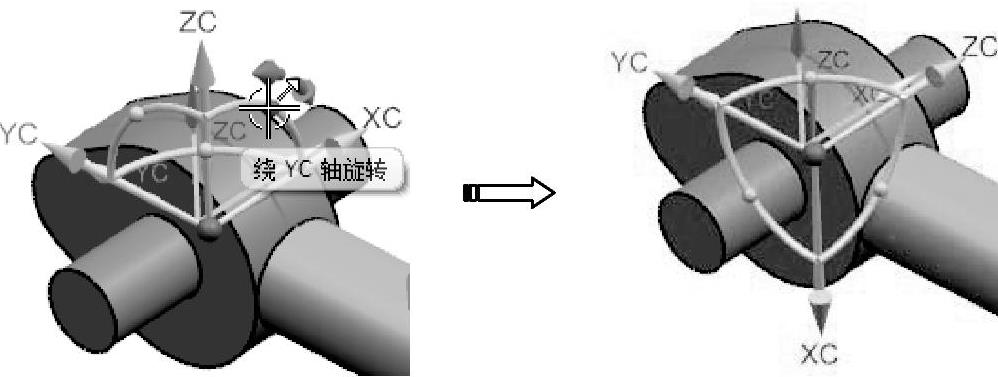

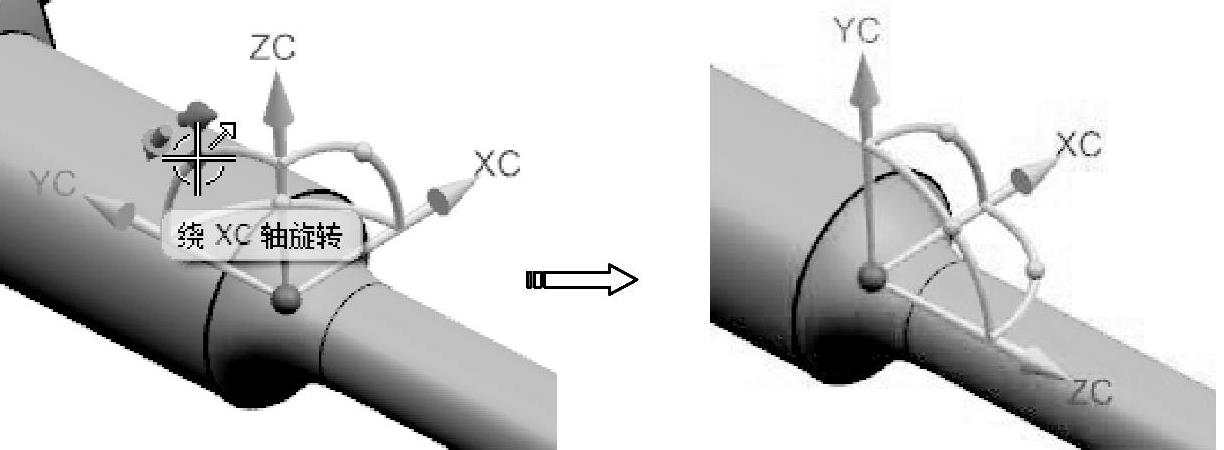

06 旋转动态坐标系上的句柄,将ZC轴指向原XC方向,如图8-51所示。

图8-50 指定运动副的参考坐标系

图8-51 旋转坐标系

技巧点拨

为什么要旋转坐标系呢?这是因为旋转副始终是参考CSYS的ZC轴进行旋转的。

07 选择凸轮为旋转副的几何模型。

08 随后定义原点为参考坐标系的原点,如图8-52所示。

图8-52 指定旋转副的原点

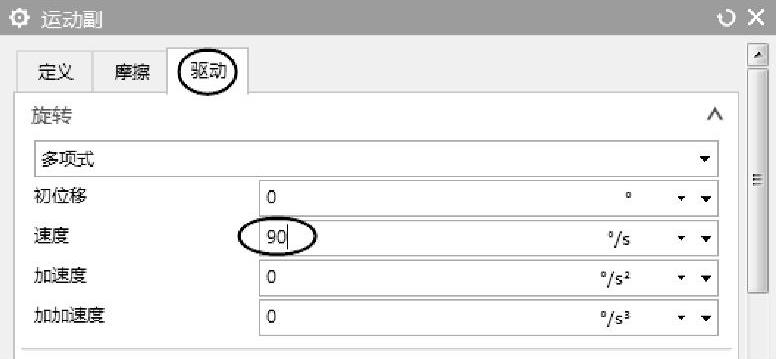

09 在【运动副】对话框的【驱动】选项卡中,定义旋转恒定初速度为90,如图8-53所示。单击【应用】按钮,完成凸轮旋转副的定义。

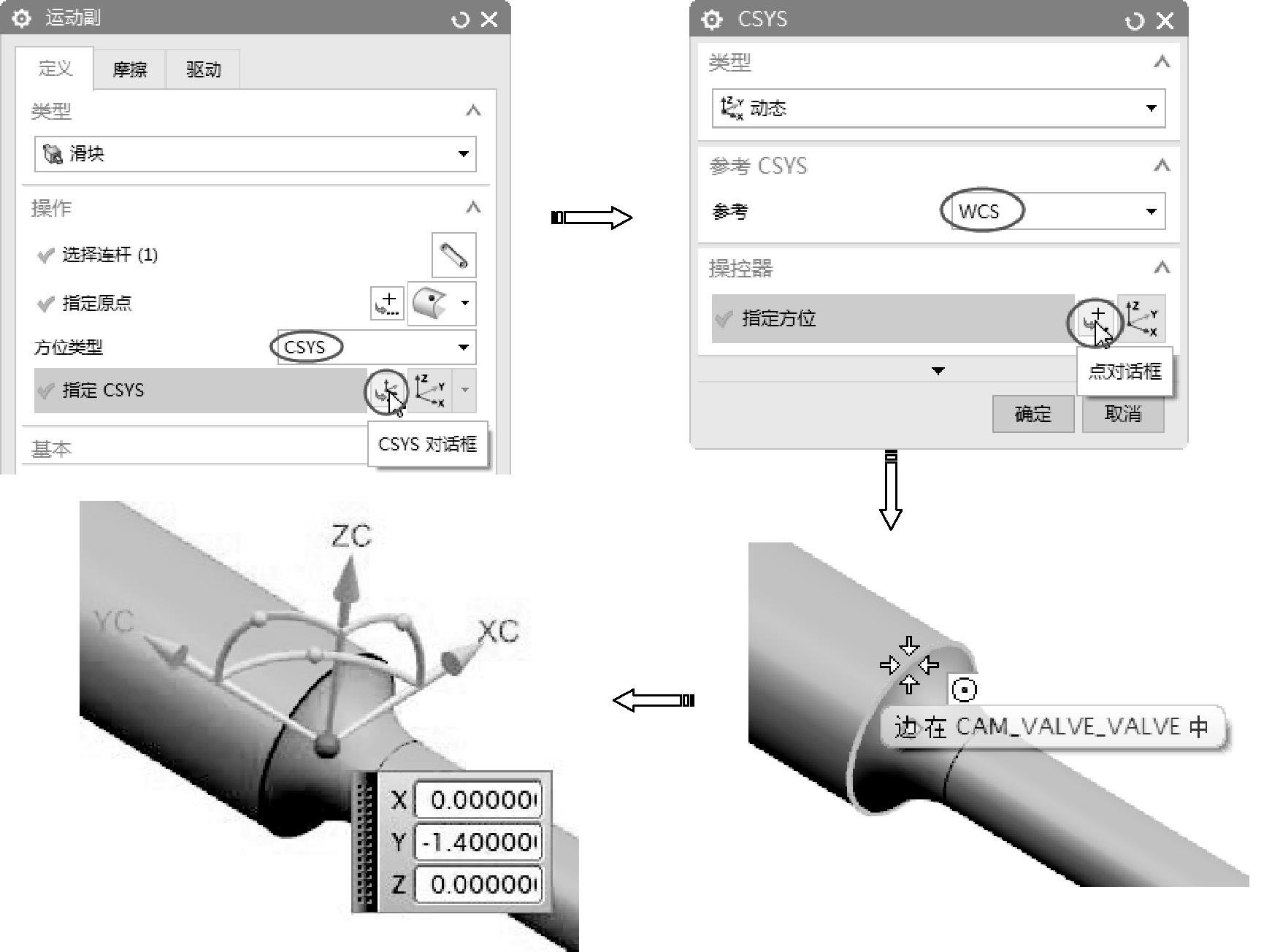

10 接着在【运动副】对话框中选择【滑块】类型,并选择顶杆部件为连杆,如图8-54所示。

图8-53 设定旋转初速度

(https://www.xing528.com)

(https://www.xing528.com)

图8-54 选择顶杆部件为滑动副的几何模型

11 设置方位类型为【CSYS】,然后指定顶杆上圆形边线的中心点为CSYS坐标系参考,如图8-55所示。

图8-55 指定CSYS

12 将此参考坐标系的ZC轴旋转至原YC轴的负方向,如图8-56所示。

技巧点拨

这是因为滑动副的几何模型始终参考CSYS的ZC轴进行平移。

13 为滑动副连杆模型重新指定原点,即CSYS的原点,如图8-57所示。

图8-56 旋转CSYS

技巧点拨

当选择连杆模型后,默认情况下原点就是选取面的位置点。基本上默认点是不符合要求的。

图8-57 指定滑动副连杆的原点

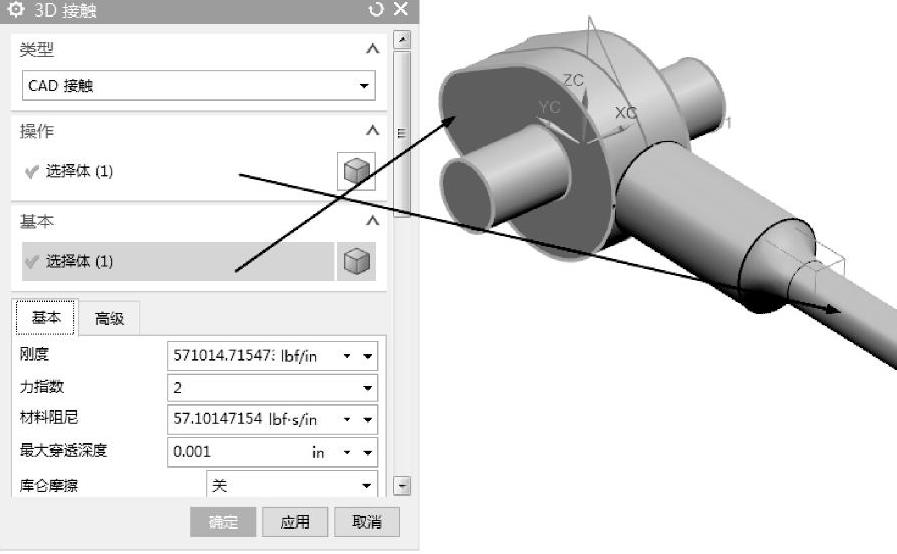

14 在【主页】选项卡【连接器】组中单击【3D接触】命令,打开【3D接触】对话框。然后选择顶杆部件为操作体,选择凸轮为基本体,如图8-58所示。

图8-58 选择3D接触的操作体和基本体

技巧点拨

定义3D接触,目的是让顶杆部件在运动过程中始终与凸轮部件接触,以达到凸轮传动的作用。

15 在【连接器】组中单击【弹簧】按钮 ,打开【弹簧】对话框。

,打开【弹簧】对话框。

16 首先选择顶杆底部的边界,程序自动拾取其中心点为原点(此点为弹簧的起点),同时也自动选取了连杆,如图8-59所示。

图8-59 选择连杆及原点

17 然后按信息提示在弹簧底端中心位置上选取现有的参考点为弹簧的终点,此点也是接地点,如图8-60所示。

图8-60 指定弹簧的终点

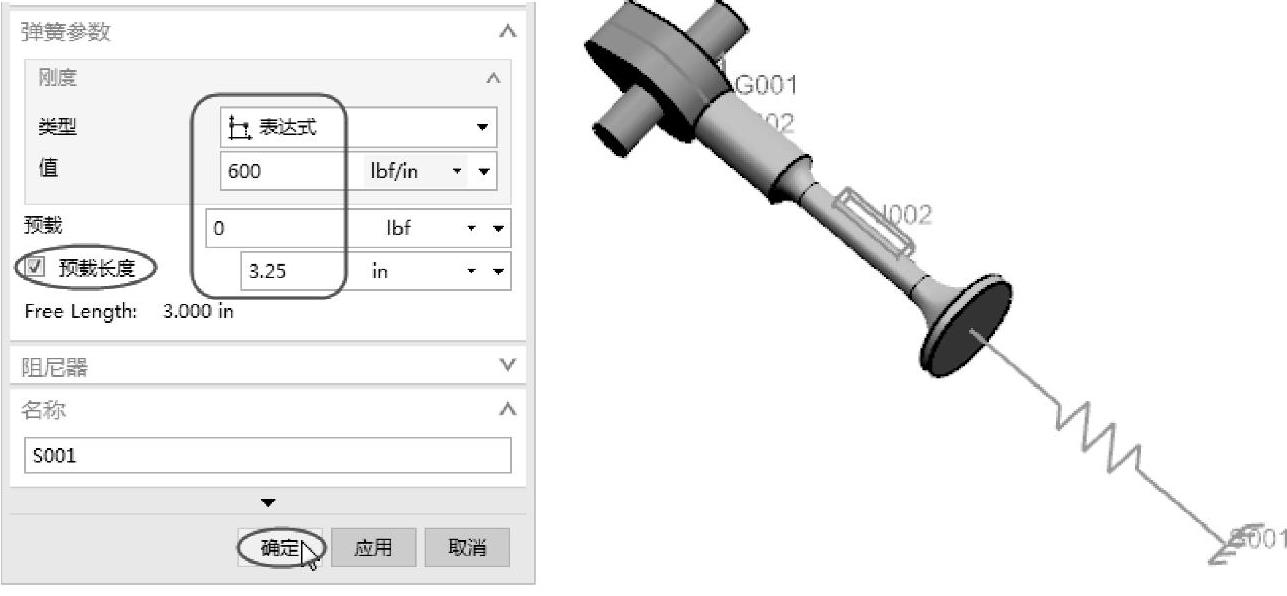

18 在【弹簧参数】选项区中设置弹簧参数,单击【确定】按钮完成弹簧的定义,如图8-61所示。

图8-61 设置弹簧参数

技巧点拨

【预载长度】的值,实际上是凸轮与顶杆接触的最近点和最远点之间的差值。

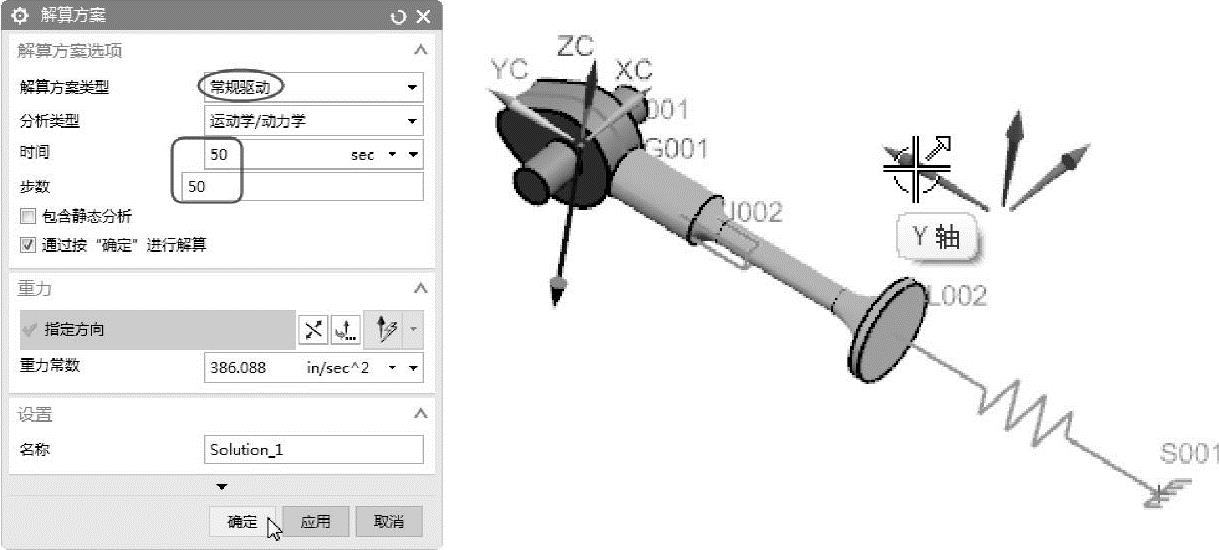

19 单击【解算方案】按钮 ,打开【解算方案】对话框。设定【时间】和【步数】分别为50,然后指定重力方向,单击【确定】按钮,完成解算方案的创建,如图8-62所示。

,打开【解算方案】对话框。设定【时间】和【步数】分别为50,然后指定重力方向,单击【确定】按钮,完成解算方案的创建,如图8-62所示。

图8-62 完成解算方案的定义

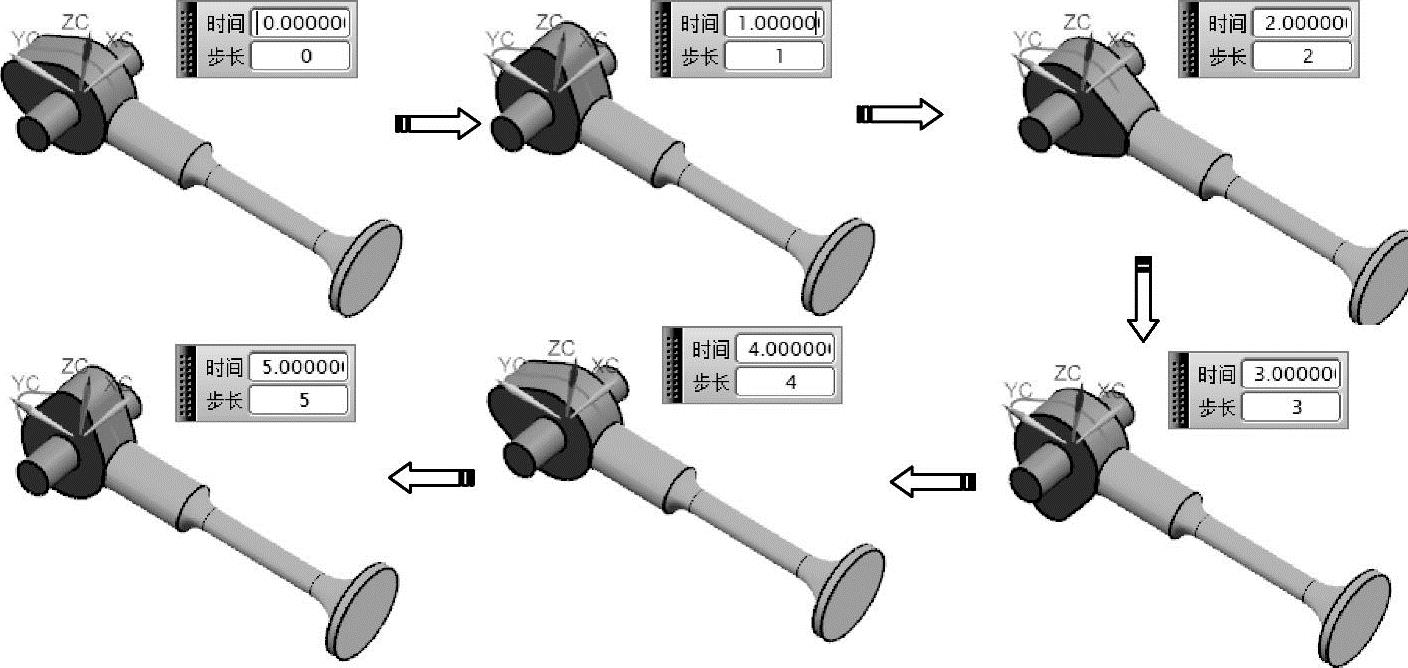

20 单击【动画控制】工具条中【播放】按钮 ,检验凸轮机构运动仿真的结果,如图8-63所示。

,检验凸轮机构运动仿真的结果,如图8-63所示。

图8-63 检验运动仿真结果

21 至此,完成凸轮机构的运动仿真操作,将结果保存。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。