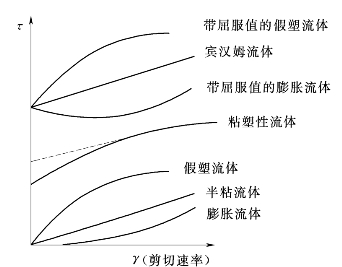

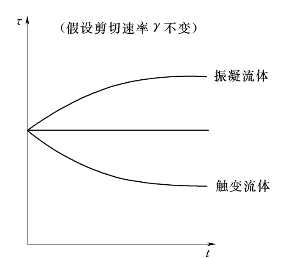

在目前的流变理论中,一般将流体分为与时间无关的流体及与时间有关的流体两大类。前者又可区分为粘性流体、塑性流体、粘塑性流体。图1即为与时间无关的流体曲线,图2为与时间有关的流体曲线。

图1 与时间无关的流体曲线

图2 与时间有关的流体曲线

无疑,以上提出的流变规律在一定的条件下是合乎其规律的。但在实际灌浆过程中,由于以下诸多因素的影响,使得灌浆浆液的流变规律变得相当的复杂,而无法根据前述规律来判断。

(1)灌浆对象的多样性,地质条件的复杂性,使得灌浆流体的剪切速率在施灌过程中始终是随施灌部位(不同的部位其裂隙宽度、裂隙条数是不同的)而变化的。(https://www.xing528.com)

(2)灌浆流体的剪切速率在施灌过程中随时间延长总的趋势是逐步减少。

(3)浆体在钻孔内或裂隙中的流动过程中始终与孔壁或裂隙面不停地在进行着失水或补水的交换过程。

(4)灌浆浆体在流动过程中,不断与周边岩体或接触物发生温度交换。

(5)灌浆浆体经泵到管路再经孔内循环回到制浆桶,始终处于高速运动过程,这个过程相当一部分泵送能量消耗在浆体克服自身的内摩擦阻力上,而转化为热量,使得浆体温度逐步上升。

因此,无论是颗粒浆液还是溶液浆液,在实际灌浆过程中,首先进行现场试验性工作或在施灌过程中依据不同情况适时调整工艺是必要的,而且是有效的;但在目前,许多工程并未做到这点。如某电站的围堰防渗工程,最先由某单位按常规方法进行处理,注入数千吨水泥以后,围堰渗水几乎未减少。后经我公司详细分析论证,采用特殊灌浆工艺,用节约近一半的材料即有效形成了围堰帷幕。又如,在一些大型及较重要的工程中,虽然做了试验性工作,但现场试验却因现场条件限制及地下工程的不可视性,也只能遵循现有规范与经验来确定其工艺参数,因而也很难客观反映实际情况。很多时候,即使取得了较完整的现场资料,也因“相关规范”的限制,在实施中也得不到采用。一个典型的现象是,在目前很多水电工程中,均采用孔口封闭高压灌浆方法,实施水泥帷幕灌浆,当地层注入率较小时,大部分泵入浆液经泵→管道→孔内射浆管→孔底→沿孔壁与射浆管环状空间→压力控制阀→地面管线→返回储浆桶→再第二次泵入。这样不停地循环,一方面管道内及孔内的浆液在高速流动的过程中,消耗掉的泵送能量大部分转化为浆体的温度。另一方面在高压压滤作用下,部分浆液粘附在孔壁上形成浆皮;随着时间的延长,浆皮不断增厚;随着温度的上升,水泥浆皮因固化速度急剧加快,从而使孔内环状空间急剧减少,直至包裹射浆管造成埋管。在采用孔口封闭实施高压灌浆(大于等于3MPa)的工程中,这种现象是普遍存在的,只是因地质条件的差异,压力大小的不同而程度不同而已。一般情况是存在微裂隙、吸水破碎带地层及压力愈高的条件下,这种埋管现象就会愈严重。反之,则程度相对较轻。这种现象在适宜条件下,最快的可在半小时以内使水泥浆皮形成终凝强度。显然,这种情况是我们无法用已有的流体理论或常态水泥浆的一般性状和数据来解释的。但我们在1997年进行的江垭大坝灌浆试验时,委托长江科学院进行的类似现场的高压灌浆模拟试验可以验证这一点;试验在5MPa恒压条件下,浆液经泵送动态循环1h,共进行了5∶1、3∶1、2∶1、1∶1、0.8∶1、0.6∶1、0.5∶1七个比级的浆液试验,所有比级浆液在1h内均已完成终凝(因试验条件有限,未测得实际终凝时间),且抗压强度至少在30MPa以上。因此,针对浆液在灌浆中的实际特性,深入进行理论与试验探索,寻求浆液与时间、温度、压力等关联条件及各相关因素的变化规律是十分有必要的;从而使得目前条件下的灌浆结束时间可以得到缩短,进而大幅度提高生产效率并减少事故率。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。