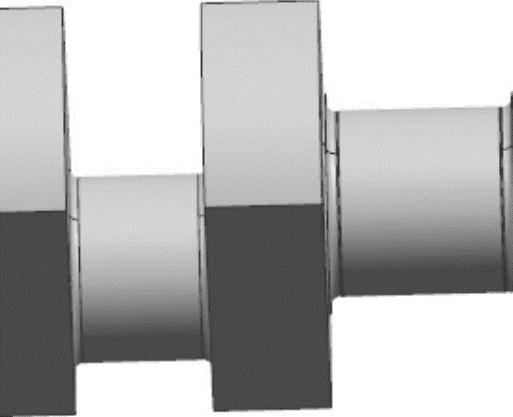

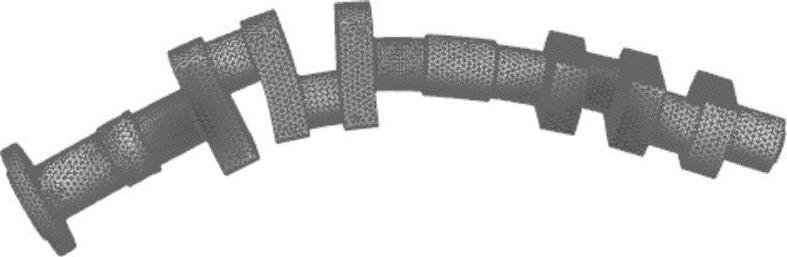

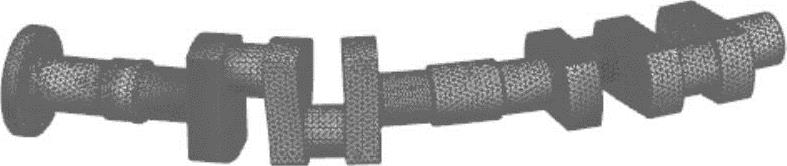

打开随书光盘part源文件Book_CD\Part\Part_CAE_Unfinish\Ch08_Crank Shaft\Crank Shaft.prt,调出图8-1所示的曲轴三维实体模型。

(1)创建有限元模型

1)依次单击【开始】和【高级仿真】按钮,在【仿真导航器】窗口分级树中右击【Crank Shaft.prt】节点,从弹出的快捷菜单中选择【新建FEM】命令,弹出【新建部件文件】对话框。【新文件名】下面的【名称】默认为【Crank Shaft_fem1.fem】,单击按钮 ,选择本实例高级仿真相关数据存放的【文件夹】,单击【确定】按钮。

,选择本实例高级仿真相关数据存放的【文件夹】,单击【确定】按钮。

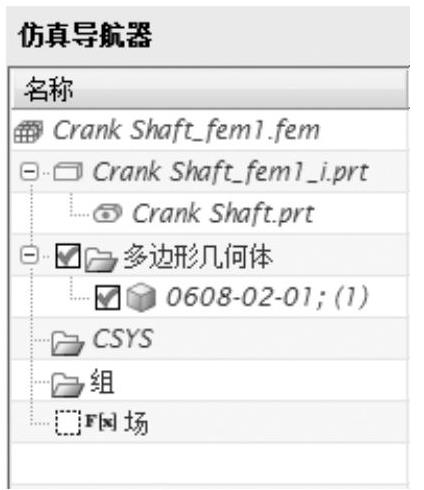

2)弹出【新建FEM】对话框,【求解器】和【分析类型】中的选项保留默认设置,单击【确定】按钮,进入创建有限元模型的环境。注意在【仿真导航器】窗口分级树中,出现了图8-3所示的数据节点,展开和查看相关数据节点。

(2)优化(理想化)模型

1)在【仿真导航器】窗口分级树中右键单击【fem1_Crank Shaft_i.part】节点,从弹出的快捷菜单中选择【设为显示部件】命令(也可以直接双击该节点),进入优化模型的环境。

2)右击【fem1_Crank Shaft_i.part】节点,从弹出的快捷菜单中选择【提升】 命令,在窗口图形中选择整个曲轴模型作为要提升的选择体,单击【确定】按钮。

命令,在窗口图形中选择整个曲轴模型作为要提升的选择体,单击【确定】按钮。

图8-3 仿真导航器中的节点

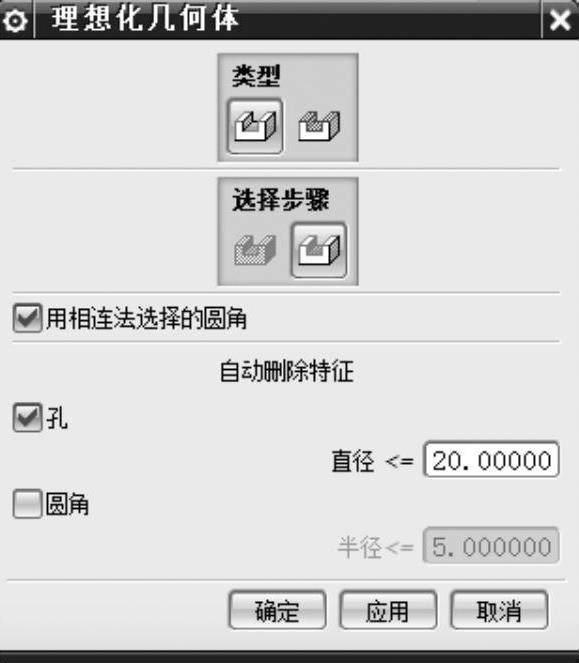

图8-4 理想化几何体对话框

3)在工具栏上单击【理想化几何体】 按钮,弹出【理想化几何体】对话框,如图8-4所示。在窗口图形中选择整个曲轴模型作为【要求体】,勾选【用相连法选择的圆角】及【孔】复选框,在【直径】右侧的文本框中输入【20】,选择图8-5所示曲轴模型上的两个油孔,单击【确定】按钮,删除曲轴上两个贯通的油孔。

按钮,弹出【理想化几何体】对话框,如图8-4所示。在窗口图形中选择整个曲轴模型作为【要求体】,勾选【用相连法选择的圆角】及【孔】复选框,在【直径】右侧的文本框中输入【20】,选择图8-5所示曲轴模型上的两个油孔,单击【确定】按钮,删除曲轴上两个贯通的油孔。

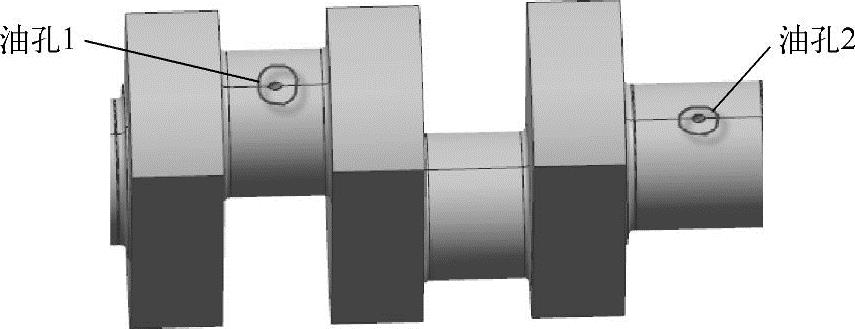

图8-5 要删除的油孔

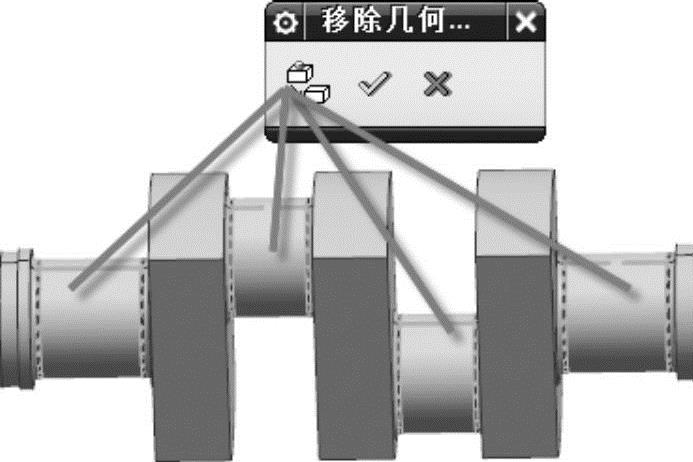

4)经过步骤3)删除模型上的油孔后会发现,在油孔删除部位处还残留有前面的断线。选择【移除几何特征】 命令,选择图8-6所示的4个圆柱面作为移除对象,单击

命令,选择图8-6所示的4个圆柱面作为移除对象,单击 按钮,完成移除后的几何体如图8-7所示。

按钮,完成移除后的几何体如图8-7所示。

图8-6 移除几何特征-面操作

图8-7 移除后的几何体效果

提示

读者可以自己摸索如何删除法兰上的小圆孔及倒角,这里不多赘述。

(3)创建有限元模型

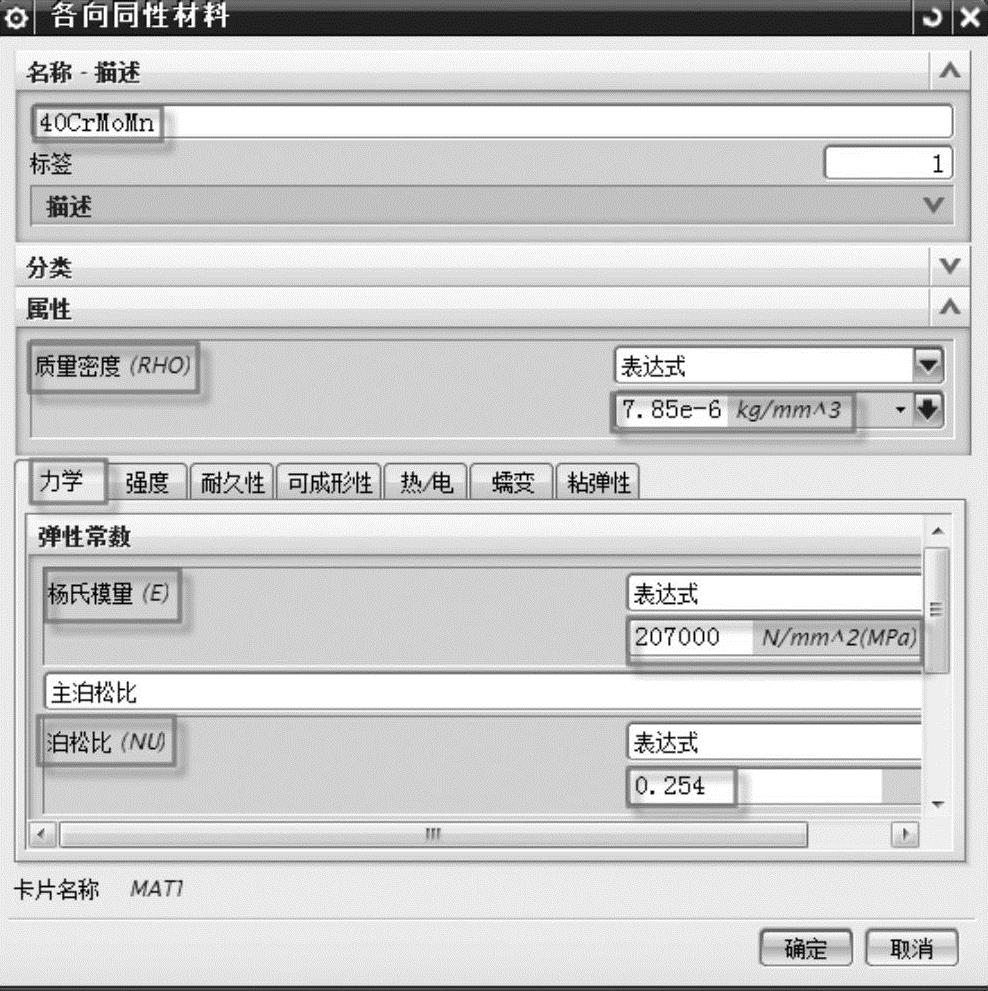

1)右击【fem1_Crank Shaft_i.part】节点,选择显示【Crank Shaft_fem1.fem】,回到有限元模型界面中。单击工具栏中的【指派材料】 按钮,弹出【指派材料】对话框,如图8-8所示。在图形窗口选中曲轴模型作为【选择体】,单击【新建材料】下的【创建】

按钮,弹出【指派材料】对话框,如图8-8所示。在图形窗口选中曲轴模型作为【选择体】,单击【新建材料】下的【创建】 按钮,弹出图8-9所示的【各向同性材料】对话框。在【名称-描述】中输入【40CrMoMn】,在【质量密度(RHO)】中输入【7.85e-6】,【单位】选择【kg/mm^3】,在【力学】性能【杨氏模量(E)】中输入【207000】,【单位】选择【N/mm^2(MPa)】,在【泊松比(NU)】中输入【0.254】,单击两次【确定】按钮,完成曲轴材料及其性能参数的定义。

按钮,弹出图8-9所示的【各向同性材料】对话框。在【名称-描述】中输入【40CrMoMn】,在【质量密度(RHO)】中输入【7.85e-6】,【单位】选择【kg/mm^3】,在【力学】性能【杨氏模量(E)】中输入【207000】,【单位】选择【N/mm^2(MPa)】,在【泊松比(NU)】中输入【0.254】,单击两次【确定】按钮,完成曲轴材料及其性能参数的定义。

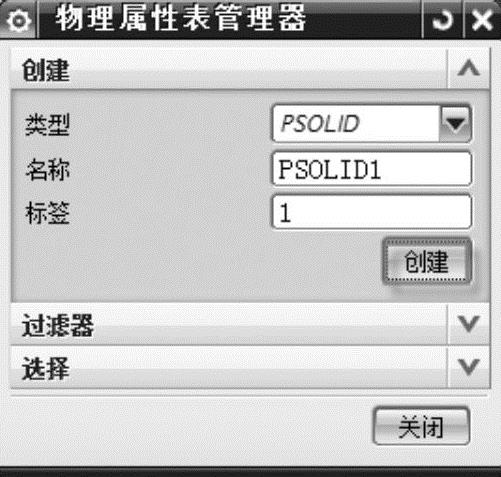

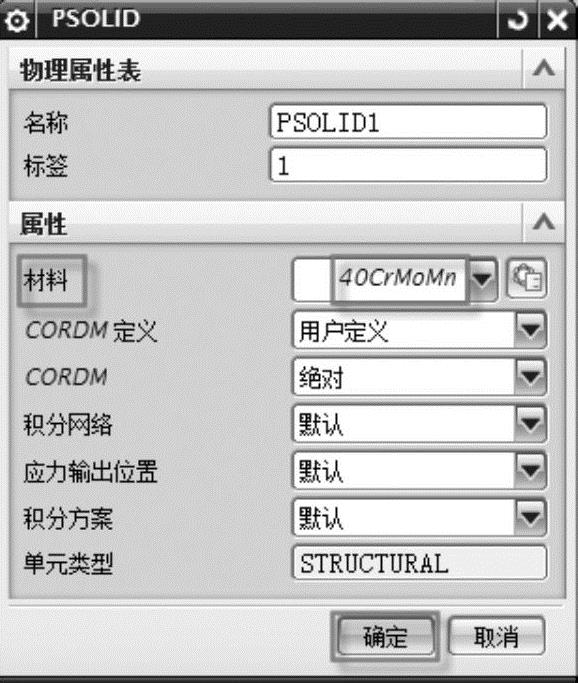

2)单击工具栏中的【物理属性】 按钮,弹出【物理属性表管理器】对话框,如图8-10所示,【类型】默认为【PSOLID】,【名称】默认为【PSOLID1】,单击【创建】按钮,弹出【PSOLID】对话框,如图8-11所示。在【材料】选项中选取上述操作设置的【40CrMoMn】子项,单击【确定】按钮,返回到【物理属性表管理器】对话框,单击【关闭】按钮。

按钮,弹出【物理属性表管理器】对话框,如图8-10所示,【类型】默认为【PSOLID】,【名称】默认为【PSOLID1】,单击【创建】按钮,弹出【PSOLID】对话框,如图8-11所示。在【材料】选项中选取上述操作设置的【40CrMoMn】子项,单击【确定】按钮,返回到【物理属性表管理器】对话框,单击【关闭】按钮。

图8-8 【指派材料】对话框

图8-9 【各向同性材料】对话框

图8-10 【物理属性表管理器】对话框

图8-11 【PSOLID】对话框

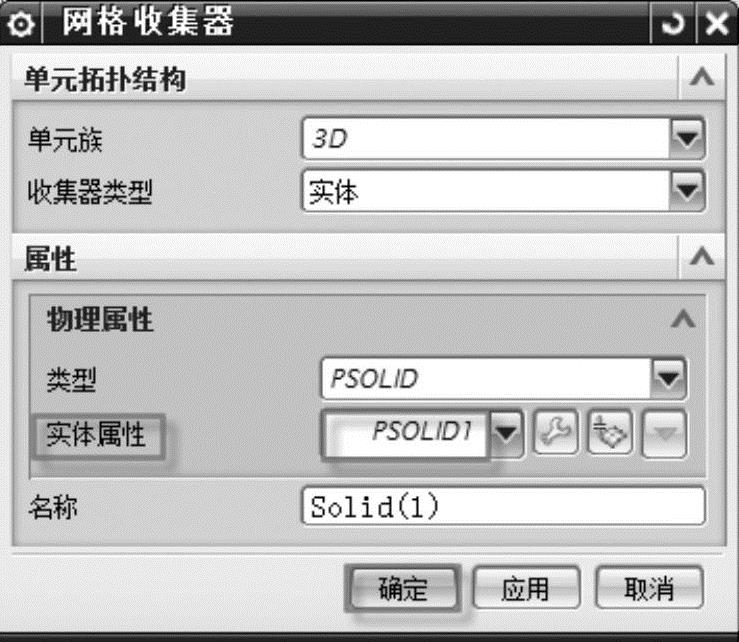

3)单击工具栏中的【网格收集器】 按钮,弹出【网格收集器】对话框,如图8-12所示。【单元族】选项默认为【3D】,【收集器类型】选项默认为【实体】,在【实体属性】选项中选取上述设置的【PSOLID1】,【名称】默认为【Solid(1)】,单击【确定】按钮。

按钮,弹出【网格收集器】对话框,如图8-12所示。【单元族】选项默认为【3D】,【收集器类型】选项默认为【实体】,在【实体属性】选项中选取上述设置的【PSOLID1】,【名称】默认为【Solid(1)】,单击【确定】按钮。

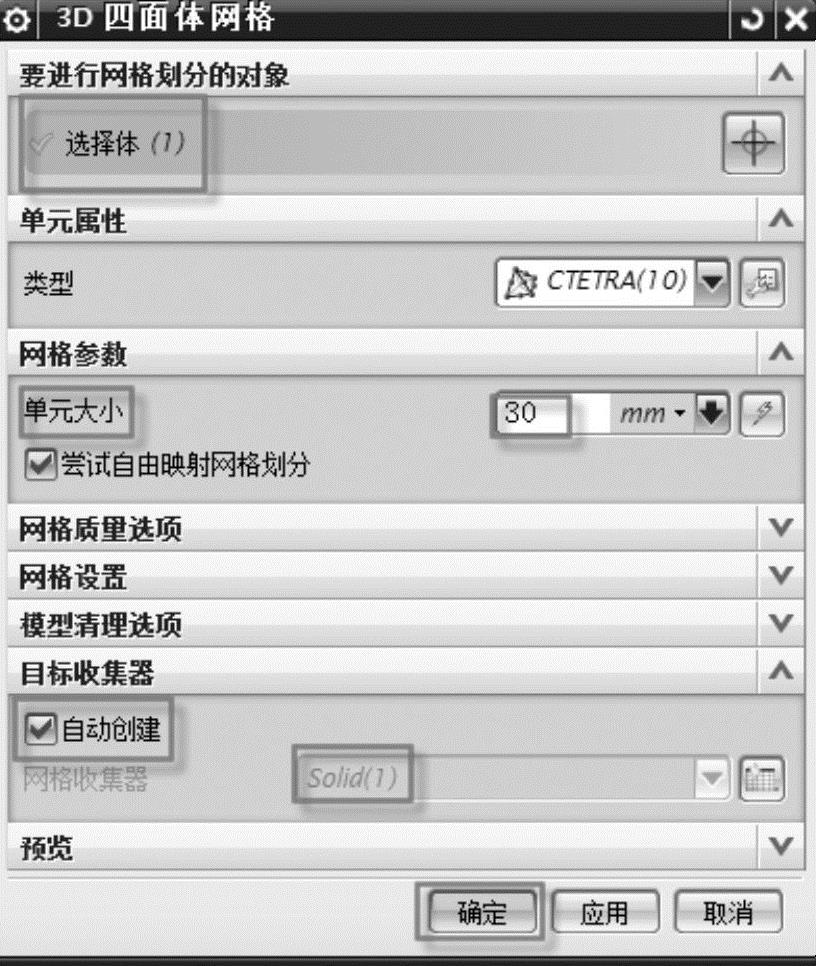

4)单击工具栏中的【3D四面体网格】 按钮,弹出【3D四面体网格】对话框,如图8-13所示。在图形窗口选取曲轴模型作为【要进行网格划分的对象】,在【单元大小】中输入【30】,单位默认为【mm】,在【目标收集器】选项中勾选【自动创建】复选框,【网格收集器】默认为【Solid(1)】,单击【确定】按钮。

按钮,弹出【3D四面体网格】对话框,如图8-13所示。在图形窗口选取曲轴模型作为【要进行网格划分的对象】,在【单元大小】中输入【30】,单位默认为【mm】,在【目标收集器】选项中勾选【自动创建】复选框,【网格收集器】默认为【Solid(1)】,单击【确定】按钮。

图8-12 【网格收集器】对话框

图8-13 【3D四面体网格1】对话框

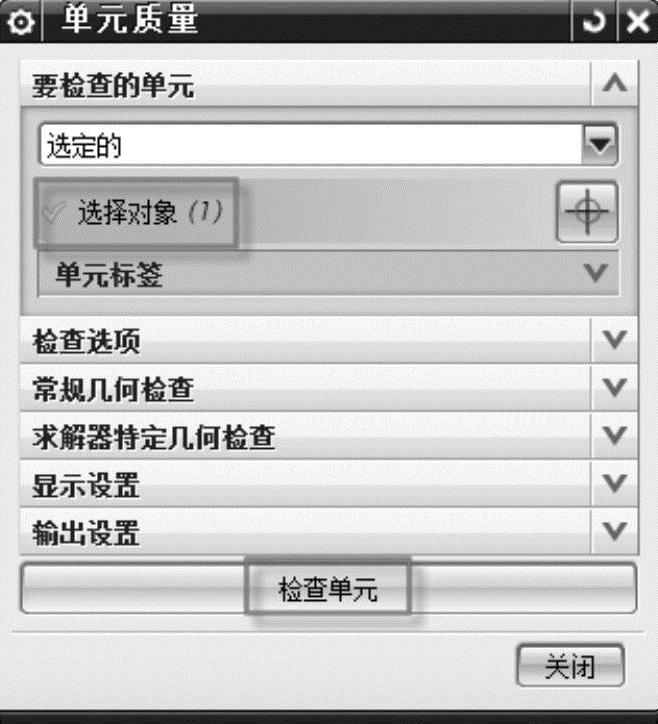

5)单击工具栏中的【单元质量】 按钮,弹出【单元质量】对话框,如图8-14所示。在图形窗口中选择曲轴网格模型作为选择对象,单击【检查单元】按钮,在弹出的【信息】对话框中提示有22个失败单元的信息,55个警告单元,失败单元的位置基本都位于曲轴的倒圆上。在模态分析中所允许的失败网格不能超过网格总数的1%,且不出现在关键部位,此例的结果对计算结果的精度影响不大,因此不必重新划分网格。

按钮,弹出【单元质量】对话框,如图8-14所示。在图形窗口中选择曲轴网格模型作为选择对象,单击【检查单元】按钮,在弹出的【信息】对话框中提示有22个失败单元的信息,55个警告单元,失败单元的位置基本都位于曲轴的倒圆上。在模态分析中所允许的失败网格不能超过网格总数的1%,且不出现在关键部位,此例的结果对计算结果的精度影响不大,因此不必重新划分网格。

提示

一般情况下,对模态分析或屈曲分析来说,可以使用较为粗糙的单元;对于复杂模型的其他工况分析来说,网格划分后失败单位的数量不能超过单元总数的1%;而对于简单的模型来说,应尽量采取措施避免出现失败单元。

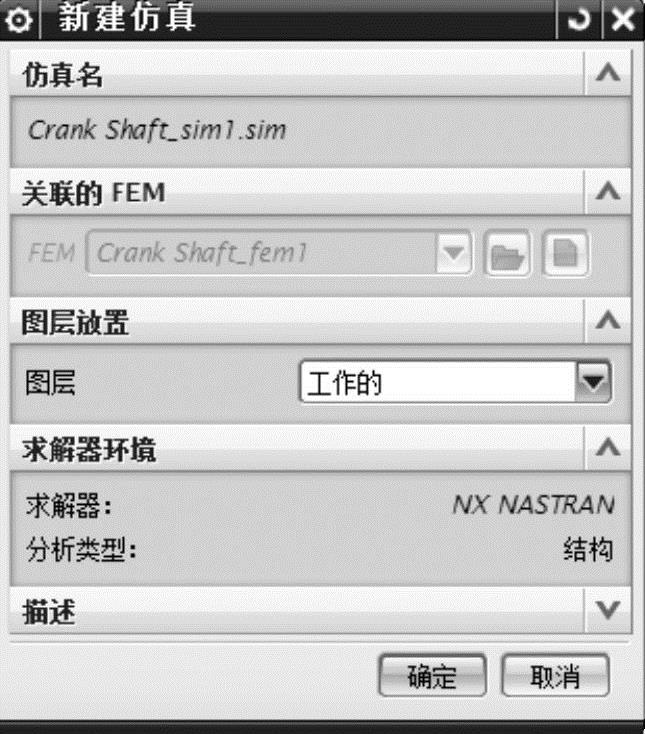

(4)创建仿真模型(https://www.xing528.com)

1)右击【仿真导航器】窗口分级树的【Crank Shaft_fem1.fem】节点,从弹出的快捷菜单选择【新建仿真】命令,弹出【新建部件文件】对话框,【名称】修改为【Crank Shaft_sim1.sim】,选择本实例高级仿真相关数据存放的【文件夹】,单击【确定】按钮,弹出【新建仿真】对话框,如图8-15所示,所有的选项都保留默认设置,单击【确定】按钮。

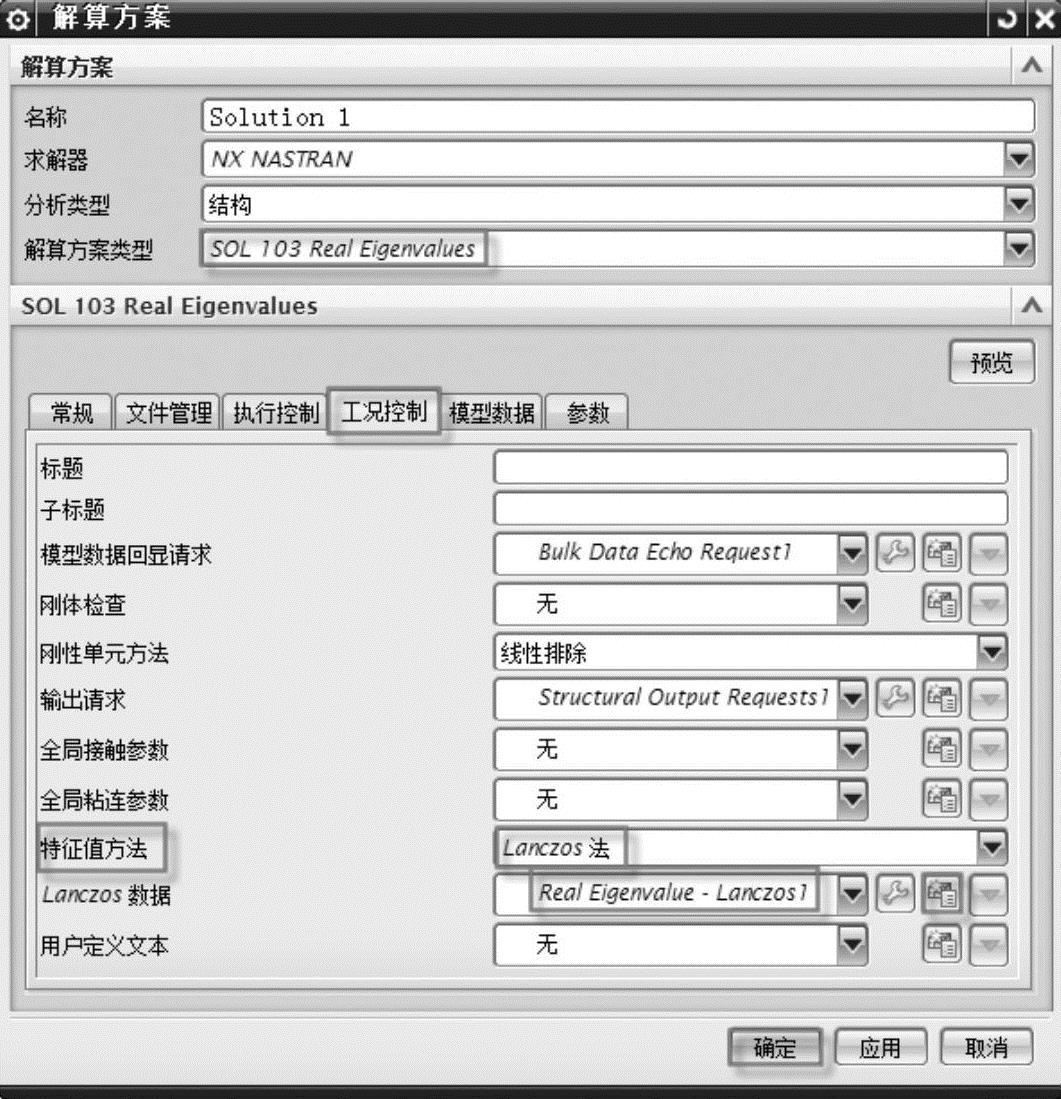

2)弹出【解算方案】对话框,如图8-16所示。【名称】修改为【Solution 1】,【解算方案类型】选择【SOL 103 Real Eigenvalues】。

3)单击【解算方案】对话框下面的【工况控制】选项卡,出现相应的选项及参数,如图8-16所示,【特征值方法】默认为【Lanczos法】。单击【Lanczos数据】右侧的【创建模型对象】 按钮,弹出图8-17所示的【Real Eigenvalue-Lanczos1】对话框,【所需模态数】默认为【10】,单击【确定】返回到【解算方案】对话框,单击【确定】按钮,完成模态分析的模态参数的设置操作。

按钮,弹出图8-17所示的【Real Eigenvalue-Lanczos1】对话框,【所需模态数】默认为【10】,单击【确定】返回到【解算方案】对话框,单击【确定】按钮,完成模态分析的模态参数的设置操作。

图8-14 【单元质量】对话框

图8-15 【新建仿真】对话框

图8-16 【解算方案】对话框

提示

在做自由模态分析时,因为前6阶模态会出现刚体位移,所以固有频率几乎是零;在计算约束模态时,可以根据所需得到的模态阶数,设置合适的求解参数。当对分析零部件的固有频率一无所知时,建议输入一个【所需的模态数】值,该值不要超过10;当对分析零部件的固有频率范围心中有数时(一般为经验值,或者预先已通过试验模态分析进行测试得到),建议在【频率选项】的【上限】和【下限】中输入相应的预估值,便于提高计算效率。

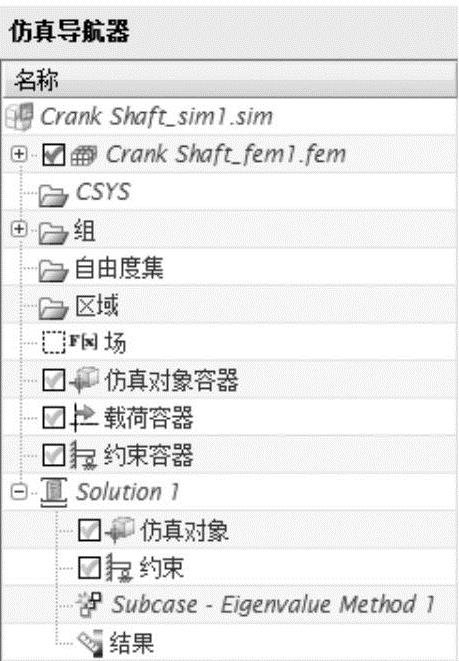

4)注意到【仿真导航器】窗口分级树中新出现了相关的数据节点,如图8-18所示。

图8-17 定义计算的模态参数

图8-18 新建的仿真模型节点

5)单击工具栏中的【保存】 按钮,将上述操作成功的仿真模型和数据及时保存起来。

按钮,将上述操作成功的仿真模型和数据及时保存起来。

(5)求解自由模态

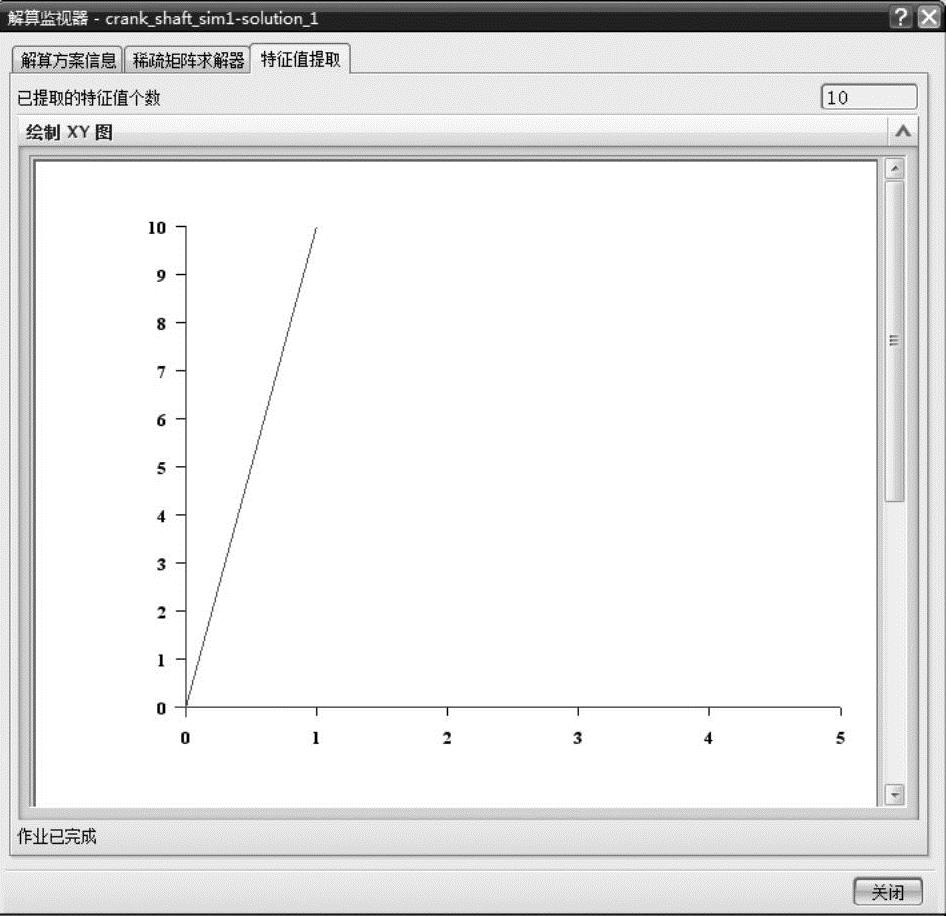

在【仿真导航器】窗口分级树中右击【Crank Shaft_sim1.sim】节点,从弹出的快捷菜单中选择【求解】命令,弹出【求解】对话框,单击【确定】按钮。依次弹出【模型检查】信息对话框、【作业监视器】对话框和【解算监视器】对话框。【解算监视器】对话框包括【解算方案信息】、【稀疏矩阵求解器】和【特征值提取】3个选项卡,单击【特征值提取】选项卡,如图8-19所示。等计算完成出现【作业已完成】的提示后,再依次关闭各个对话框,双击【结果】命令窗口,出现图8-20所示的模态后处理结果。

图8-19 【解算监视器】对话框

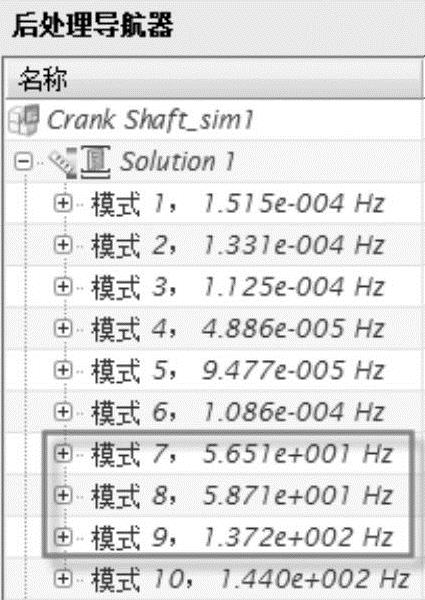

图8-20 自由模态后处理窗口效果

提示

只有在使用Lanczos方法抽取特征值计算模态时,【解算监视器】对话框才会出现【特征值提取】选项卡,支持的解法包括:SOL 103 Real Eigenvalues、SOL 103 Response Simula-tion、SOL 105 Linear Buckling、SOL 111 Modal Frequency Response和SOL 112 Modal Transient Response。提取的特征值数显示在该选项卡窗口的顶部,图形将根据移位点数绘制抽取的特征值数。当特征值数符合或超过请求的数量时,即认为提取计算已经完成。

(6)后处理及其动画演示

1)在【后处理导航器】窗口中,可以发现在【Crank Shaft_sim1.sim】的【Solution 1】前6阶模态非常接近零,是因为此次计算的是曲轴的自由模态,放开了6个自由度,因此在6个自由度方向中出现了刚体位移。读者可以单击查看相对某一自由度的刚体位移形式。从图8-20中可以看出:曲轴模型的第1阶固有频率为56.51Hz,第2阶固有频率为58.71Hz,第3阶固有频率为137.2Hz。

2)展开【模式7】下的【位移-节点的】节点,双击出现的【幅值】节点,在图形窗口中出现该弯管的位移云图,如图8-21所示,可以清楚地看到曲轴在此频率发生共振的位移变形情况。

图8-21 第7阶模态振型(固有频率=56.51Hz)

3)展开【模式8】下的【位移-节点的】节点,双击出现的【幅值】节点,在图形窗口中出现该弯管的位移云图,如图8-22所示,可以清楚地看到曲轴在此频率发生共振的位移变形情况。

图8-22 第8阶模态振型(固有频率=58.71Hz)

4)展开【模式9】下的【位移-节点的】节点,双击出现的【幅值】节点,在图形窗口中出现该弯管的位移云图,如图8-23所示,可以清楚地看到曲轴在此频率发生共振的位移变形情况。

图8-23 第9阶模态振型(固有频率=137.2Hz)

5)在第2)、3)、4)步骤中查看模态振型时,单击工具栏中的【播放】 按钮,出现曲轴某阶模态下的振型变形演示过程,这就是分析某阶模态的振型演变过程。

按钮,出现曲轴某阶模态下的振型变形演示过程,这就是分析某阶模态的振型演变过程。

6)单击工具栏上的【动画】 按钮,弹出【动画】对话框,在【动画】选项中切换为【迭代】,单击【播放】

按钮,弹出【动画】对话框,在【动画】选项中切换为【迭代】,单击【播放】 按钮,即可清楚地观察到第1阶到第10阶模态振型的动态转换过程,单击【停止】

按钮,即可清楚地观察到第1阶到第10阶模态振型的动态转换过程,单击【停止】 按钮,退出动画演示。

按钮,退出动画演示。

提示

动画是观看和分析模态振型的最好方法,可以从立体上判断在各阶固有频率下振型的形态(模型在激励频率作用下,所发生的拉伸、弯曲和扭转及其组合等空间变形的形态)、结构最为薄弱的区域和所在部位。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。