(1)创建有限元模型

1)依次单击【开始】和【高级仿真】按钮,在【仿真导航器】窗口的分级树中,右击【Impeller.prt】节点,从弹出的菜单并选择【新建FEM】命令,弹出【新建部件文件】对话框,【新文件名】下面的【名称】选项默认为【Impeller_fem1.fem】,通过单击按钮 ,选择本实例高级仿真相关数据存放的【文件夹】,单击【确定】按钮。

,选择本实例高级仿真相关数据存放的【文件夹】,单击【确定】按钮。

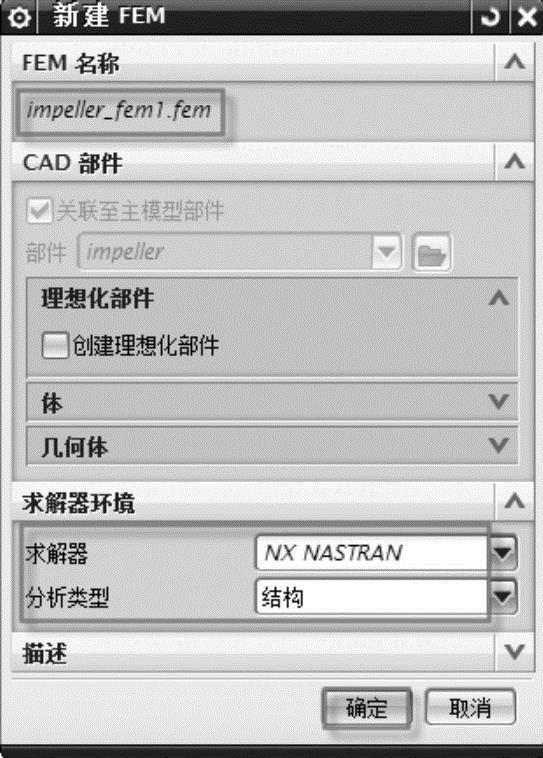

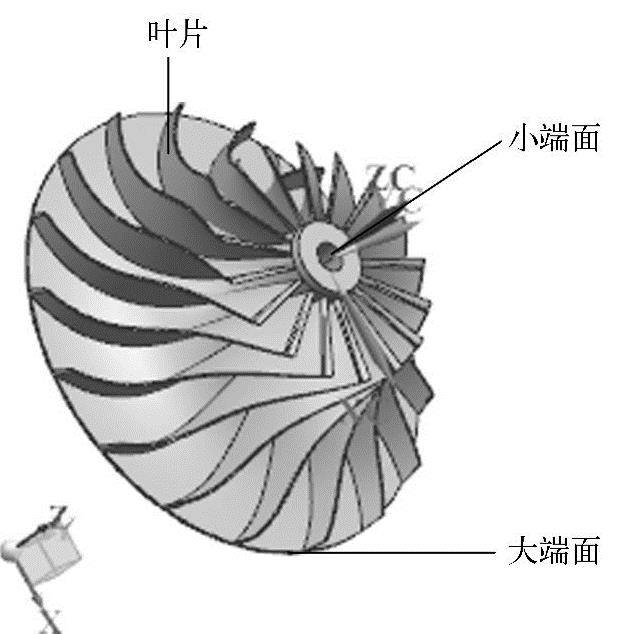

2)弹出【新建FEM】对话框,如图5-5所示,【求解器】和【分析类型】中的选项保留默认设置,单击【确定】按钮,进入创建有限元模型的环境,如图5-6所示。注意在【仿真导航器】窗口分级树上出现了相关的数据节点。

图5-5 【新建FEM】对话框

图5-6 FEM模型关联的叶轮CAD部件

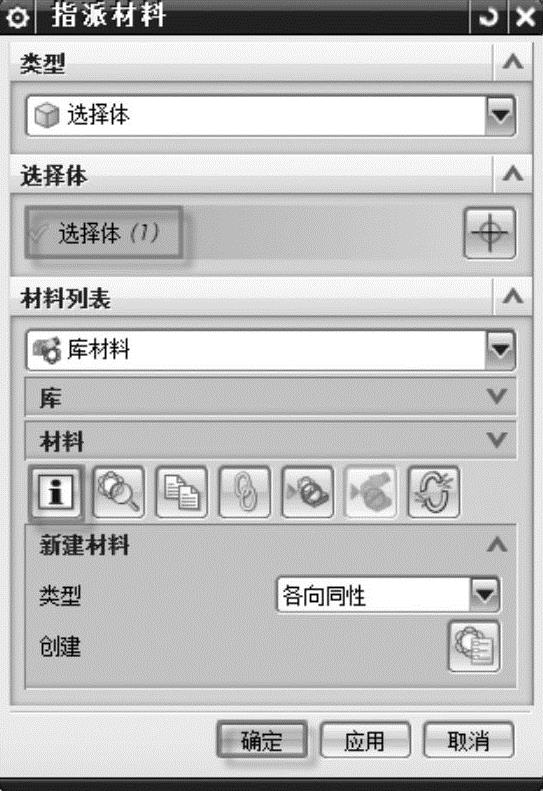

3)单击工具栏中的【材料属性】 按钮,弹出【指派材料】对话框,如图5-7所示。在图形窗口选中模型,单击对话框【材料】列表框中的【AISI_STEEL_4340】,单击列表框下面的【显示指定材料的材料属性】

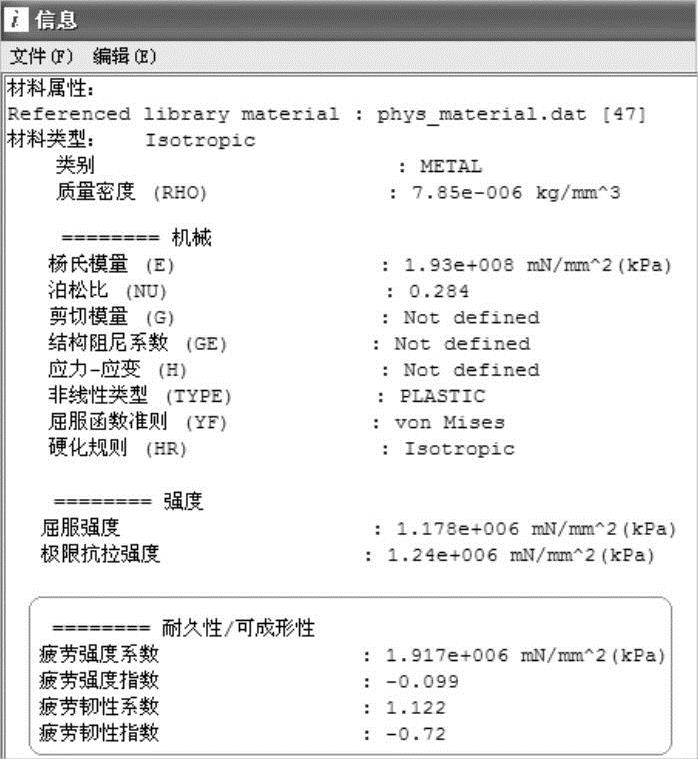

按钮,弹出【指派材料】对话框,如图5-7所示。在图形窗口选中模型,单击对话框【材料】列表框中的【AISI_STEEL_4340】,单击列表框下面的【显示指定材料的材料属性】 按钮,弹出该材料的信息窗口,主要参数如图5-8所示。注意查看该窗口【耐久性/可成形性】选项下的各个项目参数,关闭该信息窗口,单击【确定】按钮,退出【指派材料】对话框。

按钮,弹出该材料的信息窗口,主要参数如图5-8所示。注意查看该窗口【耐久性/可成形性】选项下的各个项目参数,关闭该信息窗口,单击【确定】按钮,退出【指派材料】对话框。

图5-7 材料属性参数

图5-8 AISI_STEEL_4340材料信息

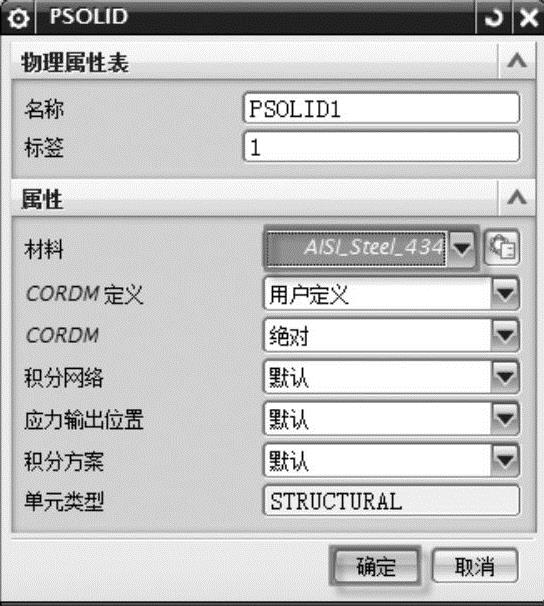

4)单击工具栏中的【物理属性】 按钮,弹出【物理属性表管理器】对话框,如图5-9所示。在【类型】下拉列表框中选取【PSOLID】,默认名称为【PSOLID1】,单击【创建】按钮,弹出【PSOLID】对话框,在【材料】下拉列表框中选取上述操作设置的【AISI_Steel_4340】子项,其他选项均保留默认设置,单击【确定】按钮,如图5-10所示,随后关闭【物理属性表管理器】对话框。

按钮,弹出【物理属性表管理器】对话框,如图5-9所示。在【类型】下拉列表框中选取【PSOLID】,默认名称为【PSOLID1】,单击【创建】按钮,弹出【PSOLID】对话框,在【材料】下拉列表框中选取上述操作设置的【AISI_Steel_4340】子项,其他选项均保留默认设置,单击【确定】按钮,如图5-10所示,随后关闭【物理属性表管理器】对话框。

图5-9 【物理属性表管理器】对话框

图5-10 设置物理属性表参数

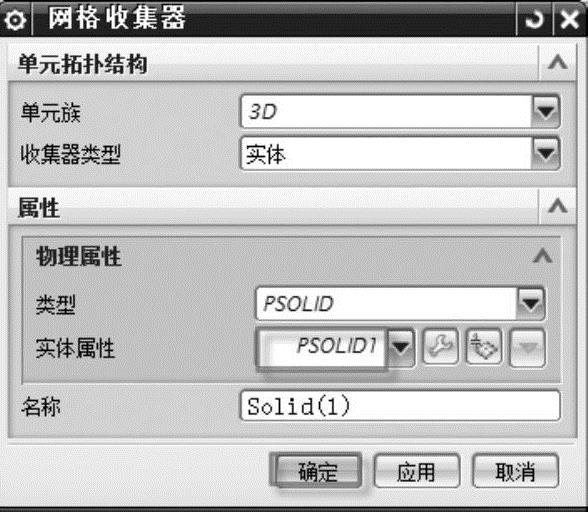

5)单击工具栏中的【网格收集器】 按钮,弹出【网格收集器】对话框,如图5-11所示。在【单元族】下拉列表框中选取【3D】,在【收集器类型】下拉列表框中选取【实体】,在【物理属性】的【实体属性】下拉列表框中选取上述设置的【PSOLID1】,【网格收集器】的名称默认为【Solid(1)】,单击【确定】按钮。

按钮,弹出【网格收集器】对话框,如图5-11所示。在【单元族】下拉列表框中选取【3D】,在【收集器类型】下拉列表框中选取【实体】,在【物理属性】的【实体属性】下拉列表框中选取上述设置的【PSOLID1】,【网格收集器】的名称默认为【Solid(1)】,单击【确定】按钮。

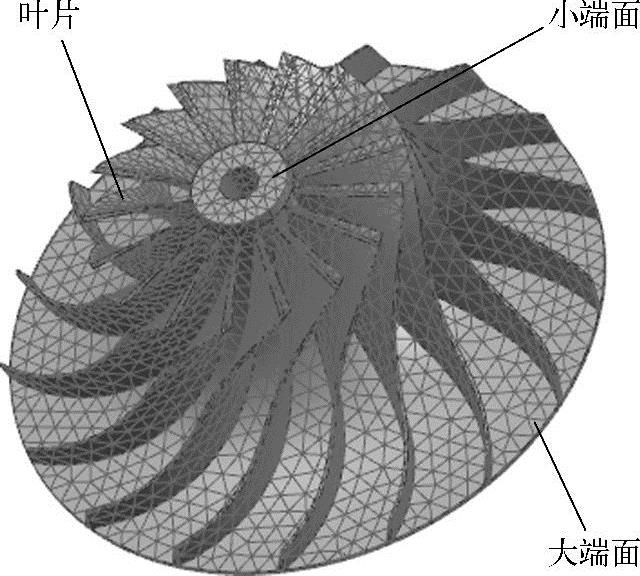

6)单击工具栏中的【3D四面体网格】 按钮右侧的下拉按钮,弹出【3D四面体网格】对话框,在窗口中选择叶轮叶片三维模型,【单元属性】的【类型】默认为【CTETRA(10)】,单击【单元大小】右侧的【自动单元大小】

按钮右侧的下拉按钮,弹出【3D四面体网格】对话框,在窗口中选择叶轮叶片三维模型,【单元属性】的【类型】默认为【CTETRA(10)】,单击【单元大小】右侧的【自动单元大小】 按钮,对话框中出现【15.2】,手动将其修改为【10】,【目标收集器】中【网格收集器】选项为上述设置的【Solid(1)】,其他选项按照系统默认,如图5-12所示,单击【确定】按钮,划分的结果如图5-13所示。

按钮,对话框中出现【15.2】,手动将其修改为【10】,【目标收集器】中【网格收集器】选项为上述设置的【Solid(1)】,其他选项按照系统默认,如图5-12所示,单击【确定】按钮,划分的结果如图5-13所示。

图5-11 【网格收集器】对话框

图5-12 【3D四面体网格】对话框

单击【3D_mesh(1)】节点查看得单元总数为20080个。由于形状较为复杂,如果还需要提高计算精度,建议使用网格控件。

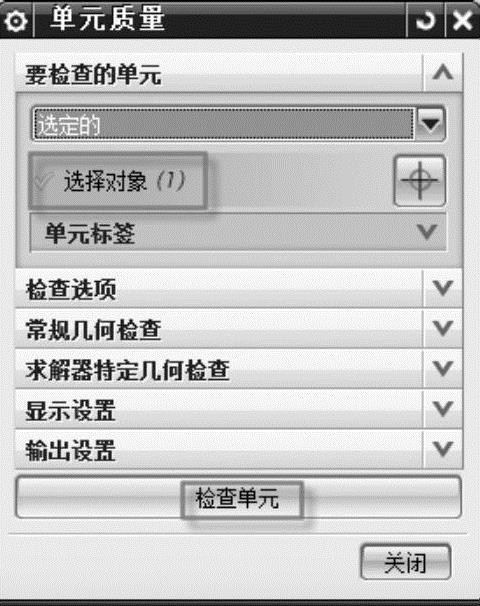

7)单击工具栏中的【单元质量】 按钮,弹出【单元质量】对话框,在窗口中选择划分好的网格模型作为【选择对象】,如图5-14所示。单击【检查单元】按钮,在窗口顶端弹出的【信息】中出现【0个失败单元,4个警告单元】,失败单元多在叶片的上端边缘,不影响模型的使用。

按钮,弹出【单元质量】对话框,在窗口中选择划分好的网格模型作为【选择对象】,如图5-14所示。单击【检查单元】按钮,在窗口顶端弹出的【信息】中出现【0个失败单元,4个警告单元】,失败单元多在叶片的上端边缘,不影响模型的使用。

图5-13 网格划分效果图

图5-14 【单元质量】对话框

(2)创建仿真模型

1)在【仿真导航器】窗口分级树中,右击【Impeller_fem1.fem】节点,从弹出的菜单中选择【新建仿真】命令,弹出【新建部件文件】对话框。在【名称】中将【Impeller_fem1_sim1.sim】修改为【impeller_sim1.sim】,单击【确定】按钮。保存到前面模型所在文件夹中。

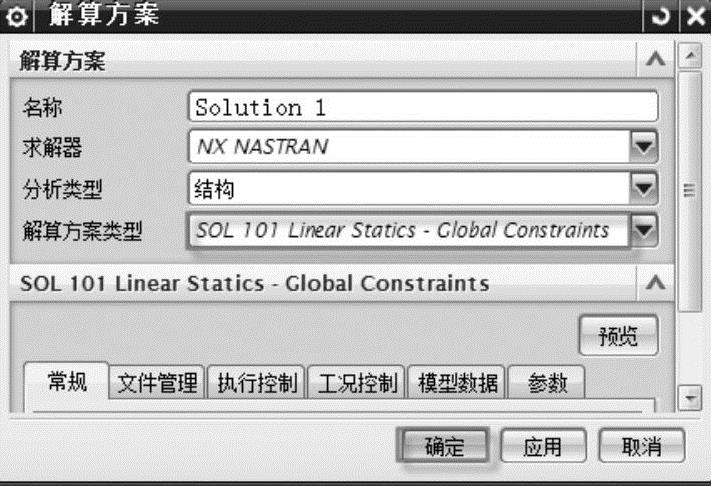

2)单击弹出的【新建仿真】对话框中的【确定】按钮,弹出【解算方案】对话框,如图5-15所示。默认【分析类型】为【结构】,【解算方案类型】为【SOL 101 Linear Statics-Global Constraints】,单击【确定】按钮,进入仿真模型环境。同时注意在【仿真导航器】窗口分级树中增加了相应的节点。

(https://www.xing528.com)

(https://www.xing528.com)

图5-15 【解算方案】对话框

3)选择工具栏【约束类型】 中的【用户定义约束】

中的【用户定义约束】 命令,弹出【用户定义约束】对话框。在图形窗口单击模型一侧的端面,在【位移CSYS】下拉列表框中选择【圆柱坐标系】,单击图形窗口中模型的中间圆孔上端面的外圆棱边,如图5-16所示。在【自由度】对话框中将【DOF1】、【DOF2】和【DOF3】切换为【固定】,其他3个【DOF】均为【自由】,单击【确定】按钮,如图5-17所示,完成模型边界约束条件的定义操作。

命令,弹出【用户定义约束】对话框。在图形窗口单击模型一侧的端面,在【位移CSYS】下拉列表框中选择【圆柱坐标系】,单击图形窗口中模型的中间圆孔上端面的外圆棱边,如图5-16所示。在【自由度】对话框中将【DOF1】、【DOF2】和【DOF3】切换为【固定】,其他3个【DOF】均为【自由】,单击【确定】按钮,如图5-17所示,完成模型边界约束条件的定义操作。

4)单击工具栏中的【载荷类型】 按钮右侧的下拉按钮,选择其中的【离心】

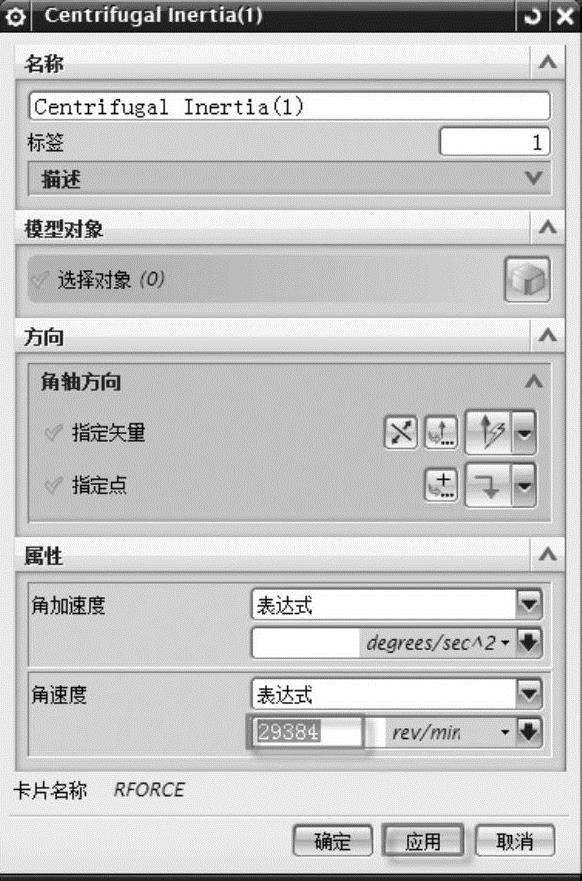

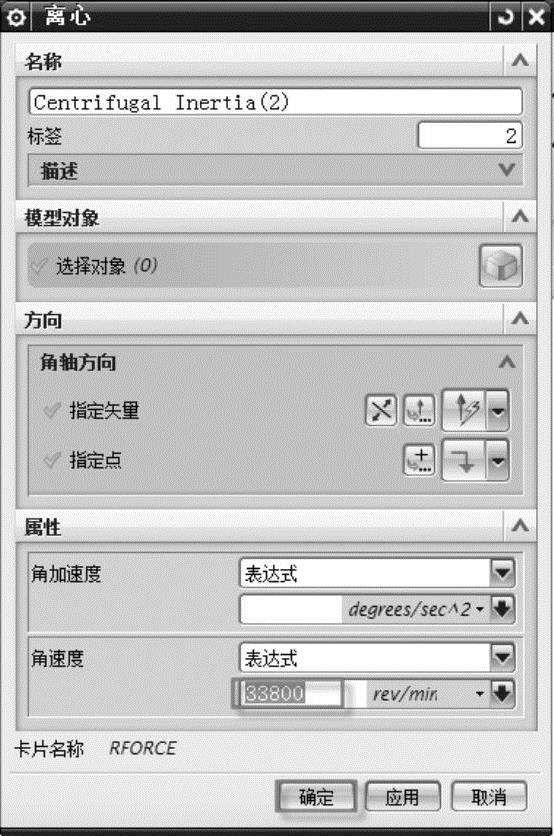

按钮右侧的下拉按钮,选择其中的【离心】 命令,弹出【Centrifugal Inertia(1)】对话框,其中【选择对象】和【方向】的2个子项自动确认了,不过必须调整指定矢量的方向使其和模型的轴向一致,【指定点】设定为叶轮模型小端面的圆心,在【角速度】文本框内输入【29384】,单位切换为【rev/min】,单击【应用】按钮,如图5-18所示。在新出现的对话框中调整指定矢量的方向使其模型的轴向一致,【指定点】设定为端面的圆心,在【角速度】文本框内输入【33800】,单位切换为【rev/min】,单击【确定】按钮,完成模型离心力载荷的定义操作,如图5-19所示,同时注意在【仿真导航器】窗口的分级树中增加的相应节点。

命令,弹出【Centrifugal Inertia(1)】对话框,其中【选择对象】和【方向】的2个子项自动确认了,不过必须调整指定矢量的方向使其和模型的轴向一致,【指定点】设定为叶轮模型小端面的圆心,在【角速度】文本框内输入【29384】,单位切换为【rev/min】,单击【应用】按钮,如图5-18所示。在新出现的对话框中调整指定矢量的方向使其模型的轴向一致,【指定点】设定为端面的圆心,在【角速度】文本框内输入【33800】,单位切换为【rev/min】,单击【确定】按钮,完成模型离心力载荷的定义操作,如图5-19所示,同时注意在【仿真导航器】窗口的分级树中增加的相应节点。

图5-16 【用户定义约束】对话框

图5-17 【自由度】设置

图5-18 定义工作转速1

图5-19 定义工作转速2

(3)求解及其解算参数的设置

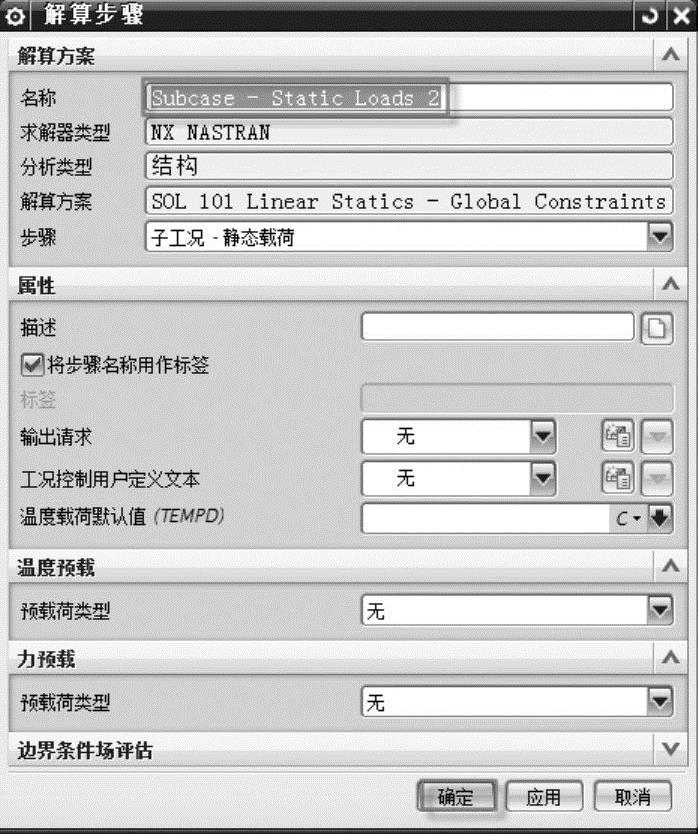

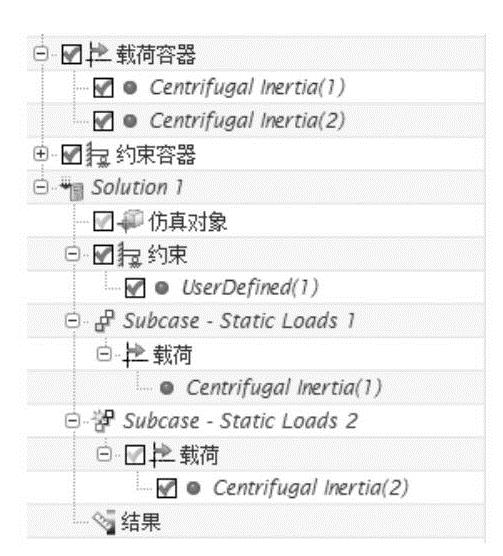

1)在【仿真导航器】窗口的分级树中右击【Solution 1】节点,从弹出的快捷菜单中选择【新建子工况】 命令,弹出【解算步骤】对话框,如图5-20所示。名称和其他选项保留默认设置,单击【确定】按钮,将【载荷容器】中的【CentrifugalInertia(2)】拖曳到子工况【Subcase-Static Loads2】中,同时将子工况【Subcase-Static Loads1】中的【Centrif-ugal Inertia(2)】右键选择移除,设置好的求解工况各个节点显示如图5-21所示。

命令,弹出【解算步骤】对话框,如图5-20所示。名称和其他选项保留默认设置,单击【确定】按钮,将【载荷容器】中的【CentrifugalInertia(2)】拖曳到子工况【Subcase-Static Loads2】中,同时将子工况【Subcase-Static Loads1】中的【Centrif-ugal Inertia(2)】右键选择移除,设置好的求解工况各个节点显示如图5-21所示。

图5-20 【解算步骤】对话框

图5-21 显示各子工况载荷节点

2)右击【Solution1】节点,从弹出的菜单中选择【编辑】 命令,弹出【解算方案】对话框,勾选【常规】下的【单元迭代求解器】复选框,将其激活;单击【工况控制】选项卡,单击【Output Requests】右侧的【创建模型对象】

命令,弹出【解算方案】对话框,勾选【常规】下的【单元迭代求解器】复选框,将其激活;单击【工况控制】选项卡,单击【Output Requests】右侧的【创建模型对象】 按钮,弹出【结构输出请求】对话框,在【属性】中单击【应变】按钮,激活【启用STRAIN(应变)】请求选项,该选项各个参数保留默认设置,单击【确定】按钮返回至【解算方案】对话框,再单击【确定】按钮退出【编辑解算方案】对话框。

按钮,弹出【结构输出请求】对话框,在【属性】中单击【应变】按钮,激活【启用STRAIN(应变)】请求选项,该选项各个参数保留默认设置,单击【确定】按钮返回至【解算方案】对话框,再单击【确定】按钮退出【编辑解算方案】对话框。

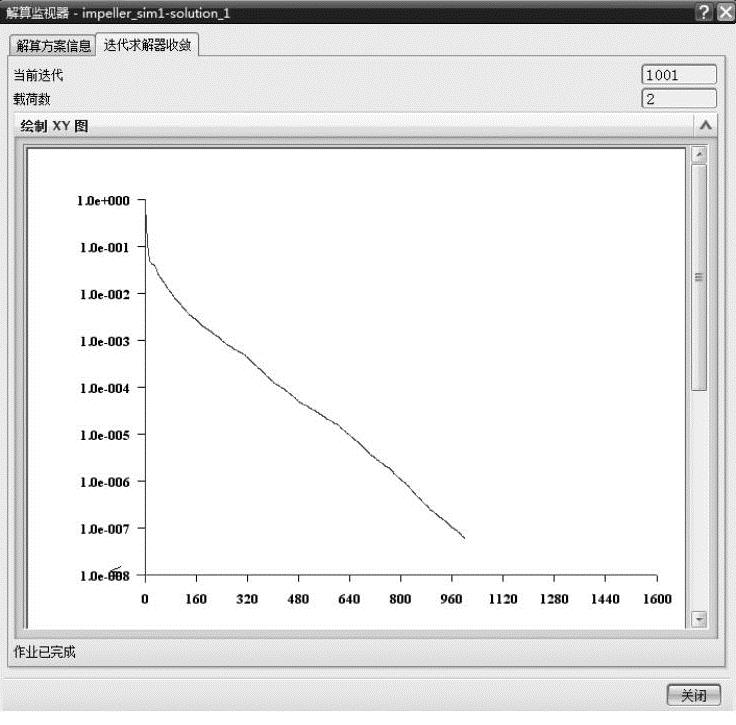

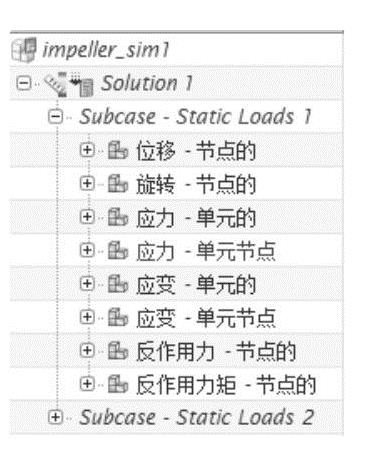

3)右击【Solution 1】节点,从弹出的快捷菜单中选择【求解】 命令,弹出【求解】对话框。单击【确定】按钮,系统开始求解,稍等完成分析作业后,如图5-22所示。关闭各个信息窗口,双击出现的【结果】节点,即可进入后处理分析环境,图5-23为显示后处理窗口的各个计算指标节点。

命令,弹出【求解】对话框。单击【确定】按钮,系统开始求解,稍等完成分析作业后,如图5-22所示。关闭各个信息窗口,双击出现的【结果】节点,即可进入后处理分析环境,图5-23为显示后处理窗口的各个计算指标节点。

图5-22 解算监视器

图5-23 显示后处理节点

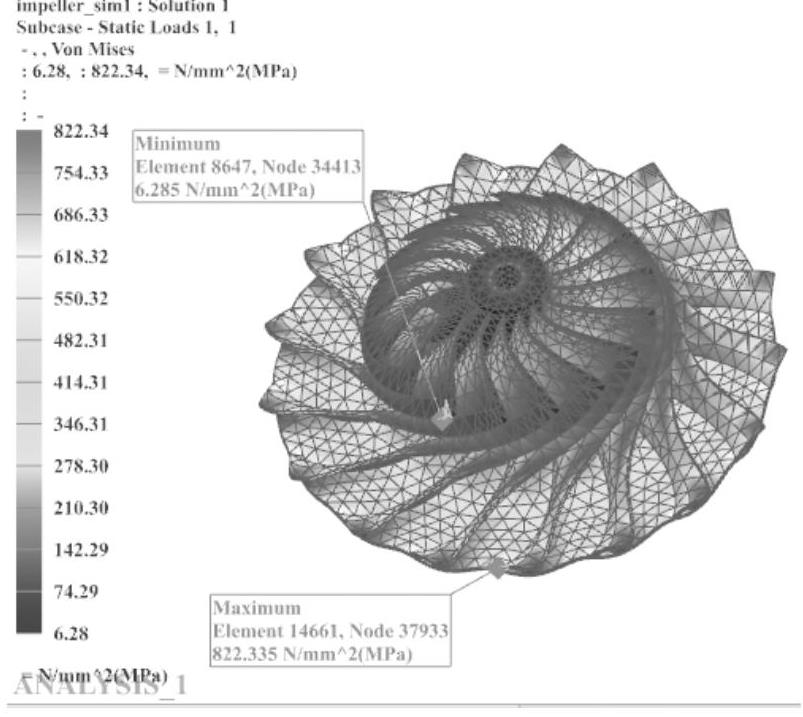

4)在【后处理导航器】窗口依次展开【Solution1】,选择【Subcase-Static Loads1】展开【应力-单元节点的】,如图5-23所示,双击【VonMises】节点,右击【Post View1】,从弹出的快捷菜单中选择【设置结果】命令,将视图坐标系切换为【柱工作坐标系】,在工具栏上单击【新建注释】 和【拖动注释】

和【拖动注释】 按钮,即可在图形窗口显示出该叶轮叶片在子工况1下的VonMises应力云图,如图5-24所示。从云图可以看出:最大应力值为822.335MPa,小于该材料的屈服强度1178MPa,因此可以判断在该工况下模型处于弹性变形阶段;最大应力集中在叶片和本体的底部交汇处,局部区域有应力集中现象。

按钮,即可在图形窗口显示出该叶轮叶片在子工况1下的VonMises应力云图,如图5-24所示。从云图可以看出:最大应力值为822.335MPa,小于该材料的屈服强度1178MPa,因此可以判断在该工况下模型处于弹性变形阶段;最大应力集中在叶片和本体的底部交汇处,局部区域有应力集中现象。

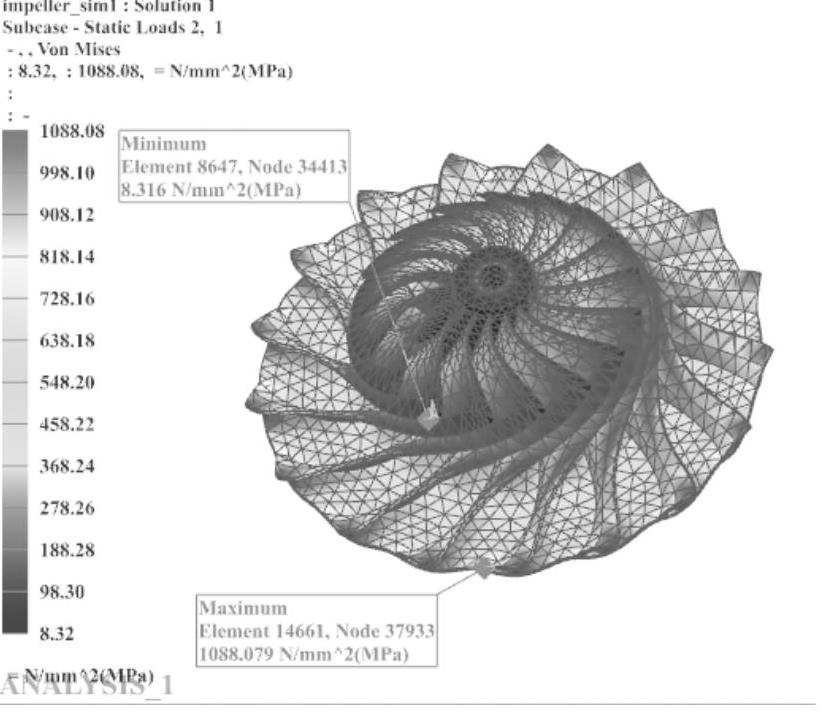

5)按照上述的方法选择【Subcase-Static Loads2】并展开【应力-单元节点的】,双击【Von Mises】节点,右击【Post View1】,从弹出的快捷菜单中选择【设置结果】命令,将视图坐标系切换为【柱工作坐标系】,在工具栏上单击【新建注释】 和【拖动注释】

和【拖动注释】 按钮,即可在图形窗口显示出该叶轮叶片在子工况2下的Von Mises应力云图,如图5-25所示。从云图可以看出:最大应力值为1088.079MPa,已经接近该材料的屈服强度1178MPa,但可以判断在该工况下模型仍处于弹性变形阶段;最大应力集中在叶片和本体的底部交汇处,局部区域有应力集中现象。

按钮,即可在图形窗口显示出该叶轮叶片在子工况2下的Von Mises应力云图,如图5-25所示。从云图可以看出:最大应力值为1088.079MPa,已经接近该材料的屈服强度1178MPa,但可以判断在该工况下模型仍处于弹性变形阶段;最大应力集中在叶片和本体的底部交汇处,局部区域有应力集中现象。

图5-24 子工况1下的Von Mises应力云图

图5-25 子工况2下的Von Mises应力云图

显然,在该静力计算结果中,包括了最大剪切应力、最大剪切应变、最大主应力、最大主应变等名义值,后续疲劳分析时根据不同的寿命准则,软件自动选取相应值参与计算。

6)单击工具栏中的【返回到模型】 按钮,退出【后处理导航器】窗口,完成此次计算任务的操作。以上述两种工况计算的Von Mises应力和应变作为名义值参与后续的疲劳分析计算,下面开始对结构进行疲劳寿命的计算和分析。

按钮,退出【后处理导航器】窗口,完成此次计算任务的操作。以上述两种工况计算的Von Mises应力和应变作为名义值参与后续的疲劳分析计算,下面开始对结构进行疲劳寿命的计算和分析。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。