打开随书光盘part源文件Book_CD\Part\Part_CAE_Unfinish\Ch04_Bracket_support\Bracket_support.prt,调出图4-3所示的主模型。在三维建模环境中,预先查看和本次优化过程设计变量有关的特征内容和相应尺寸。

(1)创建有限元模型

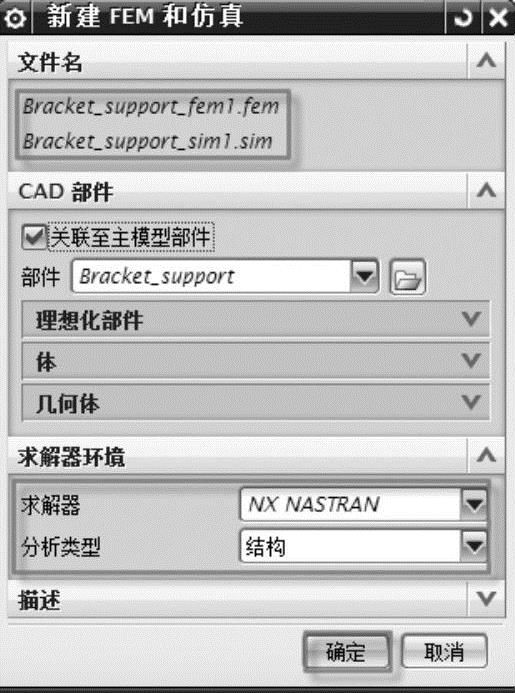

1)依次单击【开始】和【高级仿真】按钮,在【仿真导航器】窗口分级树中,右击【Bracket_support.prt】节点,从弹出的快捷菜单中选择【新建FEM和仿真】命令,弹出【新建FEM和仿真】对话框,如图4-4所示,【文件名】及【求解器环境】选项保留默认设置,单击【确定】按钮。

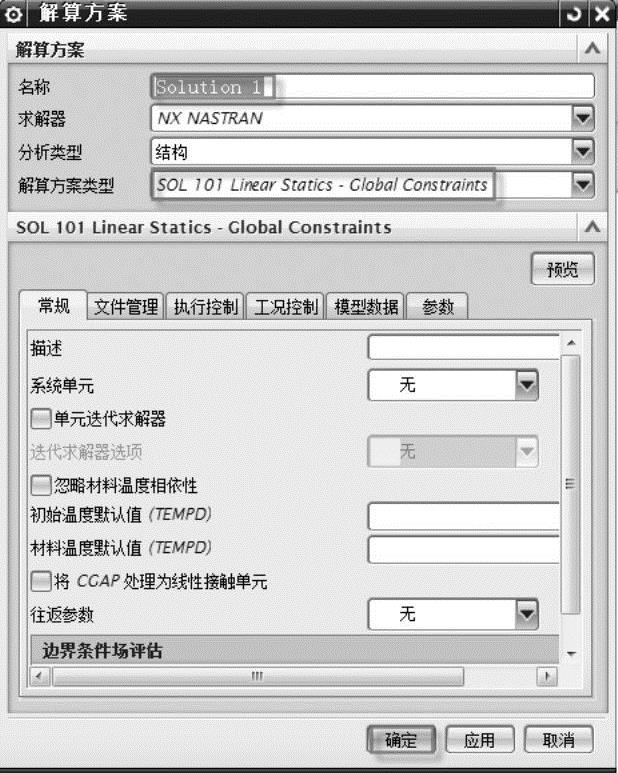

2)弹出【解算方案】对话框,如图4-5所示。所有选项参数保留默认设置,单击【确定】按钮。注意在【仿真导航器】窗口分级树中出现了相关节点,右击其中的【Bracket_support_fem1.fem】节点并选择【设为显示部件】命令,进入到仿真环境中。

图4-4 【新建FEM和仿真】对话框

图4-5 【解算方案】对话框设置

提示

在【新建FEM】对话框中不能取消勾选系统默认的【创建理想化部件】复选框,否则后续优化操作后更新不了设计主模型。

3)单击工具栏中的【材料属性】 按钮,选择【指派材料】

按钮,选择【指派材料】 命令,弹出图4-6所示的对话框。在图形窗口选中三角托架模型作为【选择体】,在【材料列表】中选择【库材料】,再在【材料】列表框中选择【Steel】,单击【确定】按钮,完成材料的指派。

命令,弹出图4-6所示的对话框。在图形窗口选中三角托架模型作为【选择体】,在【材料列表】中选择【库材料】,再在【材料】列表框中选择【Steel】,单击【确定】按钮,完成材料的指派。

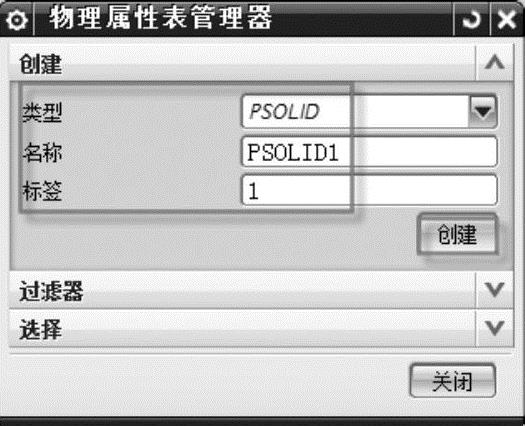

4)单击工具栏中的【物理属性】 按钮,弹出【物理属性表管理器】对话框,如图4-7所示。【类型】默认为【PSOLID】,名称默认为【PSOILID1】,单击【创建】按钮,弹出【PSOLID】对话框,如图4-8所示。在【材料】选项中选取上述操作设置的【Steel】子项,其他选项均为默认设置,单击【确定】按钮,随后关闭【物理属性表管理器】对话框。

按钮,弹出【物理属性表管理器】对话框,如图4-7所示。【类型】默认为【PSOLID】,名称默认为【PSOILID1】,单击【创建】按钮,弹出【PSOLID】对话框,如图4-8所示。在【材料】选项中选取上述操作设置的【Steel】子项,其他选项均为默认设置,单击【确定】按钮,随后关闭【物理属性表管理器】对话框。

图4-6 【指派材料】对话框

图4-7 【物理属性表管理器】对话框

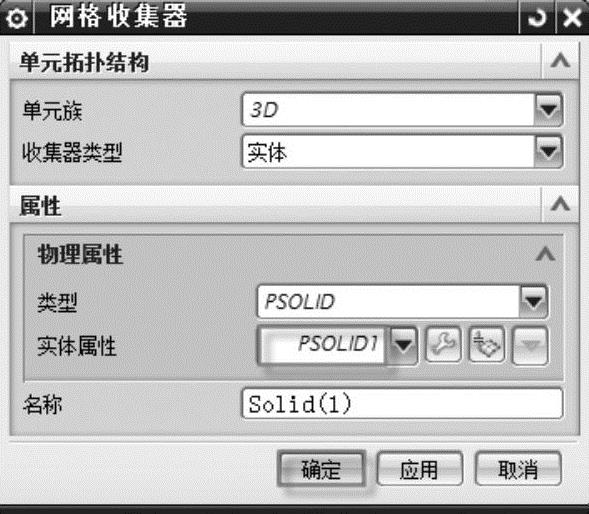

5)单击工具栏中的【网格收集器】 按钮,弹出【网格收集器】对话框,如图4-9所示。在【单元族】下拉列表框中选取【3D】,在【收集器类型】下拉列表框中选取【实体】,在【物理属性】的【实体属性】子项中选取上述设置好的【PSOLID1】,【名称】默认为【Solid(1)】,单击【确定】按钮。

按钮,弹出【网格收集器】对话框,如图4-9所示。在【单元族】下拉列表框中选取【3D】,在【收集器类型】下拉列表框中选取【实体】,在【物理属性】的【实体属性】子项中选取上述设置好的【PSOLID1】,【名称】默认为【Solid(1)】,单击【确定】按钮。

图4-8 【PSOLID】对话框

图4-9 【网格收集器】对话框

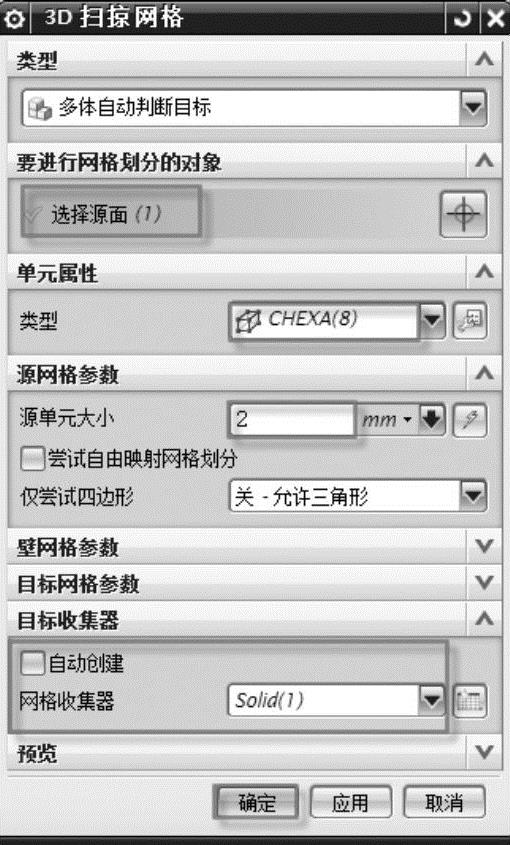

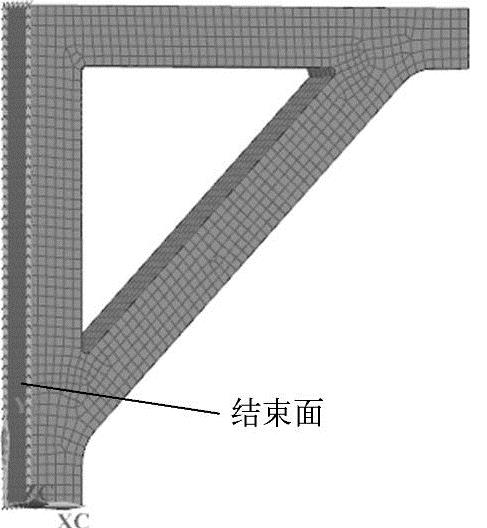

6)单击工具栏中的【3D四面体网格】 按钮右侧的下拉按钮,选择【3D扫掠网格】

按钮右侧的下拉按钮,选择【3D扫掠网格】 命令,弹出【3D扫掠网格】对话框,如图4-10所示。在窗口中选择三角托架模型作为要进行划分网格的对象,以模型厚道方向的端面作为源面,【单元属性】的【类型】默认为【CHEXA(8)】,单击【源单元大小】右侧的【自动单元大小】

命令,弹出【3D扫掠网格】对话框,如图4-10所示。在窗口中选择三角托架模型作为要进行划分网格的对象,以模型厚道方向的端面作为源面,【单元属性】的【类型】默认为【CHEXA(8)】,单击【源单元大小】右侧的【自动单元大小】 按钮,文本框中出现【3.62】,手动将其修改为【2】,【目标收集器】中【网格收集器】选项设为上述设置的【Solid(1)】,其他选项按照系统默认,单击【确定】按钮。

按钮,文本框中出现【3.62】,手动将其修改为【2】,【目标收集器】中【网格收集器】选项设为上述设置的【Solid(1)】,其他选项按照系统默认,单击【确定】按钮。

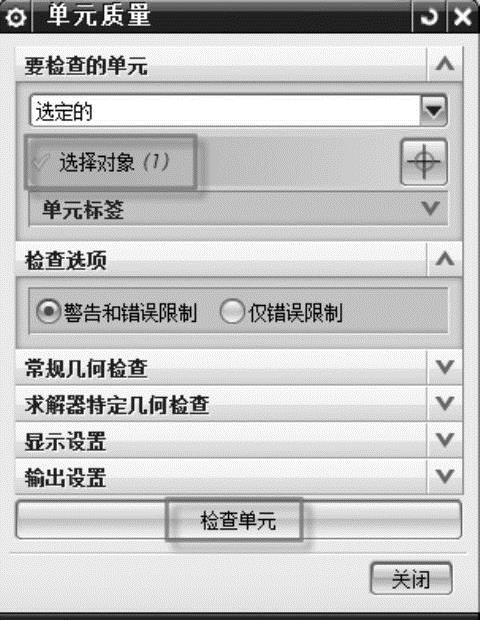

7)单击工具栏中的【单元质量】 按钮,弹出【单元质量】对话框,如图4-11所示。选择图像窗口中刚划分好的网格模型作为【选择对象】,单击对话框下面的【检查单元】按钮,在弹出的【信息】对话框中显示【0个失败单元,0个警告单元】信息,说明模型正常,没有出现划分失败的网格。

按钮,弹出【单元质量】对话框,如图4-11所示。选择图像窗口中刚划分好的网格模型作为【选择对象】,单击对话框下面的【检查单元】按钮,在弹出的【信息】对话框中显示【0个失败单元,0个警告单元】信息,说明模型正常,没有出现划分失败的网格。

图4-10 【3D扫掠网格】对话框

图4-11 【单元质量】对话框(https://www.xing528.com)

(2)定义仿真模型中的边界约束和载荷条件

1)右击【Bracket_support_fem1.fem】节点,从弹出的快捷菜单中选择【显示仿真】 按钮,并选择【Bracket_support_sim1.sim】作为显示对象,进入仿真模型窗口。

按钮,并选择【Bracket_support_sim1.sim】作为显示对象,进入仿真模型窗口。

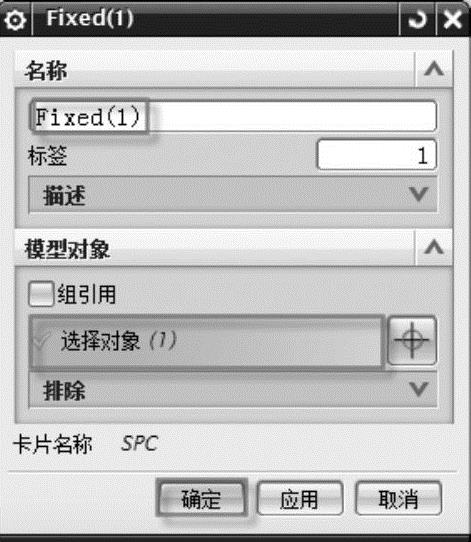

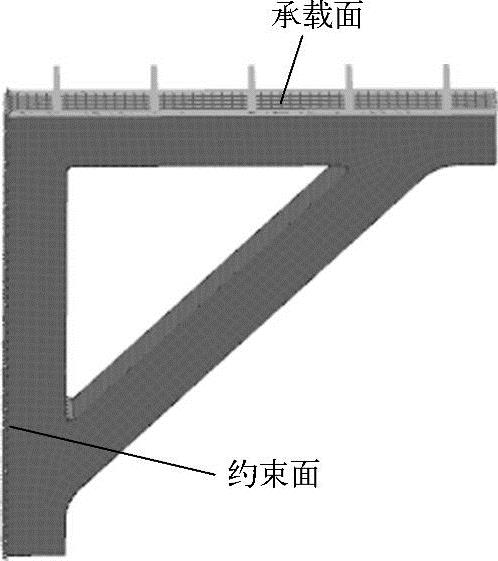

2)单击工具栏中【约束类型】 按钮中的【固定移动约束】

按钮中的【固定移动约束】 命令,弹出【Fixed(1)】对话框,如图4-12所示。【名称】默认为【Fixed(1)】,在图形窗口单击三角托架的一直角面作为选择对象,如图4-13所示,单击【确定】按钮。

命令,弹出【Fixed(1)】对话框,如图4-12所示。【名称】默认为【Fixed(1)】,在图形窗口单击三角托架的一直角面作为选择对象,如图4-13所示,单击【确定】按钮。

图4-12 【Fixed(1)】对话框

图4-13 三角托架约束部位

3)单击工具栏中的【载荷类型】 按钮右侧的下拉按钮,选择其中的【压力】

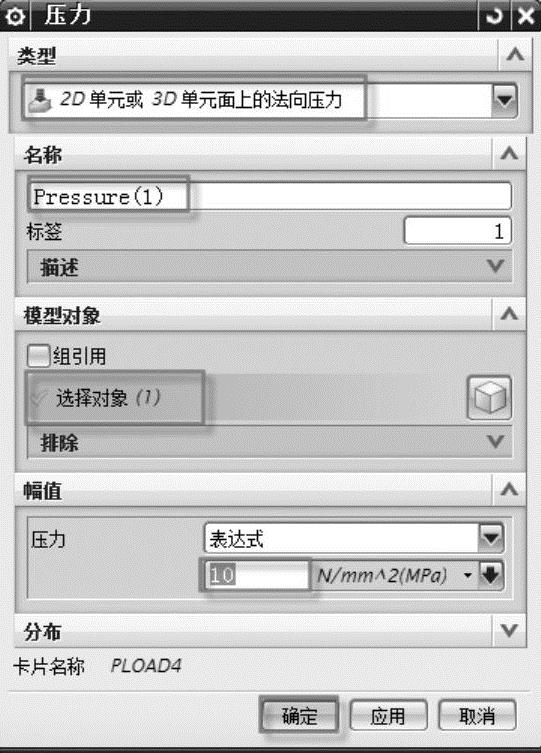

按钮右侧的下拉按钮,选择其中的【压力】 命令,弹出【压力】对话框,如图4-14所示。在图形窗口中选择图4-15所示的部位作为【选择对象】,在【压力】下的文本框中输入数值【10】,单位为【N/mm^2(MPa)】,单击【确定】按钮,完成对模型载荷条件的设置。

命令,弹出【压力】对话框,如图4-14所示。在图形窗口中选择图4-15所示的部位作为【选择对象】,在【压力】下的文本框中输入数值【10】,单位为【N/mm^2(MPa)】,单击【确定】按钮,完成对模型载荷条件的设置。

图4-14 【压力】对话框

图4-15 压力载荷施加的部位

(3)求解并确定变形约束的基准

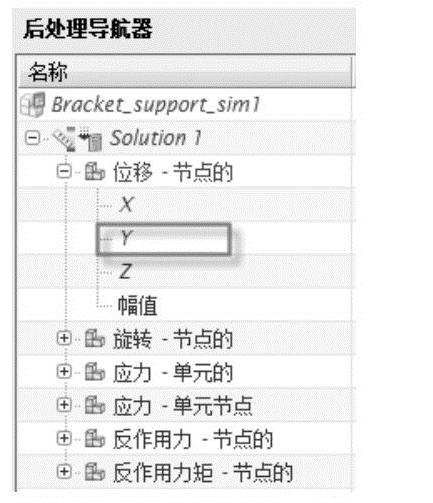

1)在【后处理导航器】窗口中右击【Solution 1】节点,从弹出的快捷菜单中选择【求解】命令,弹出【求解】对话框,单击【确定】按钮,稍等后完成分析作业,如图4-16所示。关闭各个信息窗口,双击出现的【结果】节点,进入后处理分析环境。

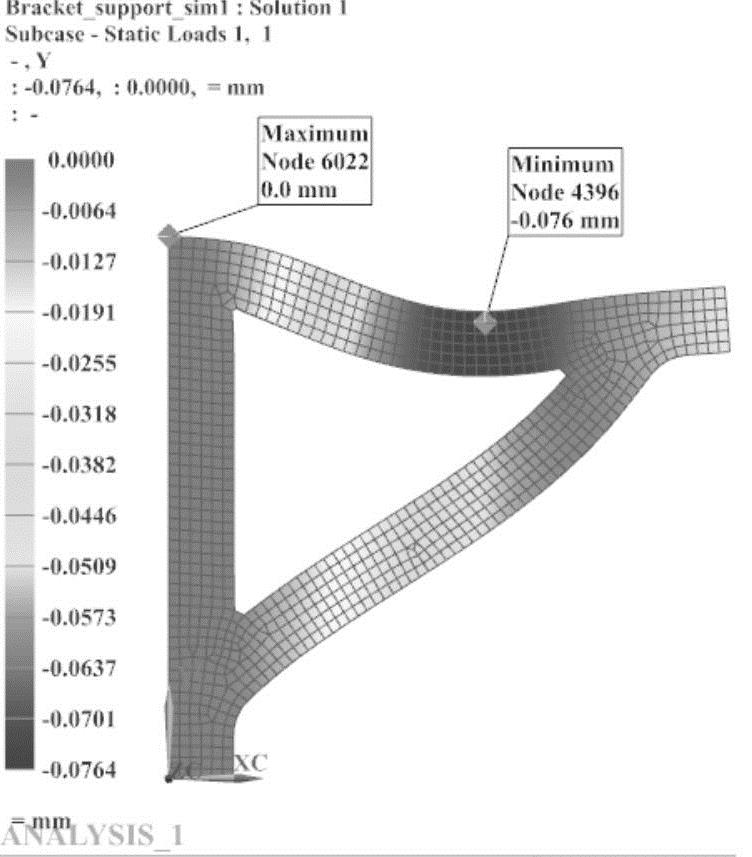

2)在【后处理导航器】窗口依次展开【Solution 1】、【位移-节点的】和【Y】节点,双击【Y】节点,如图4-17所示,并在工具栏中打开【标记开/关】 命令,得到该模型在X方向上的变形位移情况,如图4-18所示,通过动画功能观看其变形过程,查看其最大位移值为0.076mm(负号表示受压状态),结合优化设计的要求以及该值大小,可以初步确定模型变形位移的约束条件。

命令,得到该模型在X方向上的变形位移情况,如图4-18所示,通过动画功能观看其变形过程,查看其最大位移值为0.076mm(负号表示受压状态),结合优化设计的要求以及该值大小,可以初步确定模型变形位移的约束条件。

图4-16 求解分析作业监视器

图4-17 后处理结果节点

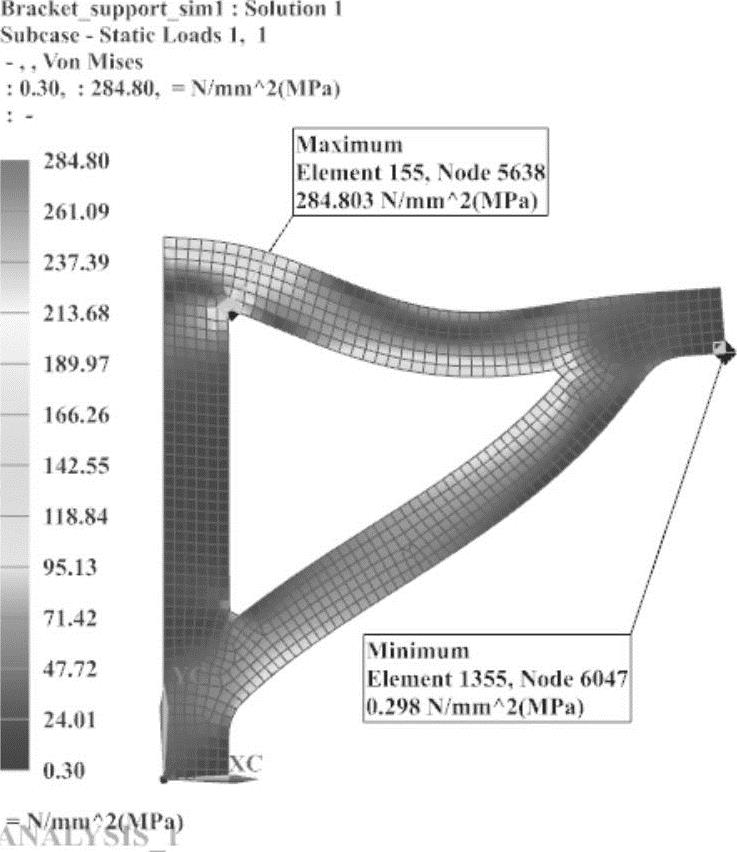

3)依次展开【Solution1】、【应力-单元节点】和【Von-Mises】节点,双击【Von Mises】节点并在工具栏中打开【标记开/关】 命令,得到该模型的Von Mises应力分布情况,其应力云图如图4-19所示。从该图可以看出,最大应力出现在内角边缘处,为284.803MPa。

命令,得到该模型的Von Mises应力分布情况,其应力云图如图4-19所示。从该图可以看出,最大应力出现在内角边缘处,为284.803MPa。

图4-18 Y向位移分析结果

图4-19 Von Mises应力分析结果

4)单击工具栏中的【返回到模型】 按钮,退出【后处理】显示模式,单击工具栏中的【保存】

按钮,退出【后处理】显示模式,单击工具栏中的【保存】 按钮,将上述成功的操作结果保存下来;切换到【仿真导航器】窗口,完成计算结果的分析,也为后续优化设计操作提供了约束条件合理的基准值。

按钮,将上述成功的操作结果保存下来;切换到【仿真导航器】窗口,完成计算结果的分析,也为后续优化设计操作提供了约束条件合理的基准值。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。