(1)建立齿轮副组件FEM模型

1)在三维建模环境下打开光盘文件夹:Book_CD\Part\Part_CAE_Unfinish\Ch01_Gears,调出主动齿轮模型,其名称为【gear1】。

2)依次单击【开始】和【高级仿真】按钮,在【仿真导航器】窗口中右击【Gear1.prt】节点并从弹出的快捷菜单中选择【新建FEM】命令,弹出【新建部件文件】对话框,在【新文件名】下面的【名称】选项中将【fem1.fem】修改为【Gear1_fem1.fem】,通过单击 按钮,选择本实例高级仿真相关数据存放的文件夹,单击【确定】按钮。

按钮,选择本实例高级仿真相关数据存放的文件夹,单击【确定】按钮。

3)弹出【新建FEM】对话框,保留【求解器】和【分析类型】中选项的默认设置,单击【确定】按钮,即可进入创建有限元模型的环境。

4)单击工具栏中的【材料属性】 按钮,弹出【指定材料】对话框,在图形窗口中选中齿轮1模型,单击【新建材料】下的【创建】

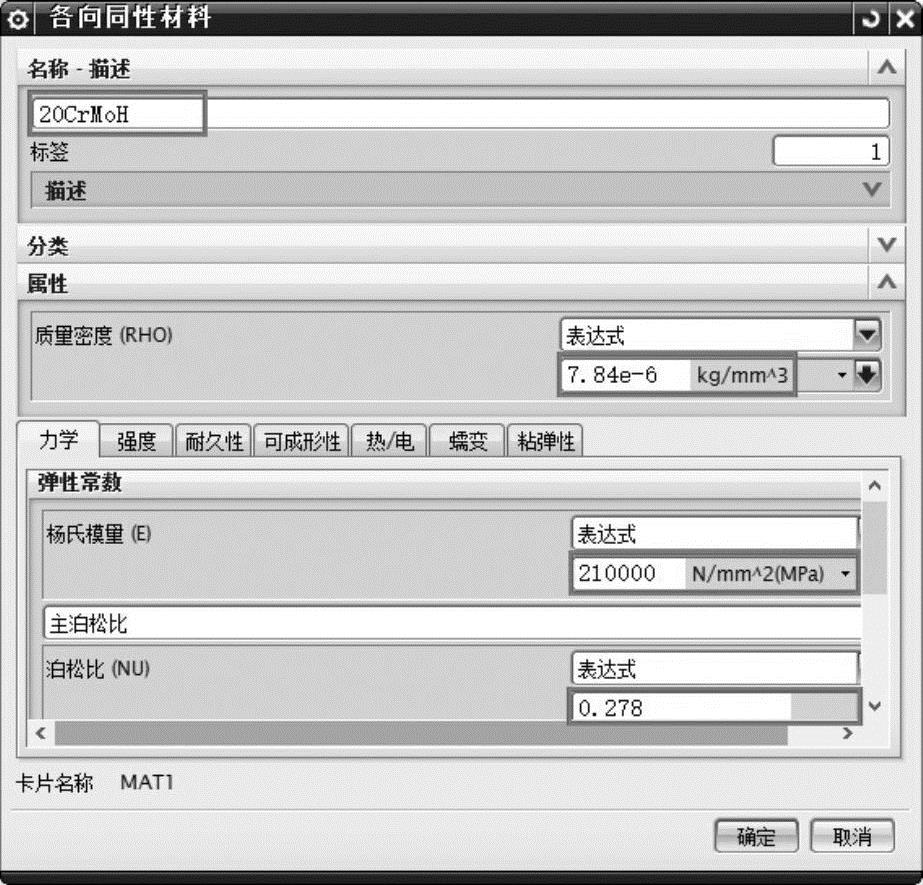

按钮,弹出【指定材料】对话框,在图形窗口中选中齿轮1模型,单击【新建材料】下的【创建】 按钮,弹出图1-48所示的【各向同性材料】对话框,在【名称-描述】中输入【20CrMoH】,在【质量密度(RHO)】中输入【7.48e-6】,【单位】选择【kg/mm^3】,在【力学】选择卡的【杨氏模量(E)】中输入【210000】,【单位】选择【N/mm^2(MPa)】,在【泊松比(NU)】中输入【0.278】,单击两次【确定】按钮,完成齿轮1材料的设置。

按钮,弹出图1-48所示的【各向同性材料】对话框,在【名称-描述】中输入【20CrMoH】,在【质量密度(RHO)】中输入【7.48e-6】,【单位】选择【kg/mm^3】,在【力学】选择卡的【杨氏模量(E)】中输入【210000】,【单位】选择【N/mm^2(MPa)】,在【泊松比(NU)】中输入【0.278】,单击两次【确定】按钮,完成齿轮1材料的设置。

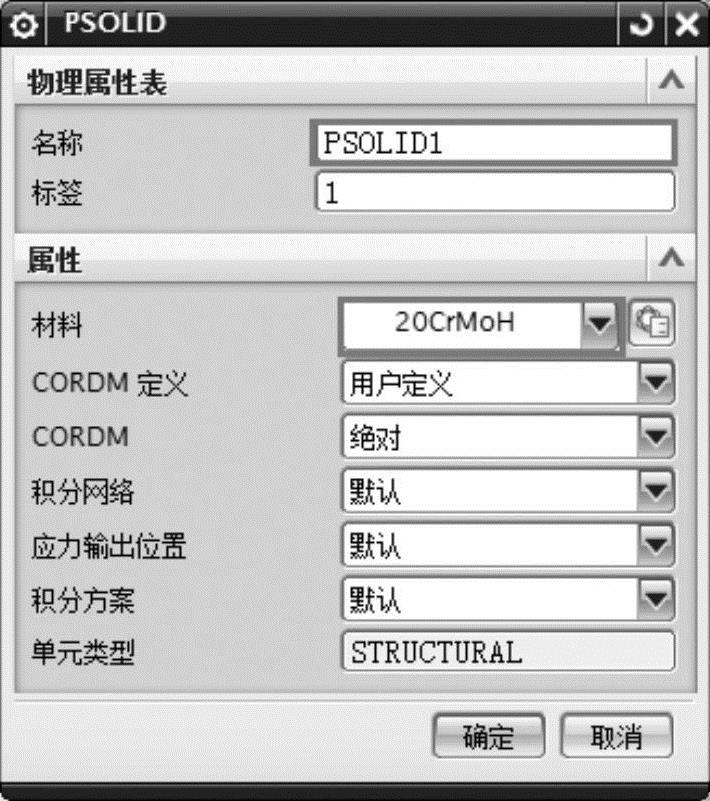

5)单击工具栏中的【物理属性】 按钮,弹出【物理属性表管理器】对话框,【创建】3个子选项【类型】默认为【PSOLID】,【名称】默认为【PSOLID1】、【标签】默认为【1】,单击【创建】按钮,弹出【PSOLID】对话框,如图1-49所示。在【材料】下拉列表框中选取【20CrMoH】子项,其他参数均为默认值,单击【确定】按钮,返回【物理属性表管理器】对话框。

按钮,弹出【物理属性表管理器】对话框,【创建】3个子选项【类型】默认为【PSOLID】,【名称】默认为【PSOLID1】、【标签】默认为【1】,单击【创建】按钮,弹出【PSOLID】对话框,如图1-49所示。在【材料】下拉列表框中选取【20CrMoH】子项,其他参数均为默认值,单击【确定】按钮,返回【物理属性表管理器】对话框。

图1-48 【各向同性材料】对话框

图1-49 【PSOLID】对话框

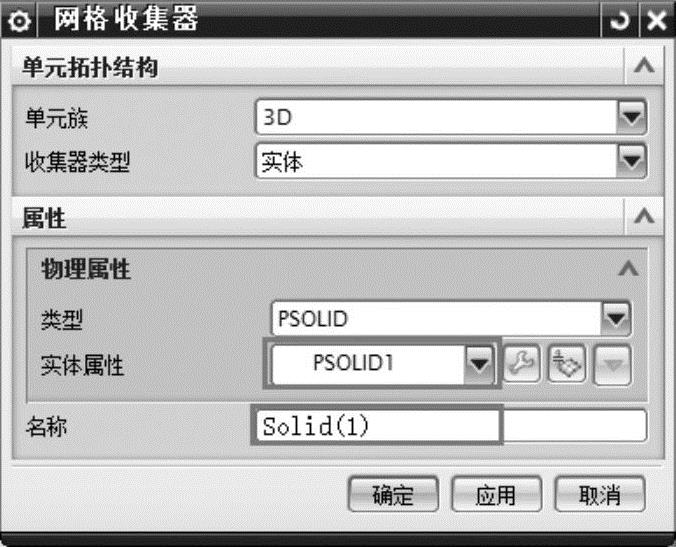

6)单击工具栏中的【网格收集器】 按钮,弹出【网格收集器】对话框,保留【单元拓扑结构】中各个选项的默认设置,【物理属性】下的类型默认为【PSOLID】,在【实体属性】下拉列表框中选取上述设置的【PSOLID1】,网格【名称】默认为【Solid(1)】,如图1-50所示,单击【确定】按钮。

按钮,弹出【网格收集器】对话框,保留【单元拓扑结构】中各个选项的默认设置,【物理属性】下的类型默认为【PSOLID】,在【实体属性】下拉列表框中选取上述设置的【PSOLID1】,网格【名称】默认为【Solid(1)】,如图1-50所示,单击【确定】按钮。

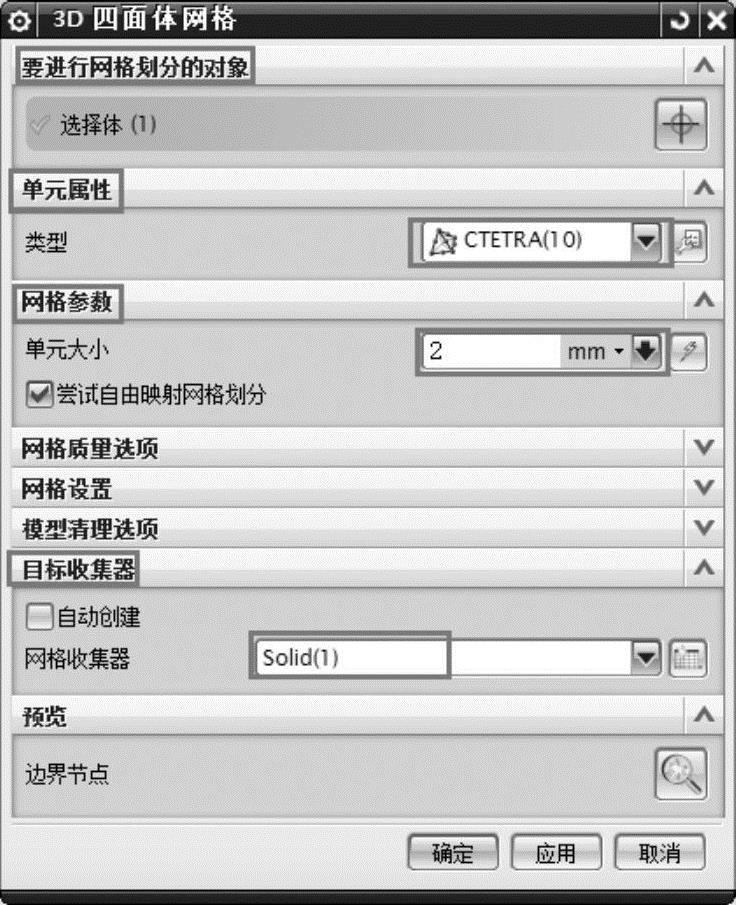

7)单击工具栏中的【3D四面体网格】 按钮,弹出【3D四面体网格】对话框,如图1-51所示。在图形窗口中单击齿轮1模型,单元类型默认为【CTETRA(10)】,单击【单元大小】右侧的【自动单元大小】

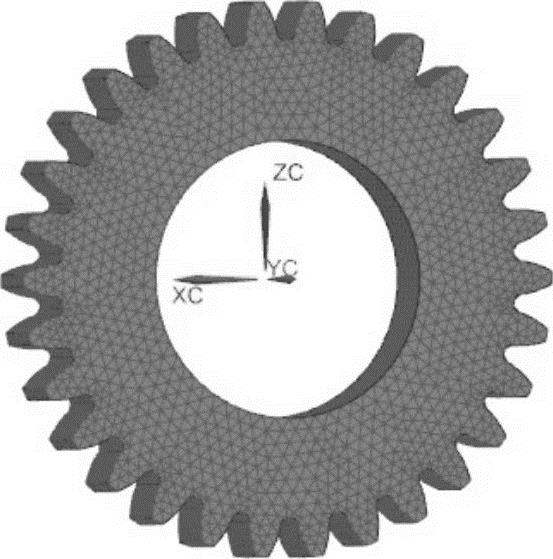

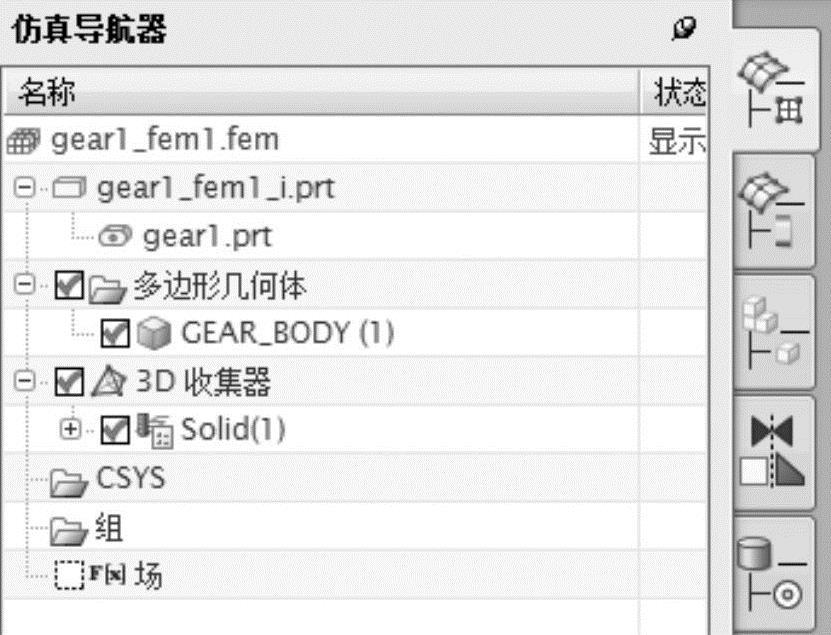

按钮,弹出【3D四面体网格】对话框,如图1-51所示。在图形窗口中单击齿轮1模型,单元类型默认为【CTETRA(10)】,单击【单元大小】右侧的【自动单元大小】 按钮,在【单元大小】的文本框内自动输入【2】,取消勾选【目标收集器】下面的【自动创建】复选框,在【网格收集器】右侧的选项切换为上述操作定义的【Solid(1)】,其他参数保留默认设置,单击【确定】按钮,即可完成齿轮1模型的网格划分操作,网格划分后的效果如图1-52所示。同时,在【仿真导航器】窗口的分级树中,新增了齿轮1有限元模型的网格划分的节点情况,如图1-53所示。

按钮,在【单元大小】的文本框内自动输入【2】,取消勾选【目标收集器】下面的【自动创建】复选框,在【网格收集器】右侧的选项切换为上述操作定义的【Solid(1)】,其他参数保留默认设置,单击【确定】按钮,即可完成齿轮1模型的网格划分操作,网格划分后的效果如图1-52所示。同时,在【仿真导航器】窗口的分级树中,新增了齿轮1有限元模型的网格划分的节点情况,如图1-53所示。

8)双击图1-53所示的【gear1.prt】节点,单击工具栏中的【打开】 按钮,弹出【打开】对话框,按路径Book_CD\Part\Part_CAE_Unfinish\Ch01_Gears选取从动齿轮模型【gear2】,单击【确定】按钮。

按钮,弹出【打开】对话框,按路径Book_CD\Part\Part_CAE_Unfinish\Ch01_Gears选取从动齿轮模型【gear2】,单击【确定】按钮。

图1-50 【网格收集器】对话框

图1-51 【3D四面体网格】对话框

图1-52 齿轮1网格划分后效果图

图1-53 齿轮1新增节点示意图

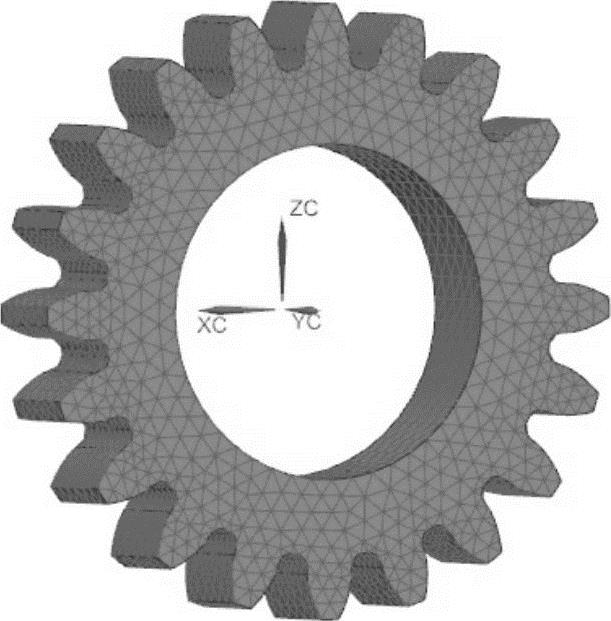

后面的操作方法与主动齿轮1的操作方法一样,限于篇幅,这里不再赘述,请读者自行完成gear2材料定义和网格划分的操作。其中,网格划分后从动齿轮2的效果图及相关新增节点分别如图1-54和图1-55所示。

这样完成了主动齿轮1和从动齿轮2的网格划分操作,为了便于调整两者的相对位置,下面利用FEM装配模型功能来满足仿真分析的具体要求。

(2)建立FEM装配模型

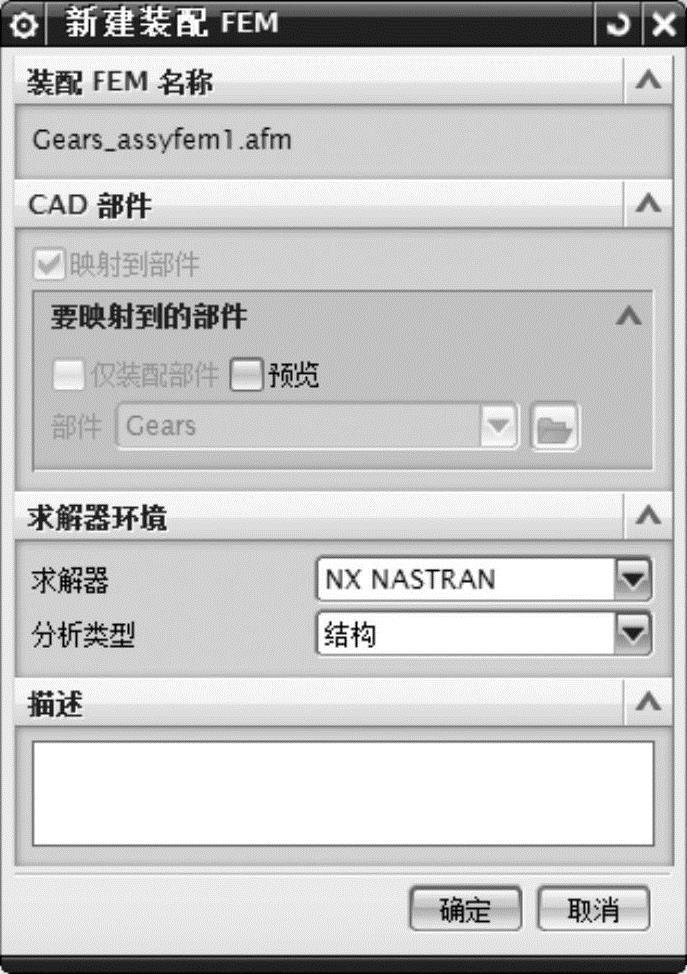

1)双击图1-55中的【gear2.prt】节点,返回至高级仿真的初始界面,单击工具栏中的【新建】 按钮,弹出【新建】对话框,将类型切换为【模型】,在【名称】中输入【Gears.prt】,单击【确定】按钮。单击【开始】和【高级仿真】按钮,在【仿真导航器】窗口中右击【Gears.prt】节点,从弹出的快捷菜单中选择【新建装配FEM】

按钮,弹出【新建】对话框,将类型切换为【模型】,在【名称】中输入【Gears.prt】,单击【确定】按钮。单击【开始】和【高级仿真】按钮,在【仿真导航器】窗口中右击【Gears.prt】节点,从弹出的快捷菜单中选择【新建装配FEM】 命令,弹出【新建部件文件】对话框,【名称】默认为【Gears_assyfem1.afm】(注意其后缀名和建立单个FEM模型有所区别),单击【确定】按钮。

命令,弹出【新建部件文件】对话框,【名称】默认为【Gears_assyfem1.afm】(注意其后缀名和建立单个FEM模型有所区别),单击【确定】按钮。

图1-54 齿轮2网格划分后效果图

图1-55 齿轮2新增节点示意图

2)弹出【新建装配FEM】对话框,保留所有选项的默认设置,如图1-56所示,单击【确定】按钮。

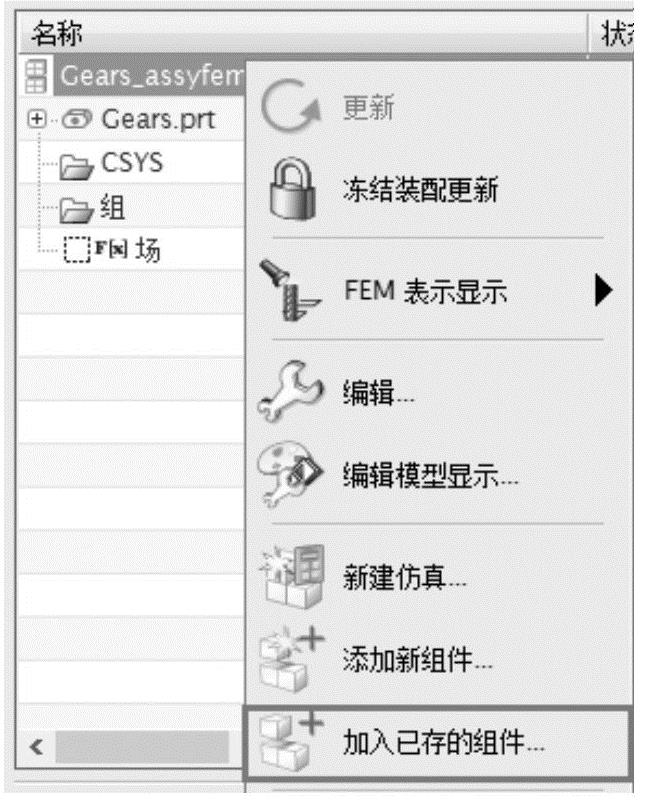

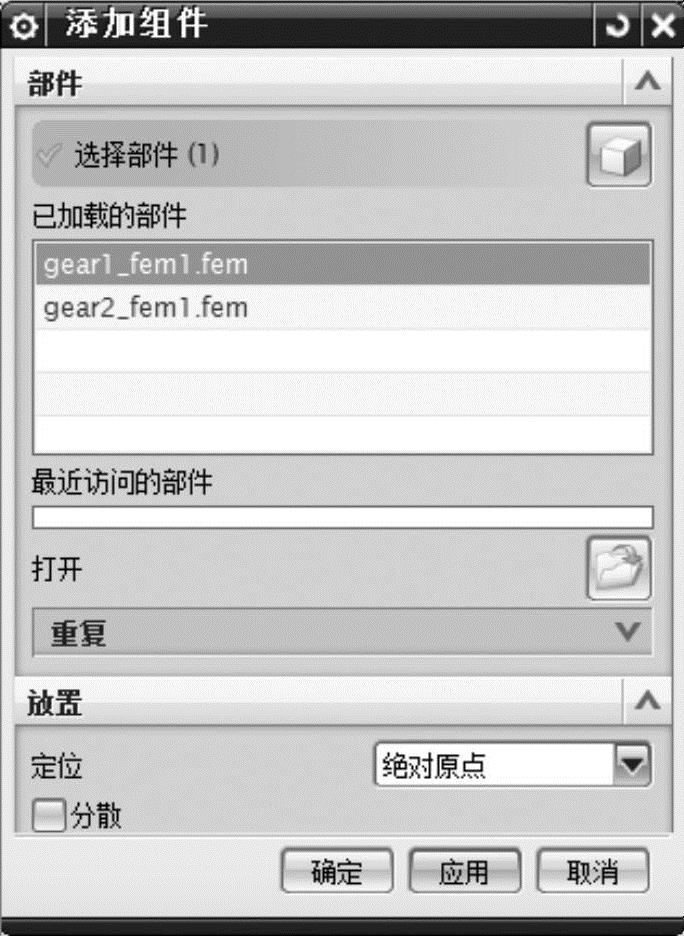

3)在【仿真导航器】窗口中右击【Gears_assyfem1.afm】节点,从弹出的快捷菜单中选择【加入已存的组件】 命令,如图1-57所示,弹出【添加组件】对话框。在【已加载的部件】列表框中选择【gear1_fem1.fem】,如图1-58所示。同时出现有主动齿轮1模型的小窗口,默认【定位】选项为【绝对原点】,其他参数均保留默认设置,单击【确定】按钮,即可将主动齿轮1的FEM模型放置在主窗口。注意在【仿真导航器】窗口分级树中各个节点的变化情况,其中【gear1_fem1.fem】成为【Gears_assyfem1.afm】的子节点,如图1-59所示。

命令,如图1-57所示,弹出【添加组件】对话框。在【已加载的部件】列表框中选择【gear1_fem1.fem】,如图1-58所示。同时出现有主动齿轮1模型的小窗口,默认【定位】选项为【绝对原点】,其他参数均保留默认设置,单击【确定】按钮,即可将主动齿轮1的FEM模型放置在主窗口。注意在【仿真导航器】窗口分级树中各个节点的变化情况,其中【gear1_fem1.fem】成为【Gears_assyfem1.afm】的子节点,如图1-59所示。

图1-56 【新建装配FEM】对话框

图1-57 加入已存的组件示意图

图1-58 【添加组件】对话框

图1-59 仿真导航器新增节点

提示

和prt装配建模一样,装配中的基座、底座等大模型或者主要模型一般放置在固定的位置,后续添加的组件FEM模型以移动(包括旋转)等定位方式进行装配。

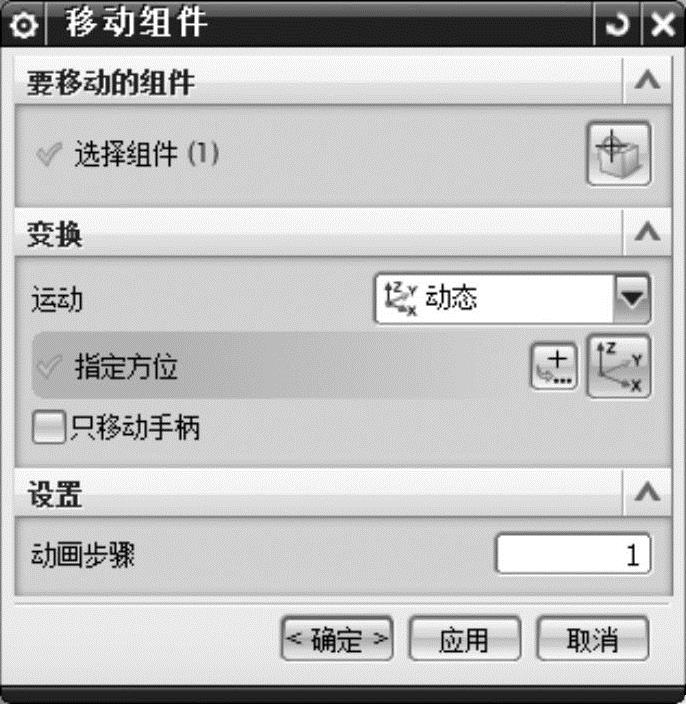

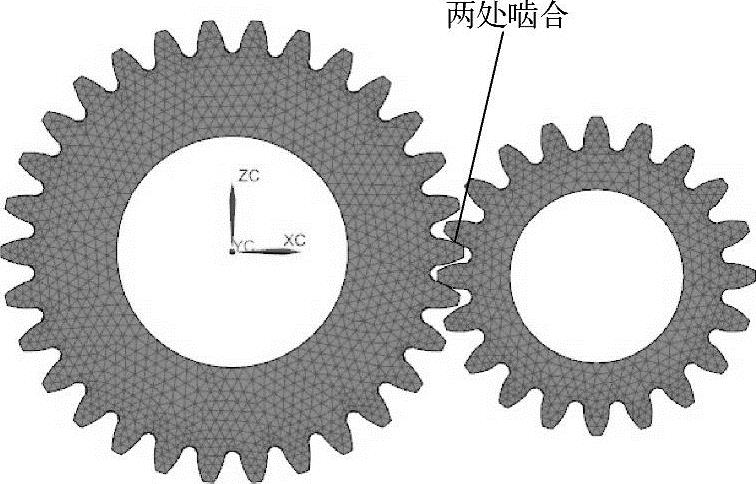

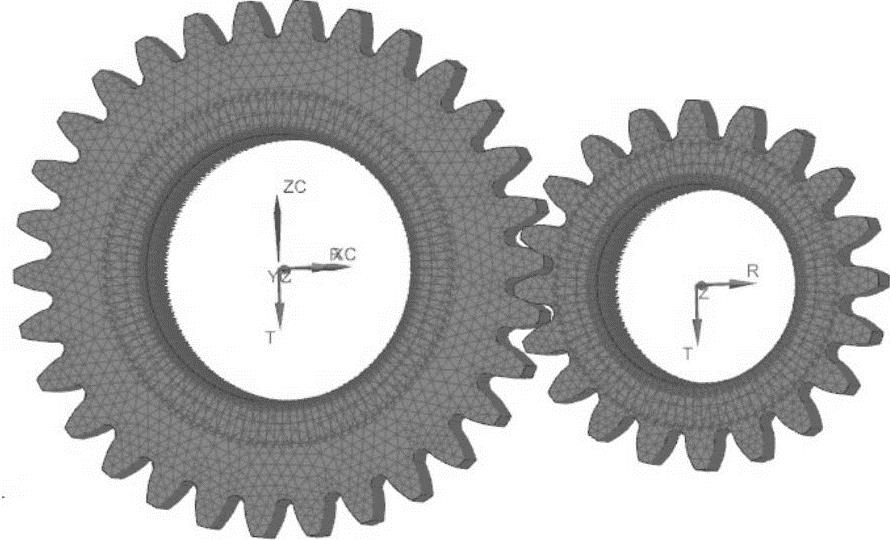

4)再次右击【Gears_assyfem1.afm】节点,从弹出的快捷菜单中选择【加入已存的组件】 命令,弹出【添加组件】对话框,在【已加载的部件】下拉列表框中选择【gear2_fem1.fem】,同时出现有齿轮2模型的小窗口。在【定位】选项中切换为【移动】选项,单击【确定】按钮,弹出【点】对话框,保留所有参数默认设置,单击【确定】按钮,同时出现【移动组件】对话框,如图1-60所示。通过移动和旋转等动态操作方法,将齿轮组装配成啮合状态,为后续装配提供接触条件,如图1-61所示,单击【确定】按钮,即完成齿轮副FEM模型的装配。

命令,弹出【添加组件】对话框,在【已加载的部件】下拉列表框中选择【gear2_fem1.fem】,同时出现有齿轮2模型的小窗口。在【定位】选项中切换为【移动】选项,单击【确定】按钮,弹出【点】对话框,保留所有参数默认设置,单击【确定】按钮,同时出现【移动组件】对话框,如图1-60所示。通过移动和旋转等动态操作方法,将齿轮组装配成啮合状态,为后续装配提供接触条件,如图1-61所示,单击【确定】按钮,即完成齿轮副FEM模型的装配。

图1-60 【移动组件】对话框

图1-61 移动组件实现FEM装配

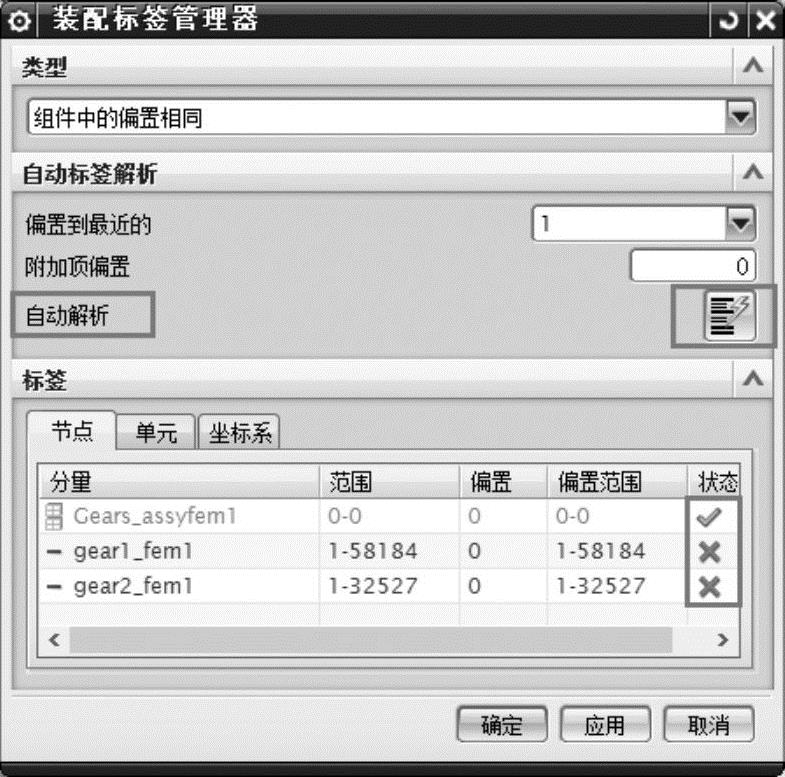

5)右击【Gears_assyfem1.afm】节点,从弹出的快捷菜单中选择【装配标签管理器】 命令,弹出【装配标签管理器】对话框,如图1-62所示。单击【装配标签管理器】对话框下【自动解析】右侧的

命令,弹出【装配标签管理器】对话框,如图1-62所示。单击【装配标签管理器】对话框下【自动解析】右侧的 按钮,可看到【标签】栏【节点】下【gear1_fem1】及【gear2_fem1】右侧状态列的

按钮,可看到【标签】栏【节点】下【gear1_fem1】及【gear2_fem1】右侧状态列的 符号变为

符号变为 符号,单击【确定】按钮,完成装配标签管理的操作。

符号,单击【确定】按钮,完成装配标签管理的操作。

(3)建立仿真模型

1)在【仿真导航器】窗口右单击【Gears_assyfem1.afm】节点,从弹出的快捷菜单中选择【新建仿真】 命令,弹出【新建部件文件】对话框,【新文件名】的【名称】默认为【Gears_assyfem1_sim1.sim】,单击【确定】按钮。

命令,弹出【新建部件文件】对话框,【新文件名】的【名称】默认为【Gears_assyfem1_sim1.sim】,单击【确定】按钮。

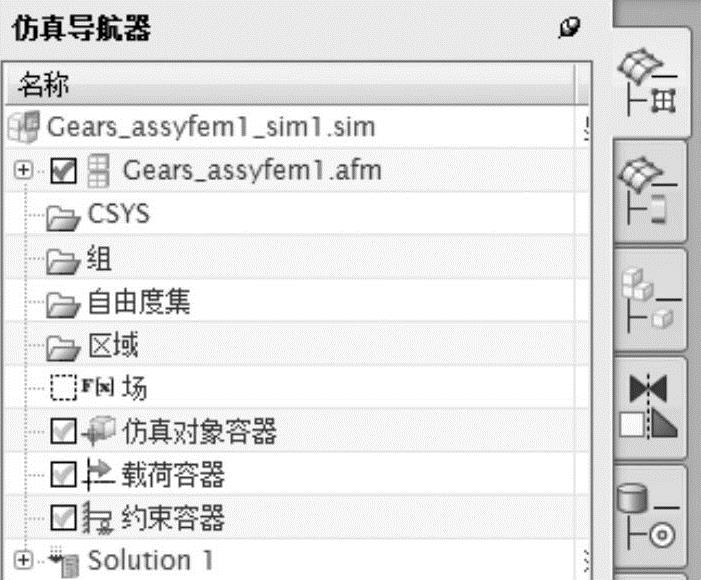

2)弹出【新建仿真】对话框,保留各个选项的默认设置,单击【确定】按钮,弹出【解算方案】对话框,保留所有参数的默认设置,单击【确定】按钮,在【仿真导航器】窗口分级树的相应节点发生了变化,如图1-63所示。

图1-62 【装配标签管理器】对话框

图1-63 仿真导航器新增节点

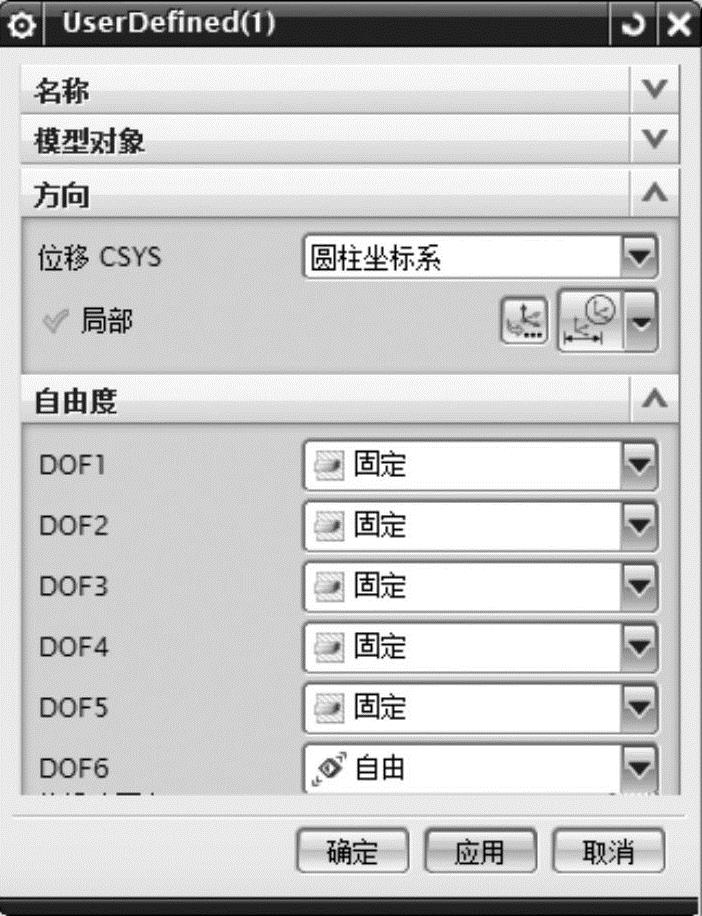

3)在工具栏中选择【约束类型】 →【用户定义的约束】

→【用户定义的约束】 命令,弹出【userDefined(1)】对话框,如图1-64所示。【名称】默认为【UserDefined(1)】,在【类型过滤器】中切换为【多边形面】,在窗口单击主动齿轮1的内圆面,在【方向】选项的【位移CSYS】中切换为【圆柱坐标系】,在【类型过滤器】中切换为【多边形边】,单击主动齿轮1内圆的棱边线,即可建立一个圆柱坐标系,在相应模型上出现了该坐标系符号。【自由度】选项的【DOF6】(代表绕轴旋转的自由度)默认为【自由】,其他自由度均设为【固定】,单击【应用】按钮,完成主动齿轮1模型边界约束条件的定义。

命令,弹出【userDefined(1)】对话框,如图1-64所示。【名称】默认为【UserDefined(1)】,在【类型过滤器】中切换为【多边形面】,在窗口单击主动齿轮1的内圆面,在【方向】选项的【位移CSYS】中切换为【圆柱坐标系】,在【类型过滤器】中切换为【多边形边】,单击主动齿轮1内圆的棱边线,即可建立一个圆柱坐标系,在相应模型上出现了该坐标系符号。【自由度】选项的【DOF6】(代表绕轴旋转的自由度)默认为【自由】,其他自由度均设为【固定】,单击【应用】按钮,完成主动齿轮1模型边界约束条件的定义。

4)再次在【类型过滤器】中切换为【多边形面】,采用默认名称,在窗口中单击从动齿轮2的内圆表面,将【方向】选项的【位移CSYS】切换为【圆柱坐标系】,在【类型过滤器】中切换为【多边形边】,单击从动齿轮2内圆的棱边线,即可建立一个圆柱坐标系,在相应模型上出现了该坐标系符号。将【自由度】选项的【DOF6】默认为【自由】,其他自由度均设为【固定】,单击【应用】按钮,完成主动齿轮2模型边界约束条件的定义,约束效果如图1-65所示。(https://www.xing528.com)

图1-64 【UserDefind(1)】对话框

图1-65 约束效果示意图

5)在工具栏中单击【仿真对象类型】 按钮,选择弹出的【面对面接触】

按钮,选择弹出的【面对面接触】 命令,弹出【面对面接触】对话框,如图1-66所示,采用默认名称,将【类型】切换为【自动配对】,单击【创建自动面对】下【面对】右侧的

命令,弹出【面对面接触】对话框,如图1-66所示,采用默认名称,将【类型】切换为【自动配对】,单击【创建自动面对】下【面对】右侧的 按钮,弹出【创建自动面对】对话框。保留所有参数的默认设置,在【类型过滤器】中切换为【多边形面】,框选所有面,单击【确定】按钮,返回到【面对面接触】对话框,可以看到【面对】选项变为【面对(2)】。在【接触集属性】下的【静摩擦系数】中输入【0.2】,单击【确定】按钮,完成齿轮啮合面对面接触设置,在图形窗口的模型中出现了相应的面对接触符号。

按钮,弹出【创建自动面对】对话框。保留所有参数的默认设置,在【类型过滤器】中切换为【多边形面】,框选所有面,单击【确定】按钮,返回到【面对面接触】对话框,可以看到【面对】选项变为【面对(2)】。在【接触集属性】下的【静摩擦系数】中输入【0.2】,单击【确定】按钮,完成齿轮啮合面对面接触设置,在图形窗口的模型中出现了相应的面对接触符号。

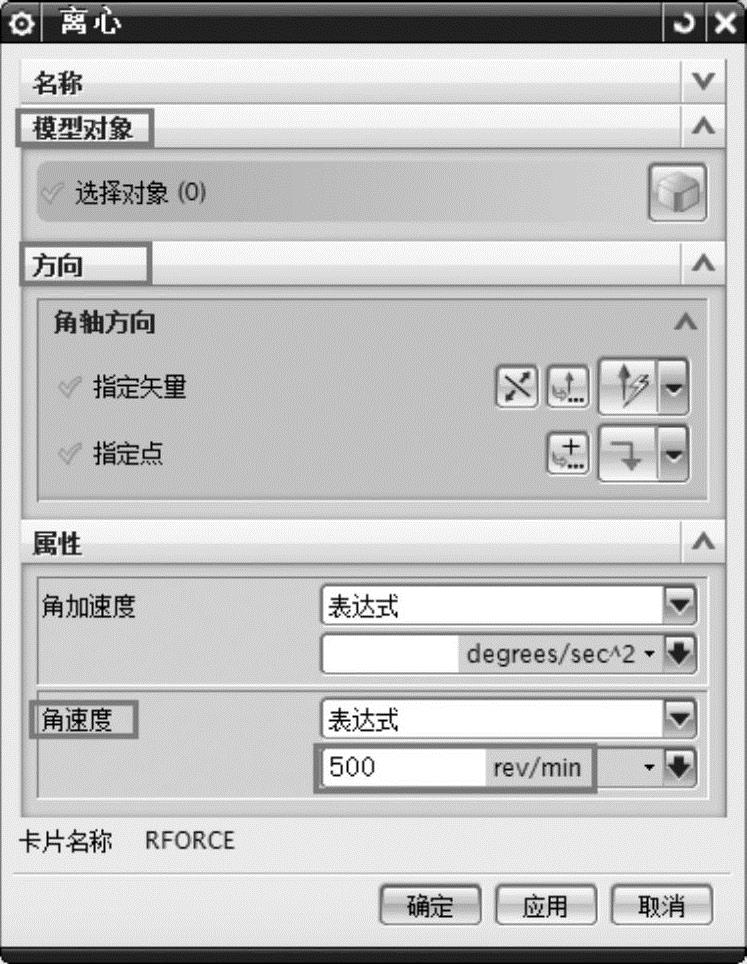

6)单击工具栏中的【离心力】 按钮,弹出【离心】对话框,采用默认名称、对象及方向,在【属性】下的【角速度】文本框中输入【500】,单位为【rev/min】,单击【确定】按钮,如图1-67所示,完成主动齿轮转速载荷条件的施加。

按钮,弹出【离心】对话框,采用默认名称、对象及方向,在【属性】下的【角速度】文本框中输入【500】,单位为【rev/min】,单击【确定】按钮,如图1-67所示,完成主动齿轮转速载荷条件的施加。

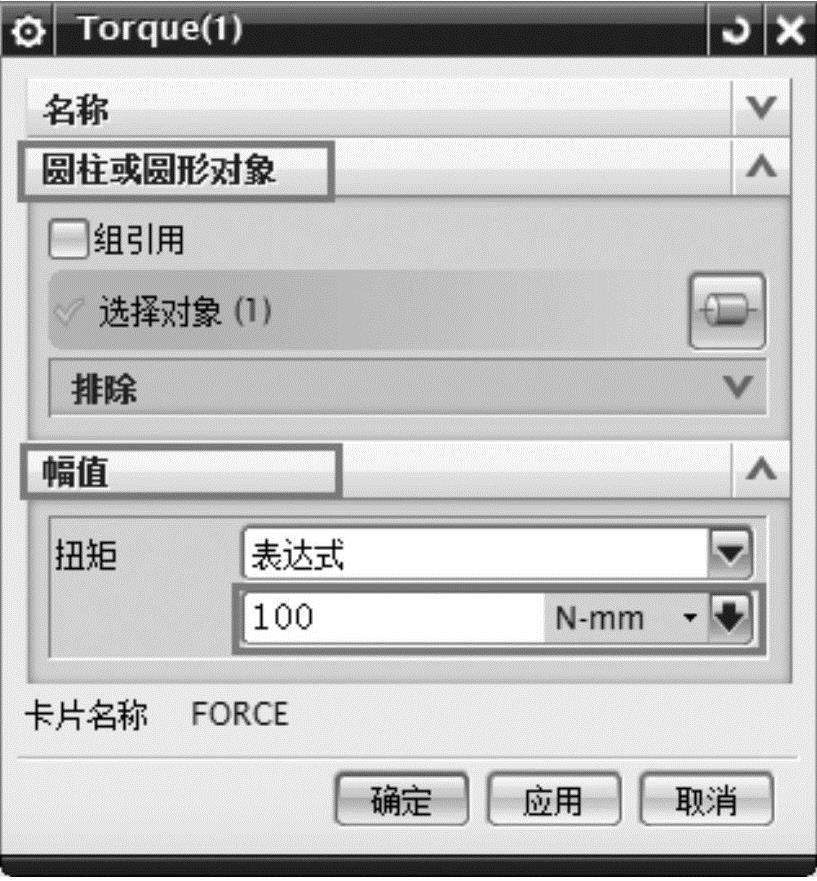

7)单击工具栏中的【扭矩】 按钮,弹出【Torque(1)】对话框,采用默认名称,单击【圆柱或圆形对象】下面的【选择对象(1)】,在图形窗口的模型中选中从动齿轮内圆表面(添加约束的表面)。在【幅值】下的【扭矩】选项中,【表达式】子项采用默认设置,并在下面的文本框中输入【100】,单位为【N·mm】,单击【确定】按钮,如图1-68所示,完成从动齿轮2扭矩载荷的加载。

按钮,弹出【Torque(1)】对话框,采用默认名称,单击【圆柱或圆形对象】下面的【选择对象(1)】,在图形窗口的模型中选中从动齿轮内圆表面(添加约束的表面)。在【幅值】下的【扭矩】选项中,【表达式】子项采用默认设置,并在下面的文本框中输入【100】,单位为【N·mm】,单击【确定】按钮,如图1-68所示,完成从动齿轮2扭矩载荷的加载。

8)边界条件设置完成后,在【仿真导航器】窗口分级树中新增了相关的数据节点,依次展开【仿真对象容器】、【约束容器】和【载荷容器】节点,查看图1-69所示的相关节点。

提示

可以单击【首选项】和【节点和单元显示】按钮,来显示和标识作用载荷所在单元节点的编号。

(4)求解及其输出请求的设置

图1-66 【面对面接触】对话框

图1-67 【离心】对话框

图1-68 【Torque(1)】对话框

图1-69 新增节点示意图

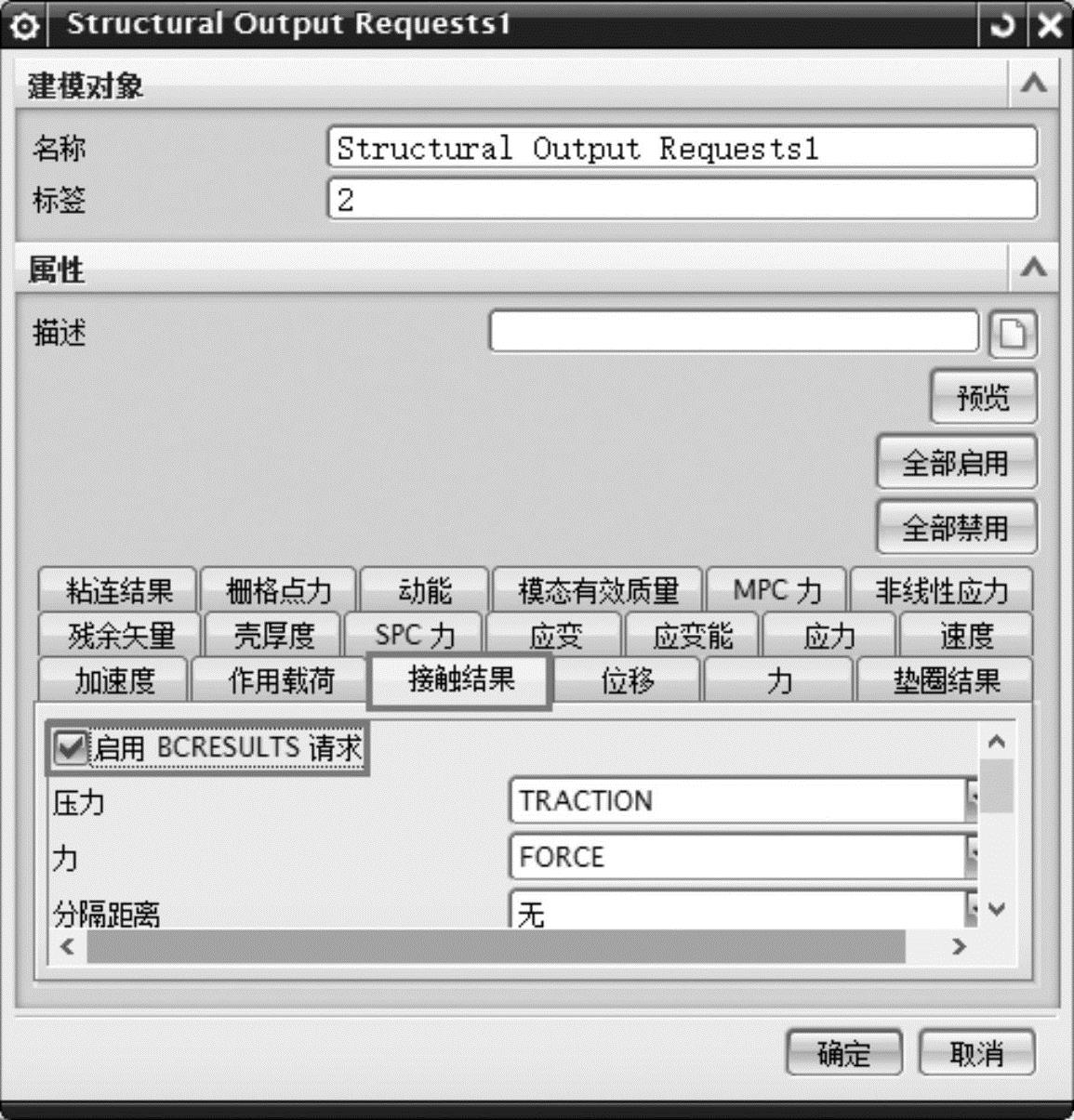

1)在【仿真导航器】窗口的分级树中,右击【Solution 1】节点,从弹出的快捷菜单中选择【编辑】 命令,弹出【解算方案】对话框,单击【预览】按钮下面的【工况控制】选项卡,如图1-70所示,单击【输出请求】右侧的【创建模型对象】

命令,弹出【解算方案】对话框,单击【预览】按钮下面的【工况控制】选项卡,如图1-70所示,单击【输出请求】右侧的【创建模型对象】 按钮,弹出【Structral Dutput Requests1】对话框,选择【接触结果】选项卡,勾选【启用BCRESULTS请求】复选框,如图1-71所示,单击【确定】按钮,返回至【解算方案】对话框。

按钮,弹出【Structral Dutput Requests1】对话框,选择【接触结果】选项卡,勾选【启用BCRESULTS请求】复选框,如图1-71所示,单击【确定】按钮,返回至【解算方案】对话框。

图1-70 【工况控制】选项卡

图1-71 【Structrual Dutput Requests1】对话框

2)右击【仿真导航器】窗口的分级树中的【Solution1】节点,从弹出的快捷菜单中选择【求解】 命令,弹出【求解】对话框,单击【确定】按钮。稍等片刻后,窗口出现【模型检查信息】、【分析作用监视器】和【解算监视器】3个对话框,其中【解算监视器】对话框包含【解算信息】、【稀疏矩阵求解器】和【接触分析收敛】3个选项,待出现【作业已完成】的提示后,关闭各个【信息】对话框。双击出现的【结果】节点,即可进入后处理分析环境。

命令,弹出【求解】对话框,单击【确定】按钮。稍等片刻后,窗口出现【模型检查信息】、【分析作用监视器】和【解算监视器】3个对话框,其中【解算监视器】对话框包含【解算信息】、【稀疏矩阵求解器】和【接触分析收敛】3个选项,待出现【作业已完成】的提示后,关闭各个【信息】对话框。双击出现的【结果】节点,即可进入后处理分析环境。

(5)接触结果的查看

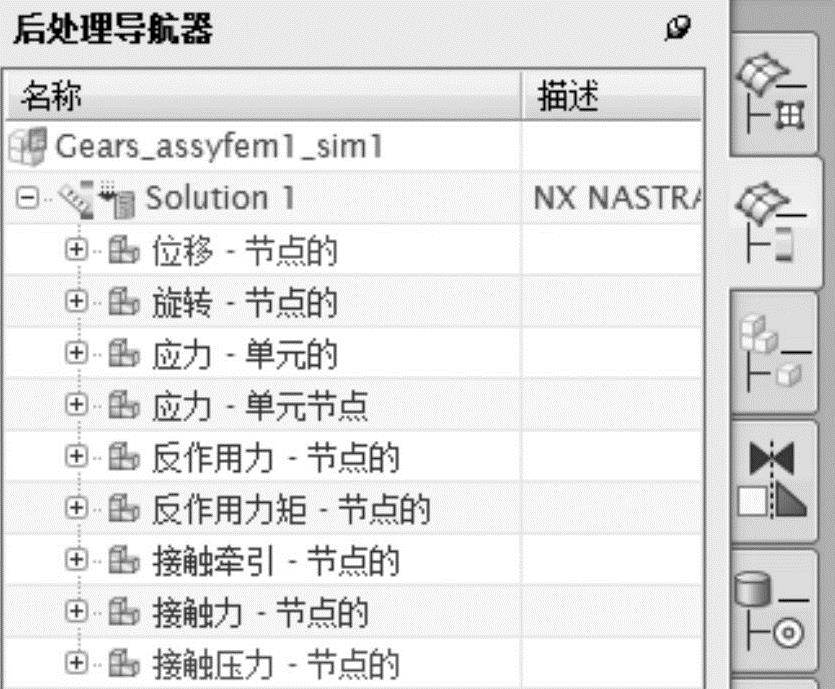

1)在【后处理导航器】窗口的分级树中,增加了接触分析结果的类型,包括【接触牵引-节点的】、【接触力-节点的】和【接触压力-节点的】,如图1-72所示,可以展开各自的子节点以查看相应的分析结果。

2)右击【云图绘图】中的【Post View1】,从弹出的快捷菜单中选择【编辑】 命令,弹出【编辑】对话框,单击【显示】下【变形】右侧的

命令,弹出【编辑】对话框,单击【显示】下【变形】右侧的 按钮,弹出【变形】对话框,如图1-73所示,【比例】修改为【1.0000】,其他选项值均为默认,单击【确定】按钮。

按钮,弹出【变形】对话框,如图1-73所示,【比例】修改为【1.0000】,其他选项值均为默认,单击【确定】按钮。

图1-72 后处理导航器新增节点

图1-73 【变形】对话框

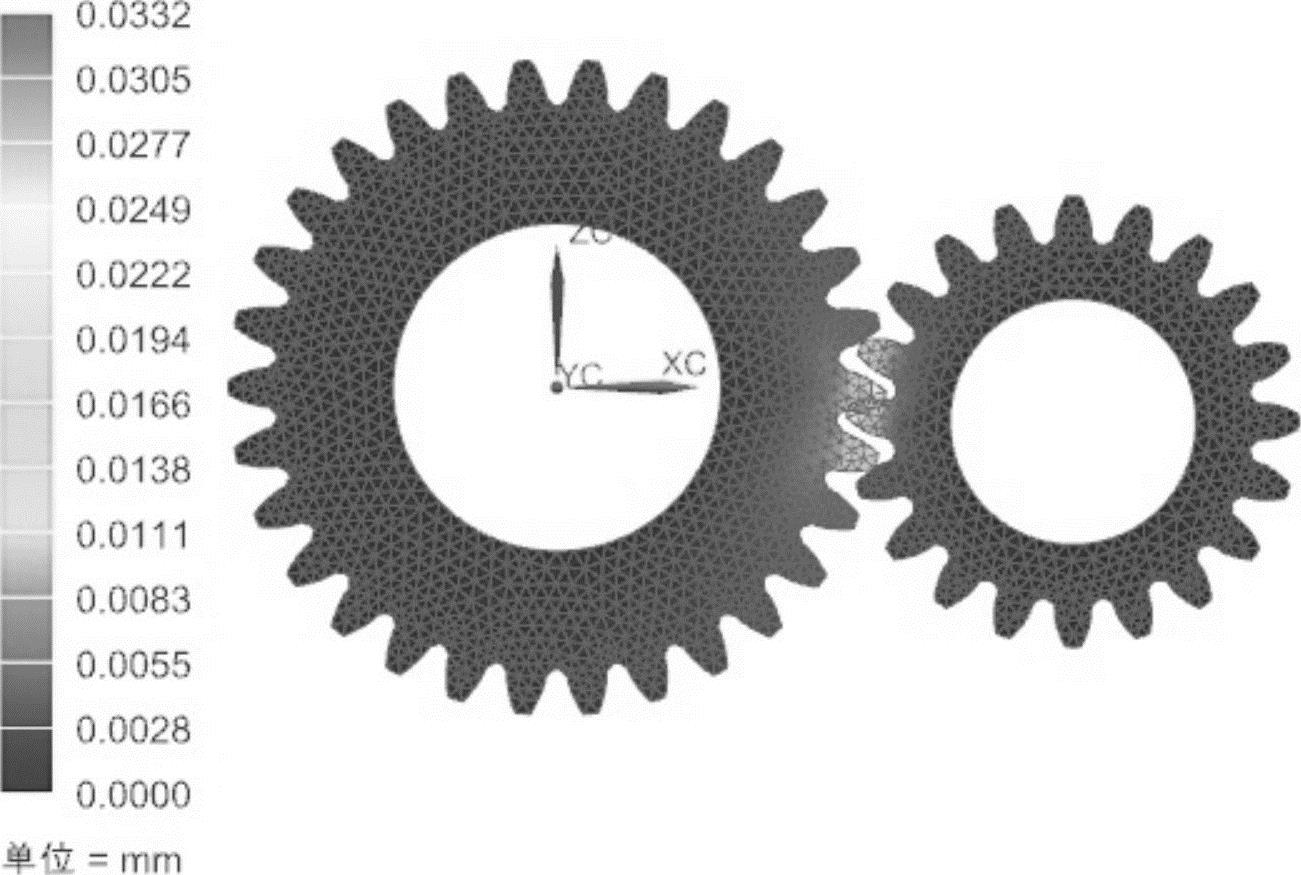

3)展开【位移-节点的】节点,双击【幅值】子节点查看齿轮啮合接触部位的整体变形情况,如图1-74所示。可以看出靠近啮合区域的轮齿部位变形较大,远离啮合区域的部位变形较小。

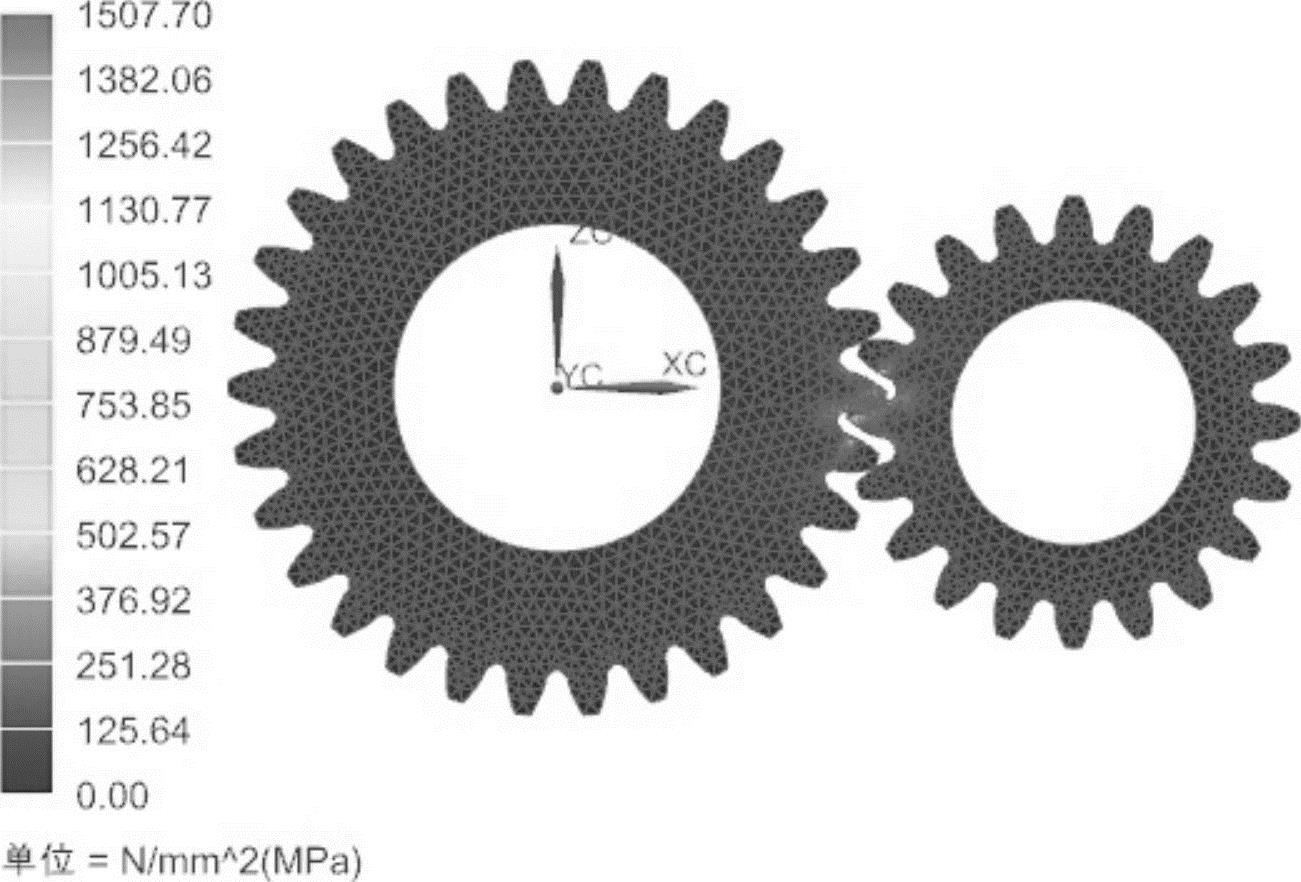

4)展开【应力-单元的】节点,双击【Von Mises】子节点查看齿轮啮合整体Von Mi-ses应力情况,如图1-75所示。可以看出在齿轮啮合区域出现应力最大值1507.7MPa,为应力集中所致,该值已超过材料的屈服极限,该接触区域为最容易发生磨损和点蚀损坏的部位。

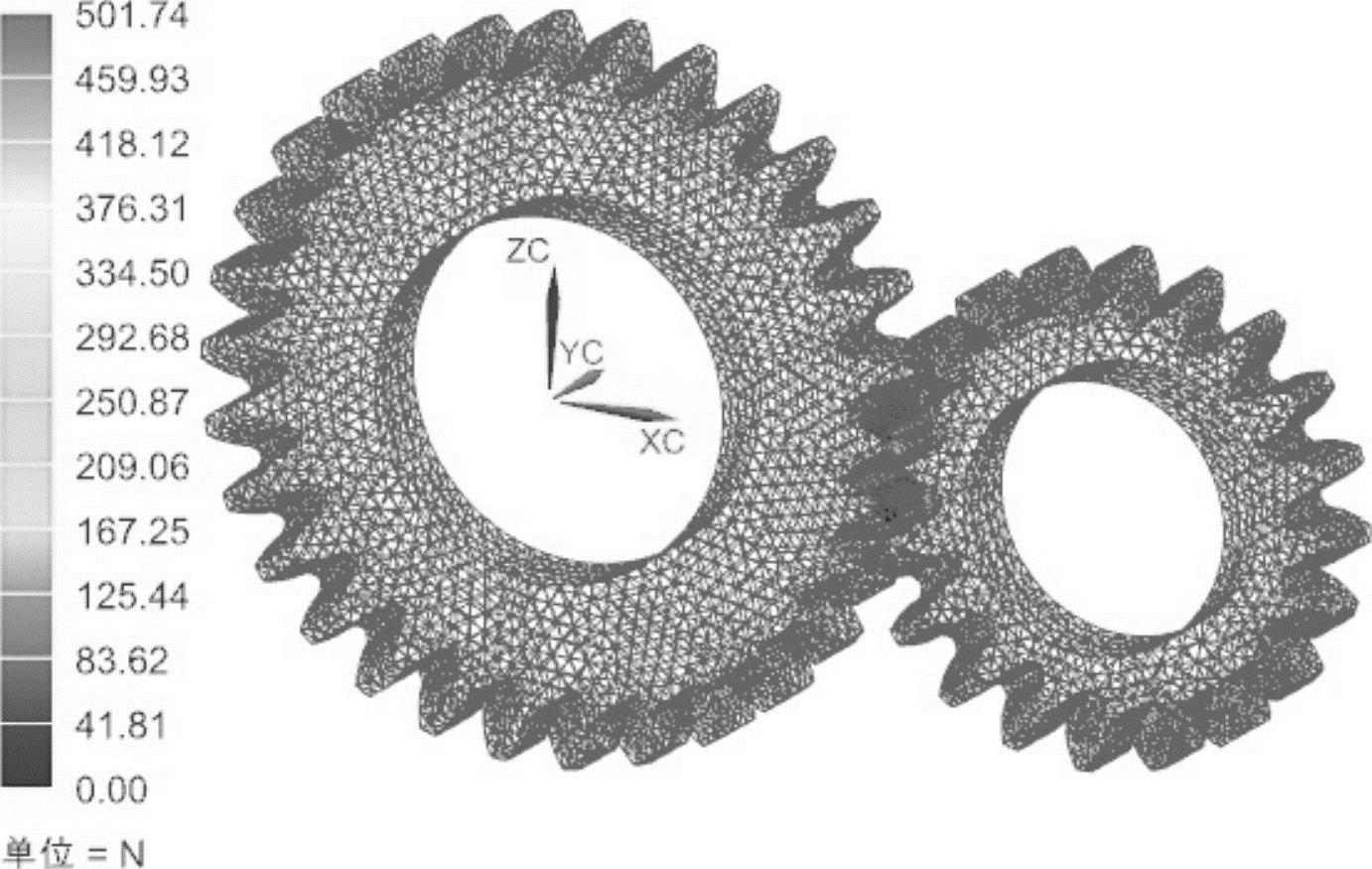

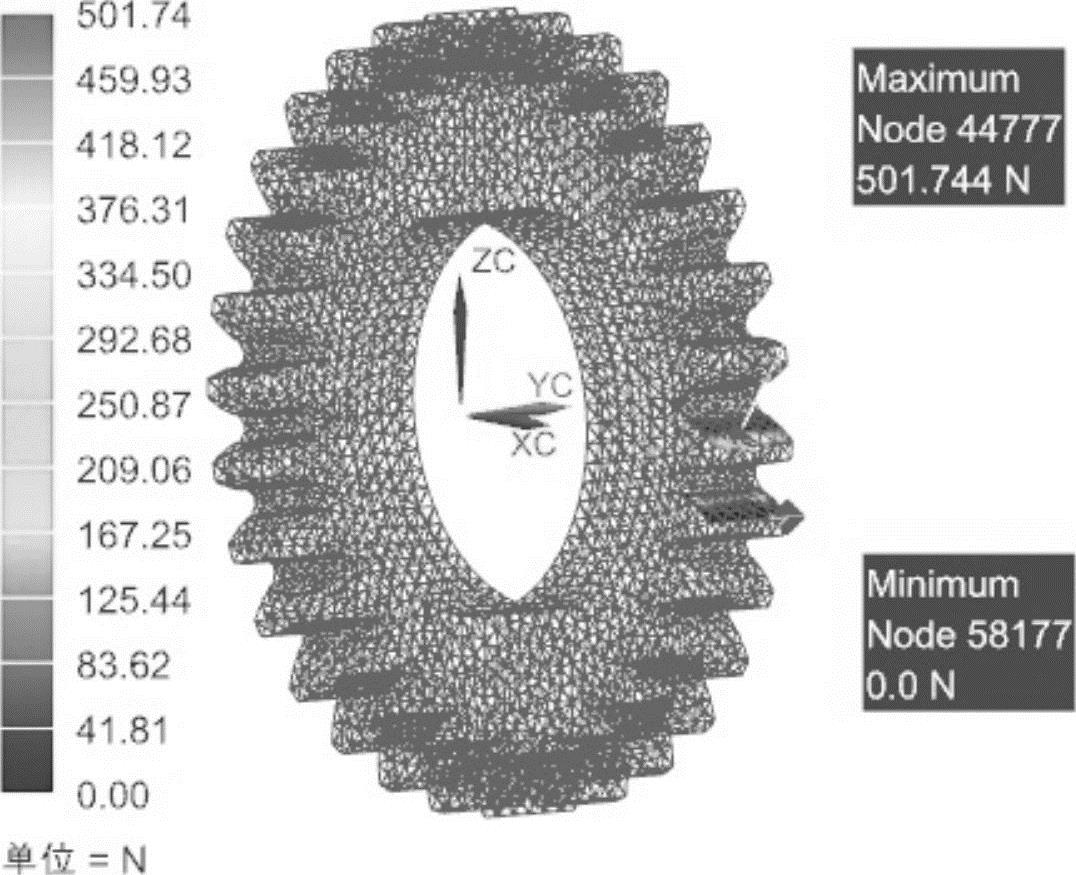

5)展开【接触力-节点的】节点,双击【幅值】子节点,在图形窗口出现整个模型的接触力云图,如图1-76所示。可以看出在接触源面的边缘出现最大值,需要查看主要接触区域的接触力情况。单击【Post View1】下【3D单元】,勾选【3d_mesh(1)】复选框,并勾选【注释】复选框,查看【最大值】、【最小值】,并通过单击命令栏【拖动注释】 按钮移动【最大值】、【最小值】图框。图1-77为齿轮1的接触力显示图,接触力【最大值】为501.74N,出现在齿轮啮合部位,【最小值】为0。

按钮移动【最大值】、【最小值】图框。图1-77为齿轮1的接触力显示图,接触力【最大值】为501.74N,出现在齿轮啮合部位,【最小值】为0。

图1-74 【位移-节点的】云图

图1-75 【应力-单元的】VonMises云图

提示

请读者自行操作并单独查看从动齿轮相关的计算结果,此处不再赘述。

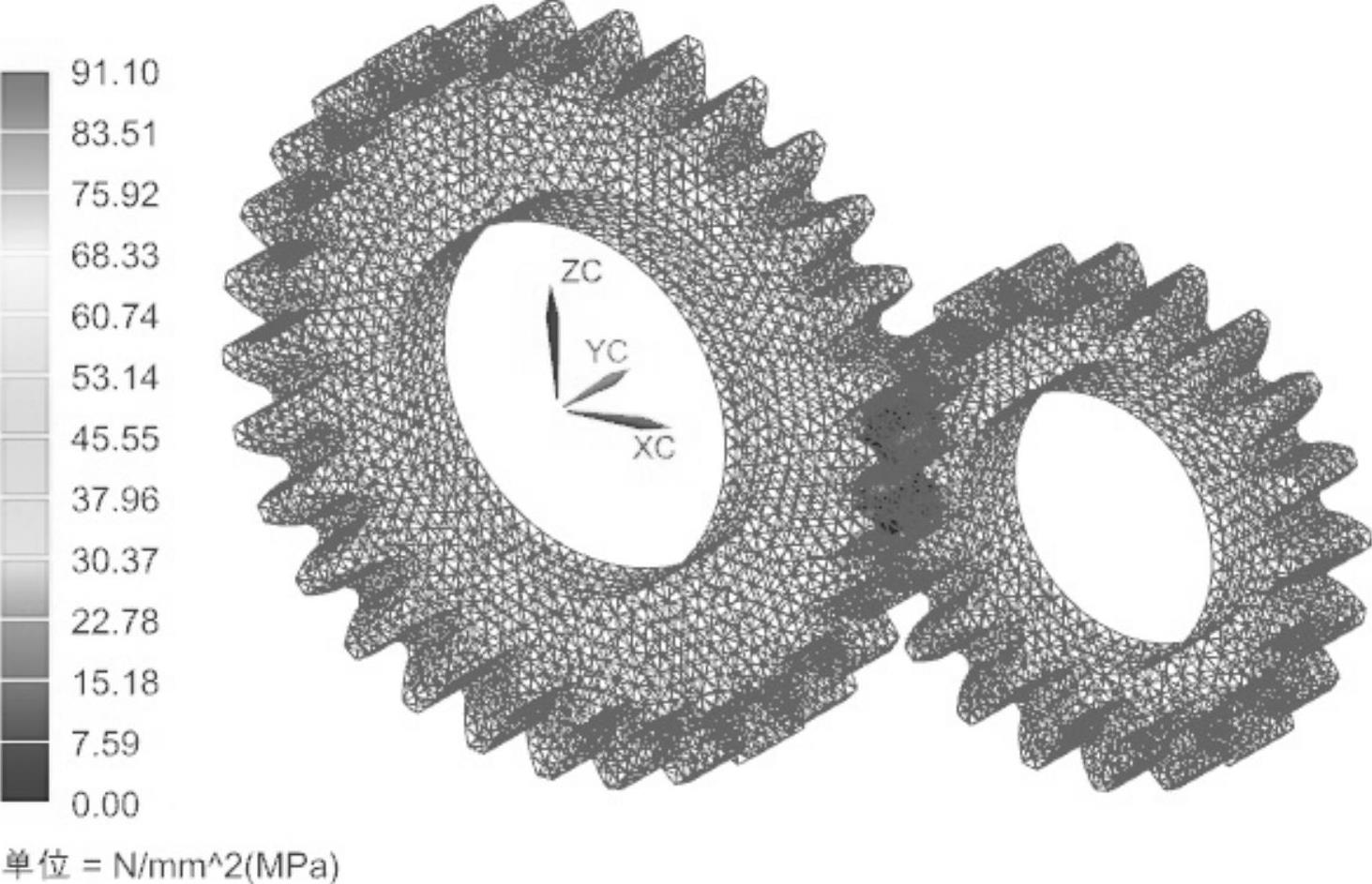

6)展开【接触牵引-节点的】节点,双击【幅值】子节点,在图形窗口出现齿轮啮合的接触牵引力云图,如图1-78所示。最大值为91.1N,出现在啮合区域。

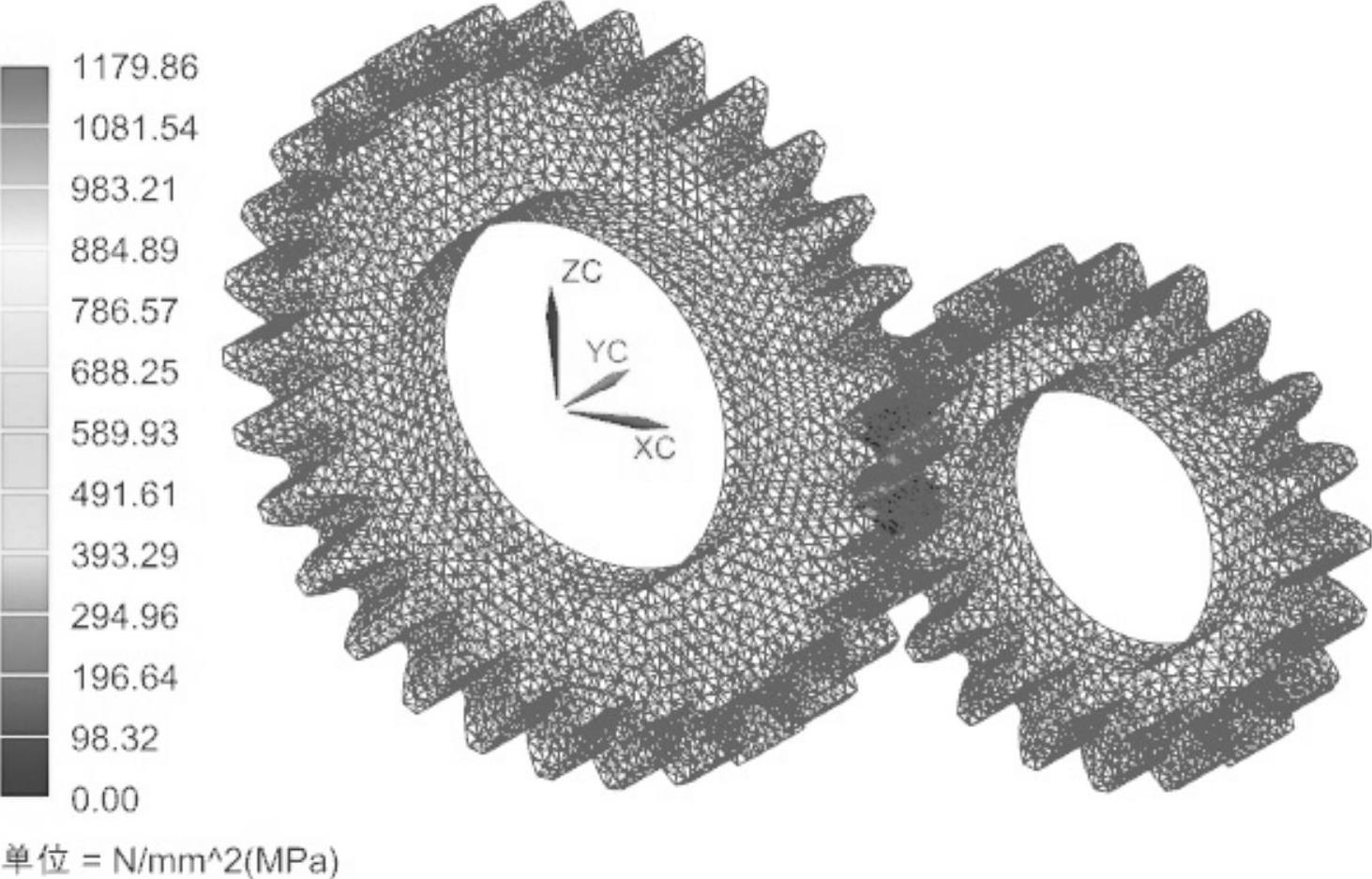

7)展开【接触压力-节点的】节点,双击【标量】子节点,在图形窗口出现齿轮啮合的接触压力云图,如图1-79所示。最大值为1179.86Mpa,出现在啮合区域,同样为应力集中点。

图1-76 【接触力-节点的】云图

图1-77 齿轮1【接触力-节点的】云图

还可以借助窗口中的【动画】功能,查看接触区域变形的过程以及接触力的变化情况。

8)单击工具栏中的【返回到模型】 按钮,退出【后处理导航器】窗口,单击工具栏中的【保存】

按钮,退出【后处理导航器】窗口,单击工具栏中的【保存】 按钮,完成此次有限元分析任务的操作。

按钮,完成此次有限元分析任务的操作。

本实例以齿轮传动副为分析对象,其他的操作步骤、显示模式和显示结果请参考随书光盘Book_CD\Part\Part_CAE_Finish\Ch01_Gears文件夹中的相关文件,操作过程的演示请参考视频文件Book_CD\AVI\Ch01_Gears.AVI。

图1-78 【接触牵引-节点的】云图

图1-79 【接触压力-节点的】云图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。