打开随书光盘part源文件Book_CD\Part\Part_CAE_Unfinish\Ch01_Stamping parts\Stamping parts.part,调出图1-3所示的冲头三维实体主模型。本实例通过线弹性静力学【SOL 101 Linear Statics-Global Constraints】解算器计算出模型的最大位移、最大应力值。在此基础上结合设计规范,校核其实际的安全系数是否足够。

(1)创建有限元模型的解算方案

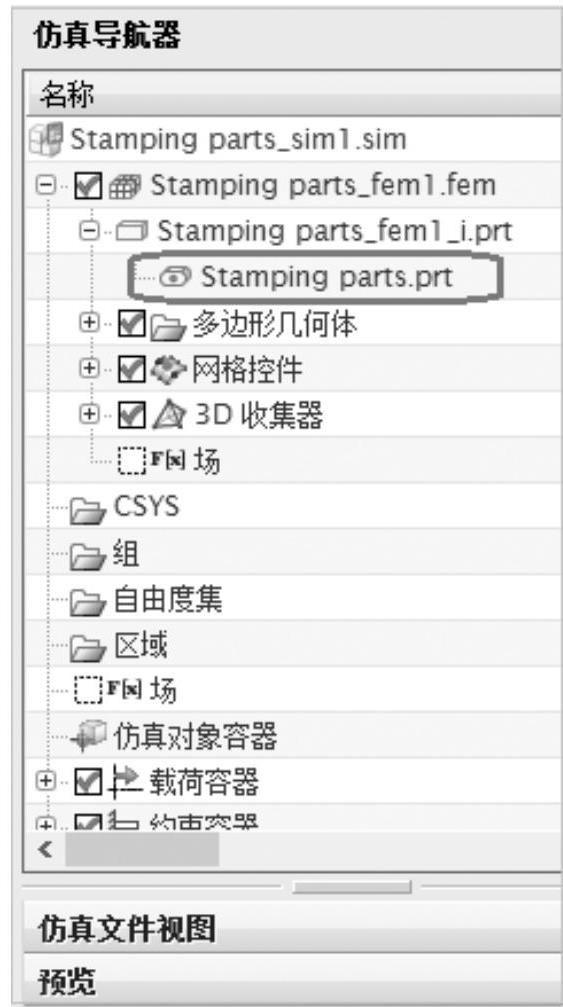

1)依次单击主菜单中的【开始】和【高级仿真】按钮,在【仿真导航器】窗口分级树中,右击【Stamping parts.prt】节点,如图1-4所示弹出的菜单中选择【新建FEM】命令,弹出【新建部件文件】对话框,如图1-5所示,按默认名称路径保存,单击【确定】按钮。

图1-4 仿真导航器节点

图1-5 【新建部件文件】对话框

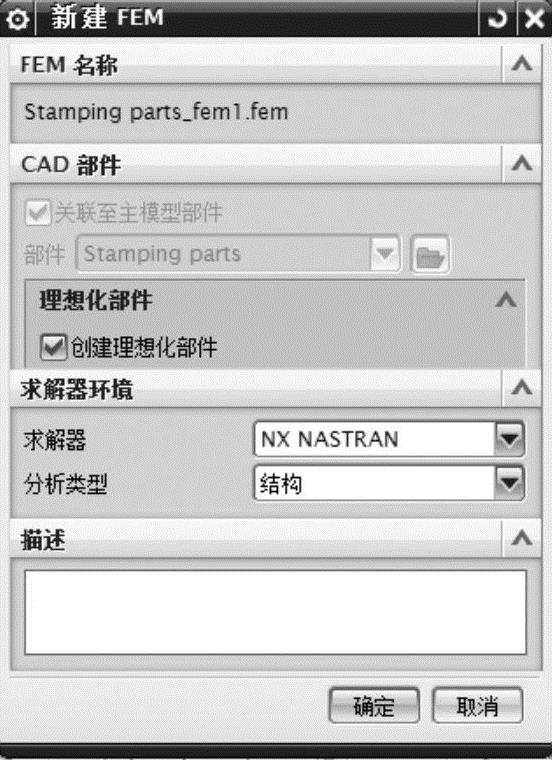

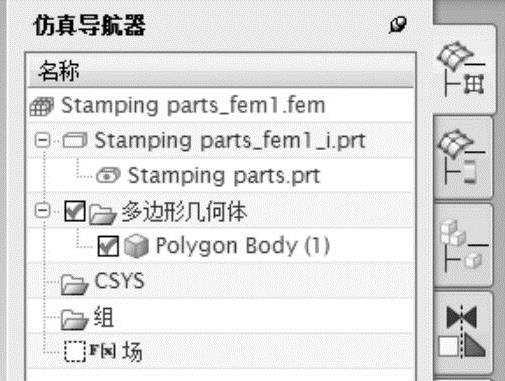

2)弹出【新建FEM】对话框,保留所有选项默认设置,如图1-6所示,单击【确定】按钮。注意在【仿真导航器】窗口的分级树中,新增了相关节点数据,注意各个节点的名称、内容和相互之间的从属关系,如图1-7所示。

图1-6 【新建FEM】对话框

图1-7 【仿真导航器】窗口节点

(2)创建有限元模型

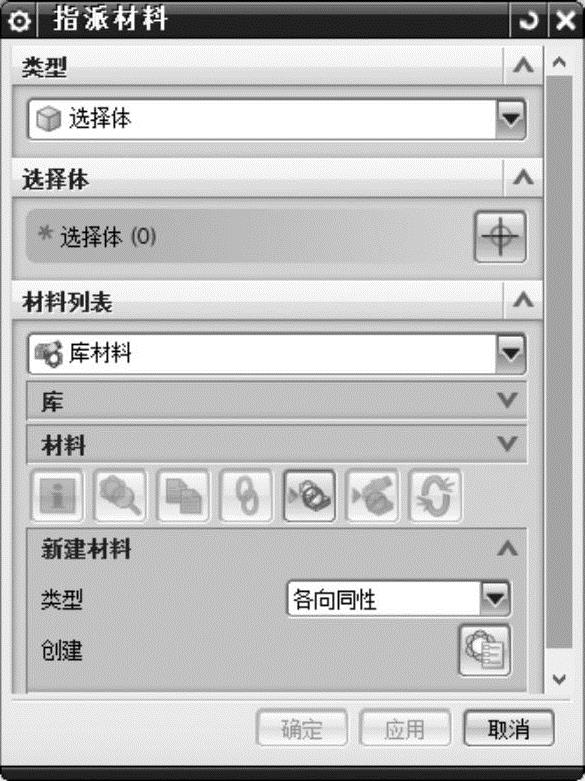

1)自定义材料:单击工具栏中的【指派材料】 按钮,弹出【指派材料】对话框,如图1-8所示。在图形窗口中选中冲头模型作为【选择体】,单击【指派材料】对话框【新建材料】选项下【创建】右侧的

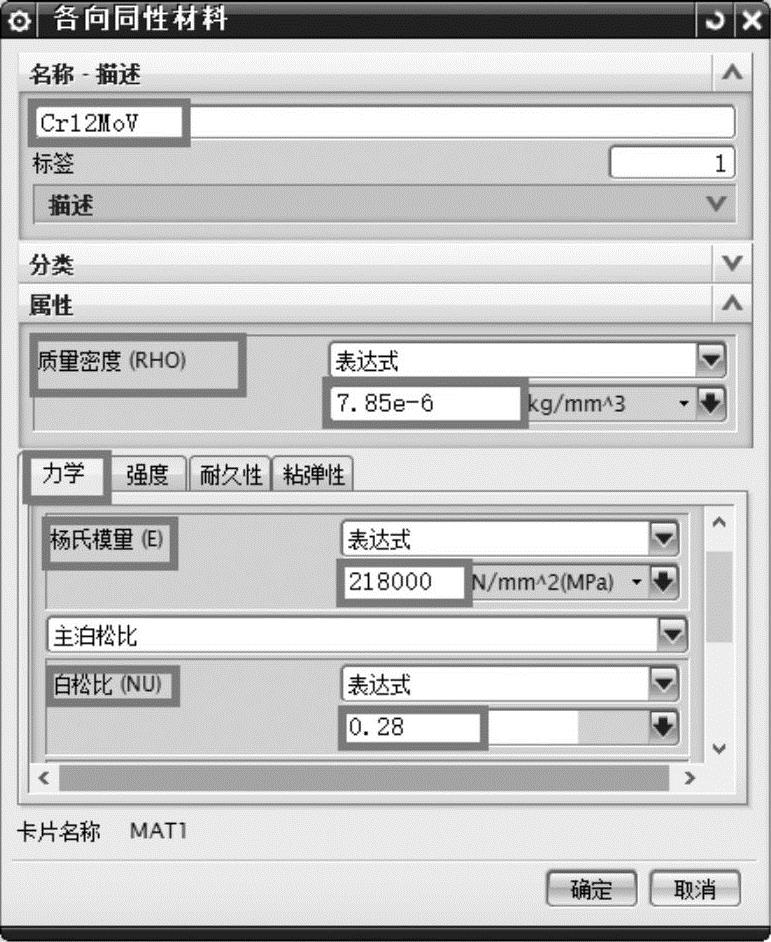

按钮,弹出【指派材料】对话框,如图1-8所示。在图形窗口中选中冲头模型作为【选择体】,单击【指派材料】对话框【新建材料】选项下【创建】右侧的 按钮,弹出图1-9所示的【各向同性材料】对话框,在【名称-描述】中输入【Cr12MoV】,在【质量密度(RHO)】中输入【7.85e-6】,【单位】选择【kg/mm^3】,在【力学】选项卡的【杨氏模量(E)】中输入【218000】,【单位】选择【N/mm^2(MPa)】,在【泊松比(NU)】中输入【0.28】,单击两次【确定】按钮,完成自定义冲头材料的操作。

按钮,弹出图1-9所示的【各向同性材料】对话框,在【名称-描述】中输入【Cr12MoV】,在【质量密度(RHO)】中输入【7.85e-6】,【单位】选择【kg/mm^3】,在【力学】选项卡的【杨氏模量(E)】中输入【218000】,【单位】选择【N/mm^2(MPa)】,在【泊松比(NU)】中输入【0.28】,单击两次【确定】按钮,完成自定义冲头材料的操作。

图1-8 【指派材料】对话框

图1-9 【各向同性材料】对话框

提示

UG NX高级仿真提供了以下3种定义材料的方法:一是直接从库材料调用现有的材料。二是临时保存自定义材料:当库材料中没有需要的材料时,可以新建材料,自动存储在本地材料库中,但是,当重新启动UG NX时将自动消失(本实例采用该方法)。三是永久保存自定义材料:当材料库中没有需要的材料时,可以自定义一种新材料,保存在UG NX的源文件中,在下一次启动时,将保留在材料库中。

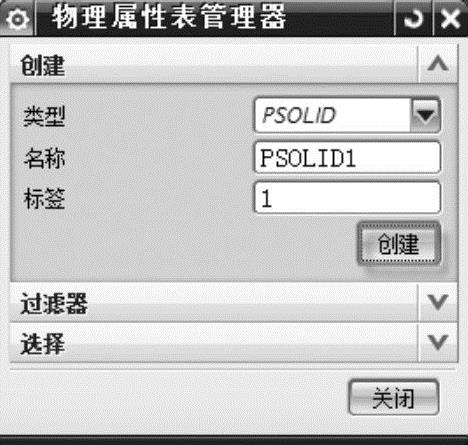

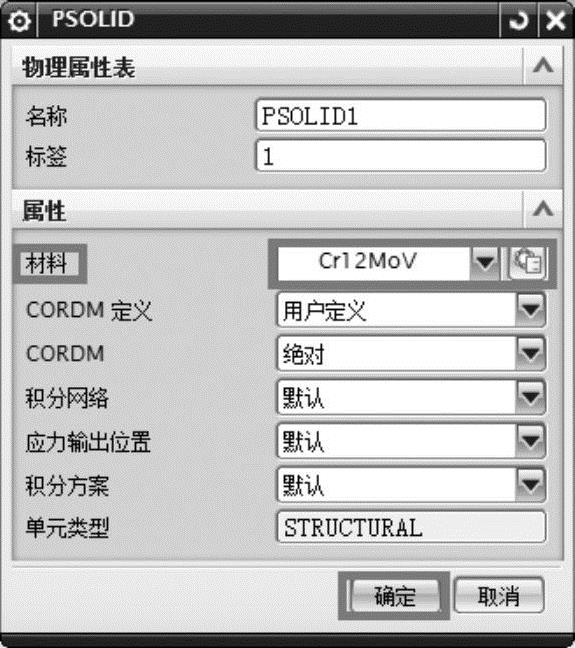

2)单击工具栏中的【物理属性】 按钮,弹出【物理属性表管理器】对话框,如图1-10所示【类型】默认为【PSOLID】,【名称】默认为【PSOLID1】,【标签】默认为【1】,单击【创建】按钮,弹出【PSOLID】对话框,如图1-11所示。在【材料】选项中选取上述操作设置的【Cr12MoV】子项,单击【确定】按钮,返回到图1-10所示的【物理属性表管理器】对话框,单击【关闭】按钮。

按钮,弹出【物理属性表管理器】对话框,如图1-10所示【类型】默认为【PSOLID】,【名称】默认为【PSOLID1】,【标签】默认为【1】,单击【创建】按钮,弹出【PSOLID】对话框,如图1-11所示。在【材料】选项中选取上述操作设置的【Cr12MoV】子项,单击【确定】按钮,返回到图1-10所示的【物理属性表管理器】对话框,单击【关闭】按钮。

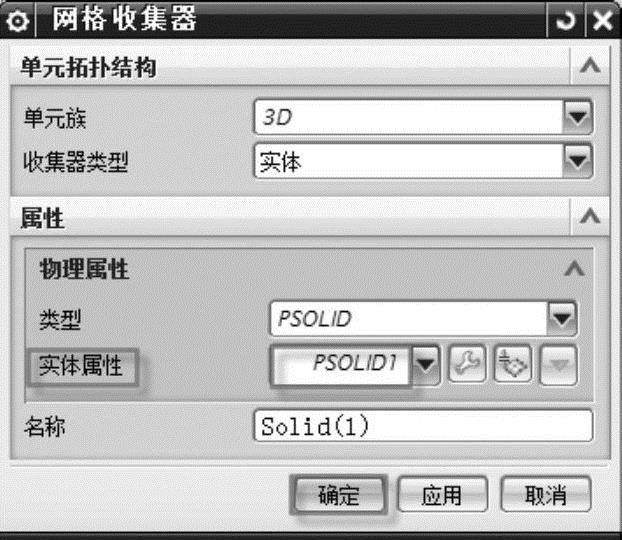

3)单击工具栏中的【网格收集器】 按钮(俗称为网格属性定义),弹出【网格收集器】对话框,如图1-12所示。保留【单元拓扑结构】各个选项的默认设置,【物理属性】下的类型默认为【PSOLID】,在【实体属性】下拉列表框中选取设置的【PSOLID1】,网格【名称】默认为【Solid(1)】,单击【确定】按钮,创建好冲头模型的网格收集器。

按钮(俗称为网格属性定义),弹出【网格收集器】对话框,如图1-12所示。保留【单元拓扑结构】各个选项的默认设置,【物理属性】下的类型默认为【PSOLID】,在【实体属性】下拉列表框中选取设置的【PSOLID1】,网格【名称】默认为【Solid(1)】,单击【确定】按钮,创建好冲头模型的网格收集器。

图1-10 【物理属性表管理器】对话框

图1-11 【PSOLID】对话框

为了提高冲头刃口受载后变形和应力的计算精度,采用细化网格的方式,对冲头刃口进行网格细化的操作,详细步骤如下。

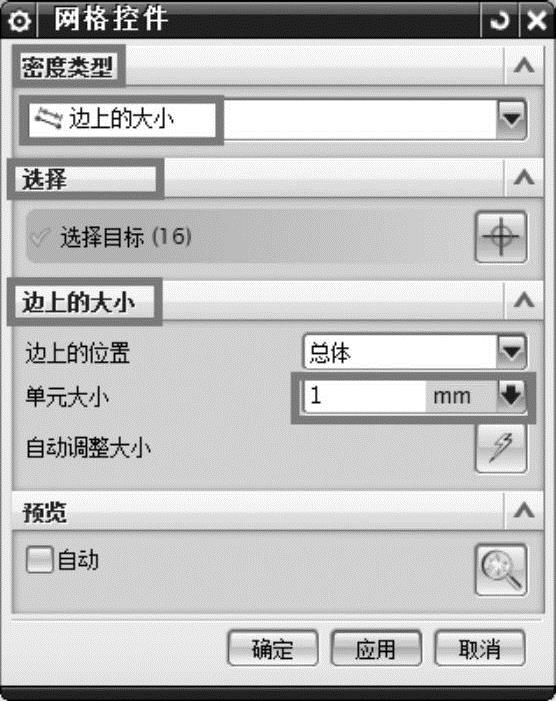

4)单击菜单栏中的【插入】按钮,在弹出下拉菜单中选择【网格】命令,将光标移动到左侧的小三角形符号上,单击【网格控件】 按钮,弹出图1-13所示的【网格控件】对话框,【密度类型】选择【边上的大小】,在【选择】中选取冲头反面四周刃口16条边界线作为【选择目标】。在进行选取对象操作时,宜借助过滤器进行选择图形窗口中的几何对象。

按钮,弹出图1-13所示的【网格控件】对话框,【密度类型】选择【边上的大小】,在【选择】中选取冲头反面四周刃口16条边界线作为【选择目标】。在进行选取对象操作时,宜借助过滤器进行选择图形窗口中的几何对象。

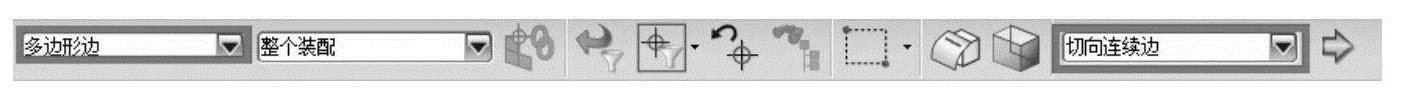

5)在【类型过滤器】中切换为【多边形边】,【方法过滤器】中选择【切向连续边】,如图1-14所示。选取冲头刀刃的任意一条圆角边,即可选取相切的7条边。同样,选取相对应的另一条圆角边界线及2条宽边共16条边界线。在【边上的大小】选项下的【单元大小】文本框中,手动输入【1】,单位为【mm】,单击【确定】按钮,即完成对冲头模型刀刃边的网格控制(俗称布种子)。仿真导航器新增相关节点如图1-15所示。

图1-12 【网格收集器】对话框

图1-13 【网格控件】对话框

图1-14 【类型过滤器】及【方法过滤器】示意图

图1-15 仿真导航器新增节点

提示

对象选择过滤器分为【类型过滤器】及【方法过滤器】,这是为方便选择不同的对象而设置的,十分人性化。

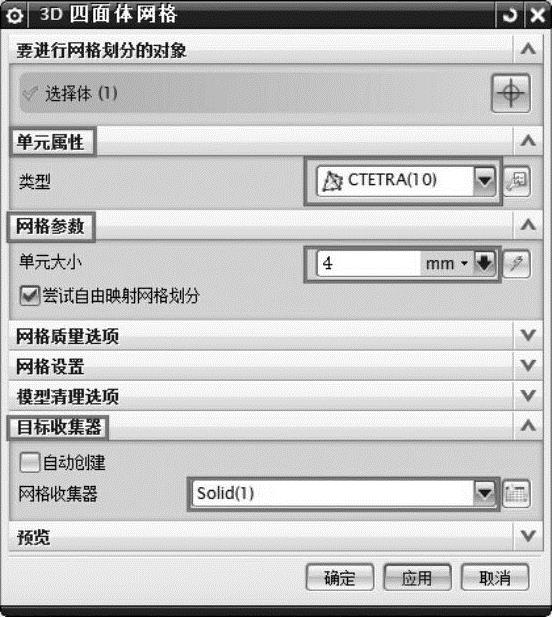

6)单击工具栏中的【3D四面体网格】 按钮,弹出【3D四面体网格】对话框,在图形窗口中单击冲头模型,单元类型默认为【CTETRA(10)】,单击【单元大小】右侧的【自动单元大小】

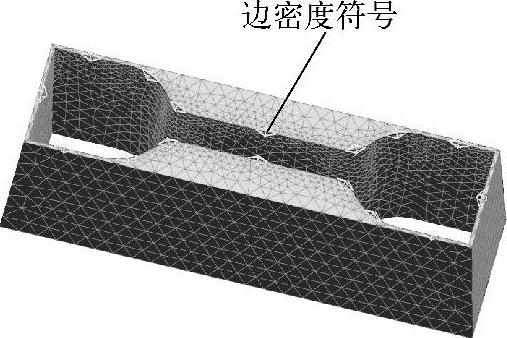

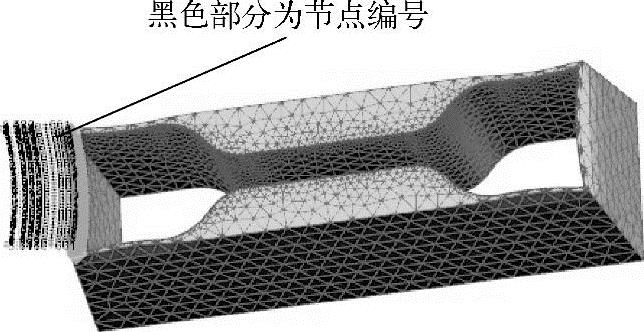

按钮,弹出【3D四面体网格】对话框,在图形窗口中单击冲头模型,单元类型默认为【CTETRA(10)】,单击【单元大小】右侧的【自动单元大小】 按钮,在【单元大小】的文本框内已自动显示【4.3】,考虑到冲头模型形状比较复杂,将该数值修改为【4】。取消勾选【目标收集器】下面的【自动创建】复选框,使得【网格收集器】右侧选项默认为上述操作生成的【Solid(1)】,勾选【网格设置】中的【自动修复有故障的单元】复选框,其他参数均为默认设置,如图1-16所示,单击【应用】按钮,完成冲头模型划分网格的操作。冲头模型网格划分后的效果如图1-17所示,同时出现了黄色的边密度符号。划分后的网格大小明显不一样,靠近冲头刀刃周边的网格相对较密,其他网格相对较疏,说明局部细化网格成功。

按钮,在【单元大小】的文本框内已自动显示【4.3】,考虑到冲头模型形状比较复杂,将该数值修改为【4】。取消勾选【目标收集器】下面的【自动创建】复选框,使得【网格收集器】右侧选项默认为上述操作生成的【Solid(1)】,勾选【网格设置】中的【自动修复有故障的单元】复选框,其他参数均为默认设置,如图1-16所示,单击【应用】按钮,完成冲头模型划分网格的操作。冲头模型网格划分后的效果如图1-17所示,同时出现了黄色的边密度符号。划分后的网格大小明显不一样,靠近冲头刀刃周边的网格相对较密,其他网格相对较疏,说明局部细化网格成功。

图1-16 【3D四面体网格】对话框

图1-17 网格划分后示意图

提示:

细化网格的操作方法有两种:第一种(上文介绍的方法)是先局部布好种子大小,再进行3D四面体网格划分,第二种是先进行3D四面体网格划分,再进行局部网格细化。

(3)分析单元质量

1)单击工具栏中的【单元质量】 按钮,弹出【单元质量】对话框,选定冲头模型网格作为【要检查的单元】,在【常规几何检查】选项卡和【系统检查】中保留默认的检查项目和参数值,在【输出设置】选项中依次打开其两个子项【输出组单元】与【报告】中的选项,选择【失败】,将划分失败的网格以显示和报告的形式输出,如图1-18所示,单击【检查单元】按钮。

按钮,弹出【单元质量】对话框,选定冲头模型网格作为【要检查的单元】,在【常规几何检查】选项卡和【系统检查】中保留默认的检查项目和参数值,在【输出设置】选项中依次打开其两个子项【输出组单元】与【报告】中的选项,选择【失败】,将划分失败的网格以显示和报告的形式输出,如图1-18所示,单击【检查单元】按钮。

图1-18 定义单元质量检查选项

2)弹出【信息】对话框,提示【0个失败单元,0个警告单元】,在图形窗口的模型中也没有出现警示符号,说明该冲头模型的网格划分质量很好,无须再细化,关闭【信息】对话框。注意:也可以设置在提示栏中出现【0个失败单元,0个警告单元】的简单信息。

3)单击工具栏中的【保存】 按钮,将上述成功的数据文件和操作结果保存下来。

按钮,将上述成功的数据文件和操作结果保存下来。

(4)创建仿真模型

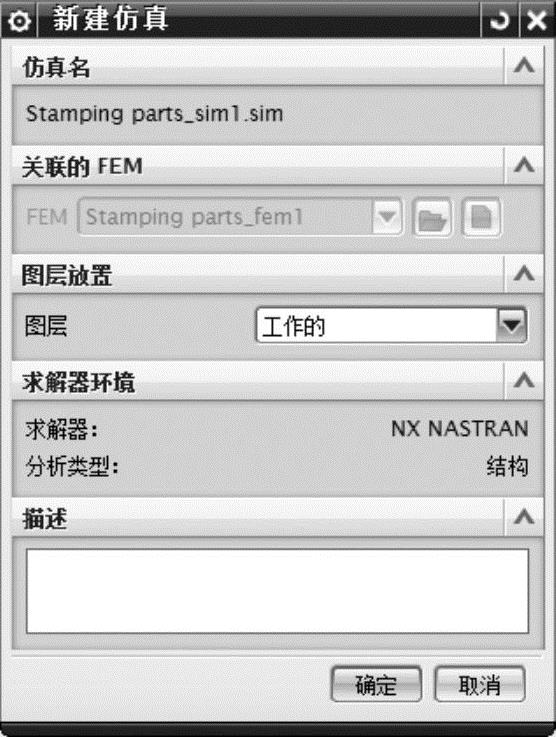

1)在【仿真导航器】窗口的分级树,右击【Stamping parts_fem1.fem】节点,从弹出的快捷菜单中选择【新建仿真】命令,弹出【新建部件文件】对话框,将【名称】修改为【Stamping parts_sim1.sim】,选择本实例高级仿真相关数据存放的文件夹,单击【确定】按钮,弹出【新建仿真】对话框,如图1-19所示,保留所有选项的默认设置,单击【确定】按钮。

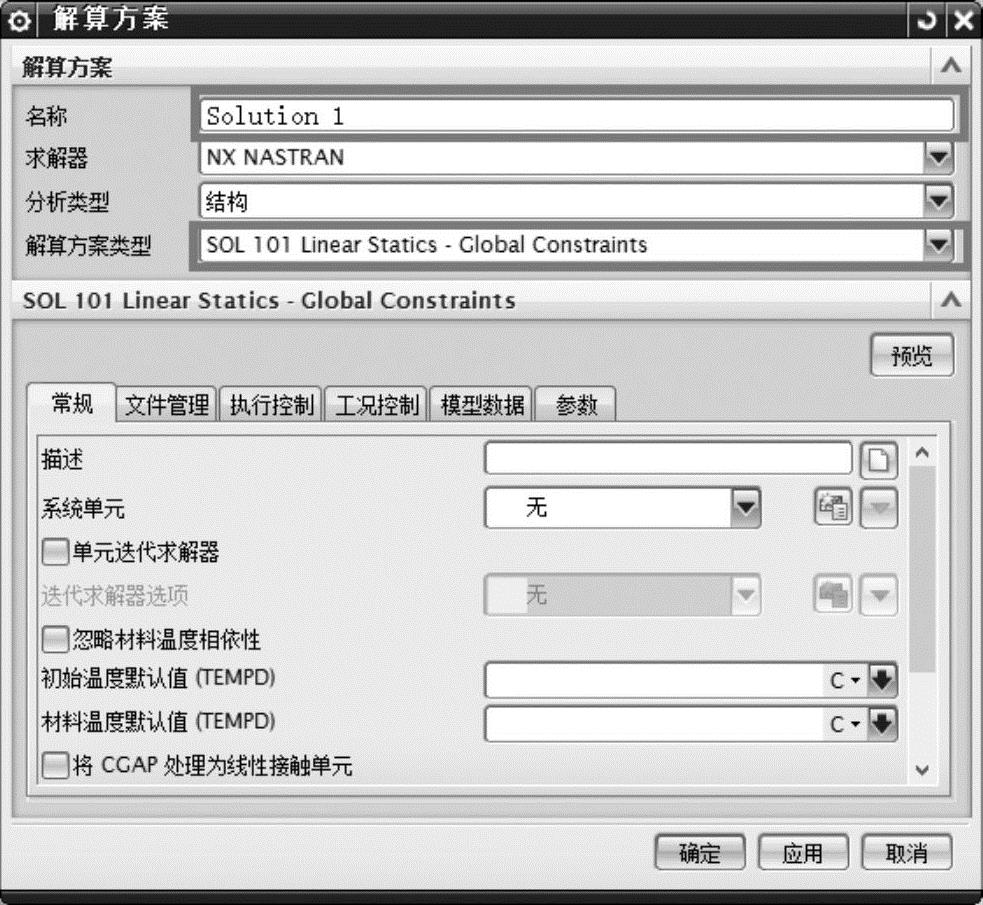

2)弹出【解算方案】对话框,如图1-20所示,【名称】默认为【Solution 1】,【解算方案类型】默认为【SOL 101 Linear Statics-Global Constraints】,单击【确定】按钮,完成冲头模型的结构线性静力学解算方案的建立。

图1-19 【新建仿真】对话框

图1-20 【解算方案】对话框

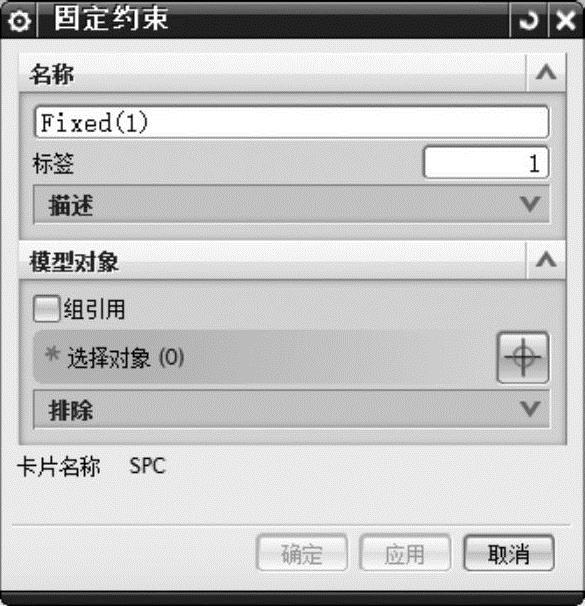

3)施加边界约束。冲头模型只在刀刃边界线的法向方向运动,故将冲头模型刀刃运动到某一位置的状态作为考察对象,将冲头模型连接安装面设为固定约束。在工具栏中选择【约束类型】 →【固定约束】

→【固定约束】 命令,弹出【固定约束】对话框,如图1-21所示,【名称】默认为【Fixed(1)】,选择冲头模型连接面作为约束对象,单击【确定】按钮,即可添加固定约束。

命令,弹出【固定约束】对话框,如图1-21所示,【名称】默认为【Fixed(1)】,选择冲头模型连接面作为约束对象,单击【确定】按钮,即可添加固定约束。

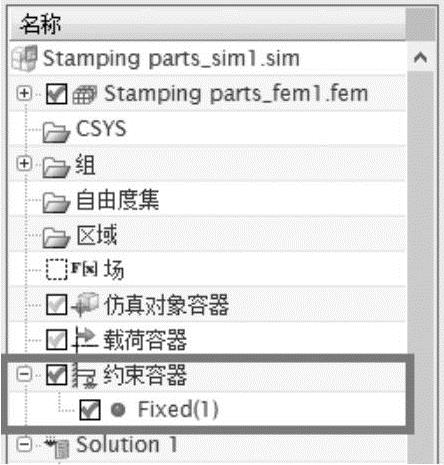

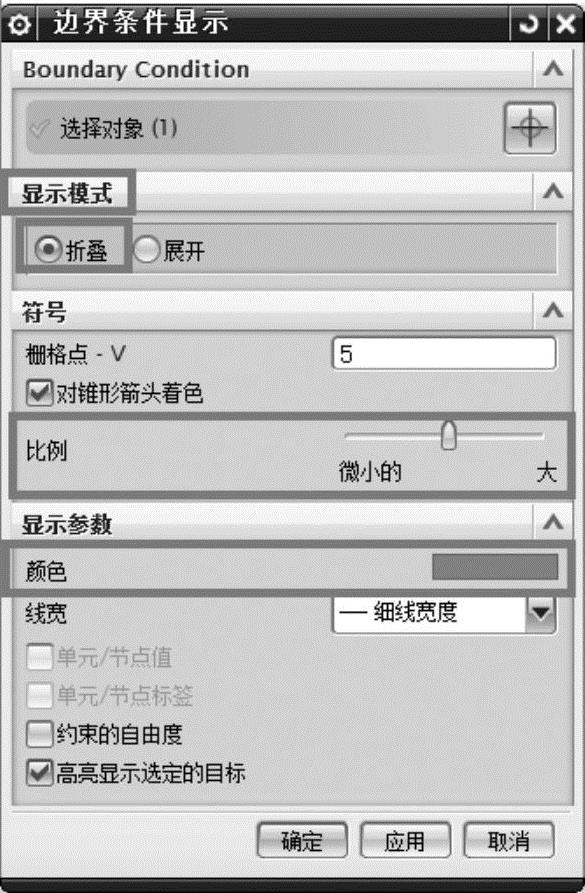

4)在【仿真导航器】窗口分级树中,【约束容器】节点上新增【Fixed(1)】子节点,如图1-22所示。右击,从弹出的快捷菜单中选择【编辑显示】命令,弹出【边界条件显示】对话框,【显示模式】选择【折叠】,【比例】调大,单击【显示参数】下的【颜色】选项并选择红色,如图1-23所示。单击【确定】按钮,即可观察到仿真模型上约束符号变得简洁并变为红色,便于在约束复杂的情况下观察与操作。

图1-21 【固定约束】对话框

图1-22 新增约束载荷节点

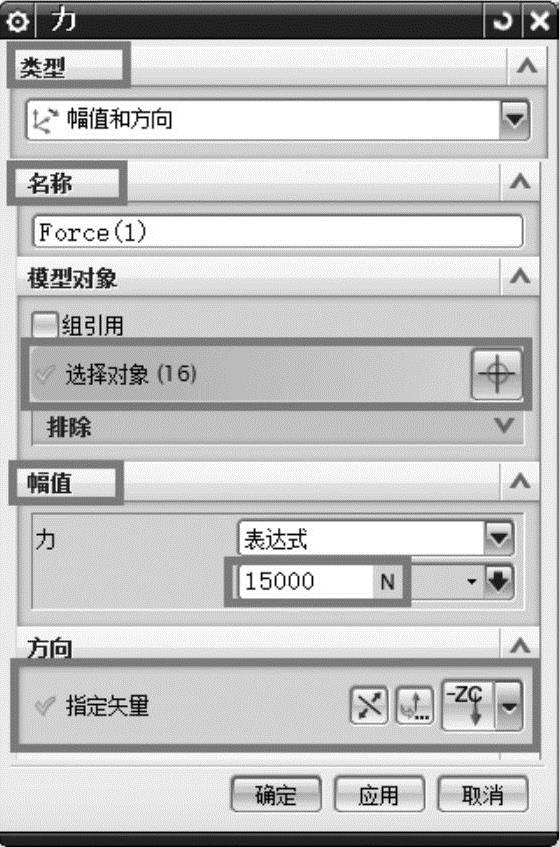

5)施加载荷。单击工具栏中的【载荷类型】 按钮右侧的小三角形,选择其中的【力】

按钮右侧的小三角形,选择其中的【力】 命令,【类型】默认为【幅值和方向】,【名称】默认为【Force(1)】,在【模型对象】中选择16条刀刃边(参考【局部细化网格】中选择方法选择16条边),在【幅值】中选择【表达式】输入方式,输入【15000】,单位选择【N】,在【方向】中单击【自动判断的矢量】

命令,【类型】默认为【幅值和方向】,【名称】默认为【Force(1)】,在【模型对象】中选择16条刀刃边(参考【局部细化网格】中选择方法选择16条边),在【幅值】中选择【表达式】输入方式,输入【15000】,单位选择【N】,在【方向】中单击【自动判断的矢量】 按钮右侧的下拉按钮,选择【-ZC】

按钮右侧的下拉按钮,选择【-ZC】 ,单击【应用】按钮,完成对冲头四周刀刃施加力载荷的操作,如图1-24所示。

,单击【应用】按钮,完成对冲头四周刀刃施加力载荷的操作,如图1-24所示。

图1-23 【边界条件显示】对话框

图1-24 【力】对话框

(5)求解仿真模型

1)在仿真窗口中右击【Solution 1】节点,从弹出的快捷菜单中【求解】 命令,弹出【求解】对话框,单击【确定】按钮,出现多个信息窗口,待图1-25所示的【分析作业监视器】对话框的列表框中出现【……solution_1完成】提示信息,即可关闭信息窗口。

命令,弹出【求解】对话框,单击【确定】按钮,出现多个信息窗口,待图1-25所示的【分析作业监视器】对话框的列表框中出现【……solution_1完成】提示信息,即可关闭信息窗口。

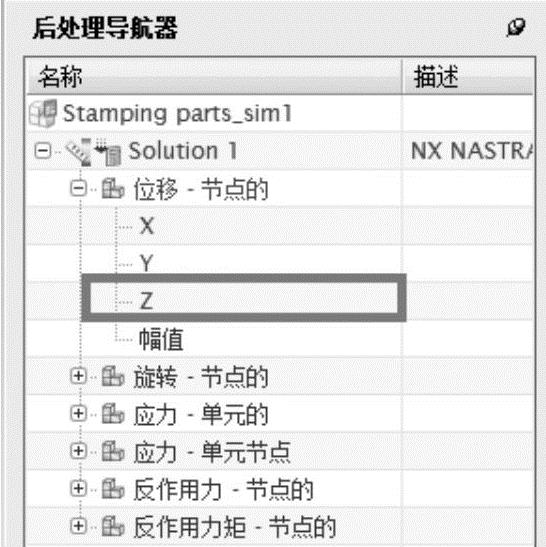

2)双击【仿真导航器】窗口分级树中出现的【结果】节点,即可进入【后处理导航器】窗口的分级树,在分析环境中进行各个解算结果的查看和判断,如图1-26所示。

图1-25 【分析作业监视器】对话框

图1-26 后处理结果节点(https://www.xing528.com)

(6)后处理,结果查看

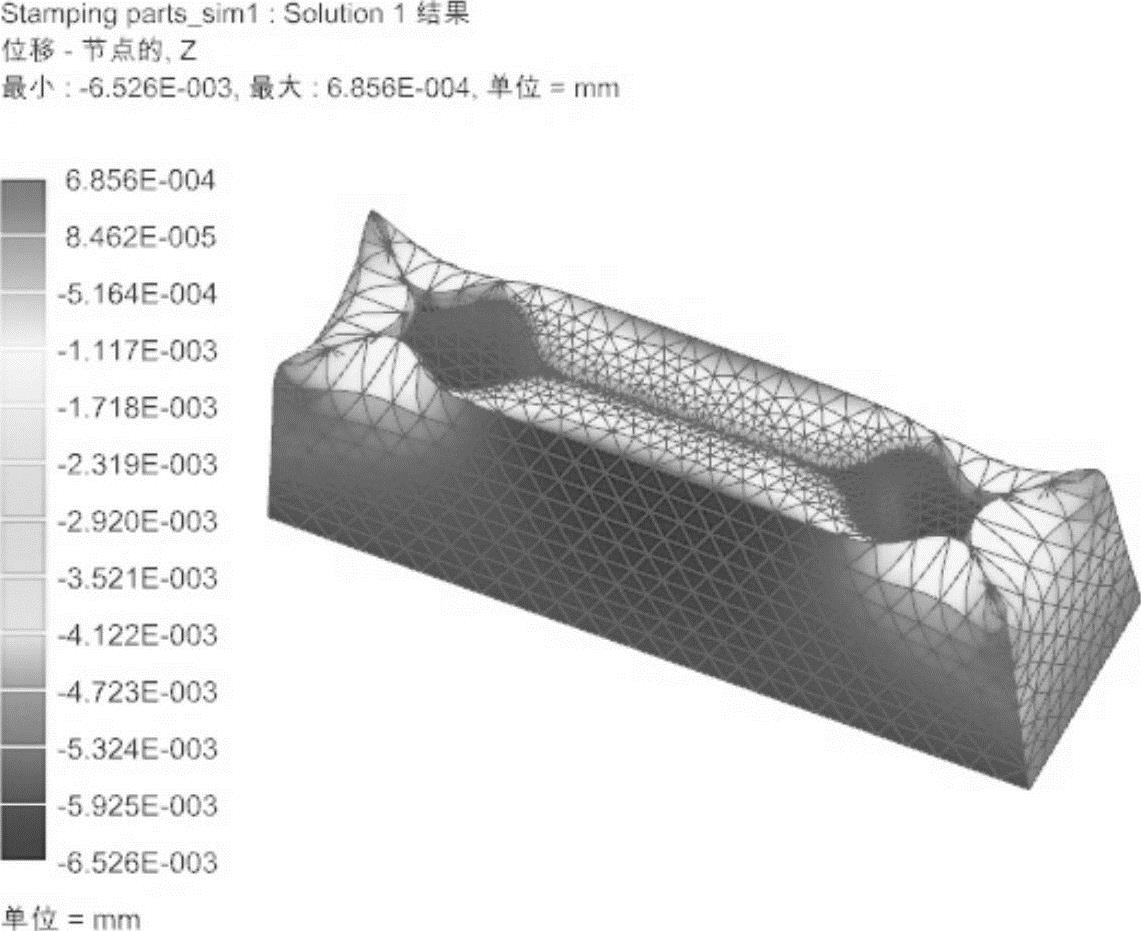

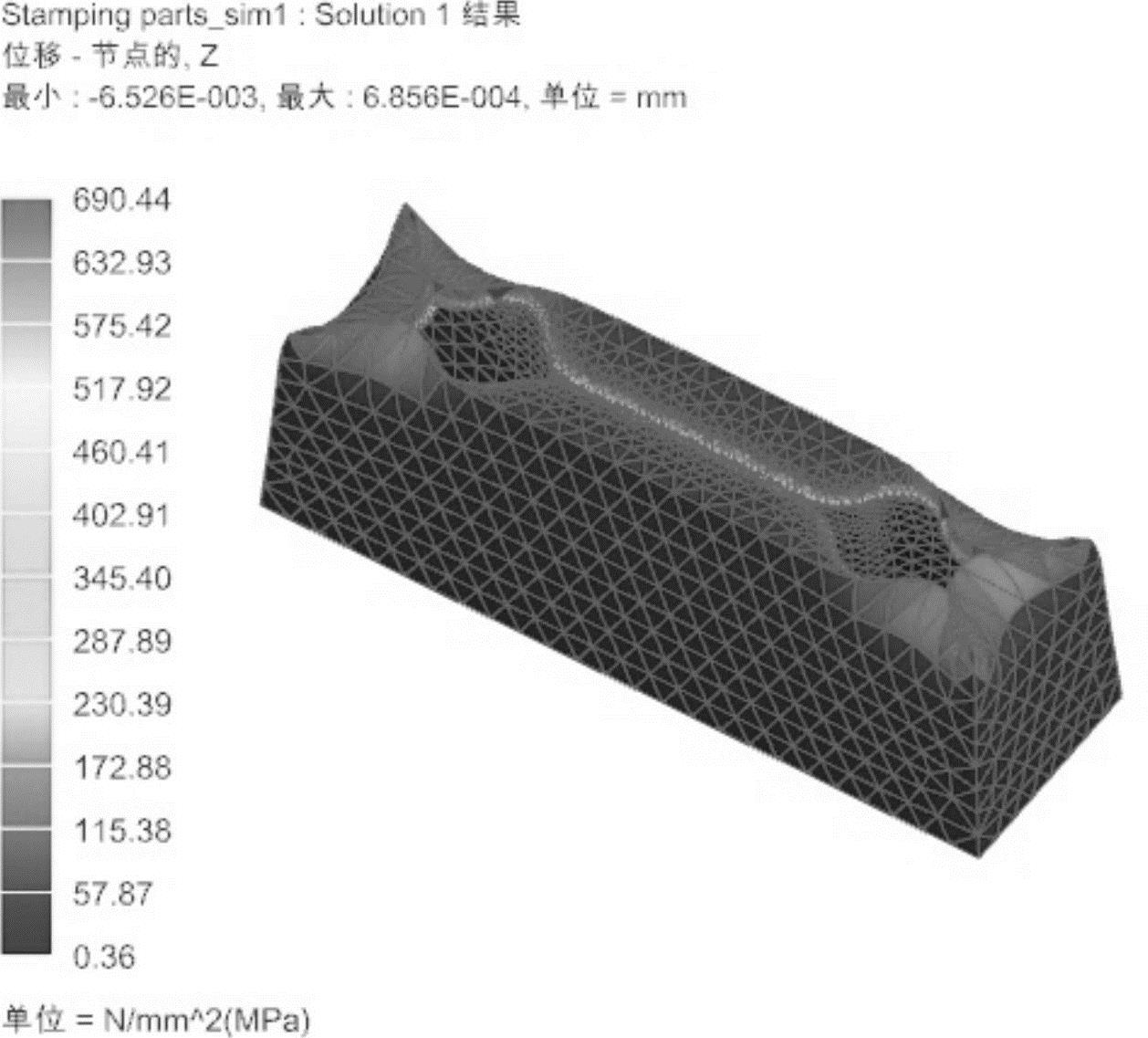

1)切换到【后处理导航器】窗口,在分级树中展开【Solution 1】→【位移-节点的】→【Z】节点,双击【Z】节点,可以查看冲头零件在Z矢量方向发生变形的位移大小,得到零件各个区域的位移变形云图,如图1-27所示。从云图可以看出,其最大位移值为(6.526E-003)mm(此为科学记数法,相当于0.006526mm,注意:数值为正代表受拉状态,数值为负代表受压状态)。

图1-27 Z向位移云图

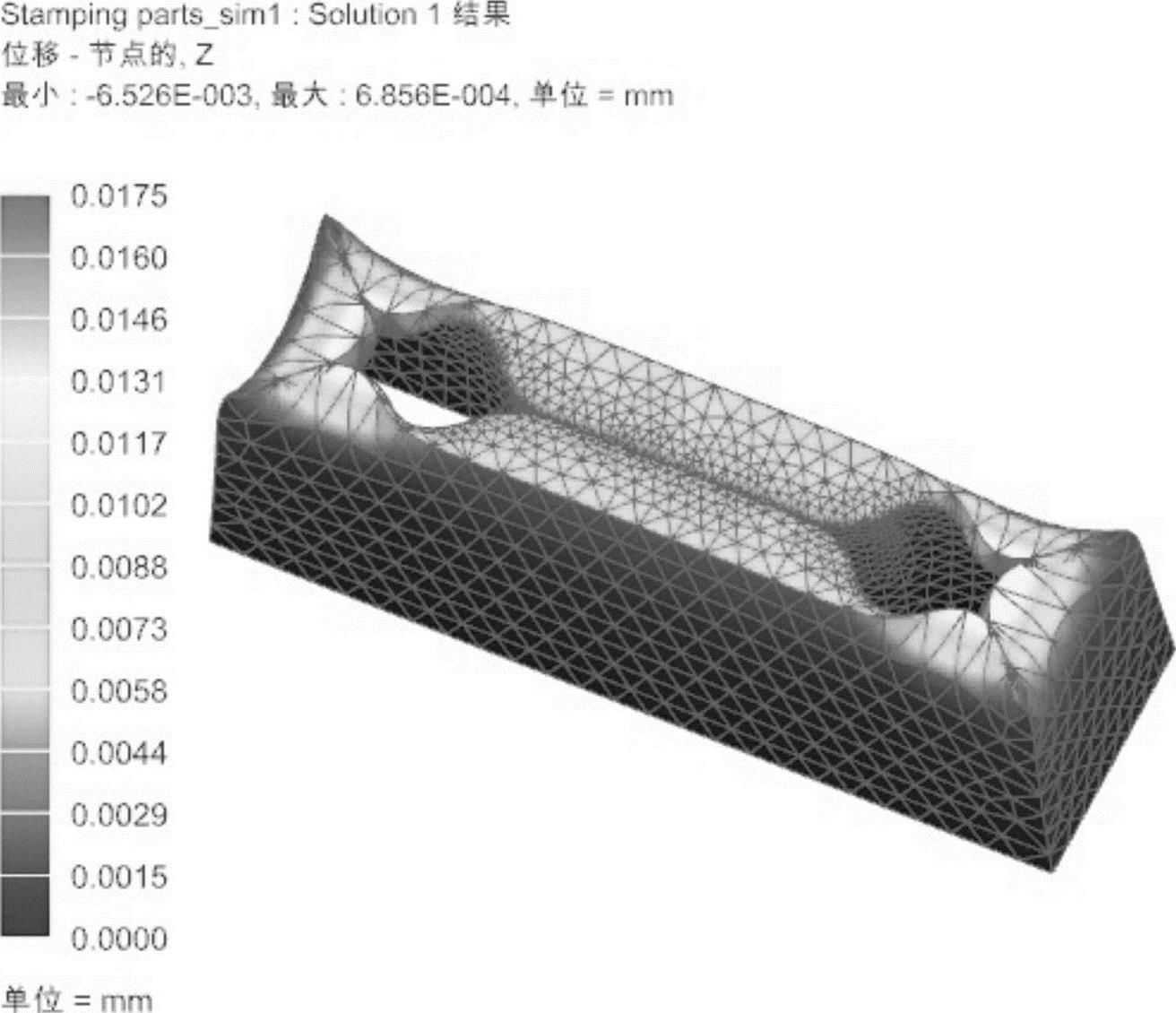

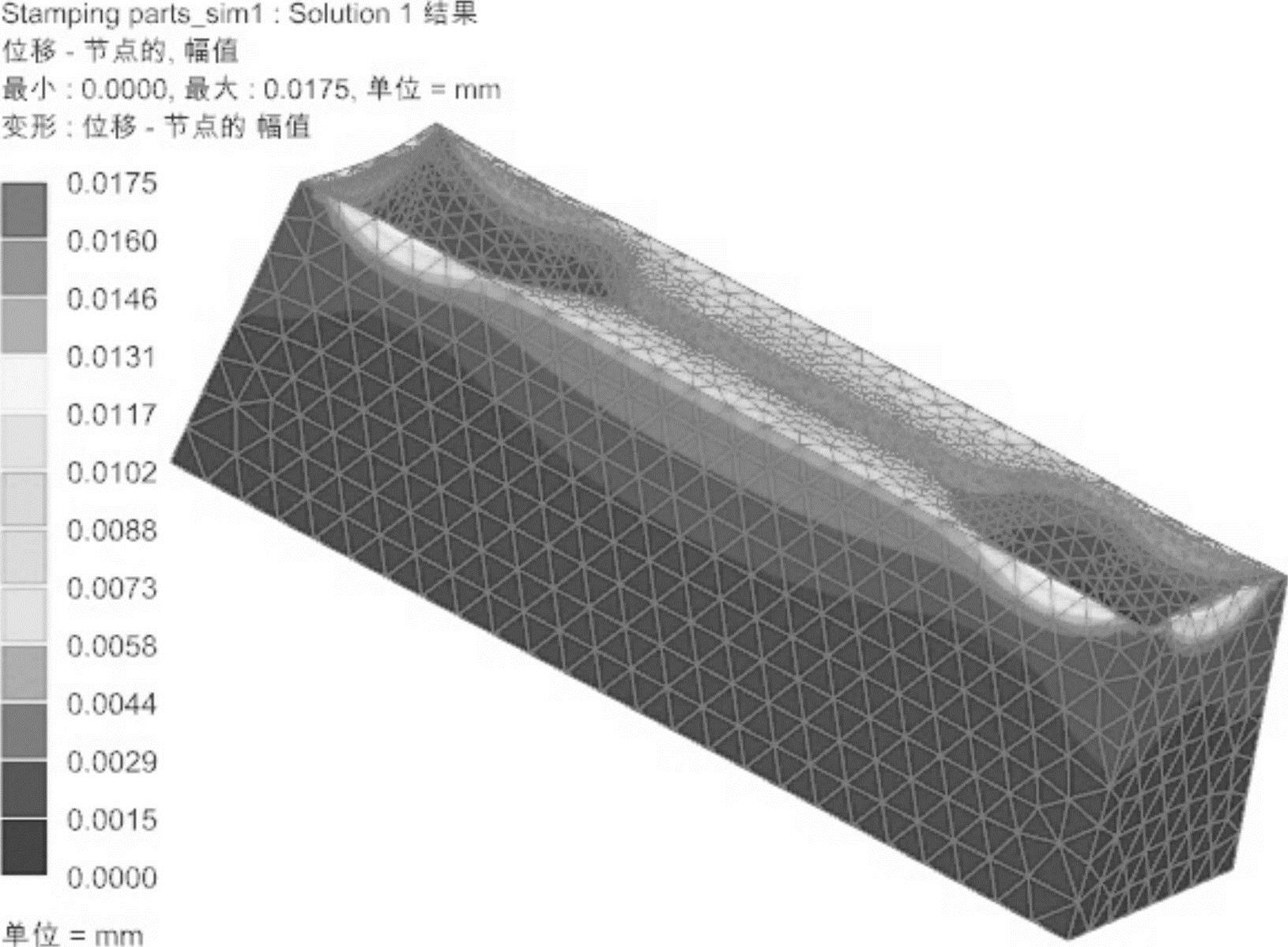

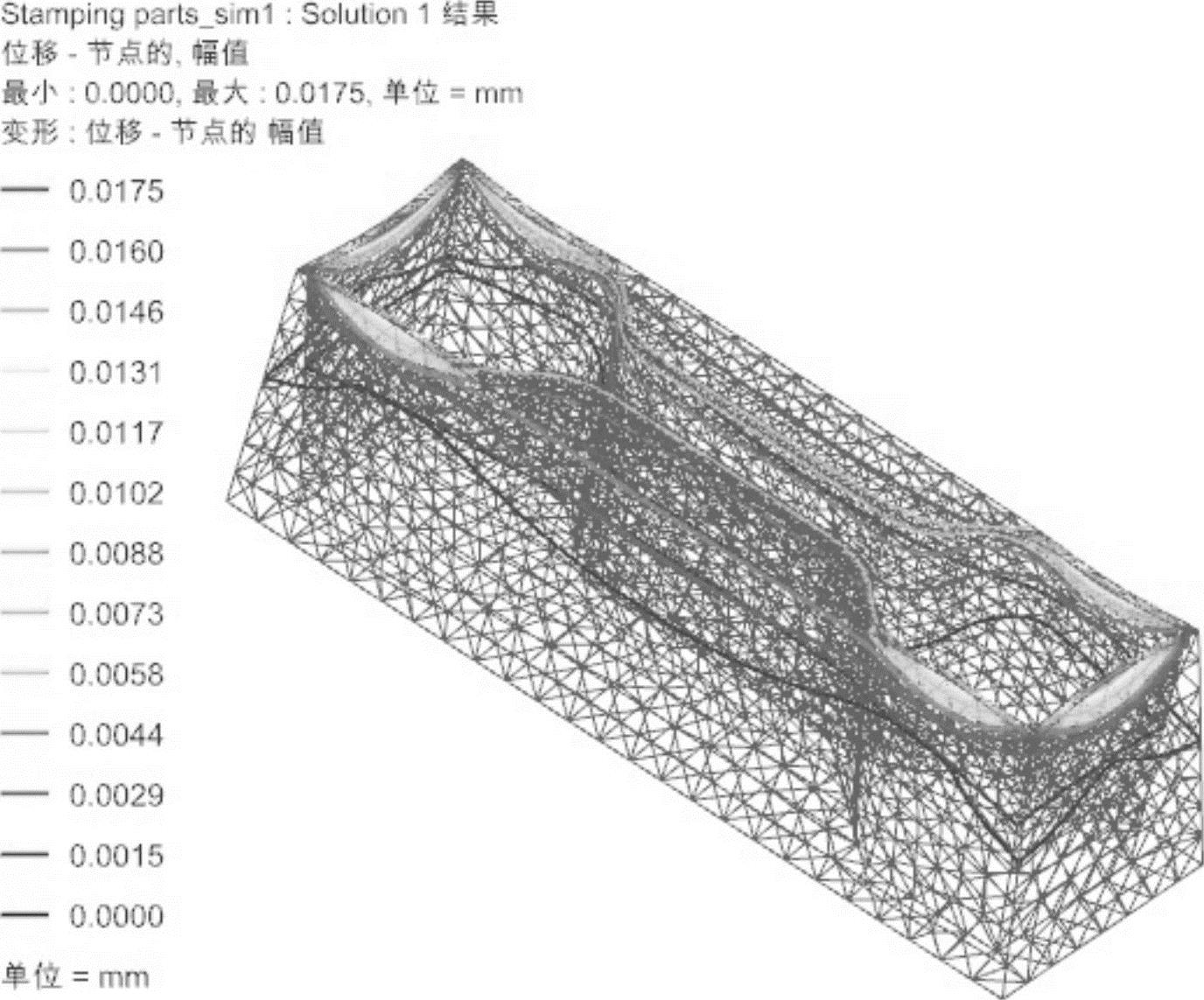

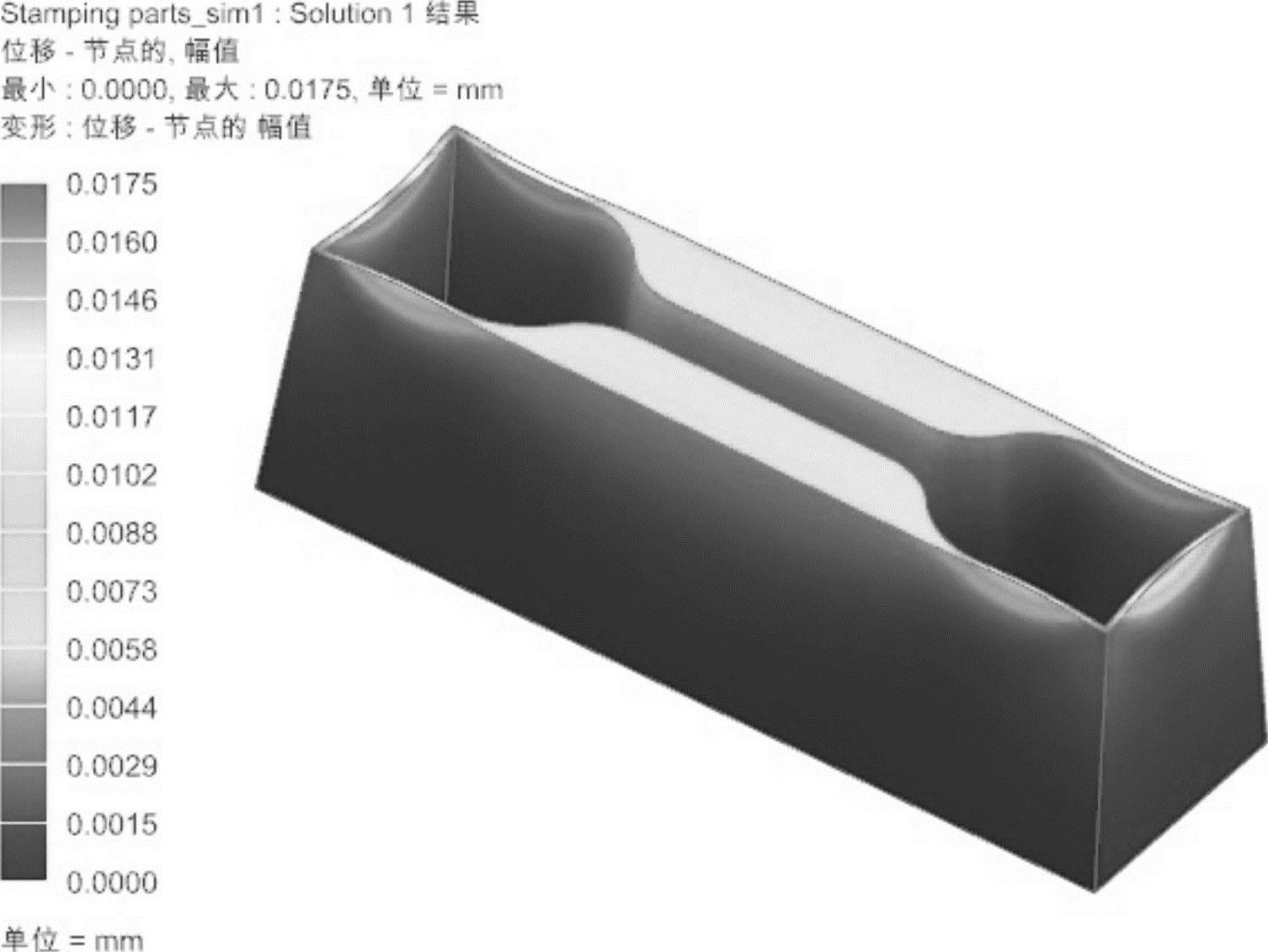

2)双击【幅值】节点,可以查看冲头整体模型的位移变形大小,其最大位移值为0.0175mm,如图1-28所示;展开【应力-单元节点的】,选择【Von Mises】可以查看冲头Von Mises应力的分布情况,如图1-29所示;其最大Von Mises应力值为690.44MPa,可以通过动画功能观看其变形过程,在窗口菜单上单击【播放】 按钮,来查看模型应力的动态变化。

按钮,来查看模型应力的动态变化。

图1-28 幅值位移云图

图1-29 Von Mises云图

提示:

对弹塑性金属材料结构进行强度分析时,常采用VonMises屈服准则来判定结构是否处于屈服失效状态。Von Mises Stress是一种等效应力,用应力等值线来表示模型内部的应力分布情况,可以清晰地描述一种结果在整个模型中的变化和分布,从而使分析人员可以快速确定模型中的最危险区域。

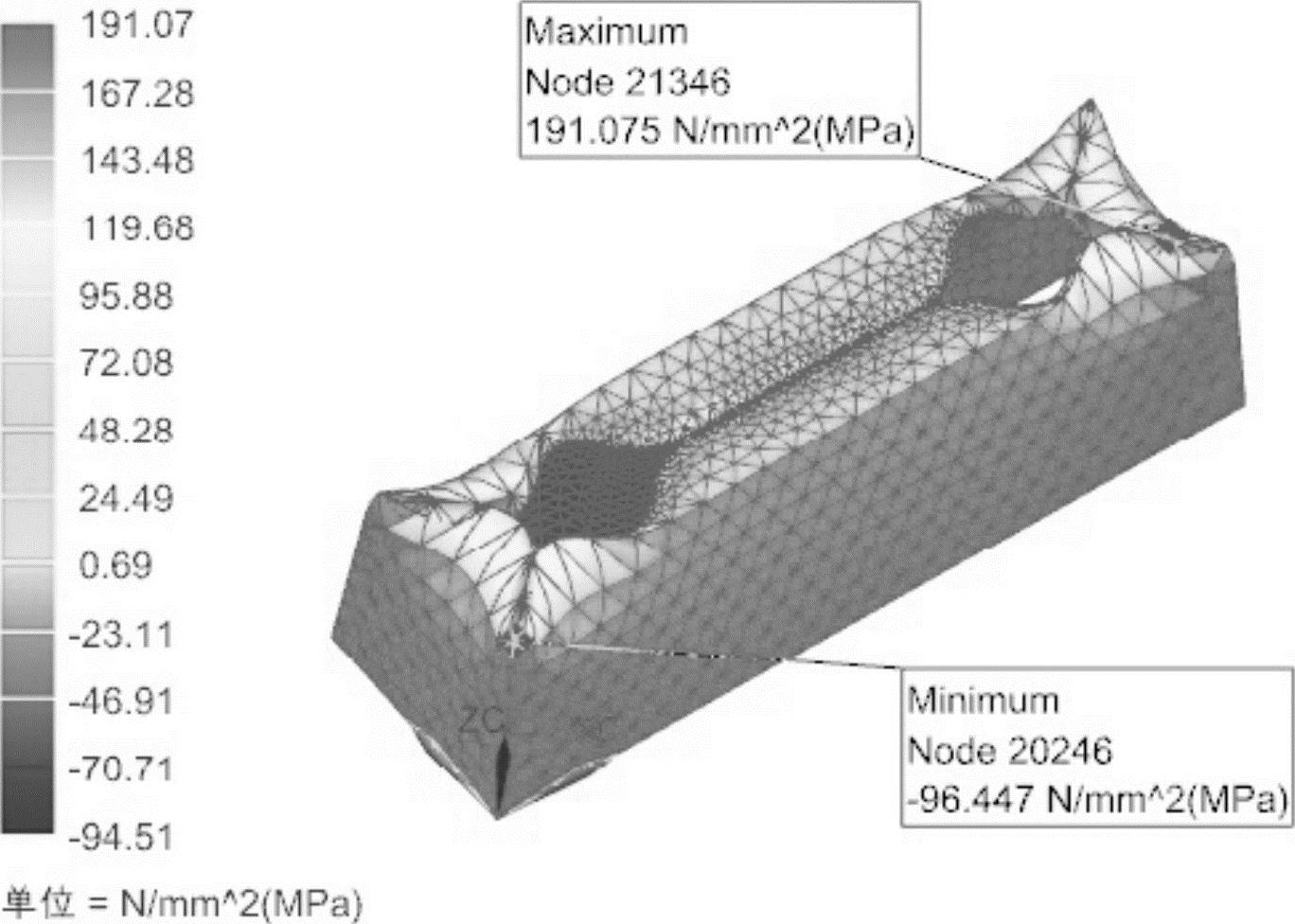

3)双击【后处理导航器】下【应力-单元节点的】的【最大主应力】子节点,展开【云图绘图】下的【Post View1】,打开【注释】并勾选下面的【Minimum】及【Maximum】复选框,即可显示出模型上最大主应力及最小主应力的大小及所在的部位。单击工具栏上的【拖动注释】 按钮,即可拖动最大值及最小值方框,如图1-30所示。

按钮,即可拖动最大值及最小值方框,如图1-30所示。

图1-30 最大/最小主应力云图

提示

后处理中,应力计算结果有两种显示方式,包括图1-26所示的【应力-单元的】(评判对象是单元)和【应力-单元节点的】(评判对象是单元上的节点,但各个节点的数值有细微的差距)。一般来说,单元尺寸比较小时,这两种方式的精度相差不大;单元尺寸比较大时,更适合采用【应力-单元节点的】,同时,若进一步对各个节点的数值进行平均化,显示的数值会更加接近实际情况。

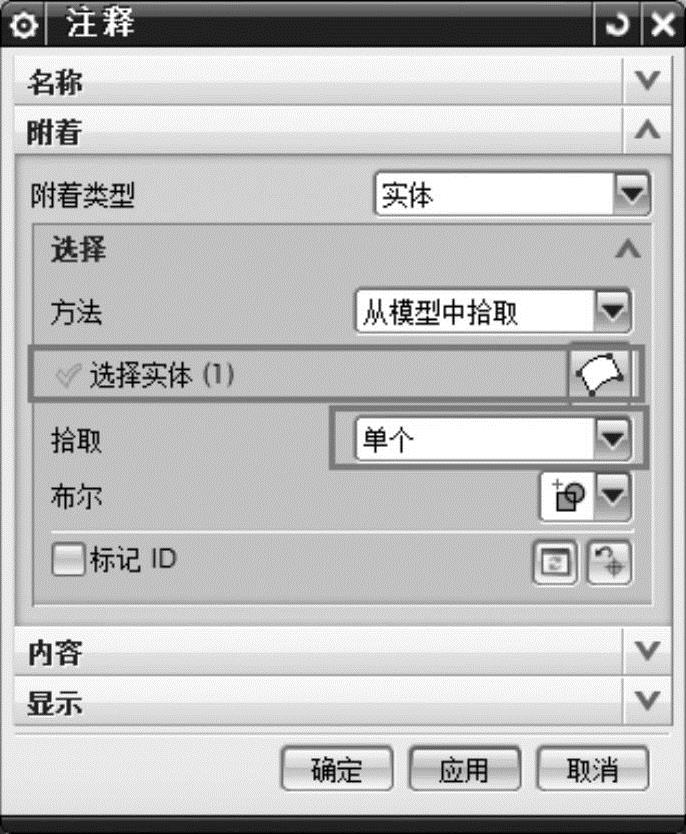

4)在工具栏上单击【新建注释】 图标,弹出图1-31所示的【注释】对话框,保留其【方法】的默认设置,单击对话框下【显示】的【注释类型】,选择【带指引线的方框】,即可在图形窗口显示任意一个单元上节点的应力值大小。

图标,弹出图1-31所示的【注释】对话框,保留其【方法】的默认设置,单击对话框下【显示】的【注释类型】,选择【带指引线的方框】,即可在图形窗口显示任意一个单元上节点的应力值大小。

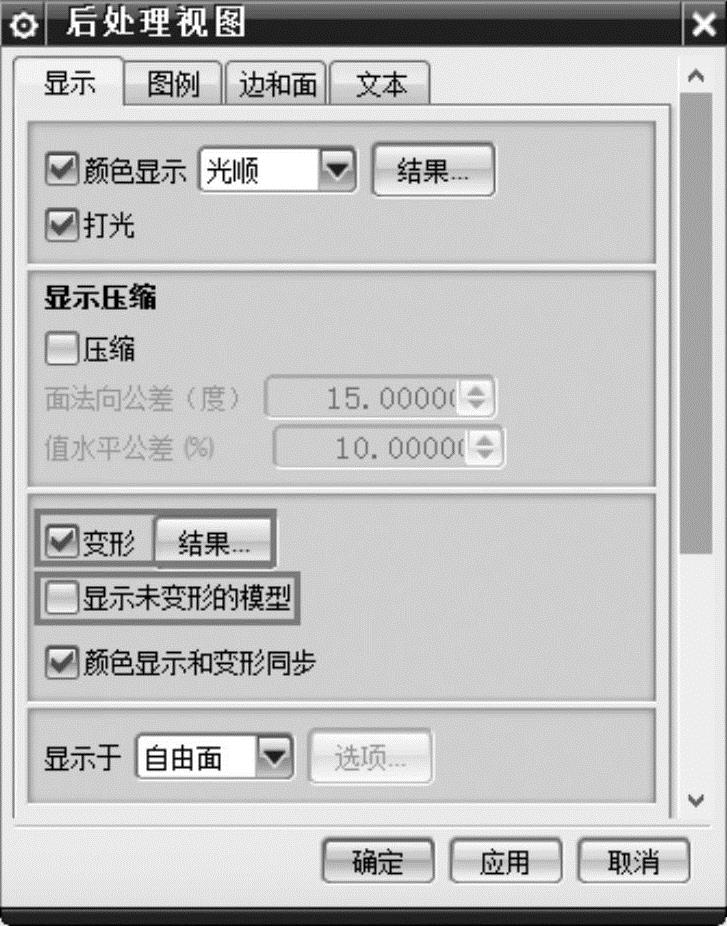

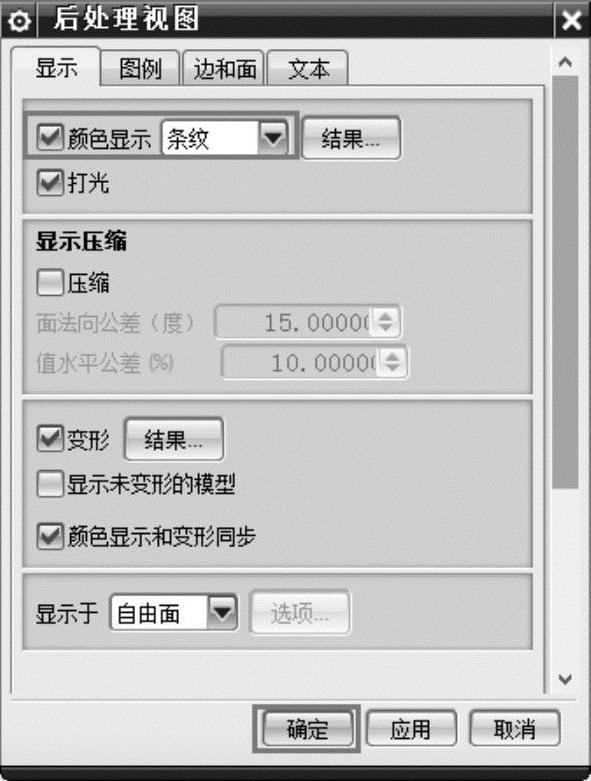

5)在窗口上选择【后处理视图】 命令,可以对后处理中的【显示】、【图例】、【文本】等选项进行相关参数的编辑。单击【后处理视图】对话框中【显示】选项卡中的【结果】按钮,弹出图1-32所示的【变形】对话框,修改【比例】数值,单击【应用】按钮,可观看模型变形状态被放大或者缩小的情况。

命令,可以对后处理中的【显示】、【图例】、【文本】等选项进行相关参数的编辑。单击【后处理视图】对话框中【显示】选项卡中的【结果】按钮,弹出图1-32所示的【变形】对话框,修改【比例】数值,单击【应用】按钮,可观看模型变形状态被放大或者缩小的情况。

6)勾选图1-33中所示的【显示未变形的模型】复选框,在图形窗口中同时出现了变形模型和未变形模型,可以单击【播放】 按钮,更加清晰地查看模型发生变形的动态情况。

按钮,更加清晰地查看模型发生变形的动态情况。

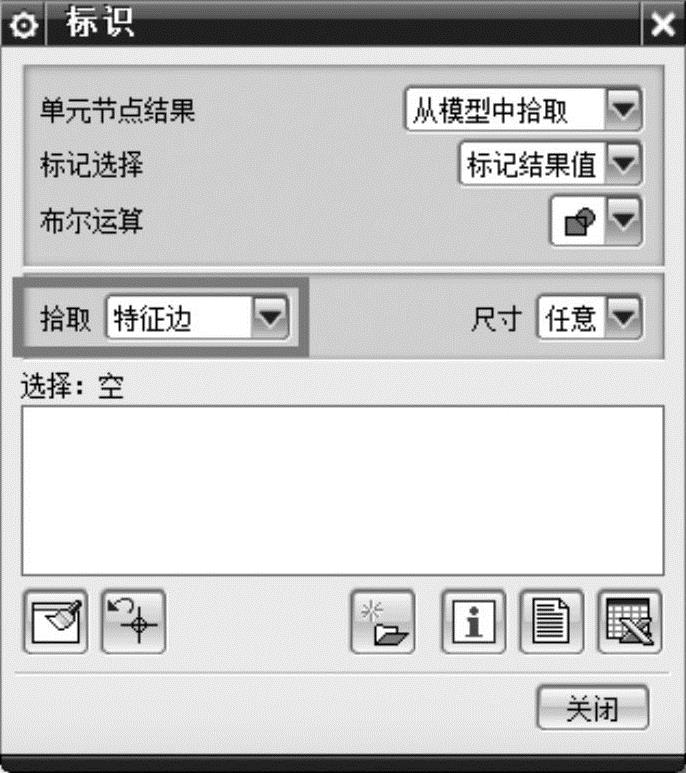

7)在窗口菜单上选择【标识】 命令,或者右击【PostView1】并从弹出的快捷菜单中选择此命令,弹出【标识】对话框,如图1-34所示。单击【拾取】选项的【特征边】,在窗口中选中图形的某条边缘曲线,在【标识】对话框的【选择】文本框中即可显示【最小】(Min)、【最大】(Max)、【总和】(Sum)及【平均值】(Avg)等指标值,单击【关闭】按钮,退出标识功能的操作。

命令,或者右击【PostView1】并从弹出的快捷菜单中选择此命令,弹出【标识】对话框,如图1-34所示。单击【拾取】选项的【特征边】,在窗口中选中图形的某条边缘曲线,在【标识】对话框的【选择】文本框中即可显示【最小】(Min)、【最大】(Max)、【总和】(Sum)及【平均值】(Avg)等指标值,单击【关闭】按钮,退出标识功能的操作。

图1-31 【注释】对话框

图1-32 【变形】对话框

图1-33 【后处理视图】对话框

图1-34 【标识】对话框

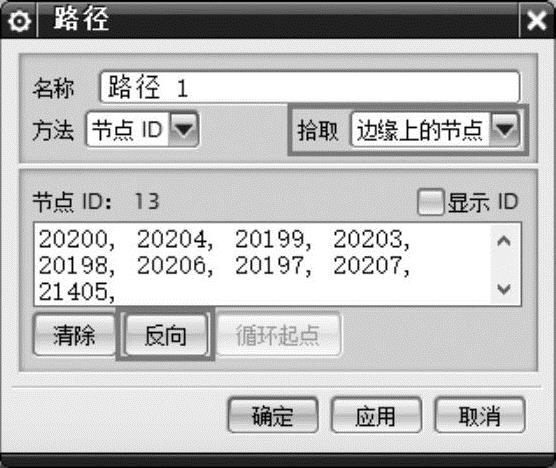

8)右击【后处理导航器】中的【Post View1】,从弹出的快捷菜单中选择【新建路径】 命令,弹出图1-35所示的【路径】对话框。在【拾取】中选择【边缘上的节点】选项,选取图1-36所示的边缘线,如果想切换边缘的起点,可以单击【反向】按钮,再单击【应用】按钮;单击【取消】按钮,退出该对话框,在【后处理导航器】窗口分级树中的【So-lution1】节点下面出现了【Path】及其子节点【path1】。

命令,弹出图1-35所示的【路径】对话框。在【拾取】中选择【边缘上的节点】选项,选取图1-36所示的边缘线,如果想切换边缘的起点,可以单击【反向】按钮,再单击【应用】按钮;单击【取消】按钮,退出该对话框,在【后处理导航器】窗口分级树中的【So-lution1】节点下面出现了【Path】及其子节点【path1】。

图1-35 【路径】对话框

图1-36 拾取特征边缘曲线

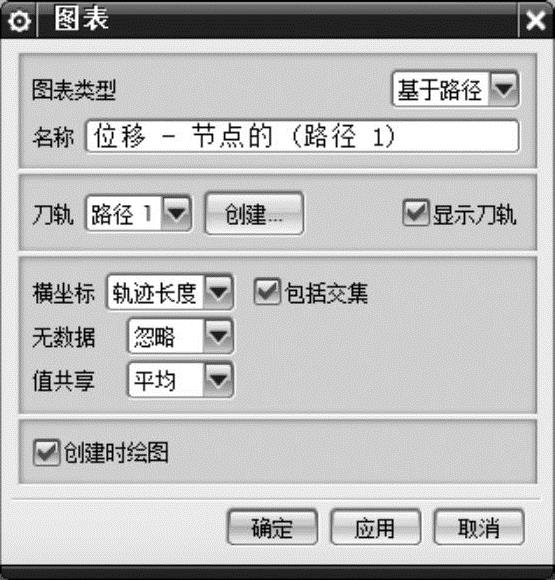

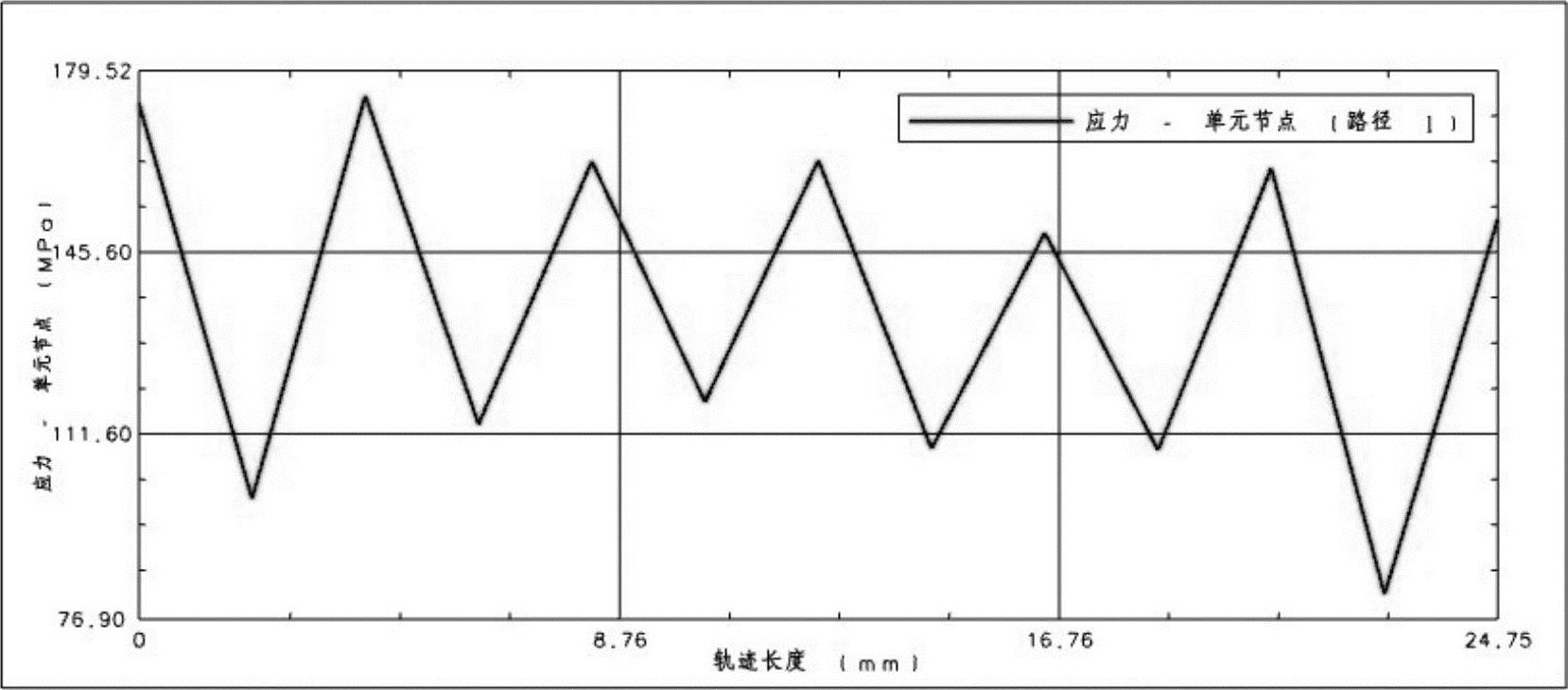

9)右击【Post View1】,从弹出的快捷菜单中选择【新建图表】 命令,弹出图1-37所示的【图表】对话框。默认所有选项,单击【确定】按钮,弹出图1-38所示的路径与最大主应力相对应的曲线。如果创建多个特征边缘曲线路径,这些图表可以叠加在一起。

命令,弹出图1-37所示的【图表】对话框。默认所有选项,单击【确定】按钮,弹出图1-38所示的路径与最大主应力相对应的曲线。如果创建多个特征边缘曲线路径,这些图表可以叠加在一起。

图1-37 【图表】对话框

图1-38 特征边缘的路径图表

10)后处理的其他显示模式。

a)依次展开【后处理导航器】窗口分级树中的【Solution1】→【位移-节点的】节点,双击【Z】子节点,在工具栏中单击【编辑后处理视图】 按钮,弹出【后处理视图】对话框,如图1-39所示。在【颜色显示】下拉列表框中选择【条纹】选项,单击【确定】按钮后的显示效果如图1-40所示。

按钮,弹出【后处理视图】对话框,如图1-39所示。在【颜色显示】下拉列表框中选择【条纹】选项,单击【确定】按钮后的显示效果如图1-40所示。

b)在【颜色显示】下拉列表框中选取【等值线】选项,显示的效果如图1-41所示;也可以在【颜色显示】下拉列表框中选取【球体】选项,显示相应的效果。

c)在【颜色显示】下拉列表框中切换回【光顺】选项卡,单击【后处理视图】对话框中的【边和面】选项卡,在【主显示】的【边】下拉列表框中选取【特征】选项,单击【确定】按钮,即可在图形窗口显示模型的特征位移云图,其效果如图1-42所示。

图1-39 【后处理视图】对话框

图1-40 【条纹】显示模式

图1-41 【等值线】显示模式

图1-42 【特征】显示模式

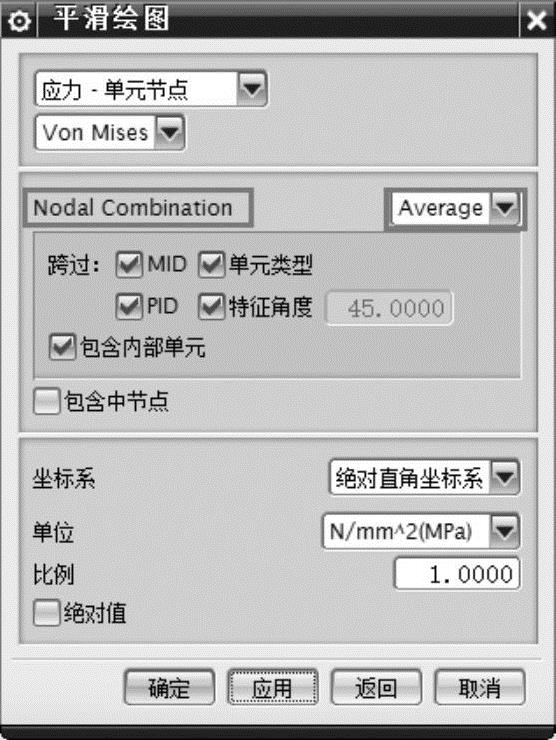

d)双击【后处理导航器】窗口分级树中【应力-单元节点的】的【Von Mises】子节点,右击【Post View1】节点,从弹出的快捷菜单中选择【编辑】命令,弹出【后处理视图】对话框。单击【显示】选项卡中【颜色显示】右侧的【结果】按钮,弹出【平滑绘图】对话框,保留其他显示参数的默认设置,在【Nodal Combination】右侧的下拉列表框中,将【None】修改为【Average】(平均值),对话框变为图1-43所示。保留【Average】下面的属性参数的默认设置,单击【确定】按钮返回【后处理视图】对话框,此时在图形窗口中显示的应力云图发生了变化,显示值为模型上各个节点的平均值。

限于篇幅,其他结果项目和显式方式在此不再赘述。

11)可信度分析。

图1-43 【平滑绘图】对话框

求解前,激活“应变”输出,操作步骤如下:右击【仿真导航器】下【Solution1】节点,从弹出快捷菜单中选择【解算方案】对话框,选择【工况控制】选项卡下子目录【输出请求】右侧的【编辑】命令,弹出【输出请求】对话框,在【属性】下勾选【应变】前面的【启用STRAIN请求】复选框,连续两次单击【确定】按钮,完成输出【应变】设置。

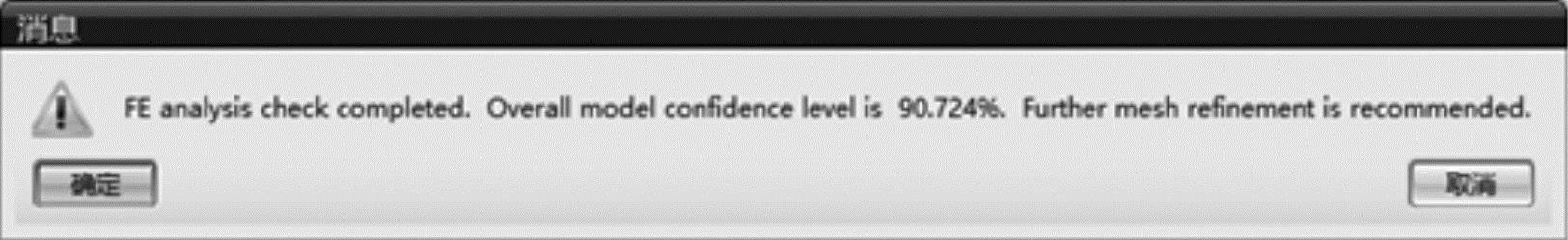

待求解分析结束后,单击图1-25所示【分析作业监视器】对话框下的【检查分析质量】按钮,软件自动分析求解结果的质量,并弹出【消息】对话框提示相应的检测分析质量,如图1-44所示。显示求解分析质量的可信度为90.724%,即解算结果的错误率控制在10%以内,符合要求,单击【确定】按钮并关闭【分析作业监视器】对话框。

图1-44 可信度分析结果信息提示框

提示

可信度分析只能为2D三角形和四边形单元、3D四面体单元计算可信度。

12)生成分析报告。

在工具栏中选择【创建报告】 命令,在【仿真导航器】窗口的分级树中新增了【报告】节点。展开此节点,可观察到图1-45所示的各项子节点,根据需要可以编辑和增加各个节点的文本或者图像等内容。完成报告内容后,右击【报告】节点并从弹出的快捷菜单中选择【导出】命令,即可生成HTML格式的仿真报告。

命令,在【仿真导航器】窗口的分级树中新增了【报告】节点。展开此节点,可观察到图1-45所示的各项子节点,根据需要可以编辑和增加各个节点的文本或者图像等内容。完成报告内容后,右击【报告】节点并从弹出的快捷菜单中选择【导出】命令,即可生成HTML格式的仿真报告。

提示

UG NX高级仿真自带“创建报告”功能,其格式和内容不太符合企业要求,所以,在具体做企业工程项目分析报告时,往往要根据分析要求、分析对象、分析步骤、分析指标及其评价方法、分析总结等内容的具体要求,自制报告模板,并填写相应的内容。

13)返回到建模模块的操作过程。

a)单击工具栏中的【返回到模型】 按钮,退出【后处理导航器】窗口的显示模式,单击资源条上的【仿真导航器】

按钮,退出【后处理导航器】窗口的显示模式,单击资源条上的【仿真导航器】 按钮,切换到【仿真导航器】窗口。

按钮,切换到【仿真导航器】窗口。

b)在【仿真导航器】窗口的分级树中,双击图1-46所示的【Stamping parts.prt】节点,单击工具栏中的【开始】按钮,切换到【建模】模块环境。

图1-45 报告各个节点

图1-46 返回建模模块的操作

上述实例模型源文件和相应的输出结果请参考随书光盘Book_CD\Part\Part_CAE_finish\Ch01_Stampingparts文件夹中的相关文件,操作过程的演示请参考视频文件Book_CD\AVI\Ch01_Stamping.AVI。

14)计算结果分析和评价。

本实例着重分析冲头模型受到冲击载荷的安全系数是否合理。经过上述的分析可知,该模型受到的最大Von Mises应力值为690.44MPa,该材料的屈服强度为750MPa,可见实际的安全系数为1.09,小于模具规范设计要求安全系数值(1.5以上),所以,后续应改进模型结构,提高强度值,或者减少该模型的工作载荷。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。