有限元分析的实质是通过网格划分的方式,将一个连续的几何体离散成由有限个单元组成的集合体,各个单元之间通过节点方式连接成为一个整体。其操作流程可分为前处理、后台解算和后处理三大过程。

UG NX有限元分析(也称为高级仿真,NX Advanced Simulation)具有工程需要的线性静力学、屈曲响应、非线性、动力学、热分析、疲劳分析和优化分析等众多功能。作为成熟的CAD/CAE一体化软件,其主要特点如下。

(1)仿真文件组成和数据结构

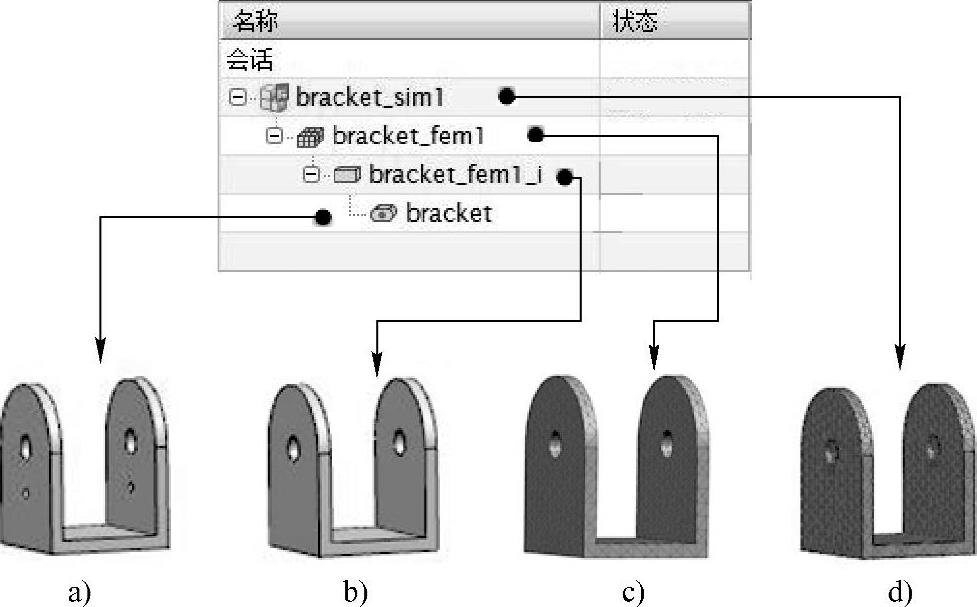

在创建一个有限元分析流程中,会使用到四个独立的而又关联的文件来存储相关信息,不同的数据存储在不同类型的文件中,如图1-1所示。这四个模型文件的名称及内容如下。

1)主模型部件(命名为:***.prt):可以是零件prt模型或者装配prt模型,也可以是参数化prt模型或者非参数化prt模型。

2)理想化部件(命名为:***_i.prt):是待分析部件的一个相关复制文件,可以对其进行编辑和简化,便于提高分析质量和计算效率。

3)有限元模型(命名为:***_fem#.fem):包含对分析模型材料属性的定义、网格类型的定义和单元类型及大小的定义。

4)仿真模型(命名为:***_sim#.sim):包含对仿真对象类型的定义、约束条件和载荷的定义,也包括对解算方案和求解步数等的定义。

对于仿真文件和数据结构,需要说明以下几点:

1)对于给定的部件模型(.prt)或者理想化模型(i.prt),可以创建多个有限元分析模型(.fem),一个有限元分析模型可以创建多个仿真分析模型(.sim),满足多个解算方案、不同边界条件分析和结果比较的实际需要。

图1-1 仿真文件和数据结构示意图

a)主模型 b)理想化模型 c)有限元模型 d)仿真模型

2)上述四个数据文件之间具有从属和关联的关系,实际操作过程中,可以分别对其进行激活和编辑,完成后相应数据自动更新。

(2)仿真分析的工作流程

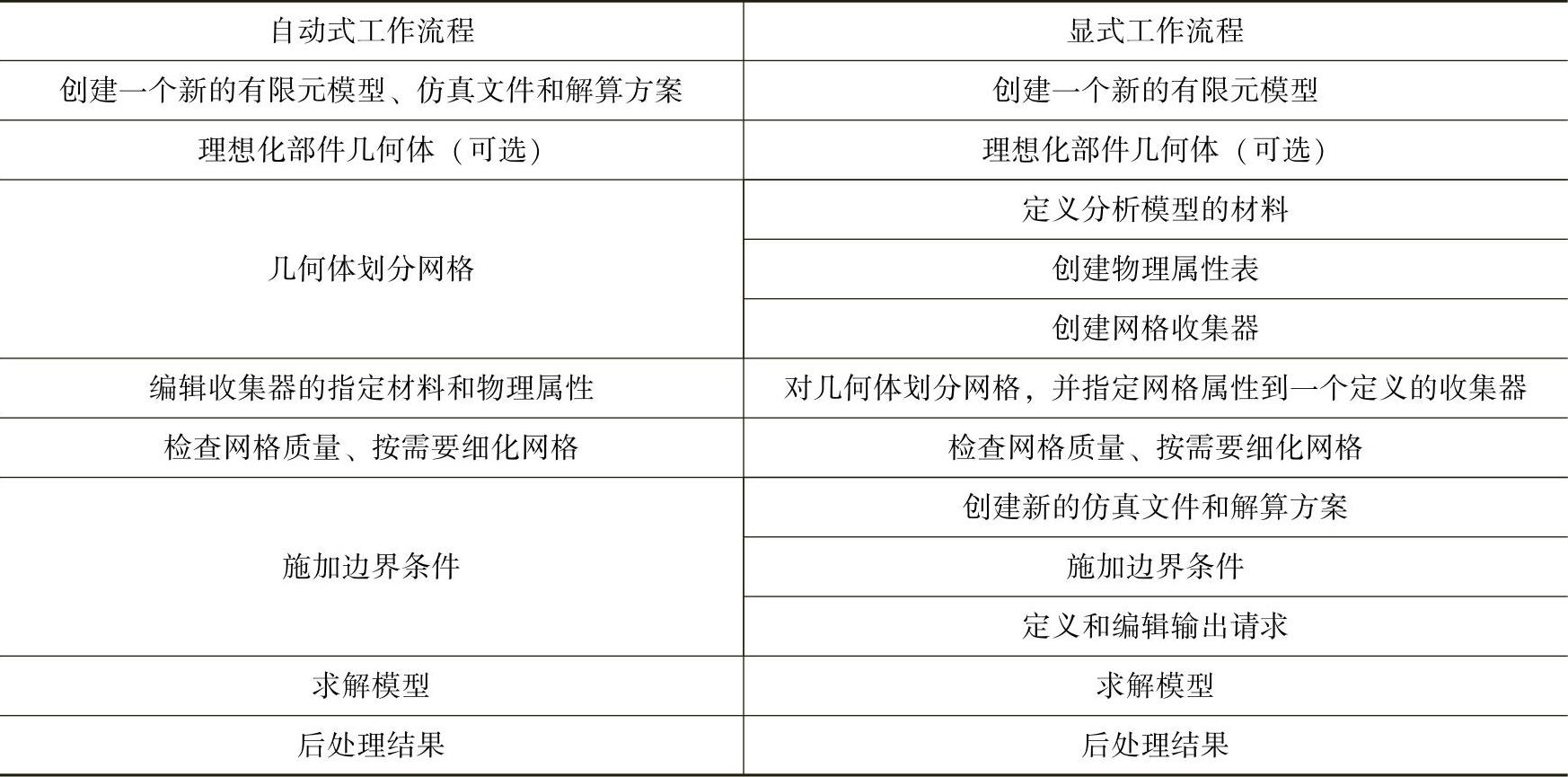

UG NX提供了自动式和显式两种工作流程方式,如表1-1所示。

表1-1 自动式和显式两种工作流程的比较

对于高级仿真的工作流程,需要说明以下两点:

1)推荐使用显式工作流程,在网格划分之前,依次进行几何体材料定义、网格物理属性定义和创建网格收集器;在创建边界条件和求解之前,指定网格单元参数到网格收集器的数据中,将使得整个操作过程显得完整和清晰。

2)在一般的工程实际应用中,有限元分析的目标是使分析对象能够满足性能要求(包括刚度、强度、屈曲稳定性、固有频率和振型等性能指标),所以要对解算后的结果进行进一步的评估和反馈,进而对设计CAD模型进行改进和完善,再次进行计算,直到计算的最终结果得到保证,最后输出分析报告。

(3)有限元分析导航器及其作用

UG NX高级仿真的导航器是一个图形化、交互式的分级树状形式,用来显示仿真文件和解算结果的结构关系、节点内容及其是否处于激活状态,以便查看结果和评估操作。UG有限元分析导航器包括【仿真导航器】窗口(前处理)和【后处理导航器】窗口,其中【仿真导航器】窗口分级树及其主要节点如图1-2所示。(https://www.xing528.com)

图1-2 【仿真导航器】窗口分级树及其主要节点

(4)有限元分析结果评价的常见方法

以线性静力学分析为例,其解算后的结果包括变形位移、应力、应变和反作用力等项目及其相应的数值,而最为常用、需要评价的是变形位移和应力两个指标。

1)变形位移

分析模型在工况条件下,其受到边界约束和施加载荷后引起的最大变形位移,不能超过设计要求的允许值,判断式简化为:

δmax<δ0 (1-1)

其中:

δmax为有限元解算后的变形位移最大值,它可以是某个矢量方向上的最大位移,也可以是综合的幅值大小;

δ0为产品根据刚度的基本需求和精度要求,参考经验、试验和等同对比等方法确定的一个数值,一般来说,该数值是经得起工程实际考验的。

2)应力

分析模型在工况条件下,其受到边界约束和施加载荷后的最大应力响应值,不能超过材料自身的许用应力值,判断式简化为:

σmax<σ0 (1-2)

其中:

σmax为有限元解算后的最大应力值,一般采用最大主应力或者最大冯氏(VonMises)应力作为评判指标;

σ0为材料的许用应力值。

根据产品强度的基本需求,再考虑一个安全系数n,σ0的值确定如下:

σ0=σs/n (1-3)

其中:

σs为零件材料的屈服强度(塑形材料)或者抗拉极限强度(脆性材料),通过查询软件自带的材料库或者设计手册提供的物理性能参数确定;

n为产品(产品的零件或者部件)设计时兼顾可靠性和经济性而制定的一个数值,一般为1.5~2。不同的产品类型和行业背景,n取值有所区别。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。