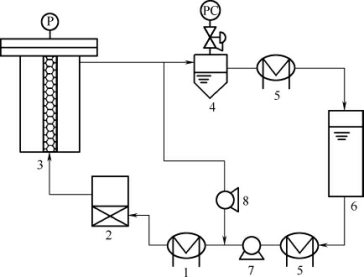

在超临界CO2染色中,分散染料的溶解度和扩散性能至关重要,因此染色的温度、压力和染料的结构是重要的工艺参数。已开发的超临界CO2染色系统和设备工艺流程如图8-1所示。

图8-1 超临界染色设备工艺流程

1—加热器 2—溶解槽 3—染色槽 4—分离器 5—冷却器 6—CO2储罐 7—升压泵 8—循环泵

(一)温度和压力

温度升高可提高染料的溶解度和扩散速度,而染料的溶解度又与溶剂密度有关,溶剂密度的升高有利于染料溶解度的增大。低压时,溶剂密度随温度升高而下降,使得染料的溶解度随着温度的上升而下降;高压时,溶剂的密度受温度的影响小,染料溶解度随着温度的升高而升高。

染色温度越高,吸收的染料越多。130℃条件下染色,纤维吸收的染料量比70℃下染色纤维吸收的染料量要多40~50倍。因为染色温度必须越过聚酯纤维玻璃化转变点,才能使染料成功地扩散进入纤维。较高的温度,对于具有较高分子量的染料作用会较大。故超临界CO2染色工艺温度:80~160℃,压力:20~30MPa,时间:5~20min。

(二)分散染料的结构和极性

在超临界CO2中分散染料的溶解度与常规染色不同,极性小的染料溶解度大,这是由超临界CO2的非极性所决定的。在苯环上添加卤素如Cl、Br、I等基团有助于提高分散染料的溶解度。而染料分子上的—OH、—NH2、—NO2、—OCH3、—COOH等基团不仅增加了染料的极性,而且使染料分子通过氢键形成大分子团,降低染料在超临界CO2中的溶解度和扩散能力。因此,在未开发出适用于超临界CO2染色的新型分散染料前,对于现有分散染料需经过筛选后使用。

(三)CO2与纤维的质量比(https://www.xing528.com)

染色过程中CO2与纤维的最佳质量比为5~10,质量比过大将引起染料分子扩散系数下降及操作费用提升;反之,则不能为染色过程提供充足的溶解染料。

(四)分散染料中的添加剂

常规用于水相染色的分散染料,由于含有大量的分散剂在临界CO2中只能得到浅色。原因之一是染料中的助剂,如分散剂、稀释剂、油剂、抗尘剂、抗静电物质的存在,严重影响了染色条件下染料从超临界CO2中分离出来。有些研究者倾向在超临界CO2中应用纯分散染料。但是使用纯染料时,会出现染料熔融。所以,汽巴精化公司开发了含有特殊添加剂的系列染料产品。

(五)还原净洗

超临界CO2的物理、化学特性,是随着温度、压力而变化的。和染色时的超临界CO2条件相比,将染色后超临界CO2条件变化到提高染料溶解度的条件,能够去除附着或凝聚在纤维表面上的染料。而且,超临界CO2染色染料的固着率高(约98%)。用超临界CO2在60℃,25MPa的条件下处理被染物,有洗涤效果。

根据汽巴公司的观点,在实际应用中还原净洗也是必要的。因为,染色物的色浓度是各种各样的。从浅色到浓色,如果考虑实用性能,染浓色时还原净洗还是必要的。不过,染色温度从130℃降低到净洗温度60℃,需要花费时间,有可能降低生产效率。

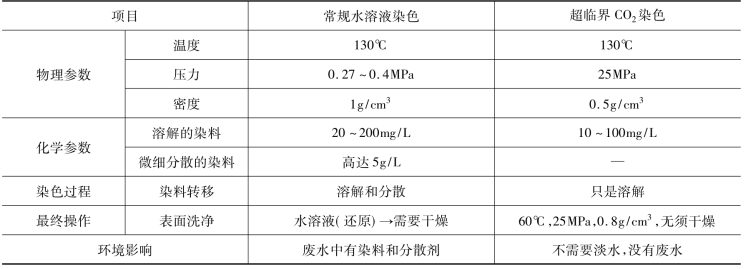

表8-6是超临界CO2染色与常规染色工艺比较的结果。可以看出,超临界CO2染色可从源头上解决水污染问题,真正实现无水染色。染色过程中无须添加分散剂、匀染剂、净洗剂等表面活性剂,残余染料可回用,无染料浪费,有利于环境保护。染后一般不必进行还原清洗,染色周期短,可大大提高生产效率。由于可省去染色后的烘干工序,可显著降低能耗。而且CO2本身无害,且可循环使用。可以说超临界CO2染色是一种环保、节能、节水、经济、高效的染色工艺。

表8-6 超临界CO2染色与常规工艺比较

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。