低温等离子体技术在纺织上的应用始于20世纪50年代,在染整工业中的应用主要有:改善纺织品的机械性能,如提高毛织物的防缩性能,提高毛、棉、丝织物的抗皱性。改变织物的表面性能,赋予织物表面光滑或粗糙的手感和外观,提高合成纤维表面的吸湿性,或使本来表面吸湿性高的棉织物表面产生排水效果,对涤纶织物进行防污及抗静电整理。改进纺织品的印染加工性能,如通过提高棉、毛纤维的毛细管性能,提高它们的染色性;用氧或空气低温等离子体处理,对PVA进行退浆,产生的分解物为水和二氧化碳,较好地解决了PVA退浆困难和环境污染问题,可代替部分退浆、精练和漂白工艺。

(一)在棉退浆、煮练中的应用

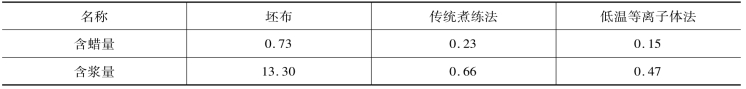

通过氧化性气体(O2、CO2、H2O等)辉光放电对棉纤维进行表面改性,处理过程中,纤维表面亲水性的含氧基团C—O、=C O键含量增加,而疏水性的C—H键的含量减少,使纤维的吸水性得到很大改善。同时,纤维和纱线表面的浆料分子以及纤维表面的天然杂质的分子被氧化断裂,水溶性增大,而且部分被汽化除去。表8-1说明用氧或空气低温等离子体处理棉织物,去杂效果有明显提高。

表8-1 低温等离子体去杂效果

采用氧低温等离子体处理,棉织物前处理用药剂,特别是碱剂可大大减少。对于不太耐碱的蚕丝或羊毛及其混纺织物的精练,这一点是有利的,而不必担心蚕丝或羊毛受到损伤。对于合成纤维织物,用氧或空气低温等离子体处理后,就不再需要进行湿退浆,可节省药水、药剂、热能,减少废水排放。

(二)羊毛的等离子体处理

1.改善羊毛的防毡缩性能

羊毛表面存在鳞片结构,在加工和使用中会产生定向摩擦效应,又由于羊毛纤维天然的优良卷曲性能,使得纤维在伸缩过程中极易发生相互咬合,发生严重的毡缩,造成织物尺寸稳定性差。用低温等离子体处理羊毛,其产生的高能粒子轰击纤维表面,使得羊毛表面鳞片层的顺、逆两向摩擦均有增加。但两者之差较未处理的有减少的趋势,而润湿性比未处理的有显著的提高。低温等离子体处理后的羊毛表面已被氧化,具有一定的亲水性。在洗涤的时候,在水中充分舒展,防止了纤维间的直接接触。

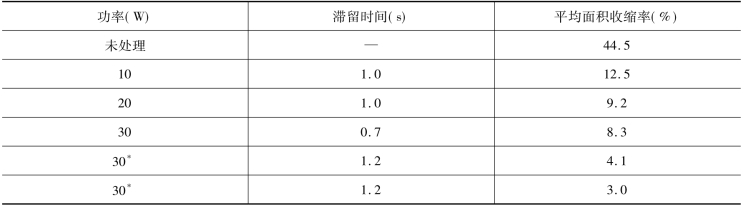

表8-2是空气等离子体处理后羊毛的防缩效果。如用氧、氮、氢、氯和二氧化碳气体辉光处理也可取得与空气等离子体处理相同的结果。等离子体处理后再经树脂或柔软剂等整理,可进一步提高羊毛纤维的防毡缩性能,改善手感,并有利于提高其持久性。因为等离子处理后纤维的表面能提高,有利于树脂在纤维表面的润湿和渗透。

表8-2 空气等离子体处理后羊毛的防缩效果

注 *用宽幅反应器。

2.改善羊毛的染色性能

羊毛鳞片的最外层含有一层很薄的疏水层,使染液不易润湿,也阻碍了染料的吸附和扩散,需用较高的温度、较长的时间,促使染料上染。然而,剧烈的染色条件会使如活性染料等发生水解,而且也会损伤纤维。

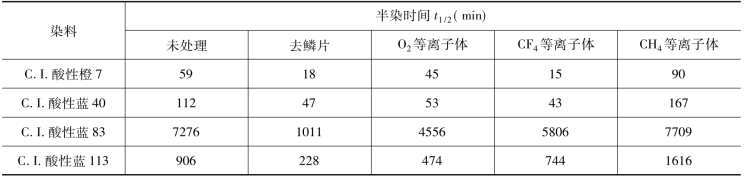

表8-3 低温等离子体处理对羊毛半染时间的影响(https://www.xing528.com)

表8-3是日本京都工艺纤维大学柳章美等的研究结果。羊毛经O2和CF4等离子体处理,与未处理羊毛比较,半染时间都有所缩短。只有CH4等离子体处理的羊毛,其半染时间不仅未缩短反而增加。这也说明上染速率的增加,主要不是其表面润湿性改善的缘故。有研究报告指出,上染速率的增加是羊毛鳞片层中的胱氨酸二硫键受氧化而断裂,使染料易于向纤维内部扩散,从而上染速率和吸附量都有所提高。从表中也可看出,经等离子体处理后的羊毛的半染时间与去鳞片羊毛的半染时间接近,说明等离子体在提高和改善羊毛纤维染色性能方面,其主要作用是破坏羊毛的鳞片层结构。

另一方面,等离子体处理会使纤维的表面形态发生变化。等离子体中的高能粒子对纤维表面轰击,使其表面发生刻蚀,形成大量的微小凹坑或裂纹,不仅成为染料的通道,而且增加羊毛的比表面积,使上染速率加快,上染率增大。

(三)合成纤维的等离子体改性

低温等离子体在涤纶织物上的应用已取得较好的效果,主要有:对半制品织物进行等离子体处理,以改善和提高染整加工性能;染色和整理后进行等离子体处理,如表面刻蚀,改善颜色深度,提高处理后的反应性,还可改善黏着性、抗静电性和亲水性等。

1.涤纶亲水性的改善

低温等离子体处理后的纤维,表面产生的游离基能与空气中的氧发生作用,以致在纤维表层导入—OH、 、—COOH和—O—O—等亲水性基团,这些基团的存在是涤纶润湿性和渗透性提高的主要原因。研究发现,涤纶经CO2、O2、N2和空气等离子体处理,水滴在试样上的渗透时间由未处理时的600s,减少到8.2~12s,润湿性得到显著改善。且低温等离子对纤维表面的刻蚀作用会同时发生,使纤维表面增大,对提高纤维润湿性也有一定的贡献。但是,大部分试样的润湿性在几天内会有明显的退化,若用中性洗涤剂进行20min的家庭洗涤,经反复洗涤后,其润湿性进一步退化。因此,单独采用低温等离子进行吸湿吸汗功能整理还不能达到满意的要求。

、—COOH和—O—O—等亲水性基团,这些基团的存在是涤纶润湿性和渗透性提高的主要原因。研究发现,涤纶经CO2、O2、N2和空气等离子体处理,水滴在试样上的渗透时间由未处理时的600s,减少到8.2~12s,润湿性得到显著改善。且低温等离子对纤维表面的刻蚀作用会同时发生,使纤维表面增大,对提高纤维润湿性也有一定的贡献。但是,大部分试样的润湿性在几天内会有明显的退化,若用中性洗涤剂进行20min的家庭洗涤,经反复洗涤后,其润湿性进一步退化。因此,单独采用低温等离子进行吸湿吸汗功能整理还不能达到满意的要求。

2.改善涤纶的染色性和表面色深

涤纶是疏水性纤维,纤维不含有强亲水基团,同时纤维结构较紧密,造成染色较困难。用低温等离子体处理后,由于纤维表面分子链受到等离子体活性粒子的攻击,会发生氧化、裂解等作用,形成一定数量的极性基团,润湿渗透性增加,对分散染料的吸附性和结合力也相应增加,从而提高分散染料在纤维上的上染率和染色效果。但是,如果极性基团过多,反而会降低对分散染料的结合,特别是形成亲水性的离子基团后,对非离子性的分散染料的结合会大大降低(亲合力降低),上染染料数量减少,颜色反而变浅。

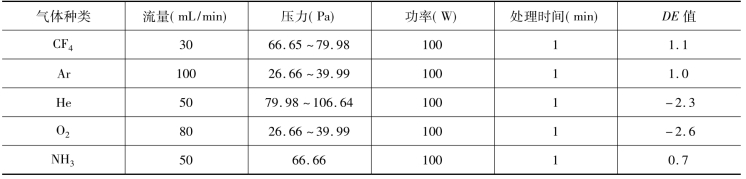

涤纶等离子处理后的染色效果与许多因素有关,包括纤维和织物的结构、等离子体的气体种类、真空度、功率、处理时间以及染料等,尤其是气体种类。表8-4是用不同气体的等离子体处理白涤纶织物后,用分散染料染色的效果。可以看出,经氩和氨气等离子体改性的织物染色后颜色增深,而四氟化碳和氦及氧气等离子体处理后的织物,和未处理的织物相比,颜色反而变浅,而以氧气等离子体处理的颜色最浅。

表8-4 不同气体的等离子体处理后涤纶织物的染色效果

对未染色纤维处理主要通过改善润湿性来提高染色性,增加染料的上染量,加深颜色。虽然纤维表面也会形成微坑,有一定的增深作用,但不是主要的。而对染色后织物进行等离子体处理,则是通过表面刻蚀,降低对光的反射来达到增深的目的。

等离子技术是非传统的干法物理加工技术,是一种不需要水和化学药品的干法加工。可以大幅度节水,减少环境污染。作为传统湿法加工的替代技术,将促进纺织染整清洁生产技术的进步。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。