本例通过疲劳计算流程管理器,利用S-N曲线方法评估疲劳寿命,主要包括如下内容:启动疲劳分析流程管理器、导入模型、创建疲劳工况、定义疲劳分析参数、定义疲劳单元和S-N曲线属性、定义载荷的时间历程和加载顺序、提交分析作业、查看结果。

这个实例需要用到如下文件:ctrlarm.fem、load1.csv和load2.csv。这些文件可以在安装路径<install_directory>/tutorials/hwsolvers/RADIOSS/下找到。

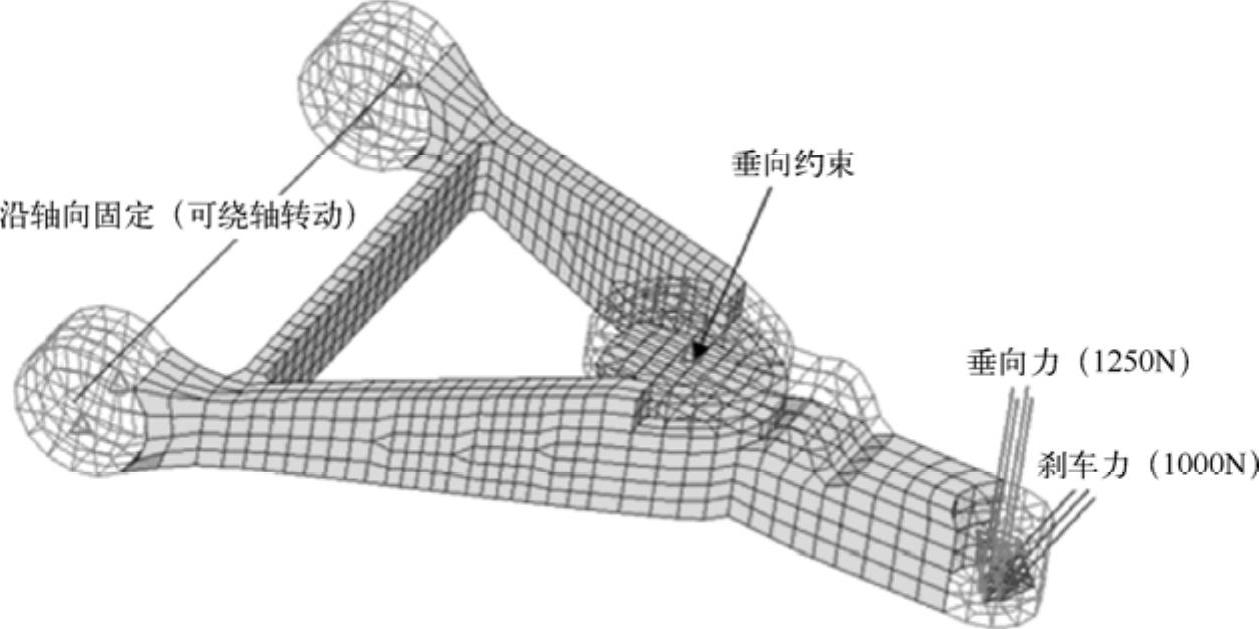

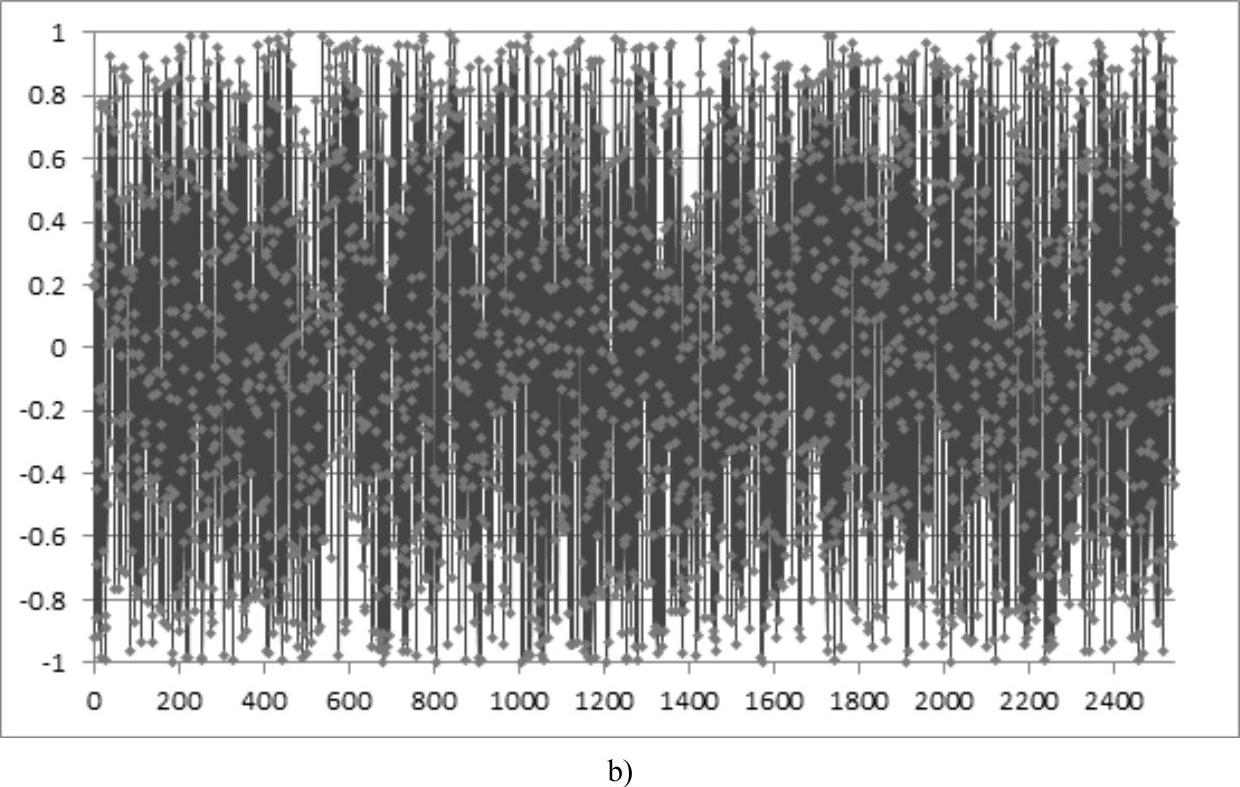

本例采用一个加载了制动力和垂向力的控制手柄作为计算模型,如图11-8所示。图11-9a和图11-9b所示分别显示了频率为1Hz、加载时长为2545s的两个载荷的时间历程。由于断裂总是从表面上开始发生,所以在控制手柄的表面创建了覆盖实体单元的Shell单元,这也有利于改善计算精度。

图11-8 疲劳分析的控制手柄模型

图11-9 两个载荷的时间历程

a)垂向力的时间历程

图11-9 两个载荷的时间历程(续)

b)制动力的时间历程

启动HyperMesh 11.0和进程管理器

启动HyperMesh 11.0和进程管理器

(1)启动HyperMesh 11.0,出现User Profiles窗口。

(2)在User Profile对话框中选择RADIOSS(Bulk Data)。

(3)单击OK。

(4)在Tools菜单下,依次选择Fatigue Process→Create New。

(5)分别在New Session Name和Working Folder右侧的文本框中输入名称和路径,单击Create。这一步创建了一个文件,该文件用于保存当前加载的疲劳进程模板。

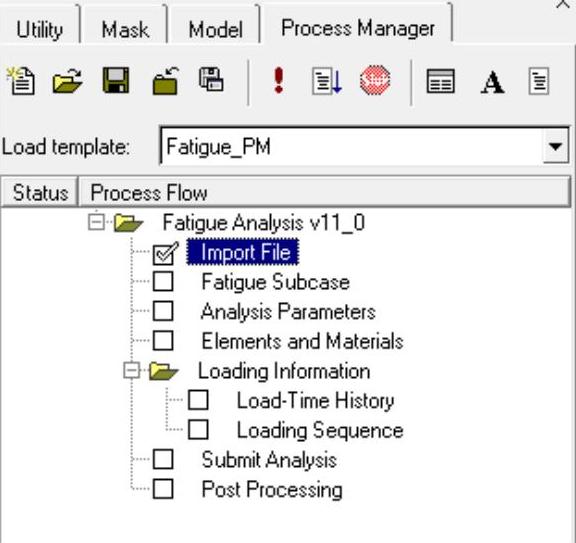

当进程管理器创建完成时时,在左侧的视图窗口会出现Fatigue Analysis,如图11-10所示。

导入模型

导入模型

(1)单击Fatigue Analysis下的Import File。

(2)设置Model file type为RADIOSS(Bulk Data)。

(3)单击RADIOSS(Bulk Data)按钮 ,弹出Open file窗口。

,弹出Open file窗口。

图11-10 模型管理器启动后的视图

(4)在安装目录<install_directory>/tutorials/hwsolvers/RADIOSS/下选择ctrlarm.fem文件。

(5)单击Import,如图11-11所示。

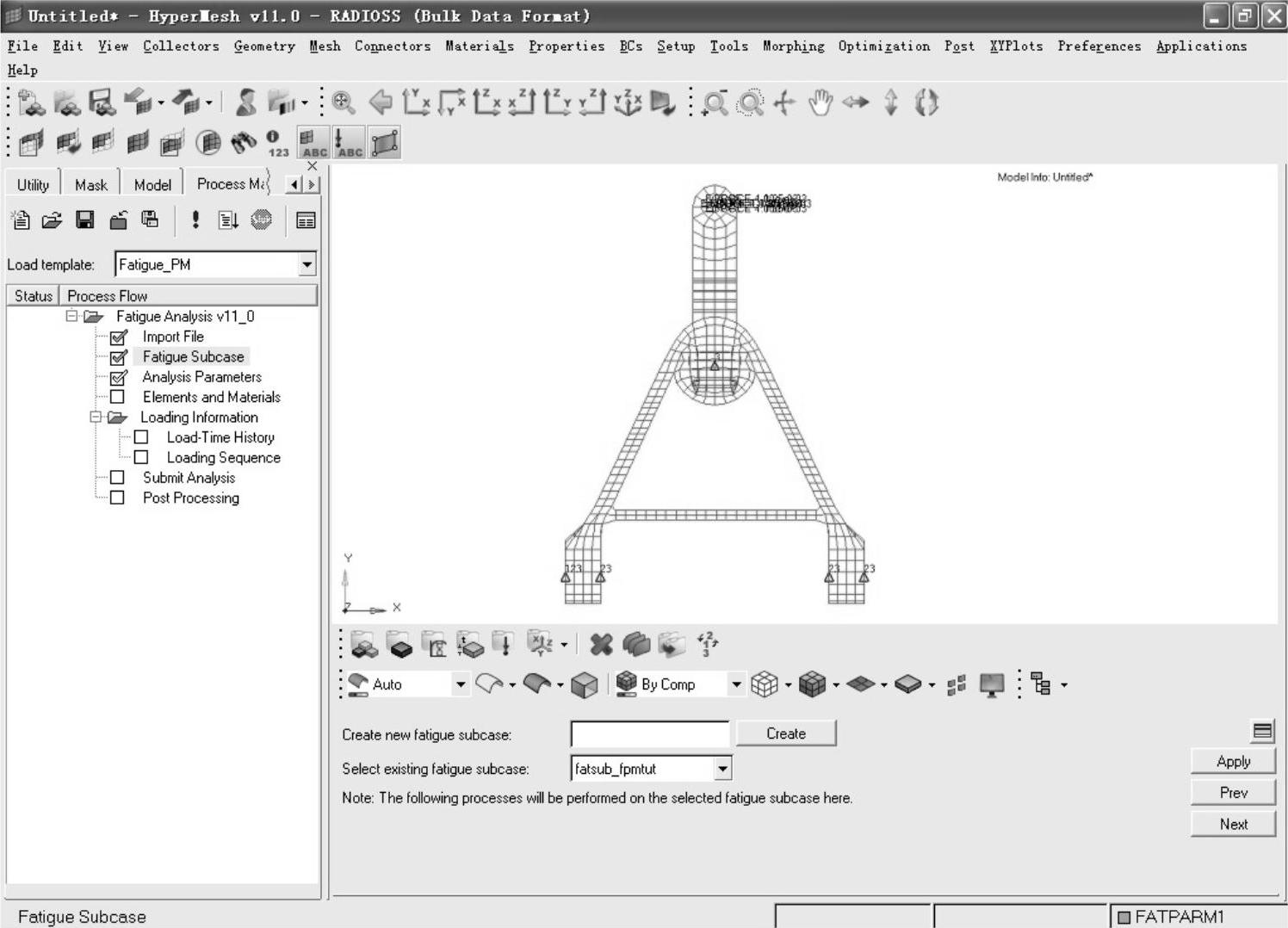

这一步加载了控制手柄的模型。该模型中已经定义了两个静力工况、单元集和材料静态属性等。

(6)单击Apply,可以进入Fatigue Analysis定义Fatigue Subcase任务。

图11-11 导入有限元模型文件

定义疲劳工况

定义疲劳工况

(1)选择Fatigue Analysis下的Fatigue Subcase选项。

(2)在Create new fatigue Subcase文本框中,输入fatsub_fpmtut。

(3)单击Create。

(4)在Select existing fatigue SUBCASE选项区选择新创建的fatsub_fpmtut疲劳工况,如图11-12所示。fatsub_fpmtut被激活成当前的疲劳工况,下面的定义(分析参数、疲劳单元和属性、加载顺序等)都将是针对这个工况进行的。

图11-12 为进程创建并选择疲劳工况

(5)单击Apply,可以进入Fatigue Analysis定义Analysis Parameters任务。

定义疲劳分析参数

定义疲劳分析参数

(1)选择Fatigue Analysis下的Analysis Parameters选项。

(2)选择如下选项。

Analysis type:S-N

Stress combination method:Signed von Mises

Mean stress correction:GERBER

FEA stress unit:MPA

Rainflow type:STRESS

(3)输入如下数值:

Gate=0.0

Certainty of survival:0.5

设置结果如图11-13所示。

图11-13 定义疲劳分析参数

(4)单击Apply,可以进入Fatigue Analysis定义Elements and Materials任务。

定义疲劳单元和材料

定义疲劳单元和材料

(1)选择Fatigue Analysis下的Elements and Materials选项。

(2)单击Add,弹出一个Material Data窗口。

(3)选择Element entity type为Property-PSHELL。

(4)选择Element entity name为shell。

这是覆盖控制手柄实体的表层壳单元。

(5)为了定义材料属性,选择Ultimate tensile strength(UTS)。

(6)在UTS文本框中输入600。

(7)关于定义S-N曲线的输入方式,选择Estimate From UTS。

(8)单击Show SN curve definition按钮 ,弹出一个关于如何产生材料S-N曲线的窗口。

,弹出一个关于如何产生材料S-N曲线的窗口。

(9)单击Close。

(10)选择Material type为Aluminum,单击Estimate。

所有定义S-N曲线需要的数据都自动定义了。

(11)单击窗口底部的Plot SN Curve,显示S-N曲线。

(12)关闭SN Curve plot窗口。

(13)选择Layer of stress results in shell elements为Top。

(14)为Surface finish选择No Finish。

(15)选择Surface treatment为No Treatment。

(16)Fatigue strength reduction factor文本框中不输入任何数值。

(17)单击Save保存为所选的单元定义的S-N曲线信息,如图11-14所示。

(18)单击Apply,如图11-15所示。(https://www.xing528.com)

图11-14 材料信息的定义

图11-15 单元和材料的定义

这一步会保存当前所做的定义,并引导用户进入Fatigue Analysis定义Load-Time History任务。

定义载荷的时间历程

定义载荷的时间历程

(1)选择Fatigue Analysis下的Load-Time History选项。

(2)单击Add by File,弹出Load Time History窗口。

(3)在Load-time history name文本框中输入lth1。

(4)选择Load-time history为CSV。

(5)单击Open load-time按钮 。

。

(6)找到load1.csv文件。

(7)依次单击Open→Import。

(8)单击Save,将新的载荷时间历程加载到HyperMesh数据库。

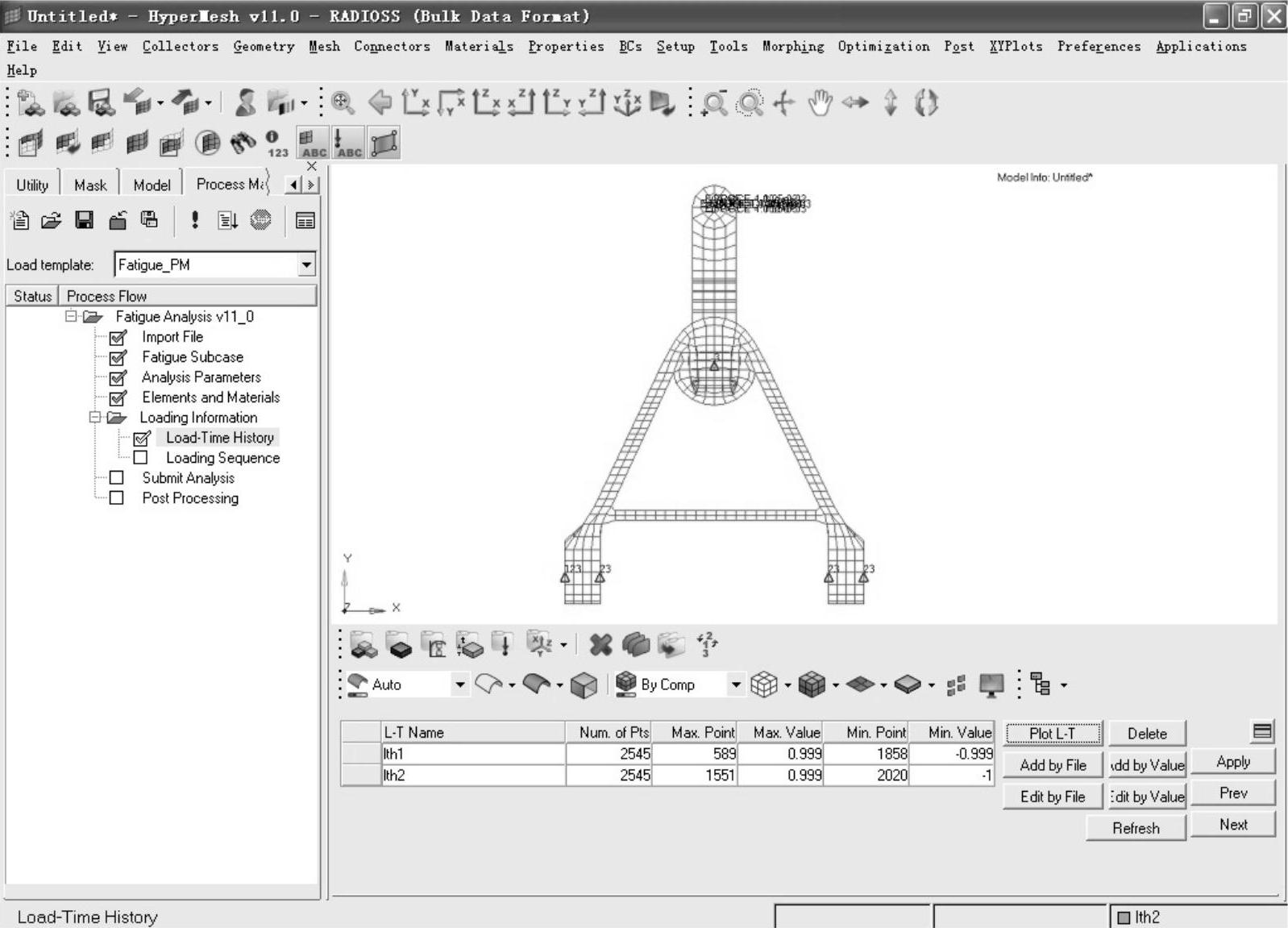

(9)重复步骤(2)~(8),通过导入load2.csv文件创建第二个载荷时间历程lth2,如图11-16所示。

图11-16 定义载荷的时间历程

(10)单击Plot L-T显示时间历程,如图11-17所示。

(11)关闭Load Time History窗口。

(12)单击Apply。

这一步会保存当前所做的定义,并引导用户进入Fatigue Analysis定义Loading Sequences任务。

定义载荷顺序

定义载荷顺序

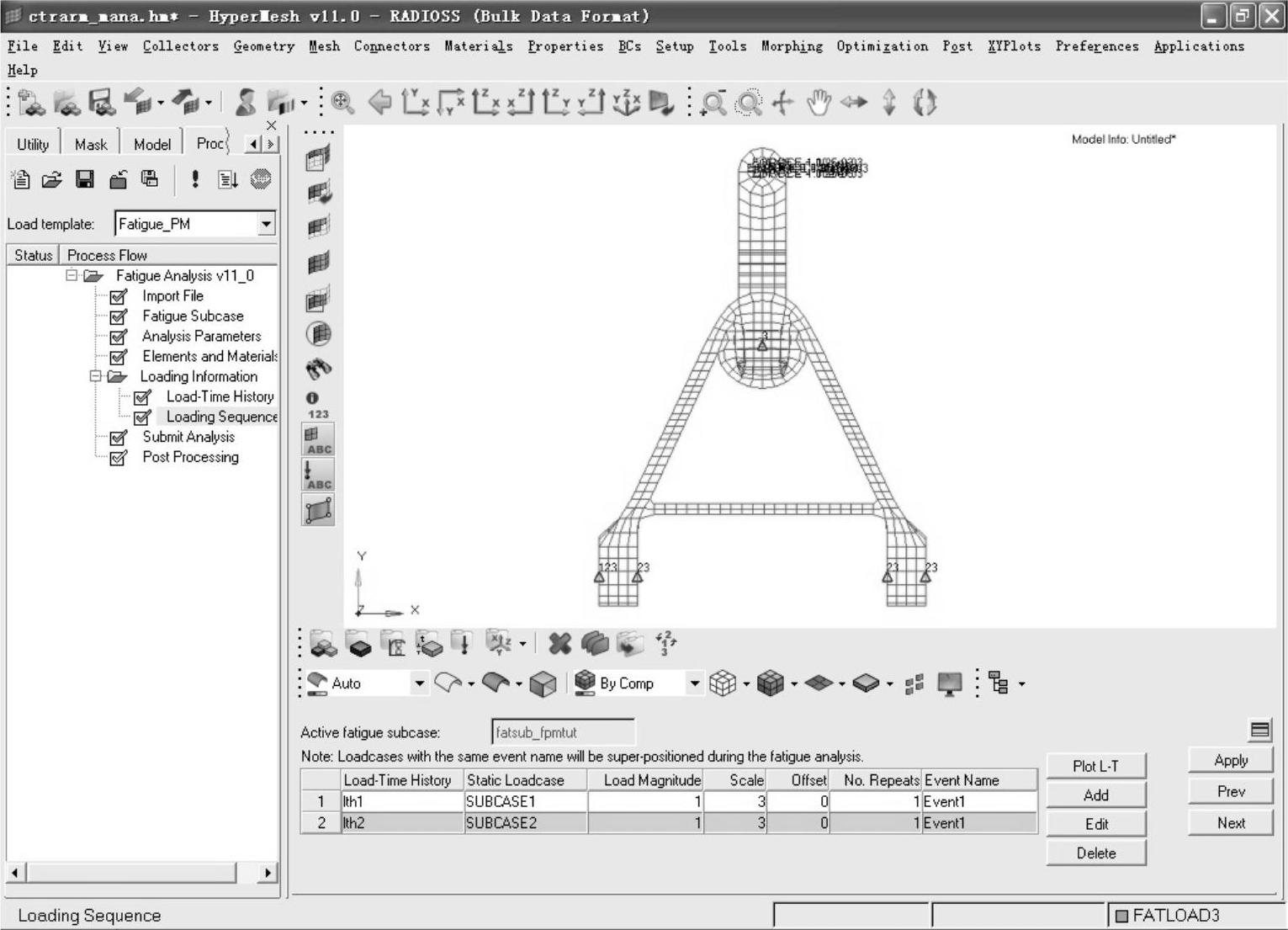

这一步定义了一个连接两种载荷的时间历程的事件,即要求分析过程中两种时间历程的载荷的应力进行线性重叠。基于这种要求,需要创建载荷顺序。

图11-17 导入载荷时间历程

(1)选择Fatigue Analysis下的Loading Sequences选项。

(2)单击Add,弹出一个Loading Definition窗口。

(3)为Select static loadcase选择SUBCASE1。

(4)为Select load-time history选择lth1。

(5)在Scale文本框中输入3.0。

(6)选中Create new单选按钮,选择Create new选项。

(7)在Create new右侧的文本框输入Event1,作为新创建的疲劳事件的名称,如图11-18所示。

(8)依次单击Save→Add,弹出一个Loading Definition窗口。

(9)选择Select static loadcase为SUBCASE2。

(10)选择Select load-time history为lth2。

图11-18 关联载荷时间历程和静力工况

(11)在Scale右侧的文本框中输入3.0。

(12)选中Existing单选按钮,选择Existing选项。

(13)选择Existing为Event1。

(14)依次单击Save→Apply,如图11-19所示。

这一步会保存当前所做的定义,并引导用户进入Fatigue Analysis定义Submit analysis任务。

提交疲劳分析作业

提交疲劳分析作业

(1)选择Fatigue Analysis下的Loading Sequences选项。

(2)单击Save.fem file右侧的按钮 ,弹出一个Save file窗口。

,弹出一个Save file窗口。

(3)选择结果文件存入的路径,在File name文本框中输入文件名ctrlarm_fpmtut.fem。

(4)单击Save关闭窗口。

(5)单击Save保存RADIOSS模型文件。

(6)选择Run Option为analysis。

(7)单击Submit,如图11-20所示。

这样就会启动RADIOSS 11.0并进行疲劳分析的计算。

图11-19 保存对载荷加载顺序的定义

图11-20 提交疲劳分析作业

如果计算过程成功,就会在RADIOSS工作目录中创建新的结果文件。

默认的输出到工作目录的文件如下。

ctrlarm_fpmtut.0.3.fat:ASCII格式的文件。该文件包括每个疲劳工况的每个迭代步的计算结果。

ctrlarm_fpmtut.h3d:h3d格式的结果文件。该文件同时包括静力分析和疲劳分析的结果。

ctrlarm_fpmtut.out:RADIOSS的输出文件。该文件包括创建文件、定义疲劳问题和计算时间等具体信息,浏览该文件可以查看警告和错误。

ctrlarm_fpmtut.stat:分析过程的总结,提供计算过程中每个计算步的CPU信息。  后处理

后处理

(1)选择Fatigue Analysis下的Post Processing选项。

上一步提交的疲劳分析的计算成功完成后,会自动进入这个任务。

(2)查看疲劳寿命结果总结。

查看前0.1%、1.0%和5.0%的平均寿命和损坏最严重的3个单元的寿命,如图11-21所示。

图11-21 疲劳寿命计算结果概览

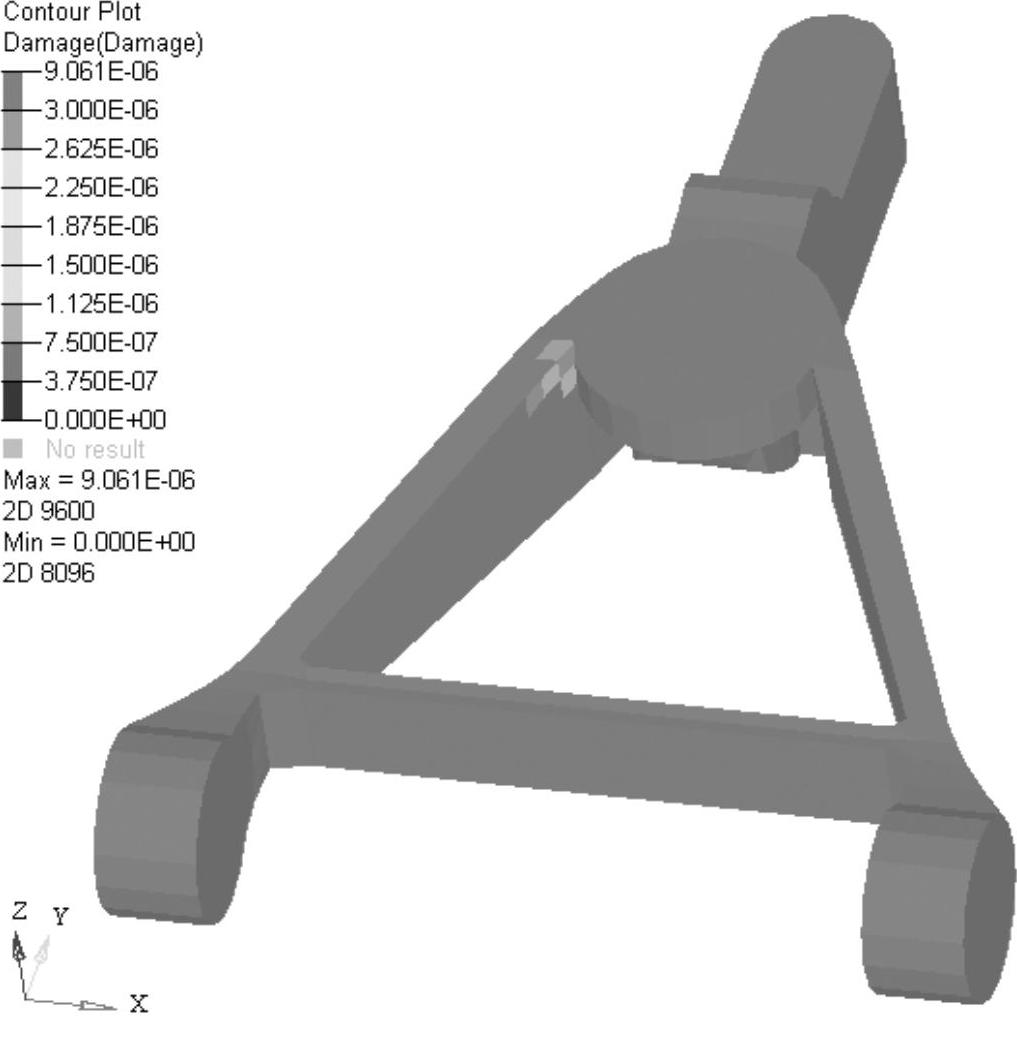

(3)切换Result type为damage,查看疲劳破坏的结果。

(4)单击Load H3D Results(HV),启动HyperView并加载ctrlarm_fpmtut.h3d结果文件,获得更加详细的结果信息。如图11-22所示。

图11-22 疲劳破坏结果云图

(5)单击Exit退出疲劳计算管理器。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。