纺织印染生产是以各种纤维(包括人造化学纤维抽丝制作)为原料进行纺纱、织造、印染、整理等加工成织物品。按加工性质可分为形态变换加工,即纺织生产,如纺纱、织布、编织等加工,用水量较少,主要是空调制冷、制热用水,车间调湿用水;以及化学加工,即印染生产,如纱布的漂白、染色、印花、整理等湿加工,用水量很大,它在生产过程中使用大量的染料和浆料,所以从煮炼、退浆、卷染、轧染印花、调浆、显色、尾洗等工序都需用水,排出来的水污染比较严重。

所以,纺织印染工业的主要用水是化纤生产、印染生产、毛纺织洗毛染色工序中的用水,以及锅炉和空调用水。因而针对纺织印染工业生产用水情况,主要应采取以下节水技术措施:

(1)采用逆流洗涤措施及循序用水措施。

(2)改革洗涤方式。

(3)空调水闭路循环。

(4)应用人工制冷措施。

(5)改造生产设备,采用少用水或不用水新技术。

(6)清污分流,抓好各类水的回用,等等。

(一)应用逆流洗涤技术

纺织企业中,漂洗工艺用水是最大的一道工序。例如普通平洗机水槽中(一般有数个水槽)清水的加入和污水的排出,各槽都是单独完成,互不相连,用水十分浪费。而改造成逆流洗涤形式,运转时新水量仅仅在最后一槽才加入,各水槽的位置从第一槽至最后一槽逐格相应地抬高,相邻水槽保持一定的位差,如果有的水洗机的水槽不连在一起(如棉布漂洗绳状水洗机及松式水洗机等),就要用水泵和配管来保持逆流,使新水从最后一槽逐槽向前流动直至第一水槽,而织物则从第一槽送进,由最后一槽洗净取出,即水流运动方向与织物行进方向相反。水在逆流时,因织物带有污物,所以水的颜色逐渐变坏,颜色最混浊的水就在第一槽里排出,因而带杂质最多又尚未水洗的织物则与这种污染最重的水相遇,而当逐渐趋于洗净的织物则与水质较好的水相遇,最后排出水洗机。所以,对采取逆流式洗涤技术的水洗机,新水要经反复使用数次后才排出,既节水节能,又能提高洗涤效果。

某印染厂洗布机在采用逆流漂洗工艺时,将平洗机的3~5个水槽联合一起,用水采取逐槽倒流。新水从平洗机出布端进入,逆流到平洗机进布一头排出。全厂采取逆流漂洗后比原平洗机每天节水700m3,全年节水21万m3。

平幅水洗机洗液逆流在各个印染厂采用较多,节水一般在30%左右。例如天津印染厂一台平幅水洗机原耗水10m3/h,改逆流洗涤后耗水6.5m3/h,节水35%。

美国某印染厂在逆流洗涤中,把从煮布锅中出来的织物连续通过热水洗,然后冷水冼。为了节约用水,所有的热水水洗机逆流连接,可节水75%。

在绳状前处理和漂白部分,槽与槽之间的传递箱采取逆流连接,可节水50%。用新的完全逆流系统,代替旧的水流单元可节水75%。进一步的改进是将逆流漂洗的使用扩大到前处理以外的部分。

采用逆流漂洗,整个水洗过程的浴比在10∶11,为间歇生产所无法达到的。另外,尽量利用蒸汽中产生的凝结水作供热水。

采用逆流漂洗技术时应注意:各水槽间轧水棍的轧水效率要高;防止漏水现象发生;每只水洗槽里用的化学药应相互配合。有条件时应采取必要的措施,回收处理循环利用排出的漂洗废水。

(二)采用闭路循环用水措施

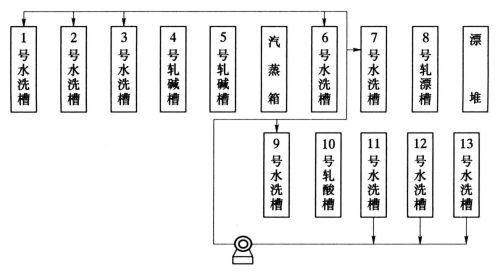

天津印染厂棉布双线连续漂炼一条线,是该厂用水量很大的一道工序。这条生产线由13 台绳状水洗机,2 个汽蒸箱和2 个漂酸堆布箱组成,如图7-19所示。

图7-19 棉布双线连续漂炼生产线

该生产线工艺用水要求:

1~3 号是退浆后热水洗布,温度要求50~80℃,水流不宜太大;

4、5 号是轧碱用,8 号轧漂液(次氯酸钠)要保持槽内烧碱、漂液维持一定浓度,水流较小;

6、7号是汽蒸箱后水洗,需保持一定的水洗温度,且水流量要大;

11、13号是酸后水洗工序,要求出布洗净,布上不带酸或碱,水流量要求大;

12 号是一般水洗用,水流大,对个别不丝光的厚织物,为避免带酸,作中和用,水流小。

采用的回用水方法:

在11~13号水洗机旁设水池,接水管和阀门,并装上水泵。把11~13号水洗放出的水送到1~3号和6、7、9号绳洗机,以代替新水洗布。经运用证明,该用水措施对产品质量无副影响,节水量480m3/d。如果进一步把不能全部回用的11、12、13 号水洗机的排水,送到烧毛机或丝光机回用,节水量将更大。

某制呢厂是个全能粗梳毛纺厂,年产毛呢350万m,毛毯55万条。生产过程中的准备、染整车间排放废水量达4000m3/d 左右。虽对其废水经处理后可做到达标排放,但每天仍有400m3 左右洗涤羊毛的高浓度有机废水直接排放,严重地浪费和污染了环境。(https://www.xing528.com)

该厂采用闭路循环系统处理洗涤羊毛废水及其回收利用措施。主要措施是安装了两套处理洗毛废水闭路循环系统,将废水经过多次逆流漂洗反复回用,分离泥沙和回收羊毛脂等流程给予净化。剩余少量的浓缩废水排入废污水站进行集中处理。这样不但节约了大量洗毛用水,洗毛质量也达到了工艺要求标准。新的洗毛工艺比旧的洗毛工艺每洗涤1t 羊毛可节水39m3。若按目前每年洗涤羊毛250t计算。仅洗毛一项每年可节水9.8万m3,且可回收大量废料进行再利用,也避免了废水和物料对环境的危害。

(三)提高空调用水效率

纺织企业的空调用水,是用来调节室内温度和湿度的用水。在纺织企业用水中,空调水占有较大比重,据1984年北京纺织行业调查,空调用水占了整个行业用水量的55%。空调用水的特点是不与原料和产品接触,水质比较洁净,重复利用较容易。

1.空调用水方式与节水措施

(1)喷淋式空调。该类空调是直接以冷水作冷源带走空气中热量,达到降温效果。这种空调需用设备简单,投资少,操作管理方便,运行费用较低。但用水量较大,特别是一次喷淋后常排放较多的优质水。

喷淋式空调用水的节水措施主要是建立空调用水冷却回用水系统,将喷淋水循环复用。在低温季节这种措施节水效果非常显著,重复循环利用率可达95%以上;但在高温季节,为达到循环复用的目的,需补充大量低温新水,以降低喷淋水的温度。

(2)人工制冷。按照制冷剂和设备情况,人工制冷可分为蒸汽压缩式、蒸汽喷射式和吸收式三种。主要的冷却设备有制冷压缩机、冷凝器、过滤器等。各种形式的制冷都需要一定数量的冷却水,带走制冷中的多余热量,所以,排出设备的冷却水仅温度升高,水质未受污染。其节水措施是将制冷设备排水送冷却塔冷却,实现冷却水的闭路循环复用,只补充少量新水。该类型喷淋式空调用水可节水95%左右。

2.一水多用和废水回用措施

郑州第六棉纺厂针对冬季气温低、夏季气温高的情况,按照生产工艺和生产环境要求,以生产空调用水为目的适量开采地下水,经过纺部、织部降温洗涤后回收作过滤消毒处理,供生产生活用水,达到一水四用。

(1)夏季(从6月初到10月底)。全厂9眼深井开采地下水量400m3/h,水温约20℃,补充进蓄水池,蓄水池以100m3/h的水量供纺部空调用水,同时,蓄水池将其余300m3/h的水送到冷冻机制成冰冷水后再供给纺部空调使用。这时纺部空调用水量400m3/h,温度为15.5℃。经过一次、二次喷淋后(一、二次喷淋之间以每小时1877m3 水量进行小循环),纺部空调消耗掉10%,剩下360m3/h、水温约21℃的水供给纺部空调使用。织部空调用水在一次喷淋与二次喷淋之间又以约130m3/h、水温约21℃的水供给纺部空调使用。织部空调用水在一次喷淋与二次喷淋之间又以约130m/h 的回水能力进行小循环,并约消耗10%,余下325m3/h、水温约25℃的水进入回水池。回水池排掉25m3/h,将300m3/h的水送入快滤池,然后经冷却后,送入容量为500m3 的清水池,将其中120m3/h 的水供生产使用,1180m3/h的水供生活区使用。

(2)冬季(从11月到次年5月)。气温低,空调设备除洗涤空气外,只有加温作用,用水量较少,同时也不需用制冷机制冷,用水过程较简单。其工艺流程:开采部分地下水供空调设备使用,用水量300m3/h,约消耗8%的水量后流入回水池,水量275m3/h,经过滤池过滤,并用液氯消毒后送入清水池。其中120m3/h的水量供生产区使用,150m3/h的水量供生活区使用。

(3)冬储夏用,夏储冬用。将空调用水后的回水采取深井冬灌夏用、夏灌冬用措施,可取得利用地下储能、改变地下水水温;改善地下水水质;抬高地下水位,减少地面沉降;减少用水费用,降低生产成本的综合目的。这一措施在上海、北京、天津、郑州、石家庄、南昌等地获得了明显的节水节能等效果。

例如,上海棉纺七厂采取逐级套用的方法,充分利用冬灌井水的冷却量,在夏季作全厂空调降温用水。先经精纺车间降温,使该车间温度从44℃以上降到33℃,然后再送到条粗拈线车间降温,最后送到梳棉并线筒摇车间降温。经过三次降温,水温已与室外湿球温度接近。把冷却用水后的高温水经过滤处理,再灌入地下供冬季使用,全年节水4万m3。

(四)印染废水处理回用

纺织企业的印染废水色度常在200~300 倍以上,废水中含有纤维素、蛋白质、腊质油脂果胶、浆料、染料表面活性剂、染色助剂,以及各种无机盐类、金属离子等,并且各个企业间的废水水质差别较大。采用什么措施处理印染废水,需根据具体水质状况选择。以下仅举实例说明其处理回用措施。

1.混凝沉淀—生化法

混凝沉淀—生化法处理印染废水,是我国目前应用较多的方法之一。使用的混凝剂主要是碱式氯化铝和硫酸铝。该方法具有对疏水性染料脱色程度高、工艺流程简单、操作管理方便、设备投资省、占地少等优点。但也应注意到其运行费用较高、混渣量多、脱水较困难、对亲水性染料处理效果较差。近年来,出现了采用高分子混凝剂取代无机混凝剂处理印染废水的发展趋势。经混凝处理后的出水,再用生化法处理,出水可以满足工艺回用需求。

例如,新乡市印染厂用羟氯化铝、聚丙烯酰胺、磺化煤,按150∶15∶85 比例组成混凝剂,投药量0.2g/L,直接投药剂于印染废水。废水色度去除率60%~80%,悬浮物去除率90%,BOD 去除率30%,并经生化处理后再加混凝剂处理即可回用。

2.生化—活性炭法

生化—活性炭法也是目前处理印染废水的普遍应用方法,并是能够达到很好的脱色目的的一种方法。近年来,生物化学法有活性污泥法、生物膜法、生物接触氧化法或生物塔多种方法。处理印染废水一般用生物接触氧化法,经该措施处理过的废水,除色度外,其他指标基本上达到标准要求。并因其活性炭具有很强的吸附作用,对废水中绝大部分的有毒、有害物质,不论是有机物还是无机物,都能吸入其孔隙中,净化能力较强。

例如,北京第二针织厂是以棉纺、化学纤维为生产原料,生产绒类织品的企业。在染整工序中,染色主要采用的染料为直接染料、活性染料、阳离子酸性染料、其他染料或涂料。废水排出量1200m3/d,排水不连续,水量大、颜色深;另有其他污水和生活污水300~400m3/d。污水水质:pH 值6.5~7.0,水温达30~35℃,COD值220~450mg/L,BOD5 值80~160mg/L,色度65~225 倍,悬浮物200mg/L,氨氮5~10mg/L,硫化物小于2mg/L。

采取的废水处理措施:生产车间排放的废水,由两道格栅自流入调节池,用泵提升入第一生物接触氧化池,出水自流入斜板沉淀池、第二生物接触氧化池、接触沉淀池,最后进入贮水池。然后将生化处理后进入贮水池的水,用二级泵送入活性炭塔内作脱色处理,经两个串联的活性炭塔和一个砂塔截留悬浮物,最终出水入清水池回用于生产。

其处理后水质指标为:pH 值8.5,COD值25~100mg/L,BOD5 值小于2mg/L,无色,悬浮物小于50mg/L。

3.反渗透法

反渗透法是用半透膜进行分子过滤的方法。半透膜是一种只允许水分子渗透过去,而溶质分子不能透过的材料膜。一般的渗透是水由稀溶液一边渗透向浓溶液一边,而反渗透是由于浓溶液一边的压力,使分子向相反的方向流动,因而溶液愈来愈浓,水得到净化处理。

反渗透法的装置有板柜式、螺旋式、管式、空心纤维式和超滤设施。

例如,广州丝绸染整厂利用反渗透法处理染整废水、出水回用于生产。所用膜材料系醋酸纤维、丙酮、磷酸三组分膜。磷酸膜具有透水量大、压力损耗小、脱色率和COD去除率均可达到标准要求。但透水量衰减显著,可通过加工氧化硅粉末予以克服。实践运行表明,该法对废水的脱色可达95%,COD去除率在80%以上。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。