化学工业涉及的面较广,它包括石油化工、煤炭化工、酸碱工业、化肥工业、塑料工业、制药工业、染料工业、洗涤剂工业、橡胶工业、炸药和起爆炸工业等。其生产具有高温、高压、易燃、易爆等特点,用水量大。据有关资料统计,其行业用水中间接冷地水占有相当大比例,约为88%,工艺水约占7%,其他约占5%。用水量大,节水潜力也很大,国内先进用水企业重复利用率已达89%,而一般工厂仅为50%~60%。所以,节水挖潜,降低用水单耗,提高用水合理化水平,在化学工业生产中,应放到十分重要的地位。

分析化学工业生产用水特点,在节约用水中应采取的主要技术措施是:

(1)改革用水设备和工艺流程。

(2)做好循环冷却水的水质稳定处理。

(3)一水多用及工艺水的回收利用。

(4)采用先进的用水技术和用水方法。

(5)采用新的化学反应技术等等。

(一)造气洗涤水循环利用

某合成氨厂为了回收利用造气洗气塔的下水,并减少废水对环境的危害,采取了以下技术措施:将造气洗气塔的下水,经除灰池除去粗灰后送到沉降灰池,入池的水由于流速降低,细灰得到沉降;然后,用泵将沉降后的清水抽上自然通风冷却塔,使水同空气充分接触,降低水温并使水中的大部分酚和氰化物等有害物质从水中析出,达到凉水、除害的双重作用。冷却后的水,再用泵送回造气车间,形成造气供水的闭路循环用水系统。

整个造气用水闭路循环系统投资为16.5 万元。经环保部门取样鉴定,结果见表7-11,排污低于国家用水允许排放标准。经测定,年最高气温月份的冷却水温度可降低5~7℃,基本上满足了生产工艺要求。年节水约270 万m3,节约水资源费13.5万元,免除排污费20 万元,半年就可收回全部投资,并保证了生产用水的需要。

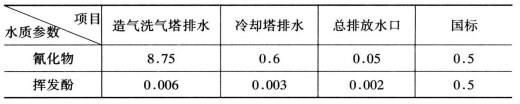

表7-11 各环节水质参数 单位:mg/L

(二)串级用水,一水多用

有些化工厂重碱净氨塔用过的水,温度升高到27~28℃,把这部分水送到煤气洗涤塔使用,水温又升高到40℃左右,然后把这部分水回收起来,用泵返送到重碱洗水,最后再送到过滤机三次利用,可节约用水量30%。

北京化工三厂引进一套聚氯乙烯透明板生产装置,需新水量60m3/h。经研究确定将乙炔站使用的新水先送给透明板生产装置使用,透明板生产装置用过以后再送乙炔站使用,这样再没增加新水的情况下,保证了整个生产过程的正常进行。

大连第一塑料厂压延工序,过去一直用新水冷却,由于水质差,设备管道经常结垢,以致影响生产。他们将锅炉软化水送进压延工序使用,代替新水冷却设备,用后再回收到锅炉房,使锅炉给水水温提高30~50℃,每年可节水1.4 万m3,节省重油80t。

例如,济宁抗生素厂在生产中的冷却用水量占全部生产用水量的80%以上,其中绝大部分是间接冷却水,它与被冷介质之间由热交换器壁或设备隔开,不与工质物料发生直接接触,只为带走生产设备及物料中多余的热量,用后仅是温度升高,消耗量小,水质变化不大,无疑是该厂节水重点对象。根据生产过程中各工艺环节对水质、水温的要求,规定哪些设备用新水,哪些设备用循环水。采取的主要措施有:生产过程中的发酵液环节对发酵物温度要求极严,需保持恒温状态,用间接冷却水量400m3/h,经热交换后,温度升高3~4℃,本厂针对该水只有在环境温度为15℃以下时,才能利用冷水塔循环复用,因此,在全厂铺设了冷却水回收管道,将用后的水排入循环水池,再经加压泵输入冷冻站,供冷凝器使用。经一、二级冷凝器串级用过后,水温升高到30~35℃,而水质基本保持不变,再经收集供车间用作工艺洗涤、冲洗板框滤机,代替新水做锅炉用水、供葡萄糖高温蒸发器做冷却用水等,达到一水四次串级使用的目的。该项用水措施使空压站的冷凝器串级用水后,冷却水用新水量由每小时160m3 降到100m3;葡萄糖蒸发岗位的冷却水,每月节约新水量3800m3;锅炉软化水由原来使用新水改为用过滤后的三次水,每月节约新水量25000m3;青霉素岗位月节水1000m3,同时收集的四次水作为车间洗涤、锅炉冲灰冲渣,以及厂区绿化等多方面使用。这样,一年共可节约新水量700 万余m3,其效益是很显著的。

某兵工厂在生产梯恩梯的过程中需用大量的冷却水,水源为地下水,水温较低,设计中将低温水先供给一段硝化冷却,再将使用后的水用于二段和三段硝化冷却,使用后的水又再重复利用于废酸处理和硫酸制造。

某化工厂,对烧碱车间的蒸发大气冷凝器用水实行循环回用,每天节约大气冷凝器下水的循环用水量3000m3。同时提供给厂内锅炉做软化水,减少锅炉用新水量,每天可节约用水3000m3。再将部分热水通过专用管道送给附近纸板厂使用,实现了厂际串联用水,每天又可节水3000m3。全年节水219 万m3,节汽3400万t,节约资金40万元。

(三)改造用水工艺

1.改直接冷却为间接冷却

例如上海天原化工厂是以电解食盐溶液生产烧碱、氯气产品的化工原料厂,生产过程中要用大量的水,为节约用水,他们采取的措施之一是间接冷却氯气。

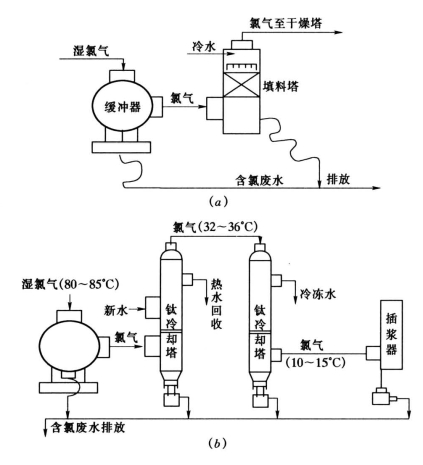

原氯气直接冷却工艺流程如图7-17(a),由电解槽来的85℃的湿氯气,采用填料塔用水直接冷却到32~36℃,每天耗水约1200m3,并从水中带走近3.6t氯气,污染环境。

现改用钛管冷却器,用水实行间接冷却,冷却水可全部回收,如图7-17(b)。实施该措施后,每天排放的含氯废水量约70m3,带走氯气约0.2t。

(https://www.xing528.com)

(https://www.xing528.com)

图7-17 间接冷却氯气工艺流程示意图

采用上述措施后,每天节水1130m3,全年节水37.6万m3,全年减少氯气损失1132t,价值40 万元。

2.水洗改酸洗

化学工业生产过程中,有的氨系统,是用新水进行二氧化硫气体除尘,并使其温度由300℃降到40℃,这个工序用水多,浪费大。某化工厂对此水洗流程进行技术改造,把原来的水洗改为用30%~60%硫酸洗涤、冷却,并进行循环利用,节水30%左右。

3.设间接加热器

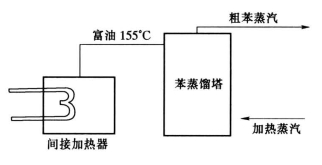

某些化工厂的粗苯蒸汽直接加热,需用大量的水进行冷却。现有的化工厂在这个工艺流程中,增设一个间接加热器,把入塔富油温度适当地加以提高,可由135℃提高到155℃,在塔内直接加热的蒸汽量就可大大减少,同时又能降低分缩冷凝器的负荷,其节水过程如图7-18。

图7-18 苯蒸馏设间接加热器示意图

4.压缩工艺流程

有机物化工厂原回收工段DT—680 塔气相采用甲醇,需经冷凝器冷却为液相,再送DT—401 塔用蒸汽加热成汽相,现改直接由DT—608塔气相送至DT—401塔,年节水180万t。

5.改造用水设备

某化工助剂厂,对生产蒸馏水的设备进行了改造。原设备流体走向是蒸汽走夹套外、管外,冷却水走夹套内、管内。现改造为设备流体走向是蒸汽走管内,冷却水走管外,虽然冷却水用量与原设备相同,但生产能力为原设备的4 倍,实际节约冷却水用量达75%。

(四)提高冷却水循环利用率

循环利用间接冷却水的技术关键是降低水的温度及水质稳定处理,例如某年产合成氨1.5 万t、碳酸氢氨6 万t 的化肥厂修建一处理能力700m3/h的凉水塔,采用JC—161 金属锈垢及水垢清洗剂,将循环水及污水中的水垢和设备内锈垢清除掉,再用JC—1624 油垢清洗剂和262 缓蚀剂把废水中的污油经渗透乳化反应脱脂后去脱油垢,再加JC—162杀菌灭藻剂对循环水系统进行杀菌灭藻处理,从而使循环水质达到用水质指标,并供碳化合成、变换等工段使用,实现冷却用水闭路循环,达到年节水量303.3万m3。

齐鲁石化第二化肥厂规定循环水的各项水质控制指标,根据定时化验结果投加化学药剂,使循环水的浓缩倍数由1.8 提高到5,冷却水的循环复用率由96%提高到97%,年节约新水量90万m3。

沈阳油脂化学厂合成车间氧化工段是石蜡氧化—皂化的第一工序,为控制反应中的温度上升,每月用冷却水6.5 万m3,出口水温达55℃,原来为一次使用即排掉,反投资4 万元建了两座凉水塔,铺设了回水管路,实现了工段冷却用水闭路循环,日节水5.3万m3。后又安装七台凉水塔,建造六处循环水池,使合成车间管式炉第二、三级冷却器、压缩机、风机、硬脂酸水压机,油脂车间甘油蒸发浮水器和真空系统设备的冷却水,实现循环复用。

(五)采用新技术

一般大型碱厂设有蒸馏装置,该装置用水量很大,它在蒸馏后要外排大量的废淡液水,这些淡液水含有较多的碱和杂质,一般不能回收利用。但采取在淡液塔中加适量的母液过滤,使滤过母液中的氯化与淡液中的碱起化学反应,从而将废淡液中的Na2CO3 消耗掉,生成少量的NaCl,留在废淡液中的NH3、CO2绝大部分被蒸馏出来,这样即可以回收利用废淡液水,还能提高产品质量。

(六)废水处理回用,节水减污

以下介绍一以废治废经济实用的例子。

某中型抗生素生产专业厂,年产抗生素500t 多,主要有青霉素、链霉素、土霉素、麦迪霉素等抗生素原料药及其制剂。同时,还生产淀粉、葡萄糖及各种型号的离子交换树脂。生产过程中用水量较大,废水排放量也较大。

抗生素生产由微生物发酵和化学提取、精制等过程构成。其生产废水主要包括发酵过程中的浓废液;提取和精制过程中的浓废液;溶剂回收过程中的浓废液;设备和地面冲洗废水;实验室化验废水;废冷却水(主要指间接冷却水,该废水单独处理回用)。因而废水中污染物的主要成分是发酵残余营养物,如葡萄糖、蛋白胨和无机盐之类,以及发酵代谢产物,酸、碱有机溶剂和其他化工原料。这类废水的特点是COD、BOD5 含量高,溶解性和胶状固体浓度高、pH值经常变化,带有颜色和气味(尤其是在生产不正常下发生染菌的罐批,其废液中污染物的含量比正常情况下高几倍),并且具有一定毒性。该厂的青霉素生产废水、树脂处理废水的COD高达3 万mg/L以上。如果对这样的废水不净化处理,不仅浪费水,严重的是会污染和破坏水体环境。

根据以上情况,该厂采用本厂烟道灰为载体的气—液—固三相生物流化床法处理抗生素生产废水(主要处理经清污分流后汇集的浓废水),日处理废水能力3500m3,年处理废水约90.1 万m3,使处理前废水COD含量由2000mg/L,降到处理后的300~450mg/L;BOD5 由800~1000mg/L 降到小于50mg/L,其COD、BOD5 的去除率分别达到80%和大于95%。pH 值为6.7~7.0。处理后的废水用于生产和厂区公共设施方面,节约了大量的水,消除了抗生素生产废水对环境的危害。

从整个抗生素废水的处理回用看,具有处理废水效率高、占地面积小、投资省、电耗低的优点。同时,该厂利用本厂烟道灰作为生化载体,以废治废,有较高的综合经济效益和社会环境效益。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。