以天然石油为原料的石油加工业,主要产品为汽油、煤油、柴油、润滑油、沥青和石油焦等,同时产生石油气。

(一)用、排水情况

1.间接冷却用水

主要用在对炼油工艺设备、机动设备的冷却。

2.含油废水

来自炼油装置的油品洗涤、油气冷凝、机泵冷却、油罐排水、槽车洗涤、设备洗涤、地面冲洗等。用水后不仅温度变化较大(属直接冷却用水部分),而且污染较重,主要是含油,也含少量有机溶剂,是石油加工厂中用水排水量最大的环节。

3.含硫废水

来自催化裂化装置,润滑油加氢精制及常减压蒸馏装置,用水除温度变化外,还含有大量硫化物,以及酚、油、氨等杂物。

4.含碱废水

来自常减压和催化裂化装置的碱洗水,主要含碱,也含有大量的油和酚,水温亦发生较大变化。

石油炼制过程中,需要大量的水作为间接冷却、直接冷却和洗涤等。我国炼制1t 石油一般需用水5~6m3,有的高达20 余m3,而国外用水比较先进的炼油厂仅需水0.2m3,所以节水潜力较大。

(二)实例

1.滨州化工厂节水减污措施

滨州化工厂是一个以石油化工为中心,炼油、氯碱、热电等相配套的综合性大型企业。该厂的直接冷却水主要是石油裂解急冷水和油罐切水,每小时取用新水量约100m3。

石油裂解产生的重焦油比重大于水(1.14),而沉于水底,轻焦油和原油比重小于水而悬浮于水面,轻重焦油混合乳化组成的组分比重接近于水,悬浮于整个水体。其处理措施是高温裂解气用间接循环废水冷却洗涤,含焦油出水与其他废水混合后,隔油沉降焦油,经破乳脱水后作锅炉燃料,隔油池出水经冷却后,返回洗气塔冷却洗涤高温裂解气。增多的废水经浮选、除油、过滤、中和等处理后送至蒸汽发生器,加热产生的污蒸汽作为裂解过程的蒸汽和吹扫蒸汽用,重油裂解冷却洗涤水经隔油沉降、空气浮选、炉渣吸附过滤后送热电水膜除尘器冲灰,然后返回洗气塔冷却洗涤高温裂解气,如图7-14所示,从而实现闭路循环重复利用石油裂解直接冷却水。

图7-14 石油裂解直接冷却水处理回用实例图

该厂在对废水作吸附过滤处理时,利用本厂热电装置排出的粉煤灰做填料。它不仅来源方便、经济,重要的是利用粉煤灰颗粒小、比表面积大,又是经过锅炉高温处理的,其孔隙率高、活性大、吸附能力强,而废水的废油为非极性有机物,水溶性低,经裂解炉700℃以上高温裂解后,长链有机物减少,易于扩散穿过吸附剂外表面的薄膜而入吸附剂的内孔隙。这样残留在废水中的重焦油被粉煤灰吸附后一起沉入水底,而轻焦油则被粉煤灰吸附后形成浮渣,易于从水中去除。处理后的废水不仅可以重复利用,而且由于粉煤灰与含油废水长时间接触,能达到或接近吸附平衡,处理能力强,利用后的粉煤灰是砖瓦厂或其他厂的较好燃料。

经运行证明,上述废水经处理循环利用,对裂解气的组成和气体分离无不良影响,废水中有害物质转移到重焦油中,不会在废水内产生累积。石油裂解洗涤冷却用水100m3/h,热电水膜除尘冲灰用水80m3/h,现应用本套闭路循环得重复用水措施后,两项合计年节水约130万m3,按水费0.45 元/m3 计算,年节约用水费用达58.5万元,且使该厂用水重复利用率由原来的50%提高到70%以上。

经上述措施处理后的石油裂解洗涤冷却水,实现了闭路循环,含油废水不外排,有效地控制了对环境的污染,同时也给企业减轻了经济负担,该厂一年可减少排污费达30 万元左右。

2.炼油厂一水多用

炼油厂的动力站一般用冷却新水制备发生蒸汽的软化水,这样既浪费燃料,又增加冷却用水量。可采用一水多用的方式,将这部分新水,首先作为常减压装置的减顶冷凝冷却器的冷却用水,再做减顶一级冷凝器的冷却用水,经过两次换热运用后,其温度可升高到35~40℃,然后再送到动力站进行软化处理,作为锅炉用水。采用上述一水多用措施,每天可节约冷却用水量1200余m3,减少排污废水量600余m3。

3.提高冷却水的循环利用

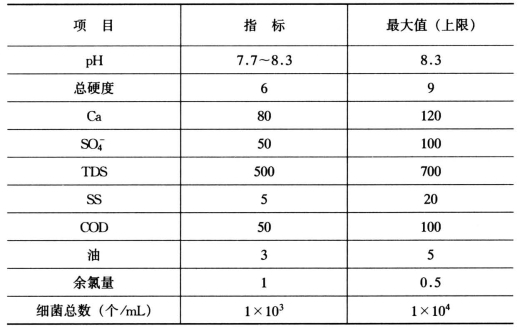

炼油厂冷却炼油工艺设备和机动设备需用大量间接冷却水,作为其循环应用的关键是重点考虑补充水的水质对设备的腐蚀、结垢和菌藻孳生的影响,因而需严格控制水质指标和建立完善的加药系统,以保证循环用水和水质稳定。例如北京燕化公司炼油厂规定的循环水补充水的水质指标见表7-9。

表7-9 循环水补充水参考指标 单位:mg/L

在20世纪50年代,国外炼油厂多采用直流用水方式冷却,加工1t原油需新水30m3,对于一个250万t/年或100万t/年的炼油厂,用水量高达9400m3/h 或3750m3/h。近10年来,多数工厂均采取循环用水方式冷却。如美国最大的老炼油厂(巴登鲁日炼油厂),位于密西西比河畔,原为直流用水方式,后改为循环冷却用水方式,污水排放量减少90%。一个生产能力100 万t/年的炼油厂采用循环冷却用水后,新水用水量可降到200 m3/h。

4.加强冷凝水的回收利用

炼油厂在原油加工过程中,要使用大量蒸汽。某炼油厂的这部分能耗占了全厂总能耗的30%~40%。所以,冷凝水的回收利用具有节水节能的双重意义。以下以某炼油厂冷凝水回收利用系统为例做一介绍。

(1)凝结水的回收方法。该厂在设置冷凝结水回收系统时,采取了如下原则:

使凝结水尽量与低温油品换热降低其温度;

尽量节能,即不要浪费热能和本身的压力势能;

尽量使同类凝结水回收在一起,为下一步进行处理提供方便条件;(https://www.xing528.com)

不因回收凝结水而影响生产装置的安全运行。

依据上述原则,建立的冷凝水回收系统,如图7-15所示。

图7-15 某厂冷凝水回收系统示意图

1—工业凝汽透平;2—复水器;3—复水泵;4—生水泵;5—高温油品加热器;6—疏水罐;7—液位调节阀;8、9—低温油品加热器;10—疏水器;11—分站水封;12—分站凝结水罐;13—分站凝结水泵;14—扩容器;15—总站水封;16—总站凝结水罐

含盐冷凝水单独设有回收系统,直接回收到电站生化水处理装置水罐内,与罐中生水同时进行处理后送入锅炉产汽。

来自凝汽透平复水器的冷凝水,因复水器都有复水泵,该泵扬程一般在40~50m。为了节能,在回收系统中就不另增设输送泵,而利用复水泵直接向电站生水罐送水。考虑到送出和回收分属两个车间,而且管外线较长,跨越了不少生产装置区。为防止误操作而引起复水器满水的重大事故发生,在沿途及生水罐入口,均不设置隔断阀门。

在高位油品加热器中,要求使用较高压力的蒸汽,这个系统中产生的凝结水在经过疏水器或疏水器罐后,仍然具有较高压力。回收时,则用其自压送到较远距离的凝结水总站。对于加热温度要求不高的换热器,以及油罐中的加热盘管,一般只供给0.3MPa蒸汽,这部分凝结水在地理位置较低时,则只能先进入就近的凝结水分站,然后由水泵送到总站统一进行处理利用。

凝结水所携热量应尽量利用。考虑到高温水进入扩容器后,将要产生一定量的二次蒸汽,这种低压汽回收使用都较困难,因此,在凝结水出装置之前,尽量做到再与低温品换热,使水温下降,如图7-15中8的低温油品加热器。当换热降温较困难时,可以在回到总站后统一采取措施回收利用。

生产装置产生凝结水一般是连续的,而且随着生产方式不同、加工量不同而变化。因此,在回收系统,任何时候都应保持管路畅通,为此,在各凝结水罐上均设有溢流水封装置,当水量多时可以溢流,当水罐压力升高时,水封击穿排空,各路凝结水在进入凝结水罐之前,都设有排地阀门,若发现水中串油时,可以先开排地阀门,然后再停止回收。

此外,在回收凝结水时应注意到,不要将其他工业水、海水和油类串入到含油凝结水中;不要将油类和含油凝结水串入到含盐凝结水中;尽量采用正压回收系统,防止空气中的氧气、二氧化碳进入水中,而加大腐蚀性。

(2)含油凝结水的处理。对含油凝结水的处理,采用了静置隔油、焦炭吸附、覆盖过滤三级除油措施,除油后的水再由电磁过滤器除铁,随后送入除氧器供锅炉产汽用,其流程如图7-16。

图7-16 含油凝结水处理流程示意图

1—扩容器;2—总站隔油罐;3—凝结水泵;4—焦炭吸收塔;5—覆盖过滤器;6—电磁过滤器;7—凝结水贮存罐;8—凝结水输送泵;9—除氧器

在隔油罐(又称凝结水罐)中,油与水因比重差进行悬浮分离。装置来的高压凝结水和各分站来的凝结水在扩容器内扩容并进行汽水分离,水沿管道流入隔油罐的一端,在另一端设有凝结水泵向外送水。当含油水从一端缓慢流向另一端时,油水分层,油类漂浮在上层,经过一段时间,将其排出。一般情况下,当在水罐内的水平流速在2~5mm/s 时,就能达到较好的除油效果。尤其在发生串油故障时,隔油罐的除油效果非常明显。

焦炭吸收塔内,装有经过焙烧的石油焦,粒度在φ10~25mm 范围内,当含油凝结水从塔下进入,塔上流出时,石油焦的细小孔隙吸附了水中油类,经过一段时间运行,石油焦的吸附能力下降,出水水质变差,此时应停止进水。用蒸汽从上部向下吹扫,由于气温较高和汽水的冲刷作用,致使油污从焦炭中析出,随水排出。当排水中含油污量显著下降时,停止进汽,此过程称为石油焦的再生处理。再生处理结束后,即可投入正常进水处理。

覆盖过滤器,系由多根倒挂在花板上的滤心和外部壳体组成,滤心的内骨架是有纵向开槽的钢管,槽的凹处有不均匀分布的φ6.0mm 的开孔,槽的凸棱上绕有φ0.8mm 的不锈钢丝,钢丝之间留有0.2mm 的间隙。当经过搅拌均匀的滤料悬浊液由外侧向管内流动时,覆盖料的细粉就附在滤心表面形成一层均匀的覆盖层,当附膜结束后可投入应用。含油凝结水经过覆盖层时,就可以达到深度除油目的。覆盖料一般选用多孔材料,而且在水中浸泡时不会释放有害的杂质。炼油厂还在试用的有活性炭粉、木质纤维素,也有采用电厂粉煤灰的。当覆盖层吸附能力失效后,可以采用暴膜措施,使其恢复吸附能力,然后可再次投入应用。

经采用上述除油处理措施,含油凝结水的含油量可降至3mg/L以下。

燃油中锅炉对给水中含铁量要求小于30μg/L,但是新投入运用的凝结水回收系统回水,其含铁量常高达200μg/L 以上。经过一段时间的冲洗,含铁量一般在60~100μg/L,因此需采取除铁措施。为此,该厂选用100m3/h电磁过滤器。

电磁过滤器内装有φ6.5mm的铁球,材质为DT3 电工纯铁,外部镀有一层镍作为防腐,在筒体的外部,有采用自然冷却的电磁线圈。运行时,外部线圈通直流电产生强磁场,使筒体内铁球磁化,当凝结水从下部进入时,水中的铁腐蚀产物,主要是磁性氧化铁(FeO4 和r-Fe2O3)微料就会被磁化的铁球吸附。运行一段时间后,停电去磁进行冲洗。由于失磁及球与球之间的相互摩擦,使得吸附的铁腐蚀产物被冲洗水带走,1~2min 冲洗结束即可继续投入运用。其他厂运行情况也表明,系统正常时,除铁率可达90%以上。炼油厂安装的电磁过滤器,即使除铁率在70%也能满足锅炉给水指标的规定。

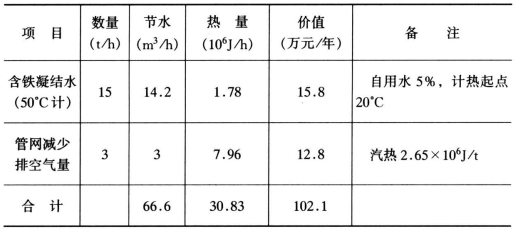

(3)经济效益。炼油厂上述凝结水回收系统工程总投资为93万元,设计回收能力为含油凝结水80m3/h,含盐凝结水20m3/h。运行情况见表7-10。

表7-10 凝结水回收系统运行效益

续表

注 1.热量计价1.6×10-6元/J,炼油厂现行价格1.56×10-6元/J,价格偏低。

2.净凝结水计价1.2 元/m3,除盐水价格1.3元/m3。

3.计算价值时每年按8000h计算。

由表7-10知,回收凝结水年得益为102.1万元。扣出运行费11.6 万元/年和大修费7.5 万元/年,每年可净收益83 万元,投资回收年限为1.1年。

美国某炼油厂用减压塔顶冷凝水作为原油脱盐器的补充水源,占脱盐器总用水量的80%,减少了新水用量,节约投资和运转费20 万美元。美国樱桃角炼油厂催化裂化含酚冷凝水(含酚量300~400mg/L)送原油脱盐器作为洗涤水,同时使得废水进一步净化,废水中的酚经原油抽提后降到50~80mg/L,再送延迟焦化装置作为焦炭冷却水,可使酚含量降到10mg/L。这样将水经多次运用,节水减污效果非常显著。

5.回收余热节约冷却水

某炼油厂为回收余热节约冷却水,安装一台180m2 的换热器,使塔顶油气不经循环水冷却,直接与原料换热,改变了过去靠蒸馏汽加热汽油,再蒸馏原料以达到进料温度的工艺要求。工艺流程改变后,油气温度由155~160℃、原料由30℃换热到118~120℃。全年节约循环冷却水6 万m3,回收热量折合燃料油450t。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。