净化烟气中的氮氧化物又称为烟气脱氮,或烟气脱硝。净化烟气和其他工业废气中氮氧化物的方法也很多。按照净化作用原理可分为催化还原、吸收和吸附等三大类。而按工作介质又可分为干法和湿法两大类。以下按干、湿两大类来概括一下烟气脱氮的常用方法。

1.干法

(1)催化还原法

有选择性催化还原法和非选择性催化还原法。

①选择性催化还原法:以氨或氯-氨为还原剂,将氮氧化物催化还原为氮。

②非选择性催化还原法:用H2、CO、H2S、CH4、其他可燃气体或尾气作还原剂进行催化还原,使NO2转化为N2。

(2)吸附法

用活性炭或分子筛吸附NOx。

2.湿法

(1)吸收法

可用水、酸、碱和熔融金属盐液吸收。

(2)氧化吸收法

NO不易吸收,用强氧化剂将NO转化成NO2再吸收。

(3)吸收还原法

用亚氯酸盐、高锰酸钾、亚硫酸盐、尿素等水溶液吸收NO2,并使其还原。

(4)络合吸收

用硫酸亚铁、亚硫酸钠、乙二胺四乙酸等溶液吸收,生成络合物。

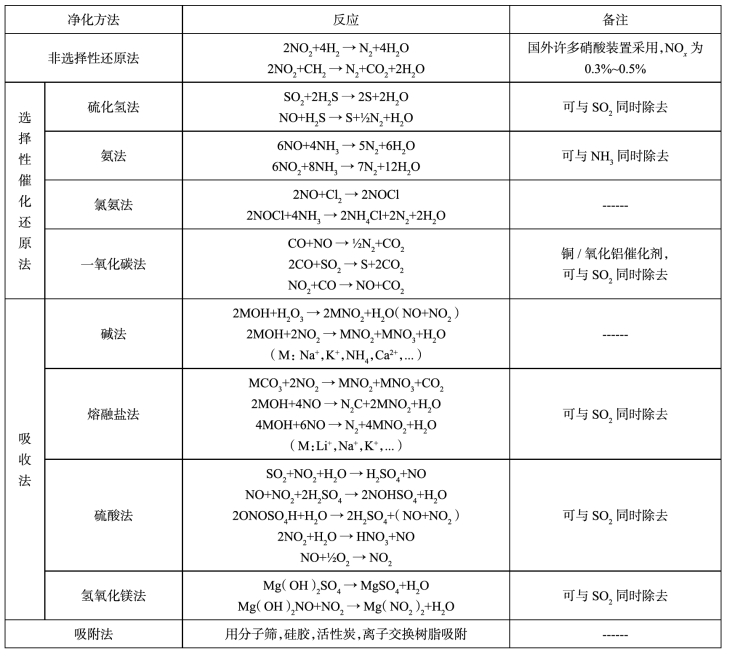

对于来自各种污染源的NOx常用的净化技术详见表7.2。

表7.2 来自各种污染源的NOx净化法

(一)催化还原法

催化还原法净化气体中的氮氧化物,可根据还原剂是否与废气中的氧气发生反应分为非选择性催化还原法和选择性催化还原法。

1.非选择性催化还原法

(1)反应原理

含氮氧化物的废气,在一定温度和催化剂的作用下,与还原剂发生反应,将其中的二氧化氮和一氧化氮还原为氮气,同时还原剂与废气中的氧气反应生成水和二氧化碳。还原剂可用氢、甲烷、一氧化碳和低碳氢化合物,通常使用的还原剂多为包含以上组分的混合气体。例如:合成氨释放气、焦炉气、天然气、炼油厂尾气和气化石脑油等,一般将这些气体通称为燃料气。

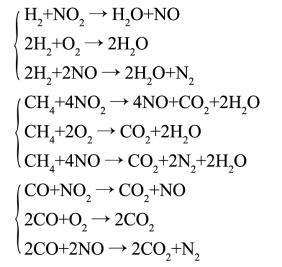

还原过程中发生的主要反应式:

以上三组反应的第一步都是将有色的NO2还原为五色的NO,一般都称为“脱色流程” 或“脱色反应”。第二步是燃烧,产生大量的热,当燃料充足时,可以将其中的氧全部燃烧掉,这一步反应速度很快。第三步反应,即NO被完全还原,这才是“消除流程”或“消除反应”。在这三组反应中的第一、第二步又总是比第三步反应速度要快,因而第三步反应总是在前两步反应完成后才能进行。

实际上,还原反应并不想上面所列的反应那么简单,在催化剂上也少量地发生以下副反应。例如用氢为原料时,氢与氧化氮反应能生成氨:

2NO+5H2→2NH3+2H2O

2NO2+7H2→2NH3+4H2O

当以甲烷为燃料时,甲烷与氧化氮反应也生成氨:

5CH4+8NO+2H2O→5CO2+8NH3

7CH4+8NO2→7CO2+8NH3+2H2O

(2)催化剂

非选择性催化还原法所用的催化剂,基本上是铂(Pt)与钯(Pd),通常以约0.5%的含量载在载体上,载体多用氧化铝,也有将铂或钯镀在镍基合金上,制成网状再构成空心圆柱置于反应器中。

不同金属含量的铂、钯催化剂具有不同的活性。以氧化铝为载体,经试验证明铂含量0.1%0.6%的几种不同催化剂中,催化剂的还原性随金属含量的增加而增加。反应温度在500℃以下时,金属含量不同,催化剂的活性差别很大;金属含量增加到0.4%,温度达到500℃以上时,催化剂的活性差别就很小。

钯与铂比较,在500℃以前铂的活性比钯要好,在500℃以后,钯的活性超过铂。另外钯作催化剂时,作为还原剂的燃料气起燃温度低。在国际市场上,钯较铂便宜,所以在国外多用钯作催化剂,但钯的缺点是对磁比较敏感,高温时易氧化,国内钯的来源较少,因此多用铂为催化剂。

催化剂的载体一般用氧化铝-氧化硅型或氧化铝-氧化镁型。可制成球状、柱状和蜂窝状结构。其中球状载体加工方便,磨损轻,阻力更小,是常用的形状,其耐高温温度为815℃。蜂窝状载体有效面积大,阻力小,可以允许更大的空间速度(单位时间内单位体积催化剂所能处理的气体体积),因此又逐渐引起人们的使用兴趣。为了进一步提高载体的耐热酸性,可在载体氧化铝表面上镀一层ThO2(二氧化钍)或ZrO2(二氧化锆)。

在非选择行催化还原法净化氮氧化物的过程中,影响净化效率的因素有以下几点。

①在净化过程中保持催化剂的活性,减少磨损,防止催化剂中毒和结炭,因此要求气流稳定;采取措施预先除去燃料中的硫、砷等有害杂质。

②空间速度应当适应:空间速度v也是衡量催化剂活性指标之一,对于相等体积的催化剂而言,空间速度高时,气体处理量大,催化剂相对用量减少。但空间速度过高时,与催化剂接触时间过短,反应不完全,转化率很低,脱除效果差。国内以铂、钯作催化剂在500~800℃温度下,多采用空间速度在11.1~27.8/s,能使氮氧化物浓度降到410mg/m3以下。

③选择适当的预热温度和反应温度:采用不同的燃烧气为还原剂时,其起燃温度不同,因而要求预热温度也不同。下面列出几种主要燃料气的起燃温度:氮气140℃、一氧化碳140℃、甲烷450℃、丙烷400℃、丁烷380℃。当还原剂达不到要求的预热温度时,还原反应则不易进行。反应温度一般控制在550~800℃,脱除效率最好,温度过低反应不完全;温度过高(例如超过815℃),催化剂载体容易被破坏。(https://www.xing528.com)

上述所谓起燃温度,就是在一定条件下,为保持反应的正常进行所需要的最低温度。对于给定的催化剂而言,其反应温度除了与起燃温度有关外,还与尾气中的氧含量有关。当起燃温度高、尾气中氧含量大时,反应温度就会高;反之,反应温度就会低。

④还原剂用量必须适量:根据化学反应式,每1molH2可还原1/2mol的NO2,可还原1mol的NO,可将1/2mol的O2燃烧掉,因此从理论上讲,还原剂的用量是可以计算的。而生产或实验中实际加入还原剂的量与理论计算量之比称为燃烧比。实践证明:燃烧比控制在110%~120%最为有效。还原剂量不足可严重影响NOx的净化效果,但还原剂量过大也没什么好处,不仅原料消耗增加,还会引起催化剂表面积炭。

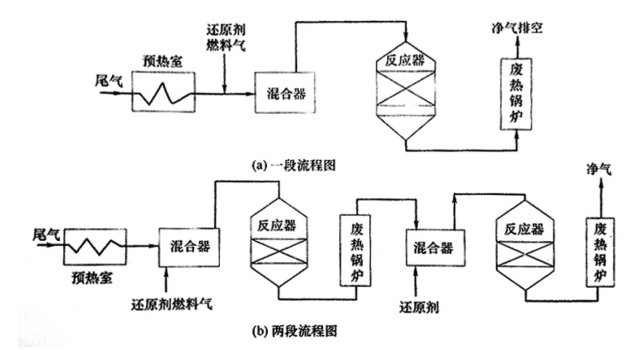

(3)工艺流程及其选择

非选择性催化还原脱氮流程分为一段反应和两段反应两种流程,如图7.10所示。两段流程的燃烧气分两次加入系统之中,设置两组反应器和两组废热锅炉。当然两段流程中也有不设置第二组废热锅炉而将第二段反应器出来的气体直接引入动力回收装置的,但此时要求涡轮机等动力装置的材料能耐受较高的温度,否则只能在动力回收装置之前加设废热锅炉以冷却从第二阶段反应器出来的气体温度。因此,在处理工艺选型安排时,必须考虑反应中由于氧的燃烧要放出大量的热,这是非选择性催化燃烧法的特征之一。

选择一段流程或两段流程主要取决于所用的还原剂的组分和所处理的尾气中的氧含量。但如前所述,球形氧化铝载体所能承受的最高温度为815℃,否则将烧坏催化剂,所以以甲烷为还原剂,当尾气中含氧量超过3%时,不允许用一段流程。即在第一段反应器中先烧掉一部分氧,并完成把NO2转变为NO的脱色反应,经废热锅炉将热量回收,冷却后再与另一部分燃烧气进入第二段反应器,在这些段内将氧烧完,并进行脱除反应。

图7.10 非选择性还原NOx流程示意图

由于两段反应所需要的设备多,操作较复杂,催化剂用量又大,所以从还原剂选择和反应器设计方面要加以研究,力争在可能条件下选用一段流程。这就要求选择合适的还原剂以降低起燃温度,并设法提高催化剂的耐高温性能。

2.选择性催化还原法

选择性催化还原法通常用氨(NH3)作为还原剂,因为NH3在铂催化剂(或非金属催化剂)上,在一定的温度范围内,只与气体混合物中的NO2和NO进行反应,并将它们还原,且不与氧发生反应。这样反应中可不需烧去大量的氧,因而催化剂床与出口气体温度较低,从而避免了非选择性催化还原法在技术上存在的问题。

(1)反应原理

用选择性催化还原处理NOx,主要反应如下:

4NH3+6NO→5N2+6H2O+1809.7kJ

8NH3+6NO→7N2+12H2O+2735.3kJ

实际中也会有如下副反应:

4NH3+3O2→2N2+6H2O+1267.1kJ

2NH3→N2+3H2--91.94kJ

4NH3+5O2→4NO+6H2O+907.3kJ

在催化反应时,氧化氮被还原的程度取决于上述诸反应速间的关系,即取决所用的催化剂、反应温度以及气体空间速度。温度过高氨氧化可进一步进行,甚至生成一些氧化氮;温度偏低会生成一些硝酸铵与亚硝酸铵粉尘或白色烟雾,并可能会堵塞管道,甚至引起爆炸。因此选择性催化还原流程要求的温度范围比非选择性催化还原要严格得多。

一般来说,发生NH3的分解反应和氨被氧化为NO的反应都要在350℃以上才能进行,到450℃以上才激烈起来,温度再高,NH3还能被氧化成NO2,而在350℃以下所发生的副反应只是与O2生成N2和水的反应。这样我们在工艺中把反应温度控制在400℃以下,就只有主反应能够进行。再选择合适的催化剂,使主反应速度大大超过副反应的速度,以利于氮氧化物的脱除。

(2)催化剂

选择性催化还原法的催化剂,可以用贵金属催化剂,也可以用非贵金属催化剂。以NH3为还原剂来还原NOx的过程较易进行,因此非贵金属中的铜、铁、矾、铬、锰等也都有较好的活性。

(3)工艺流程和主要艺条件

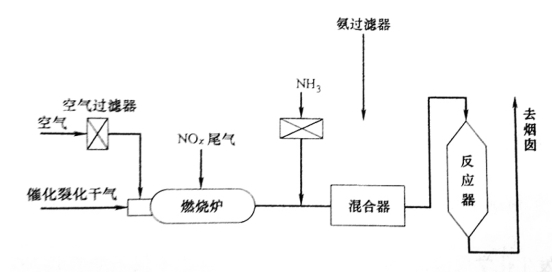

氨催化还原法的一般流程为:含氮氧化物的尾气经除尘、脱硫、干燥后,进行预热,然后与经过净化的氨以一定比例在混合气内混合。一定温度的混合气体进入装有催化剂的反应器,在选定的温度下进行还原反应,反应后的气体经分离器除去氧化剂粉尘,经膨胀器回收动力后排出。在硝酸工厂尾气净化中经受了运行实践的考验,具有很高的活性和化学稳定性。

北京石油化工总厂东风化工厂的硝酸车间,生产能力为24000t/年(100%HNO3),尾气量为12400m3/h时,尾气成分:NO20.216%(0.2%~0.4%),N294.73%,H2O1.554%,尾气处理的氨选择性催化剂还原净化NO,其流程装置如图7.11所示。

图7.11 NH3选择性催化还原NOx流程图

流程的工艺条件:

反应器入口温度 220~260℃

加热炉温度 ≤1200℃

设计空间速度 16200/h

实际空间速度 15000~20000/h

氨过量 20%~40%[NH3/NOx摩尔比=1:(1.4~1.8)]

燃料气为精炼催化裂化干气,因原料来源不同等原因,组成变化较大,主要成分大致为:H210.9%~40.5%,N214.4%~21.5%,CH413.8%~19.2%,C2H6和C2H48.3%~15.8%,C2H20.18%~8.60%,C3H60.78%~24.80%,C4H83.1%~12.5%。

还原剂:NH399.8%。

催化剂:8209型φ5mm球形。

催化剂床层高300mm(床层阻力600~800mmH2O)。

氮氧化物的净化率在正常情况下为80%~90%。

(4)反应器

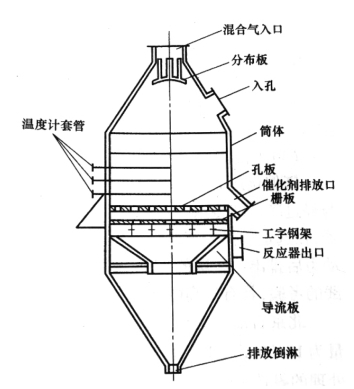

用于催化还原的反应器一般采用固定床绝热反应器,其大小可根据处理气体量、空间速度和催化剂状况进行设计计算。一般做成圆筒形,用锥底或半圆底,反应器上部和下部均留出一定空间,中部为催化剂床层,催化剂可一层堆放,也可分为两至三层堆放。图7.12为一种反应器的示意图,在反应器的栅板上,装一层不锈钢网子,其上再铺一层厚度为20~30mm的石英砂。石英砂上面装填计算所需的催化剂,催化剂上面再装置一层20mm的石英砂,石英砂可保护催化剂免受气流的直接冲击,延长其寿命,减少催化剂碎片被气流带出。

图7.12 选择性催化还原法反应器

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。