(一)吸收工艺

典型的吸收净化流程包括吸收剂的冷却、新吸收剂的加入以及吸收液取出去再生加工或经处理后排放。为了降低吸收温度,还常在吸收塔内安置冷却管,以移走热量。

由于处理的气态污染物各异,因而在工艺上应考虑不同的配置。例如,燃烧烟气往往有烟尘,这些烟尘带入吸收塔内很可能造成堵塞,因而要考虑先除尘。若烟气温度较高,直接进入吸收塔会使塔内液相温度升高,不利于吸收操作,这时应考虑先冷却。吸收前设一预洗涤塔既可降温又可除尘,是常用的方法。

由于吸收后排放气温度低,使热力抬升作用减少,扩散能力降低,尤其在不利的气象条件下,容易加重对地面空气的污染。因此,在有条件的情况下,应尽量升高吸收后尾气的排放温度,例如有废热可供利用时,可将吸收后尾气加热后排空,以增加废气的热力抬升高度,有利于污染物在大气中的扩散。

(二)吸收设备

目前工业上常用的吸收设备可分为表面吸收器、鼓泡式吸收器和喷洒式吸收器三大类。

1.表面吸收器

凡能使气液两相在固定的接触面上进行吸收操作的设备均称为表面吸收器。常见的表面吸收器如填料塔、液膜吸收器、水平液面的表面吸收器等。净化气态污染物普遍使用的是填料塔,特别是逆流填料塔。

(1)填料塔

填料塔是一种筒体内装有环形、波纹形或其他形状的填料,吸收剂自塔顶向下喷淋于填料上,气体沿填料间隙上升,通过气液接触使有害物质被吸收的净化设备。

(2)填料塔的特点

填料塔具有如下优点:①吸收效果比较可靠;②对气体变动的适用性强;③可用耐腐蚀材料制作,结构简单制作容易;④压力损失较小(490Pa/m塔高)。

填料塔具有如下缺点:①当气流过大时发生液泛而不易操作;②吸收液中含固体或吸收过程中产生沉淀时,使操作发生困难;③填料数量多,质量大,检修不方便。

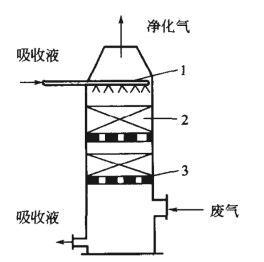

(3)逆流填料吸收塔

图6.4是典型的逆流填料吸收塔示意图。废气由塔底进入塔体,自下而上穿过填料层,最后由塔顶排出。吸收剂由塔顶通过分布器均匀地喷淋到填料层中,并沿着填料层向下流动,从塔底排出塔外。在废气沿塔上升的同时,与吸收剂在填料层中充分接触,污染物浓度逐渐降低,而塔顶喷淋的总是新鲜的吸收液,因而吸收传质的平均推动力大,吸收效果好。

图6.4 填料吸收塔示意图

1—喷淋装置 2一填料 3—填料支撑板

2.鼓泡式吸收器

鼓泡式吸收器内均有液相连续的鼓泡层,分散的气泡在穿过鼓泡层时有害组分被吸收。常见的设备有鼓泡塔、湍球塔和各种板式吸收塔。净化气态污染物中应用较多的是鼓泡塔和筛板塔。

(1)鼓泡式吸收塔

图6.5是简单的连续鼓泡式吸收器示意图。气体由下面的多孔板进入,通过支撑板上面的液体时形成鼓泡层。

(https://www.xing528.com)

(https://www.xing528.com)

图6.5 鼓泡吸收塔示意图

1—雾沫分离器 2—气体分布管

鼓泡塔的优点是:塔不易堵塞;压力损失小。其主要缺点是受气流速度影响大,当气流速度过小时,不能发挥应有的效能;当气流速度过大时,吸收效率降低。

(2)筛板式吸收塔

图6.6所示的是筛板式吸收塔示意图。沿塔高装有塔板,两相在每块塔板上接触。塔板分为错流式、穿流式、气液并流式等几种。在错流式板式吸收塔内,气体和液体以错流的方式运动,塔板上装有专门的溢流装置,使液体从上一块塔板流到下一块塔板,而气体不通过溢流装置从塔底进入,从塔顶排出。在穿流式板式吸收塔内,气体从塔底进入,从塔顶排出,液体流动的方向则相反。气液两相在塔板上的接触是以完全混合的方式进行的。在气液并流式板式吸收塔内,气、液的流动方向是一致的。

图6.6 筛板吸收塔示意图

1—进液管 2—筛板

板式塔的优点是:结构简单,空塔速度高;气体处理量大;增加塔板数可提高净化效率或者处理浓度较高的气体。板式塔的主要缺点是:安装要求严格;操作弹性小,气量急剧变化时不能操作;压力损失较大(980~1960Pa/板)

3.喷洒式吸收器

用喷嘴将液体喷射成为许多细小的液滴,以增大气液相的接触面,完成传质过程。比较典型的设备是空心喷洒吸收器和文丘里吸收器。

(1)空心喷洒吸收器

图6.7所示是几种空心喷洒吸收器示意图。在吸收器中,气体通常是自下而上流动,而液体则是由装在塔顶的喷射器呈喇叭状喷洒。当塔体比较高时,可将喷洒器分层放置,也可以采用图6.8所示的组合喷洒方式。空心喷洒吸收器结构简单,造价低廉,阻力小,但吸收效率不是很高,因此应用受到了极大的限制。

图6.7 空心喷洒吸收器示意图

(a)竖直向下喷雾(b)倾斜向下喷雾(喷嘴分两层放置)(c)下部收缩

图6.8 空心喷洒吸收器中喷嘴的组合方式示意图

(2)文丘里吸收器

文丘里吸收器结构简单,设备体积小,处理气量大,净化效率高,具有同时除尘、吸收气体和降温的特性,但其阻力大,动力消耗大。因此,在净化一般气态污染物时应用受到限制,

比较适宜净化含尘废气。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。