固体催化剂的性能主要指它的活性、选择性、稳定性和再生性,这是衡量催化剂质量最直观、最有现实意义的参数。活性和选择性是催化剂在动力学范围内变化最为灵敏的指标,因而,它们是选择和控制反应参数的基本依据。一种良好的催化剂,必须具备高活性、高选择性、高稳定性和可再生性,只有这样,才有工业使用价值。催化剂的生产和研制单位,一般都要进行这些性能的测试,才能对催化剂的质量作正确的评价。

1.催化剂的活性(催化活性)

催化剂的活性(催化活性)是指催化剂加快化学反应速率的一种量度。换句话说,催化剂活性是指有催化剂存在时的反应速率与无催化剂存在时的反应速率之差由于无催化剂存在时,反应速率极小,可以忽略不计,所以,催化剂的活性实际上就相当于有催化剂存在时的化学反应速率。催化剂的活性在不同的使用场合,有不同的表示方法。

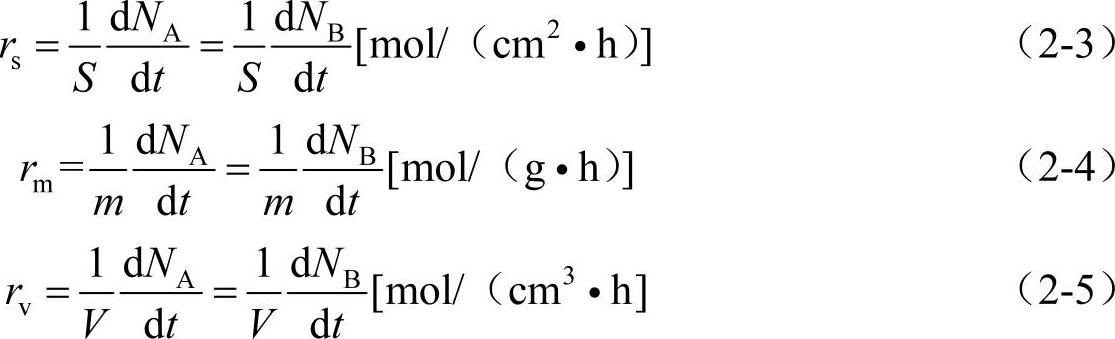

(1)反应速率 从理论上来讲,催化剂的活性用反应速率来衡量更确切些。对于反应物A转化为产物B的反应而言,若以V、S和m分别代表催化剂的体积、表面积和质量,则反应速率为

三种反应速率间的关系是

式中ρ——催化剂的堆积密度;

Sg——催化剂的比表面积。

(2)时空产率 亦称为催化剂的生产率,它是工业上俗称的催化活性。时空产率的定义是指在一定反应条件下,单位体积(或质量)的催化剂在单位时间内所得到产品的质量。时空产率计算公式为:

式中A——催化剂的活性[kg/(h·kg)];

m——产品产量(kg);

mR——催化剂质量(kg);

τ——反应时间(h)。

时空产率在生产和设计中使用比较方便,可以直接用催化剂体积乘以时空产率得出装置的单位时间产量,也可由时空产率求出完成一定生产任务所需的催化剂量

(3)孔径分布与平均孔径 孔径的均匀分布会有效地改善催化剂的活性与选择性。对具有同样活性的催化剂来说,由于其孔径分布不同,也会表现出差异较大的活性。其原因是反应物与产物在微孔中的扩散而导致的,即内扩散速度不同而造成的。对于一些催化剂,如硅胶,其孔径分布曲线是平滑的,大部分孔径接近平均孔径,对于此类催化剂的孔径可用平均孔径r来代表,这是一个统计参量。通常所说的孔径大小,即指平均孔径,其值可以由实验测得的比孔体积V

g

和比表面积S

g

求出,即

(4)堆积密度 对于多孔性固体颗粒,单位堆积体积所具有的质量,称为堆积密度ρB,即

催化剂的密度除用堆积密度表示外,还用颗粒密度ρp(称为假密度)和骨架密度ρt(称为真密度)来表示,在数量上,堆积密度约为颗粒密度的二分之一,颗粒密度约为骨架密度的二分之一。通过颗粒密度与骨架密度还可以计算出孔隙率,即

催化剂的密度可用来检查催化剂装填是否均匀紧凑,也可以向设计者提供有关催化剂的质量和体积关系方面的数据。

三种反应速率表示方法中以rs最为合适,它将反应速率即活性与催化剂的比表面积相关联,代表的是比催化活性。此外,催化剂的活性还可以用平衡温距来表示例如,对某种组分的反应物A,通过催化反应达到平衡状态的转化温度为T平,而达到任意转化率的温度为T,两种温度之差ΔT=T-T平即为平衡温距。若ΔT=0,则该催化剂为最为理想的催化剂。通常ΔT>0,其值越大,催化活性也就越差;其值越小,催化活性越好。由于化学反应过程是一个同时伴随物质转化与能量转化的过程如果单纯追求高转化率而能量得不到及时传递,将导致反应床层温度条件的破坏。为此,工业上所使用的催化剂应具有一个适宜的活性,而不能片面追求最高活性。应该指出,催化剂的活性不但与反应物和催化剂接触的表面积大小有关,还与活性组分的分散程度,催化剂是否处于可接触的表面上、催化剂晶格缺陷(空穴、隙缝位错、晶粒边棱)、催化剂表面的化学物种,及其电子结构、配位数、局部对称性等诸多因素有关。

2.催化剂的选择性

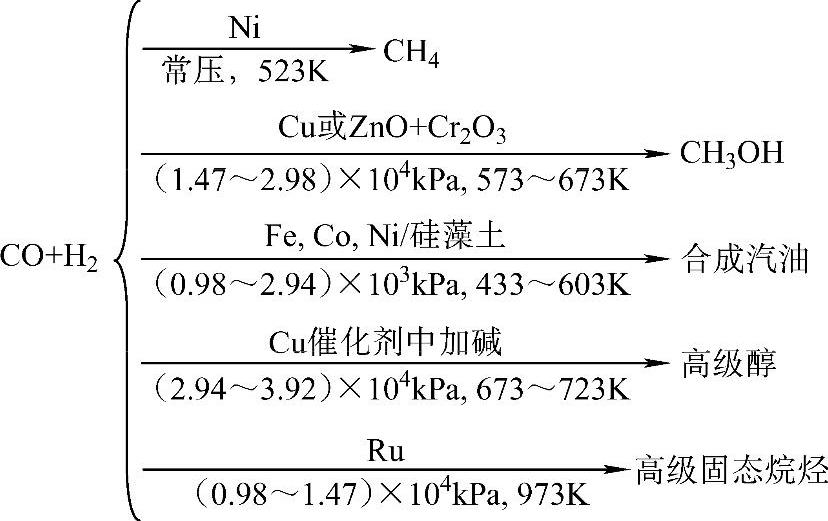

当化学元素按热力学可能的方向同时发生几个不同的反应时,某一种催化剂只能加速某一特定的反应,而不能加速所有的反应,这种性质称为催化剂的选择性。CO和H

使用不同催化剂在各种条件下得到的产品如图2-2所示。

图2-2 CO和H2使用不同催化剂在各种条件下得到的产品

催化剂选择性的量度,通常为在一定条件下转化为某种目的产品所用反应物的量占转化总量的百分比来表示,即选择性Sp(https://www.xing528.com)

式中A——转化为某一目的产物的用量;

A0——转化的总量。

对于工业催化剂而言,当同时存在许多并列反应时,往往对选择性的要求更高于对活性的要求。影响催化剂选择性的因素,除活性组分外,还与活性组分在催化剂表面上的定位与分布、微晶的粒度大小,以及与催化剂或载体的孔容、孔径分布等因素有关。对串联反应而言,降低内扩散阻力是提高选择性的关键;当有中间产物生成时,传质与扩散将影响选择性的变化。催化剂选择性的好坏,直接影响原料的单耗与反应的后处理。有些反应的副产物放热量大,且易生成聚合物,若反应的选择性差,将影响操作条件。

理想的催化剂应具有高的活性和好的选择性,但是实际上,催化剂的活性和选择性往往难以两全其美。因此,应根据生产过程的具体情况来加以权衡,如果生产原料昂贵或产物与副产物分离很困难,则应选用选择性好的催化剂;若原料价廉且其与产物分离并不困难,则应选用高活性的催化剂。

3.催化剂的稳定性

催化剂在化学反应中保持活性的能力称为催化剂的稳定性。

稳定性包括热稳定性、机械稳定性和抗毒性。它们共同决定了催化剂在工业装置中的使用期限。大多数工业用催化剂都有极限使用温度,超过一定的范围,活性就会降低,甚至完全丧失。耐热稳定性好的催化剂,应能在高温条件下长期具有一定的活性。催化剂耐热的温度越高,持续时间越长,则表示该催化剂的耐热稳定性越好。催化剂对有害杂质毒化的抵抗能力称为催化剂的抗毒稳定性。各种催化剂对不同的杂质具有不同的抗毒能力,即使同一种催化剂对同一种杂质在不同的反应条件下,其抗毒能力也有差异。工业催化剂的抗毒稳定性是相对的,抗毒稳定性再好的催化剂也无法抵抗高浓度、多种毒物的长期毒害。催化剂可逆性中毒的长期积累可能变成永久性中毒。

通常对可逆性中毒来说,当活性降至一定的水平时,用反应气体中毒物浓度的数值来表示催化剂抗毒性。这时,毒物浓度越高,则催化剂抗毒性越好。对不可逆中毒来说,当活性降到一定水平时,用此时催化剂吸收的毒物量数值来表示其抗毒性,吸收的毒物数量越多,则催化剂抗毒性能越好。

在工业应用中,当催化剂抗毒性不仅与催化剂本身性能有关,还与反应器结构有关,只有在使用相同反应器结构条件下去比较不同催化剂的抗毒性,才有实际意义。

固体催化剂抵抗气流产生的冲击力、摩擦力、耐受上层催化剂的质量负荷作用温度变化作用与相变应力作用的能力统称为机械稳定性或机械强度,催化剂机械稳定性通常用压碎强度和磨耗率来表示。由于催化剂外形不同,受力点也各有差异,表示抗压碎强度的方式也有所不同。机械稳定性可用轴向抗压碎强度(MPa)或径向抗压碎强度(N/cm)来表示。前者为面接触,后者为线接触。条状、环形、轮辐形催化剂等均用径向抗压碎强度来表示。球形催化剂是点接触,用点抗压碎强度(N/颗)来表示。

化学稳定性指催化剂能保持稳定的化学组成和化合状态的性能。通常催化剂使用寿命可以表示其稳定的程度。工业催化剂的使用寿命是指在给定的设计操作条件下,催化剂能满足工艺设计指标活性的持续时间(总寿命),常用时间单位来计量。在相同的操作条件和质量指标条件下,去比较催化剂的使用寿命,才有实际意义。因此,工业上常用单位催化剂(每吨、每立方米)生产出(或去除)多少吨产品(或污染物),或是用其倒数,即单位产品消耗多少数量的催化剂来表示催化剂的寿命。

此外,催化剂还可以用失活率来表示其稳定程度。工业催化剂在使用过程中其活性将逐渐下降,为了维持相同的转化率以满足生产要求,工业上常用提高反应温度来达到此目的。通常以一稳定运转时间内温度的增加,即升温速率来表示失活率常用℃/h来计量。

4.催化剂的可再生性

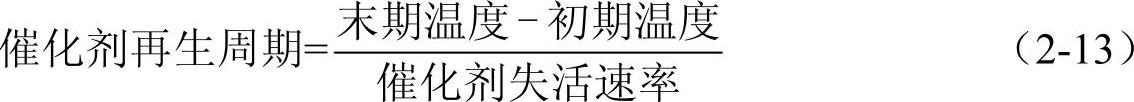

催化剂的性能降低甚至失活后又能再次(或多次)得以部分乃至完全恢复的特性称为催化剂的可再生性。而催化剂再生周期的长短与可再生次数的多寡是催化剂再生性能的重要标志。催化剂的再生周期可表示为

催化剂两次再生间隔的时间越短,则催化剂的可再生性能就越显得重要。催化剂的可再生性既与催化剂原有的组分构成元素、配比、结构、比表面积等有关,也与催化剂的操作工况与实际失活程度有关。

催化剂的稳定性通常也通过催化剂的寿命来判断,寿命太短,往往不能用于生产。各类反应中的催化剂寿命相差很大,短的只有3~6个月,如Mo-Cr系列催化剂;长的可达10年以上,如有机化工中某些氧化反应所用的催化剂,寿命都比较长

5.影响催化剂寿命的因素

影响催化剂寿命的因素很多,也很复杂,概括起来可归结为两方面。

(1)催化剂的老化 主要是由热稳定性与机械稳定性决定的。例如,低熔点活性组分的流失或升华,会降低催化剂的活性。催化剂的工作温度对催化剂的老化影响很大,温度选择和控制不好,会使催化剂半熔或烧结,从而导致催化剂表面积的下降而降低活性。另外,内部杂质向表面的迁移、冷热应力交替运动会造成机械粉末被带走。这些因素都会加速催化剂的老化,而其中最主要的是温度的影响,工作温度越高,老化速度越快。因此,在催化剂活性温度范围内选择合适的反应温度,将有助于延长催化剂的寿命。但是,过低的反应温度也是不可取的,会降低反应速率。为了提高催化剂的热稳定性,常常选择合适的耐高温载体来提高活性组分的分散程度,防止其颗粒变大而烧结,例如以纯铜作催化剂时,在200℃下它会失去活性,但如采用共沉积法将Cu负载于Cr2O3上,就能在较高的温度下保持其活性。

(2)催化剂中毒 在催化剂的使用过程中,由于体系中存在少量的杂质,可使催化剂的活性和选择性减少或者消失,这种现象称为催化剂中毒,这些能使催化剂中毒的物质称为催化剂毒物。毒物在反应过程中或吸附在活性中心上,或与活性中心起化学反应而变为别的物质,使活性中心失活。

毒物通常是反应原料中夹带的杂质,或者为催化剂本身的某些物质。另外,反应产物或副产物也可能毒化催化剂。对某一催化剂,只有联系到它所催化的反应时才能清楚什么物质是毒物。即使同一种催化剂,一种物质可能影响某一特定的反应而不影响另一反应。按照毒物与催化剂表面作用的程度可分为暂时性中毒和永久性中毒。暂时性中毒也称为可逆性中毒,针对催化剂表面所吸附的毒物,可用解吸的方法去除,使催化剂恢复活性。然而,即使经过这种再生处理,催化剂的活性仍无法恢复到中毒前的水平。永久性中毒也称为不可逆性中毒,这时,毒物与催化剂活性中心生成了结合力很强的物质,不能用一般的方法将它去除,有的根本无法去除中毒是使用催化剂时经常遇到的实际问题。对中毒和解毒的问题要作具体分析,通过实验加以解决。

(3)积炭现象 影响催化剂寿命的主要原因还有积炭现象,它不同于中毒。积炭多发生在有机反应中使用的催化剂表面上,发生积炭的原因很多,通常当催化剂的导热性不好或孔隙过细时容易发生。大多数情况下,积炭可用灼烧的方法去除,灼烧时,应控制温度以免烧坏催化剂。

除了以上所述的催化剂性能之外,催化剂还有许多其他工业性能,如形状特性堆积密度等。这类性能指标也是催化剂选择和反应器设计的重要依据。例如,催化剂的形状对催化床温度分布与控制、反应器的结构和阻力都有很大影响。工业催化剂往往根据不同的使用要求而做成不同的形状,如粉状、颗粒状(包括无定形、球形、环形、丸形等)、片状、网状和整体蜂窝状、板状等。一般颗粒状加工容易,与气流接触紧密性好,床层布置灵活,结构和装卸都简单,因而最常用。但颗粒状催化剂传热性差,颗粒层间有明显的温差,床层阻力也大,另外在此基础上还发展了金属丝网状、整体陶瓷蜂窝状板状等催化剂模块。

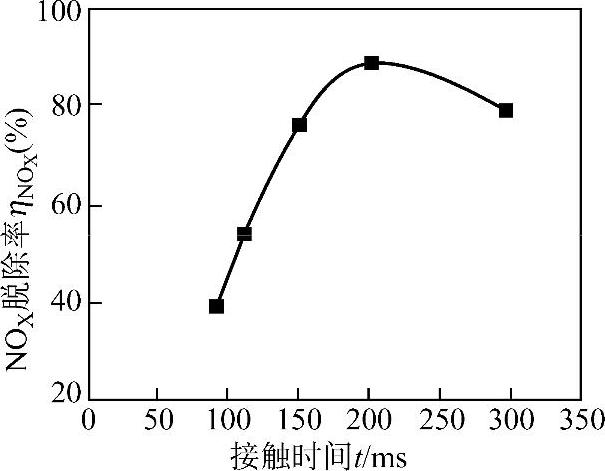

6.接触时间对NOX脱除率的影响

在310℃下和n(NH3)/n(NOX)=1的条件下,反应气体与催化剂的接触时间(t=Q/V)对NOX脱除率的影响如图2-3所示。图2-3表明ηNOX随t的增加而迅速增加,t增至200ms左右时,ηNOX达到最大值,随后ηNOX下降。这主要是由于反应气体与催化剂的接触时间增大,有利于反应气体在催化剂微孔内的扩散、吸附、反应和产物气的解吸、扩散,从而使NOX脱除率提高。但是,若接触时间过大,NH3氧化反应开始发生,使NOX脱除率下降。由图2-3可知最佳接触时间为200ms。

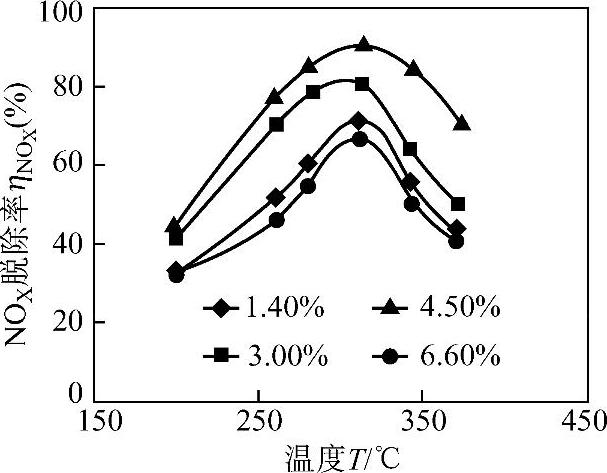

7.催化剂中V2O5含量对NOX脱除率的影响 催化剂中V2O5含量对NOX脱除率的影响如图2-4所示。催化剂中V2O5含量增加,催化效率增加,NOX脱除率提高。但是,V2O5含量超过6.6%时,催化效率反而下降。这主要由于V2O5在载体TiO2上的分布不同造成的。红外光谱技术中查出,当V2O5含量在1.4%~4.5%时,V2O5均匀分布于TiO2载体上,并且以等轴聚合的钒基形式存在;当V2O5含量为6.6%时,V2O5在载体TiO2上形成新的结晶区——V2O5结晶区,从而降低了催化剂的活性。

图2-3 接触时间对NOX脱除率的影响

图2-4 催化剂中V2O5含量对NOX脱除率的影响

V205是SCR反应催化剂的活性组分,在NH3的作用下将烟气中NOx还原为N2和H2O的同时,也将烟气中的S07氧化为S03,因此,工业应用的催化剂中V205含量较低(o.3%一1.5%)。为保证催化效果通常加入助催化剂W03或MoO3。W03使用量较大(约10%),在催化剂中起到催化和调节结构两种作用,既可以增加催化剂的活性反应温度范围,又可以改善催化剂机械结构和晶体性质。煤燃烧产生的烟气中含有微量的砷,它可以导致催化剂中毒从而失去活性。MoO3对砷引起的中毒具有良好的耐受性,因此,通常用MoO3替代W03催化剂,但V205-MoO3/Ti02活性低于V205-W03/Ti02催化剂。MoO3在反应过程中能使少量的NOx转化成N20,而使其选择性降低,同时N2O属于温室气体,对大气环境危害很大,要尽可能地阻止其生成。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。