1.微生物吸收法

用微生物净化NOX废气的思路是建立在用微生物净化有机废气、臭气,以及用微生物进行废水反硝化脱氮获得成功基础上的。微生物处理NOX与微生物处理有机挥发物和臭气有较大的不同。由于NOX是无机气体,其构成不含有碳元素,因此,微生物净化NOX是适宜的脱氮菌在有外加碳源的情况下,利用NOX作为氮源,将NOX还原成无害的N2,使脱氮菌本身获得生长繁殖。其中NO2先溶于水中形成NO-3和NO-2,再被生物还原为N2,而NO则是被吸附在微生物表面后直接被生物还原为N2。表1-1中所列出的异养脱氮菌适用于净化废气中的NOX,其中有些是专性好氧菌,有些是兼性厌氧菌,它们在好氧、厌氧或缺氧条件下,利用有机基质进行脱氮

表 1-1异养脱氮菌

微生物吸收法具有工艺设备简单、能耗和处理费用低、效率高、无二次污染等优点,仍处于研究阶段。

微生物法处理的实质是利用微生物的生命活动将NOx转化为无害的无机物与微生物的细胞质。由于该过程难以在气相中进行,所以气态的污染物要先经过从气相转移到液相或固相表面的液膜中的传质过程。而生物降解的可溶性污染物是从气相进入滤塔填料表面的生物膜中,并经扩散进入其中的微生物组织,然后污染物作为微生物代谢所需的营养物,在液相或固相状态下被微生物降解净化。美国爱达荷国家工程实验室(Idaho National Engineering Laboratory)的研发人员最早发明了用脱硝菌还原烟气中NOX的技术。当烟气在塔中的停留时间约为1min、NO进口浓度为335mg/m3时,NO的脱除率可达到99%。塔中细菌的最适温度为30~45℃,pH值为6.5~8.5。虽然微生物法处理烟气中NOX的成本低,设备投入少,但要实现工业应用还有如下许多问题需要克服。

1)微生物的生长速度相对较慢,要处理大流量的烟气,还需要对菌种作进一步的筛选。

2)微生物的生长需要适宜的环境,如何在工业应用中营造合适的培养条件将是必须克服的一个难题。

3)微生物的生长,会造成塔内填料的堵塞。

对于工艺上要求连续安全稳定运行,并有大容量的燃煤电站锅炉烟气脱除NOX的系统来说,用生物法处理电站烟气中的NOX目前还处于实验阶段,存在着明显的缺点,例如,吸收塔的空塔气速、烟气温度、反硝化菌的培养、细菌的生长速度和吸收塔的堵塞等问题都有待于解决。此技术要运用到实际工程中,还需要进一步的研究和发展。

2.活性炭吸附法

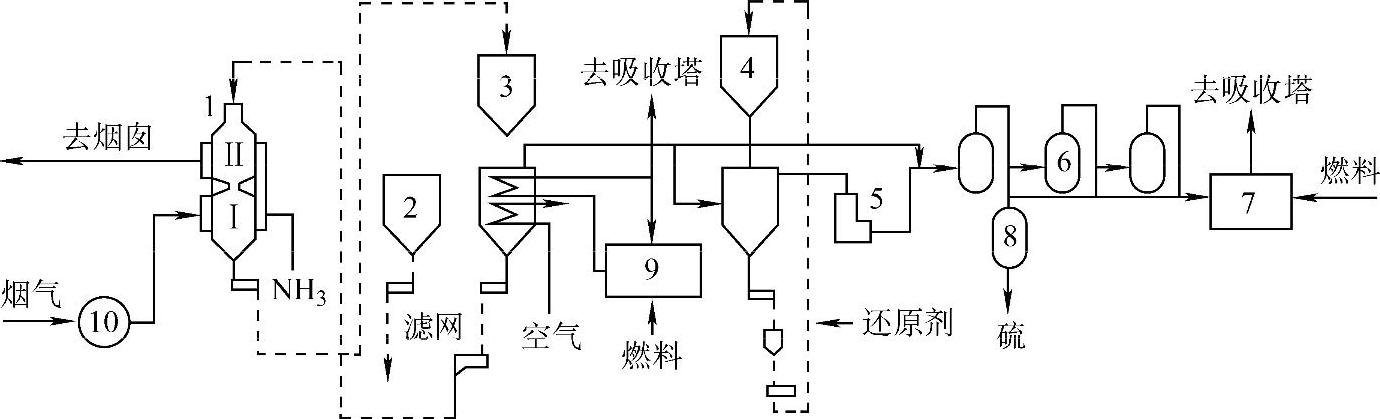

活性炭具有发达的微孔结构和较大的比表面积,对烟气中的NOX和SO2有较强的吸附能力。因此,活性炭吸附法不仅能脱硝,而且能同时脱硫。图1-3是Mitsui-BF流化床活性炭烟气协同脱硫脱硝工艺流程。该工艺主要由吸附、解吸和硫回收三部分组成。通常从空气预热器中出来的烟气温度在120~160℃为最佳温度,能达到最高的脱除率。烟气进入含有活性炭的移动床吸收塔,吸收塔由两段组成,活性炭在垂直吸收塔内由重力从第二段的顶部下降至第一段的底部。烟气由塔底进入吸收塔的第一段,在此SO2被脱除,烟气进入第二段后,在此通过喷入氨除去NOX。

图1-3 Mitsui-BF流化床活性炭烟气协同脱硫脱硝工艺流程

1—吸收塔2—活性炭仓3—解吸塔4—还原反应器5—烟气清洁器6—Claus装置7—煅烧装置

8—硫冷凝器9—炉膛10—风机

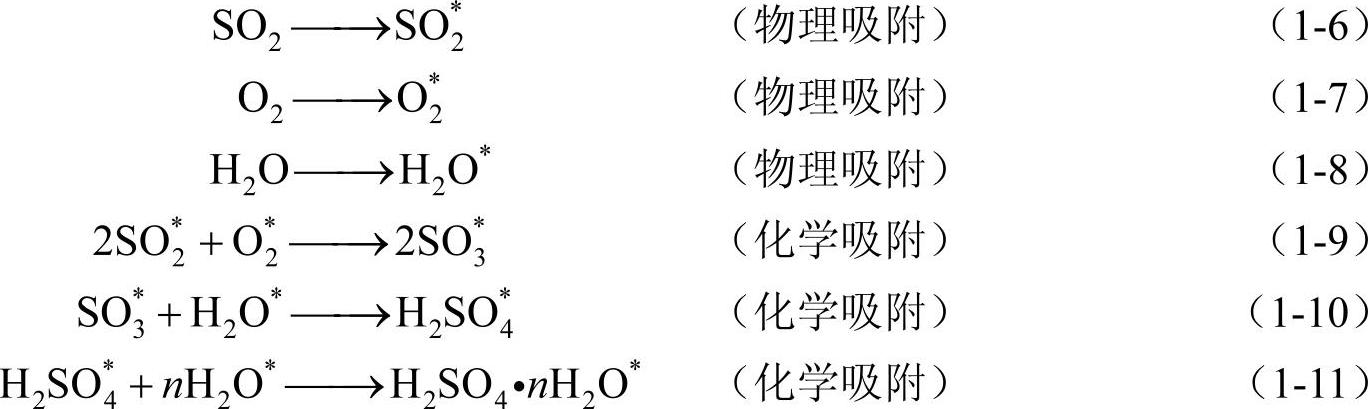

烟气进入吸收塔的第一段,在100~200℃、烟气中有氧和水蒸气的条件下,SO2和SO3被活性炭吸附后生成硫酸,反应过程如下:

*表示吸附于活性炭表面的分子。(https://www.xing528.com)

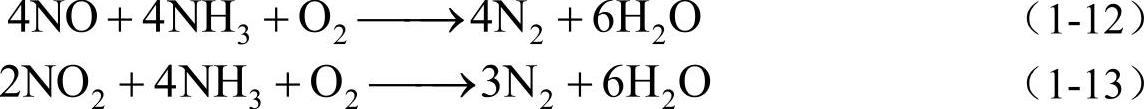

烟气进入吸收塔的第二段中,活性炭又充当了SCR工艺中的催化剂,在100~200℃时向烟气中加入氨就可脱除NOX。反应过程如下:

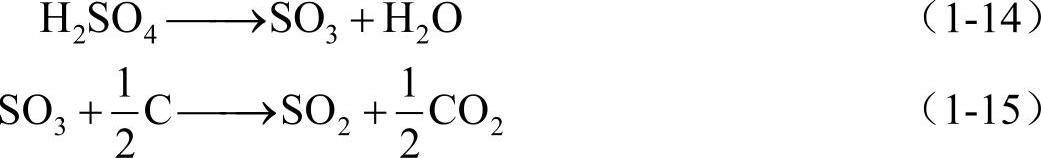

在再生阶段,饱和态吸附剂被送到还原反应器加热到400℃,解吸出浓缩后的SO2气体,可对它做进一步处理得到液态SO2、元素硫或硫酸等。1mol的再生活性炭可以解吸出2mol的SO3。再生后的活性炭又通过循环送回还原反应器。反应过程如下:

下一步,在Claus装置中,浓缩后的SO2在用冶金焦炭作还原剂的还原反应器中转化成单质S,反应过程如下。

再生后的活性炭又循环到还原反应器中。由于这个过程的反应温度相当低(100~200℃),该工艺设备安装在除尘装置,如(静电除尘器)ESP之后。通过改变工艺的结构,该工艺也可应用在独立的SO2和NOX脱除体系中。在该工艺过程中SO2的脱除反应优先于NOX的脱除反应。在含有高浓度SO2的烟气中,活性炭进行的是SO2脱除反应;在SO2浓度较低的烟气中,NOX脱除反应占主导地位,脱除率较高。活性炭吸附法在长期连续和稳定运行下,SO2的脱除率可达98%,NOX的脱除率可达80%。

3.电子束法

电子束法(EBA)是一种脱硫脱硝新技术,经研究开发,已逐步走向工业化。工艺流程为:燃煤锅炉排出的烟气经除尘后,进入冷却塔,在塔中由喷雾水冷却到65~70℃;然后进入已注入适量氨气的反应器中,接受高能电子束照射,烟气中的N2、O2和水蒸气等发生辐射反应,生成大量的离子、自由基、原子、电子和各种激发态的原子、分子等活性物质,这些物质将烟气中的SO2和NOX氧化为SO3和NO2 SO3和NO2又与水蒸气反应生成雾状的硫酸和硝酸,这些酸再与事先注入反应器的氨反应,生成硫酸铵和硝酸铵;再用静电除尘器收集气溶胶形式的硫酸铵和硝酸铵最后将净化后的烟气经烟囱排放。净化产生的副产品经造粒处理后可作化肥销售。图1-4为电子束法烟气协同脱硫脱硝工艺流程。该工艺的主要特点有以下几方面。

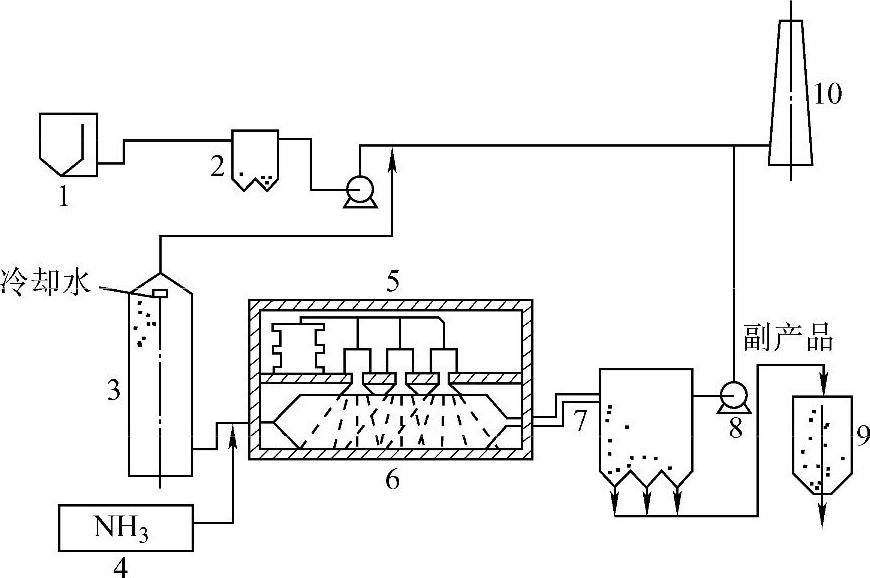

图1-4 电子束法烟气协同脱硫脱硝工艺流程

1—锅炉2、7—静电除尘器3—冷却塔4—氨储罐5—电子加速器6—反应器8—引风机

9—副产品储罐10—烟囱

1)干法处理过程中不产生废水废渣。

2)能同时脱硫脱硝,并脱硫率可达到90%以上,脱硝率达80%以上。

3)不足之处在于建设费用高,电子加速器不易运行及维护,产生的副产品硫酸铵和硝酸铵混合物作化肥使用的市场不够好。

4.等离子体法

等离子体法是20世纪80年代发展起来的一种干法脱硫脱硝技术,其特点是利用高能电子和高能电子次生的活性基团,将NO氧化为NO2,然后与NH3反应生成硝酸铵,从而达到脱硫脱硝的目的。根据高能电子的来源,该法可分电子束法EBDCC)和脉冲电晕法(PPCP)两类。前者是利用电子加速器获得高能电子束500~8000kV),后者是利用脉冲电晕放电获得活化电子(5~20eV)。其中脉冲电晕法应用较易实现,该法采用的是高压脉冲叠加直流基压的方式,颗粒物收集过程分无脉冲阶段和有脉冲电压阶段两个阶段。高压脉冲产生的电晕流柱贯穿电极间,并延伸到覆盖高比电阻积尘层的收集电极,使高比电阻积尘层被击穿,层上积聚的电荷被释放,从而保持积尘层表面的电中性,阻止反电晕的发生。等离子体法脱硫脱硝技术必须有NH3存在才有效,经济成本较高,操作复杂,同时还存在二次污染和电极烧蚀等现象,需要在以后的研究中不断完善。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。